1.本发明属于谐波减速器设备技术领域,具体涉及一种用于加工谐波减速器柔性齿轮的成型方法。

背景技术:

2.谐波减速器主要由波发生器、柔性齿轮、柔性轴承、刚性齿轮四个基本构件组成,谐波传动减速器,是一种靠波发生器装配上柔性轴承使柔性齿轮产生可控弹性变形,并与刚性齿轮相啮合来传递运动和动力的齿轮传动。应用学科:机械工程(一级学科);传动(二级学科);齿轮传动(三级学科)谐波齿轮传动减速器是利用行星齿轮传动原理发展起来的一种新型减速器。谐波齿轮传动(简称谐波传动)。

3.柔性齿轮即柔轮,有薄壁杯形、薄壁圆筒形或平嵌式等多种。薄壁圆筒形柔轮的开口端部外面有齿圈,它随波发生器的转动而变形,筒底部分与输出轴联接。一般齿轮传动均采用刚性机构,旋转零件也都是刚性的。而谐波齿轮传动,则是利用柔性工作构件的弹性变形运动来达到传动目的的一种新型传动。

4.在对柔性齿轮制造过程中,加工的工件材料为40crnimoa,具有热挤压成型与冷挤压成型,热挤压成型需要加热工件,相比冷挤压成型,批量处理时间长、加工精度低且表面粗糙,当采用冷挤压成型方法时,主要存在材料强度高,柔性齿轮成型难度大、采用冷作模具钢(cr12mov或skd11)时,模具韧性不足易过早断裂报废,当采用韧性好的热作模具钢制作冷作模具时,表面硬度和耐磨性较差,极易划伤模具表面而失效报废。因此国内外的柔轮零件较多采用热挤压成型方法。

技术实现要素:

5.本发明目的在于解决现有技术中存在的上述技术问题,提供一种用于加工谐波减速器柔性齿轮的成型方法,首先准备工件、上模组与下模组,工件材料为40crnimoa,属高强高韧钢,在对工件进行冷挤压加工前,经细晶和组织均匀化的球化退火软化处理,降低材料硬度和成型过程最大挤压载荷,然后上模组与下模组采用热作模具钢,代替现有的冷挤压成型加工中的冷作模具钢,在将上模组与下模组基本加工成型后的表面实施低温、低浓度、一定渗层深度的渗碳处理,降低模具渗碳过程因温度过高造成晶粒涨大和避免合金碳化物形成网状,同时有效减少模具渗碳过程变形,降低淬火后高硬度模具的加工难度,实现了模具达到整体抗压强度、表面硬度和耐磨性与冷作模具钢相当、整体韧性比冷作模具钢高,有效降低冷作模具脆性断裂倾向,提高了模具耐用度;加工完成的工件,水平放置在上料机构的输送带上,输送带水平输送工件至顶推组件处,顶推组件将水平放置的工件顶推至转换组件处,工件水平放置便于输送带进行平稳输送,转换组件夹紧水平放置的工件并带动工件进行转动,使得水平放置工件呈竖直放置设置,然后抓取组件抓取转动后的工件,转换组件的设置用于对工件放置状态进行转换,从而便于工件被抓取组件抓取,抓取组件将工件抓取后送入到加工台的下模组上,从而完成对工件上料;工件放置在下模组后,工作台控制

上模组下压到下模组上,从而将工件加工成柔性齿轮;柔性齿轮加工完成后,继续输送下一个工件,并重复步骤b,使得抓取组件抓取转换组件上的工件后,抓取组件带动工件进行转动,接着抓取组件伸入到加工台内,同时下模组的支撑台下降,柔性齿轮自动落入到支撑台上,从而便于抓取组件抓取支撑台上柔性齿轮,抓取组件带动柔性齿轮再次转动,同时支撑台复位,接着抓取组件控制将待加工的工件放入到加工台内,进行下一个工件的冷挤压成型,同时抓取组件抓取柔性齿轮后进行复位,使得柔性齿轮位于送料台的收集腔上,抓取组件松开柔性齿轮,使其自动落入到收集腔内,实现了柔性齿轮的自动收集,从而实现了柔性齿轮的冷挤压加工成型,缩短了批量加工时间,提高了加工精度,加工完成后的工件表面光滑,同时保证了模具的韧性,提高了模具的使用寿命,从而降低了加工成本。

6.为了解决上述技术问题,本发明采用如下技术方案:

7.一种用于加工谐波减速器柔性齿轮的成型方法,包括包括如下步骤:

8.a、加工前的准备

9.根据需要加工的柔性齿轮的尺寸,准备需要加工的工件,工件在加工前经过球化退火处理;以及准备相应的上模组与下模组,上模组与下模组均采用热作模具钢,上模组与下模组基本加工成型后表面实施低温、低浓度、一定渗层深度的渗碳处理,将表面碳浓度控制在0.9%~1.1%、渗层深度控制在1.3~1.6mm;承载力较小的模具碳浓度控制在0.7%~0.8%、渗层深度控制在1.0~1.2mm,热作模具钢经淬火 高温回火后,将模具表面硬度达到60~63hrc,心部硬度达到46~50hrc;并开机检测加工装置的运行情况;

10.b、工件输送

11.1)工件输送

12.加工装置一侧的上料机构设有输送带,输送带水平输送工件,输送带逐个将工件输送至顶推组件处,顶推组件顶推工件至转换组件处;

13.2)工件夹取

14.转换组件带动工件进行转动,使得水平放置的工件呈竖直方向设置,上料机构的抓取组件抓取转换后的工件;

15.c、工件上料

16.抓取组件抓取工件后,将工件送入到加工台的下模组上,从而完成上料,抓取组件回到初始位置;

17.d、成型

18.工件放置在下模组后,工作台控制上模组下压,通过上模组与下模组的配合,将工件冷挤压后形成柔性轮,接着上模组再次下压,在柔性轮的顶部开设齿部,从而使得柔性轮成型为柔性齿轮;

19.e、同步送料与上料

20.柔性齿轮加工完成后,下一个工件继续输送,重复步骤b,抓取组件抓取位于转换组件上的工件后,抓取组件进行旋转,接着抓取组件进入到加工台内,同时下模组中的支撑台下降,使得柔性齿轮自动落入在支撑台上,抓取组件抓取位于支撑台上的柔性齿轮,然后支撑台上升回到初始位置,接着抓取组件带动柔性齿轮输送到加工台的外侧,然后抓取组件再次进行旋转,抓取组件带动工件放置在下模组上,继续下一次加工成型,然后抓取组件带动柔性齿轮送入会到初始位置后,抓取组件松开柔性齿轮,使得柔性齿轮自动落入到上

料机构的收集腔中。

21.进一步,加工装置包括加工台与上料机构,上料机构设于加工台的一侧,上料机构包括上料台、输送带、顶推组件、转换组件与抓取组件,输送带设于上料台的一侧,顶推组件对应输送带设于上料台靠近加工台的一端,转换组件对应顶推组件设于上料台靠近加工台的一端,抓取组件对应转换组件设于上料台上;加工台内设有加工腔,加工腔的底部设有下模组,加工腔的顶部对应设有上模组,加工台靠近上料机构的一侧设有通孔,通孔与加工腔相连通。输送带用于输送待加工工件,顶推组件将输送带上的工件顶推至转换组件,转换组件用于转换工件的放置转状态,抓取组件用于抓取转换组件中的工件,上模组与下模组均设有加工台的加工腔内,抓取组件将待加工工件放置在下模组上,通过上模组与下模组配合完成对工件的加工。

22.进一步,上料台的一侧设有输送槽,输送带设于输送槽内,输送带远离加工台的一端为进料端,输送带的另一端的为出料端,顶推组件位于出料端,顶推组件包括顶推气缸、顶推导杆与顶推板,上料台固定连接有第一气缸安装座,顶推气缸固定连接在第一气缸安装座上,顶推导杆的一端连接在顶推气缸的端部,顶推导杆的另一端与顶推板固定连接,输送带将工件从进料端送入到出料端,顶推气缸驱动顶推导杆带动顶推板紧移动,使得顶推板控制位于出料端的工件向转换组件一侧输送。输送槽的设置用于安装输送带,输送带用于输送工件,顶推气缸控制顶推导杆带动顶推板将工件向转换组件一侧进行输送。

23.进一步,顶推板靠近转换组件的一侧固定连接有l型限位板,顶推板靠近出料端的一侧固定连接有挡板,挡板、顶推板与l型限位板之间形成有限位腔,输送带将工件送入到限位腔内。挡板的设置对输送带上输送的工件起到一个限位作用,避免了输送带输送的工件错位,顶推组件顶推工件时,l型限位板对工件的顶推起到一个限位作用,避免了工件在被顶推过程中发生错位,限位腔的设置提高了工件的输送精度。

24.进一步,转换组件包括转动电机、手指气缸一与推动气缸,上料台对应顶推组件设有倒梯形槽,倒梯形槽与工件相匹配,上料台对应倒梯形槽设有第二气缸安装座,第二气缸安装座靠近加工台的一端固定连接有l型转动杆,手指气缸一转动连接在l型转动杆上,手指气缸一抵在第二气缸安装座上,转动电机设于一侧的l型转动杆上,转动电机驱动手指气缸一进行转动,推动气缸设于倒梯形槽远离加工台的一端,顶推组件将工件推入到倒梯形槽内,推动气缸推动倒梯形槽内的工件向手指气缸一的一端移动,手指气缸一夹紧工件,驱动电机驱动手指气缸一带动工件向上摆动,使得水平放置的工件转动为竖向设置。当顶推组件将工件输送至倒梯形槽内后,方便顶推组件复位,顶推组件复位后,位于倒梯形槽内的推动气缸将工件推动至手指气缸一处,手指气缸一夹紧工件,驱动电机驱动手指气缸一带动工件转动,从而将水平放置的工件转换为竖直方向放置,使得竖直方向放置的工件便于抓取组件进行抓取。

25.进一步,抓取组件包括支撑柱、升降气缸、升降座、抓取杆与抓取手,两个支撑柱固定连接在上料台上,两个支撑柱之间设有固定板,固定板上连接有升降气缸,升降气缸的底部与升降座连接,支撑柱上设有滑移轨,升降座对应设有滑移槽,通过升降气缸控制升降座沿着滑移轨进行升降滑移,抓取杆的一端滑动连接在升降座上,抓取杆的另一端转动连接有抓取手。抓取手用于抓取工件,支撑柱对升降座、抓取杆起到一个支撑作用,配合升降气缸可控制升降座在支撑柱上进行升降,固定板的设置用于安装升降气缸,同时增加了两个

支撑柱之间连接的一体性,从而增加了抓取组件的稳定性。

26.进一步,升降座的顶部设有导向槽,抓取杆对应设有导向块,导向块设于导向槽内,升降座的一侧设有滑轨,抓取杆对应设有滑槽,滑槽与滑轨滑动连接。滑槽与滑轨的设置用于抓取杆沿着升降座进行滑移调节,导向槽与导向块的设置对抓取杆的移动起到一个导向作用。

27.进一步,抓取手采用两个镜像设置的手指气缸二,两个手指气缸二之间通过连接板固定连接,连接板的底部固定连接有转轴,转轴转动连接在抓取手的底部。两个手指气缸二的设置,可分别进行上料与下料,通过转轴的转动带动两个手指气缸二进行转动,从而便于工件的上料与下料。

28.进一步,下模组设于加工腔的底部,加工腔内升降连接有挤压台,上模组对应下模组设于挤压台的底部,上模组包括转动轴、转动臂、第一挤压头与第二挤压头,转动轴连接在挤压台的底部,转动臂转动连接在转动轴上,第一挤压头连接在转动臂的一端,第二挤压头连接在转动臂的另一端,下模组包括下模座与支撑台,下模座底部的四角处均设有连杆,连杆固定连接在加工腔的底部,支撑台升降连接在加工腔的底部,支撑台抵在下模座的底部后形成成型腔。下模座通过连杆固定在加工腔的底部,支撑台设置在下模座的下方,并可升降连接在加工腔内,当需要冷挤压成型工件时,支撑台上升,抵在下模座的底部后形成成型腔,工件放置在成型腔内,转动臂带动第一挤压头转动至工件上方,挤压台带动第一挤压头下降,将工件冷挤压成型为柔性轮,挤压头上升后复位,接着转动臂再次带动第二挤压头转动至工件上方,挤压台带动第二挤压头下降,使得柔性轮冷挤压成型为柔性齿轮,从而实现柔性齿轮的自动加工。

29.进一步,在步骤d中,工件放置在下模组,工件插入到下模座中,工件的底部抵在支撑台上,同时转动臂带动第一挤压头转动,使得第一挤压头位于下模座上,挤压台带动第一挤压头下降,使得第一挤压头对工件初次挤压成柔性轮,初次挤压成型后,转动臂再次转动,使得第二挤压头位于下模座上,挤压台带动第二挤压头下降,使得第二挤压头对柔性轮再次挤压成柔性齿轮。实现了自动将工件冷挤压成型为柔性齿轮。

30.本发明由于采用了上述技术方案,具有以下有益效果:

31.本发明在步骤a中,首先准备工件、上模组与下模组,工件材料为40crnimoa,属高强高韧钢,在对工件进行冷挤压加工前,经细晶和组织均匀化的球化退火软化处理,降低材料硬度和成型过程最大挤压载荷,然后上模组与下模组采用热作模具钢,代替现有的冷挤压成型加工中的冷作模具钢,在将上模组与下模组基本加工成型后的表面实施低温、低浓度、一定渗层深度的渗碳处理,降低模具渗碳过程因温度过高造成晶粒涨大和避免合金碳化物形成网状,同时有效减少模具渗碳过程变形,降低淬火后高硬度模具的加工难度,实现了模具达到整体抗压强度、表面硬度和耐磨性与冷作模具钢相当、整体韧性比冷作模具钢高,有效降低冷作模具脆性断裂倾向,提高了模具耐用度。

32.本发明在步骤b中,加工完成的工件,水平放置在上料机构的输送带上,输送带水平输送工件至顶推组件处,顶推组件将水平放置的工件顶推至转换组件处,工件水平放置便于输送带进行平稳输送,转换组件夹紧水平放置的工件并带动工件进行转动,使得水平放置工件呈竖直放置设置,然后抓取组件抓取转动后的工件,转换组件的设置用于对工件放置状态进行转换,从而便于工件被抓取组件抓取。

33.本发明在步骤e中,柔性齿轮加工完成后,继续输送下一个工件,并重复步骤b,使得抓取组件抓取转换组件上的工件后,抓取组件带动工件进行转动,接着抓取组件伸入到加工台内,同时下模组的支撑台下降,柔性齿轮自动落入到支撑台上,从而便于抓取组件抓取支撑台上柔性齿轮,抓取组件带动柔性齿轮再次转动,同时支撑台复位,接着抓取组件控制将待加工的工件放入到加工台内,进行下一个工件的冷挤压成型,同时抓取组件抓取柔性齿轮后进行复位,使得柔性齿轮位于送料台的收集腔上,抓取组件松开柔性齿轮,使其自动落入到收集腔内,实现了柔性齿轮的自动收集,从而实现了柔性齿轮的冷挤压加工成型,缩短了批量加工时间,提高了加工精度,加工完成后的工件表面光滑,同时保证了模具的韧性,提高了模具的使用寿命,从而降低了加工成本。

附图说明

34.下面结合附图对本发明作进一步说明:

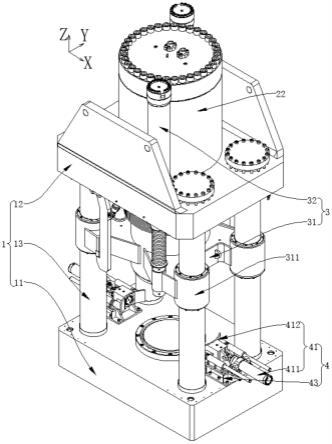

35.图1为本发明处于工件在输送带上输送时的结构示意图;

36.图2为本发明处于工件输送至限位腔内的结构示意图;

37.图3为本发明处于工件顶推至倒梯形槽内的结构示意图;

38.图4为本发明处于抓取组件抓取工件时的结构示意图;

39.图5为本发明处于工件放置在成型腔内的结构示意图;

40.图6为本发明处于工件加工完成时的结构示意图;

41.图7为本发明处于抓取手转动后的结构示意图;

42.图8为本发明处于抓取手抓取支撑台上柔性齿轮时的结构示意图;

43.图9为本发明中加工台的结构示意图;

44.图10为本发明中上料机构的结构示意图;

45.图11为本发明中手指气缸一的结构示意图;

46.图12为本发明中顶推组件的结构示意图。

47.图中,1-工件;2-加工装置;3-加工台;4-上料机构;5-上料台;6-成型腔;7-顶推组件;8-转换组件;9-抓取组件;10-加工腔;11-连杆;12-上模组;13-下模组;14-通孔;15-输送槽;16-输送带;17-进料端;18-出料端;19-顶推气缸;20-顶推导杆;21-顶推板;22-第一气缸安装座;23-l型限位板;24-挡板;25-限位腔;26-转动电机;27-手指气缸一;28-推动气缸;29-倒梯形槽;30-第二气缸安装座;31-l型转动杆;32-支撑柱;33-升降气缸;34-升降座;35-抓取杆;36-抓取手;37-固定板;38-滑移轨;39-滑移槽;40-导向槽;41-导向块;42-滑轨;43-滑槽;44-手指气缸二;45-连接板;46-转轴;47-挤压台;48-转动轴;49-转动臂;50-第一挤压头;51-第二挤压头;52-下模座;53-支撑台;54-收集腔。

具体实施方式

48.如图1至图12所示,为本发明一种用于加工谐波减速器柔性齿轮的成型方法,包括如下步骤:

49.a、加工前的准备

50.根据需要加工的柔性齿轮的尺寸,准备需要加工的工件1,工件1在加工前经过球化退火处理;以及准备相应的上模组12与下模组13,上模组12与下模组13均采用热作模具

钢,上模组12与下模组13基本加工成型后表面实施低温、低浓度、一定渗层深度的渗碳处理,将表面碳浓度控制在0.9%~1.1%、渗层深度控制在1.3~1.6mm;承载力较小的模具碳浓度控制在0.7%~0.8%、渗层深度控制在1.0~1.2mm,热作模具钢经淬火 高温回火后,将模具表面硬度达到60~63hrc,心部硬度达到46~50hrc;并开机检测加工装置的运行情况;

51.b、工件1输送

52.1)工件1输送

53.加工装置2一侧的上料机构4设有输送带16,输送带16水平输送工件1,输送带16逐个将工件1输送至顶推组件7处,顶推组件7顶推工件1至转换组件8处;

54.2)工件1夹取

55.转换组件8带动工件1进行转动,使得水平放置的工件1呈竖直方向设置,上料机构4的抓取组件9抓取转换后的工件1;

56.c、工件1上料

57.抓取组件9抓取工件1后,将工件1送入到加工台3的下模组13上,从而完成上料,抓取组件9回到初始位置;

58.d、成型

59.工件1放置在下模组13后,工作台控制上模组12下压,通过上模组12与下模组13的配合,将工件1冷挤压后形成柔性轮,接着上模组12再次下压,在柔性轮的顶部开设齿部,从而使得柔性轮成型为柔性齿轮;

60.e、同步送料与上料

61.柔性齿轮加工完成后,下一个工件1继续输送,重复步骤b,抓取组件9抓取位于转换组件8上的工件1后,抓取组件9进行旋转,接着抓取组件9进入到加工台3内,同时下模组13中的支撑台53下降,使得柔性齿轮自动落入在支撑台53上,抓取组件9抓取位于支撑台53上的柔性齿轮,然后支撑台53上升回到初始位置,接着抓取组件9带动柔性齿轮输送到加工台3的外侧,然后抓取组件9再次进行旋转,抓取组件9带动工件1放置在下模组13上,继续下一次加工成型,然后抓取组件9带动柔性齿轮送入会到初始位置后,抓取组件9松开柔性齿轮,使得柔性齿轮自动落入到上料机构4的收集腔54中。

62.加工装置2包括加工台3与上料机构4,上料机构4设于加工台3的一侧,上料机构4包括上料台5、输送带16、顶推组件7、转换组件8与抓取组件9,输送带16设于上料台5的一侧,顶推组件7对应输送带16设于上料台5靠近加工台3的一端,转换组件8对应顶推组件7设于上料台5靠近加工台3的一端,抓取组件9对应转换组件8设于上料台5上;加工台3内设有加工腔10,加工腔10的底部设有下模组13,加工腔10的顶部对应设有上模组12,加工台3靠近上料机构4的一侧设有通孔14,通孔14与加工腔10相连通。输送带16用于输送待加工工件1,顶推组件7将输送带16上的工件1顶推至转换组件8,转换组件8用于转换工件1的放置转状态,抓取组件9用于抓取转换组件8中的工件1,上模组12与下模组13均设有加工台3的加工腔10内,抓取组件9将待加工工件1放置在下模组13上,通过上模组12与下模组13配合完成对工件1的加工。

63.上料台5的一侧设有输送槽15,输送带16设于输送槽15内,输送带16远离加工台3的一端为进料端17,输送带16的另一端的为出料端18,顶推组件7位于出料端18,顶推组件7

包括顶推气缸19、顶推导杆20与顶推板21,上料台5固定连接有第一气缸安装座22,顶推气缸19固定连接在第一气缸安装座22上,顶推导杆20的一端连接在顶推气缸19的端部,顶推导杆20的另一端与顶推板21固定连接,输送带16将工件1从进料端17送入到出料端18,顶推气缸19驱动顶推导杆20带动顶推板21紧移动,使得顶推板21控制位于出料端18的工件1向转换组件8一侧输送。输送槽15的设置用于安装输送带16,输送带16用于输送工件1,顶推气缸19控制顶推导杆20带动顶推板21将工件1向转换组件8一侧进行输送。

64.顶推板21靠近转换组件8的一侧固定连接有l型限位板23,顶推板21靠近出料端18的一侧固定连接有挡板24,挡板24、顶推板21与l型限位板23之间形成有限位腔25,输送带16将工件1送入到限位腔25内。挡板24的设置对输送带16上输送的工件1起到一个限位作用,避免了输送带16输送的工件1错位,顶推组件7顶推工件1时,l型限位板23对工件1的顶推起到一个限位作用,避免了工件1在被顶推过程中发生错位,限位腔25的设置提高了工件1的输送精度。

65.转换组件8包括转动电机26、手指气缸一27与推动气缸28,上料台5对应顶推组件7设有倒梯形槽29,倒梯形槽29与工件1相匹配,上料台5对应倒梯形槽29设有第二气缸安装座30,第二气缸安装座30靠近加工台3的一端固定连接有l型转动杆31,手指气缸一27转动连接在l型转动杆31上,手指气缸一27抵在第二气缸安装座30上,转动电机26设于一侧的l型转动杆31上,转动电机26驱动手指气缸一27进行转动,推动气缸28设于倒梯形槽29远离加工台3的一端,顶推组件7将工件1推入到倒梯形槽29内,推动气缸28推动倒梯形槽29内的工件1向手指气缸一27的一端移动,手指气缸一27夹紧工件1,驱动电机驱动手指气缸一27带动工件1向上摆动,使得水平放置的工件1转动为竖向设置。当顶推组件7将工件1输送至倒梯形槽29内后,方便顶推组件7复位,顶推组件7复位后,位于倒梯形槽29内的推动气缸28将工件1推动至手指气缸一27处,手指气缸一27夹紧工件1,驱动电机驱动手指气缸一27带动工件1转动,从而将水平放置的工件1转换为竖直方向放置,使得竖直方向放置的工件1便于抓取组件9进行抓取。

66.抓取组件9包括支撑柱32、升降气缸33、升降座34、抓取杆35与抓取手36,两个支撑柱32固定连接在上料台5上,两个支撑柱32之间设有固定板37,固定板37上连接有升降气缸33,升降气缸33的底部与升降座34连接,支撑柱32上设有滑移轨38,升降座34对应设有滑移槽39,通过升降气缸33控制升降座34沿着滑移轨38进行升降滑移,抓取杆35的一端滑动连接在升降座34上,抓取杆35的另一端转动连接有抓取手36。抓取手36用于抓取工件1,支撑柱32对升降座34、抓取杆35起到一个支撑作用,配合升降气缸33可控制升降座34在支撑柱32上进行升降,固定板37的设置用于安装升降气缸33,同时增加了两个支撑柱32之间连接的一体性,从而增加了抓取组件9的稳定性。

67.升降座34的顶部设有导向槽40,抓取杆35对应设有导向块41,导向块41设于导向槽40内,升降座34的一侧设有滑轨42,抓取杆35对应设有滑槽43,滑槽43与滑轨42滑动连接。滑槽43与滑轨42的设置用于抓取杆35沿着升降座34进行滑移调节,导向槽40与导向块41的设置对抓取杆35的移动起到一个导向作用。

68.抓取手36采用两个镜像设置的手指气缸二44,两个手指气缸二44之间通过连接板45固定连接,连接板45的底部固定连接有转轴46,转轴46转动连接在抓取手36的底部。两个手指气缸二44的设置,可分别进行上料与下料,通过转轴46的转动带动两个手指气缸二44

进行转动,从而便于工件1的上料与下料。

69.下模组13设于加工腔10的底部,加工腔10内升降连接有挤压台47,上模组12对应下模组13设于挤压台47的底部,上模组12包括转动轴48、转动臂49、第一挤压头50与第二挤压头51,转动轴48连接在挤压台47的底部,转动臂49转动连接在转动轴48上,第一挤压头50连接在转动臂49的一端,第二挤压头51连接在转动臂49的另一端,下模组13包括下模座52与支撑台53,下模座52底部的四角处均设有连杆11,连杆11固定连接在加工腔10的底部,支撑台53升降连接在加工腔10的底部,支撑台53抵在下模座52的底部后形成成型腔6。下模座52通过连杆11固定在加工腔10的底部,支撑台53设置在下模座52的下方,并可升降连接在加工腔10内,当需要冷挤压成型工件1时,支撑台53上升,抵在下模座52的底部后形成成型腔6,工件1放置在成型腔6内,转动臂49带动第一挤压头50转动至工件1上方,挤压台47带动第一挤压头50下降,将工件1冷挤压成型为柔性轮,挤压头上升后复位,接着转动臂49再次带动第二挤压头51转动至工件1上方,挤压台47带动第二挤压头51下降,使得柔性轮冷挤压成型为柔性齿轮,从而实现柔性齿轮的自动加工。

70.在步骤d中,工件1放置在下模组13,工件1插入到下模座52中,工件1的底部抵在支撑台53上,同时转动臂49带动第一挤压头50转动,使得第一挤压头50位于下模座52上,挤压台47带动第一挤压头50下降,使得第一挤压头50对工件1初次挤压成柔性轮,初次挤压成型后,转动臂49再次转动,使得第二挤压头51位于下模座52上,挤压台47带动第二挤压头51下降,使得第二挤压头51对柔性轮再次挤压成柔性齿轮。实现了自动将工件1冷挤压成型为柔性齿轮。

71.本发明采用冷挤压成型将工件1加工成柔性齿轮,上模组12与下模组13采用热作模具钢,代替现有的冷挤压成型加工中的冷作模具钢,工件1进行冷挤压加工前,经球化退火软化处理,从而降低淬火后高硬度模具的加工难度,实现了模具达到整体抗压强度、表面硬度和耐磨性与冷作模具钢相当、整体韧性比冷作模具钢高,有效降低冷作模具脆性断裂倾向,提高了模具耐用度,再通过设置加工装置2对工件1进行连续、批量自动加工,从而大大提高了柔性齿轮的加工效率、增加了加工精度且加工完成后的工件表面光滑。

72.以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。