1.本实用新型涉及供料加工技术领域,具体而言,涉及一种智能化工作站。

背景技术:

2.数控车床主要用车刀对旋转的工件进行车削加工,是一种高精度、高效率的自动化机床。目前在对数控车床中加工的工件需要进行抓取及搬运,现有搬运工件时通常使用人工进行搬运到各个步骤进行加工,不仅效率不高,使用对工件的总体成本的较高。并且,传统的人工上料及下料,无法实现精准上下料,导致上下料的精度不足。且人工上下料对工作人员存在较大的安全隐患,容易造成人身伤害。虽然市面上也出现了可自动上料和下料的辅助设备,但是仍无法适用于数控车床的工件的供料及收料操作,尤其是,各个机构之间的智能化及匹配度不佳,很难满足日益严峻的加工要求。

技术实现要素:

3.有鉴于此,本实用新型的目的在于提供一种智能化工作站,以解决上述问题。

4.本实用新型采用了如下方案:

5.本技术提供了一种智能化工作站,包括:工作台、机器人和数控车床;所述工作台在其台面上设有供料盘和收料盘;所述机器人被配置成六轴协作机器人,所述六轴协作机器人配置在台面的其中一转角处,且与供料盘和收料盘三者互相毗邻设置;并且,至少配备有两个数控车床,且各数控车床面向六轴协作机器人、并配置在工作台的外侧以进行工件的独立加工;其中,还包括用于工件抓取及放置的夹具机构;所述夹具机构对接在六轴协作机械人的机械手上,所述夹具机构配置成用于灵活抓取供料盘的工件至各自数控车床,以及将数控车床加工后的工件抓取放回至收料盘。

6.作为进一步改进,所述夹具机构包含:接合件和夹持结构;所述接合件轴承连接至机械手的端部;所述夹持结构至少设有配置在接合件上的两组装夹构件,且一组装夹构件适用于其中一数控车床;其中,所述装夹构件具有用于夹取供料盘上的待加工工件的第一夹持件、以及用于夹取数控车床上的加工后工件的第二夹持件。

7.作为进一步改进,所述第一夹持件和第二夹持件上下间隔在接合件的外侧,不同组的夹持件之间左右并排设置,且各夹持件布设在接合件的整个外端面上。

8.作为进一步改进,所述第一夹持件和第二夹持件配置成适于抓取工件的自动开合气爪。

9.作为进一步改进,沿台面的第一方向设有至少两个供料盘,以及,沿台面的第二方向设有至少两个收料盘。

10.作为进一步改进,所述第一方向和第二方向相互垂直,且所述供料盘和收料盘布设在台面的外周缘侧,以避让形成适于六轴协作机器人的转角安装空间。

11.作为进一步改进,所述工件为呈长筒状的锁壳件。

12.作为进一步改进,所述供料盘设有矩阵排布的多个放置槽,所述放置槽适于工件

呈预定姿态插置于其中。

13.作为进一步改进,所述收料盘具有回字形端面,且所述回字形端面形成用于加工后的工件自如放置的矩形凹陷空间。

14.作为进一步改进,所述数控车床与工作台相间隔设置,且两个数控车床相邻围合在机器人所台面的转角外。

15.通过采用上述技术方案,本实用新型可以取得以下技术效果:

16.1、本技术的智能化工作站,通过在工作台的台面上毗邻设置的供料盘、收料盘以及六轴协作机器人,且数控车床面向六轴协作机器人,确保在台面转角处安装的六轴协作机器人能够紧密设置,灵活移转在加工位置和供料位置以及收料位置,实现高效、精准的上料和下料操作,其布局合理、可操作性佳,能够显著提升智能化加工作业。

17.2、本技术中,在六轴协作机器人的机械手上对接有夹具机构,且夹具机构同时具备有从供料位置灵活抓取工件至加工位置,以及从加工位置抓取加工后的工件放回至收料位置的功能,可高效匹配于多个数控车床的自动化上下料,且适用于多个供料盘及多个收料盘的夹取、放置。具体地,其夹持结构至少设有两组装夹构件,对应设计有至少两套产品供料盘,两套产品收料盘,且分别对应两台数控车床,可以实现两台数控车分别加工不同产品且不会混料。

18.3、其中,六轴协作机器人分别从两套供料盘通过其第一夹持件各夹取一个工件,至其中一数控车床时将已加工完的工件通过第二夹持件取下,同时将从供料盘夹取的工件放入,然后至另一数控车床将已加工完的工件通过另一第二夹持件取下,同时将从供料盘夹取的另一工件放入,最后六轴协作机器人返回收料盘分别将从两数控车床取下的工件分别放入两套收料盘中。

19.4、其中,六轴协作机器人为编程式智能机器人,其编程简便易操作,另外还具备有安全碰撞等功能,六轴协作机器人在感应到极小的接触力立即停止运动,人员可以随时在机器人的工作范围内更换料盘,从而不致于产生碰撞伤害。

20.5、本实用新型中,由原来手工将工件往数控车床上料放置、以及取料收回,且一人仅能对应一台数控车床,更改为通过六轴协作机器人一对二自动取、放料,可以大大节省人工,在保证产品加工一致性的同时,避免了人员跟车床频繁交互的安全隐患问题。

附图说明

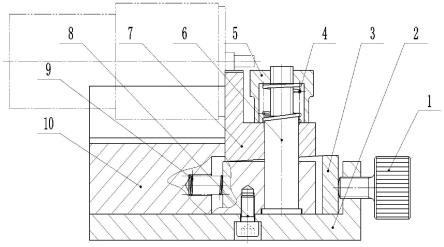

21.图1是本实用新型实施例的智能化工作站的结构示意图;

22.图2是图1中的机器人的结构示意图;

23.图3是图1中的夹具机构的结构示意图;

24.图4是工件的结构示意图;

25.图5是供料盘的结构示意图;

26.图6是收料盘的结构示意图。

27.图标:1-工作台;2-机器人;21-机械手;3-数控车床;4-供料盘;41-放置槽;5-收料盘;51-凹陷空间;6-夹具机构;61-接合件;62-夹持结构;621-第一夹持件;622-第二夹持件;a-工件。

具体实施方式

28.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

29.实施例

30.结合图1至图6,本实施例提供了一种智能化工作站,包括:工作台1、机器人2和数控车床3。工作台1在其台面上设有供料盘4和收料盘5。机器人2被配置成六轴协作机器人,六轴协作机器人配置在台面的其中一转角处,且与供料盘4和收料盘5三者互相毗邻设置。并且,至少配备有两个数控车床3,且各数控车床3面向六轴协作机器人、并配置在工作台1的外侧以进行工件a的独立加工。其中,还包括用于工件a抓取及放置的夹具机构6。夹具机构6对接在六轴协作机械人的机械手21上,夹具机构6配置成用于灵活抓取供料盘4的工件a至各自数控车床3,以及将数控车床3加工后的工件a抓取放回至收料盘5。

31.上述中的智能化工作站,通过在工作台1的台面上毗邻设置的供料盘4、收料盘5以及六轴协作机器人,且数控车床3面向六轴协作机器人,确保在台面转角处安装的六轴协作机器人能够紧密设置,灵活移转在加工位置和供料位置以及收料位置,实现高效、精准的上料和下料操作,其布局合理、可操作性佳,能够显著提升智能化加工作业。

32.尤其是,在六轴协作机器人的机械手21上对接有夹具机构6,且夹具机构6同时具备有从供料位置灵活抓取工件a至加工位置,以及从加工位置抓取加工后的工件a放回至收料位置的功能,可高效匹配于多个数控车床3的自动化上下料,且适用于多个供料盘4及多个收料盘5的夹取、放置。

33.应当理解的是,六轴协作机器人为编程式智能机器人2,其编程简便易操作,另外还具备有安全碰撞等功能,六轴协作机器人在感应到极小的接触力立即停止运动,人员可以随时在机器人2的工作范围内更换料盘,从而不致于产生碰撞伤害。

34.本实施例中的智能化工作站,由原来手工将工件a往数控车床3上料放置、以及取料收回,且一人仅能对应一台数控车床3,更改为通过六轴协作机器人一对二自动取、放料,可以大大节省人工,在保证产品加工一致性的同时,避免了人员跟车床频繁交互的安全隐患问题。

35.如图1和图3所示,在本实施例中,夹具机构6包含:接合件61和夹持结构62。接合件61轴承连接至机械手21的端部。夹持结构62至少设有配置在接合件61上的两组装夹构件,且一组装夹构件适用于其中一数控车床3。其中,装夹构件具有用于夹取供料盘4上的待加工工件a的第一夹持件621、以及用于夹取数控车床3上的加工后工件a的第二夹持件622。其中,第一夹持件621和第二夹持件622上下间隔在接合件61的外侧,不同组的夹持件之间左右并排设置,且各夹持件布设在接合件61的整个外端面上。从而,其夹持结构62至少设有两组装夹构件,对应设计有至少两套产品供料盘4,两套产品收料盘5,且分别对应两台数控车

床3,可以实现两台数控车分别加工不同产品且不会混料。

36.在本实施例中,该智能化工作站其具体地操作方式为:六轴协作机器人分别从两套供料盘4通过其第一夹持件621各夹取一个工件a,至其中一数控车床3时将已加工完的工件a通过第二夹持件622取下,同时将从供料盘4夹取的工件a放入,然后至另一数控车床3将已加工完的工件a通过另一第二夹持件622取下,同时将从供料盘4夹取的另一工件a放入,最后六轴协作机器人返回收料盘5分别将从两数控车床3取下的工件a分别放入两套收料盘5中。

37.在优选的实施方式中,第一夹持件621和第二夹持件622配置成适于抓取工件a的自动开合气爪。需要提到的是,自动开合气爪受控于机器人2进而实施自动开合抓取操作,且配置在机械手21上的各夹持件在六轴式机械手21的灵活转动后精准地实施对工件a的抓取及放置。

38.如图1所示,在本实施例中,沿台面的第一方向设有至少两个供料盘4,以及,沿台面的第二方向设有至少两个收料盘5。其中,第一方向和第二方向相互垂直,且供料盘4和收料盘5布设在台面的外周缘侧,以避让形成适于六轴协作机器人的转角安装空间。从而更为合理、紧凑地将机器人2配置在工作台1上,且与各个功能位置(加工、取料、收料等位置)相互关联设置。

39.如图3和图4所示,优选地,工件a为呈长筒状的锁壳件。显然的,自动开合气爪能够适配于锁壳件,用于快速、稳定地实施抓取操作。

40.如图5所示,供料盘4设有矩阵排布的多个放置槽41,放置槽41适于工件a呈预定姿态插置于其中。如图6所示,收料盘5具有回字形端面,且回字形端面形成用于加工后的工件a自如放置的矩形凹陷空间51。从而,供料盘4的精准对位放置工件a,利于与机器人2相协作进行准确抓取。而收料盘5仅需将加工后的工件a进行统一集中式收纳于凹陷空间51内,无需再次精准对位,以减轻人力物力等成本。

41.如图1所示,数控车床3与工作台1相间隔设置,且两个数控车床3相邻围合在机器人2所台面的转角外。通过将工作台1配置在两个相邻的数控车床3所围合形成的区域内,确保配置在台面转角处的机器人2能够与各个数控车床3相互邻近,以利于工件a的高效移转。

42.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。