1.本实用新型涉及含氮废物焚烧技术领域,特别涉及一种含氮废物的焚烧系统,尤其是涉及用于减少氮氧化物生成的处理含氮废物的焚烧系统。

背景技术:

2.随着国家对环境保护越来越重视,在工业废物焚烧领域,也对降低氮氧化物排放提出了相关的要求。目前在对含氮废物的处理过程中,一般采用一段直燃炉工艺,含氮废物通过焚烧炉高温直接焚烧,焚烧后产生大量nox,排放浓度远远高于国家和地方环保标准,为达到环保要求,烟气后处理系统需要增设脱硝效率较高的脱硝装置才能满足环保要求。现有的焚烧方式往往难以减少氮氧化物的生成,为此需要提出一种含氮废物的焚烧系统。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种含氮废物的焚烧系统,以解决现有技术在对含氮废物焚烧过程中生成大量氮氧化物的问题。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种含氮废物的焚烧系统,包括一体化焚烧炉、助燃风机、降温介质管路,所述一体化焚烧炉包括依次连接的燃烧器、一级燃烧室、降温室、二级燃烧室,所述燃烧器设置一次风口,所述二级燃烧室的入口处设置三次风口,所述助燃风机通过第一风管与一次风口连接,助燃风机通过第二风管与三次风口连接,所述降温室的入口或一级燃烧室的出口设置降温入口,所述降温介质管路与降温入口连接。

6.进一步的,第一风管中设置主路阀,第一风管设置支管,所述支管与第一阀并联设置,所述支管设置旁路阀。

7.进一步的,所述焚烧系统包括低温介质风机,降温介质管路包括第一管路,所述低温介质风机通过第一管路与降温入口连接。

8.进一步的,所述第一管路设置降温调节阀,所述降温室的出口处或二级燃烧室的入口处设置第一温度检测仪。

9.进一步的,所述降温介质管路包括第二管路,所述一级燃烧室的入口处设置二次风口,所述低温介质风机通过第二管路与二次风口连接;或者,所述降温介质管路包括第三管路,低温介质风机通过第三管路与燃烧器连接。

10.进一步的,所述一级燃烧室设置第二温度检测仪,用于检测一级燃烧室的内部温度。

11.进一步的,所述一级燃烧室的出口设置第一分析仪,用于检测一级燃烧室出口的一氧化碳含量、氢气含量;所述二级燃烧室的出口设置第三分析仪,用于检测一体化焚烧炉出口处烟气中氮氧化物的含量;所述二级燃烧室的出口设置第二分析仪,用于检测一体化焚烧炉出口处烟气中氧含量。

12.进一步的,所述焚烧系统包括余热锅炉,所述一体化焚烧炉的出口与余热锅炉连

接,所述余热锅炉的出口处设置第二分析仪、第三分析仪、第四分析仪,分别对焚烧产生烟气中的氧含量、氮氧化物含量、nh3含量进行检测。

13.进一步的,所述降温室的入口处设置折流环,所述降温室的出口处设置花墙砖。

14.相对于现有技术,本实用新型所述的一种含氮废物的焚烧系统具有以下优势:

15.本实用新型所述的一种含氮废物的焚烧系统,通过燃烧器对含氮废物及其他可燃物进行点燃后,进入一级燃烧室,所述一级燃烧室为高温欠氧环境,含氮废物及其他可燃物在一级燃烧室中燃烧主要生成氮气、水、二氧化碳、一氧化碳、氢气等产物,形成高温烟气。随后高温烟气进入到降温室,降温室内喷入低压蒸汽、低热值废气废液、低温烟气、水等降温介质,对降温室内的温度、高温烟气的温度进行降温。降温后的烟气进入到二级燃烧室中,所述二级燃烧室为低温过氧环境,在二级燃烧室中,烟气中的一氧化碳、氢气等可燃物在过剩空气环境中进一步氧化,使得炉内的可燃物彻底氧化焚毁,一体化焚烧炉中最终形成的烟气主要包括氮气、水、二氧化碳,一方面确保高温欠氧环境下还原反应的充分进行,使得含氮废物充分参与反应,另一方面能够在最大程度上避免氮氧化物的生成,减少含氮废物在焚烧过程中氮氧化物的生成量。

附图说明

16.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

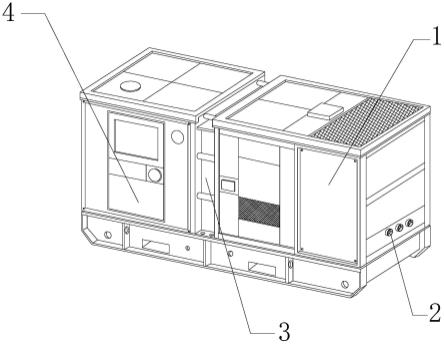

17.图1为本实用新型实施例所述的一种含氮废物的焚烧系统的结构示意图;

18.图2为本实用新型实施例所述的一种含氮废物的焚烧系统的一种结构示意图;

19.图3为本实用新型实施例所述的一种含氮废物的焚烧系统的另一种结构示意图。

20.附图标记说明:

21.1、燃烧器;11、一次风口;2、一级燃烧室;21、二次风口;3、降温室;31、降温入口;32、折流环;33、花墙砖;4、二级燃烧室;41、三次风口;5、助燃风机;51、第一风管;52、第二风管;53、支管;6、降温介质管路;61、第一管路;62、第二管路;63、第三管路;71、第一温度检测仪;72、第一分析仪;73、第二分析仪;74、第三分析仪;75、第二温度检测仪;76、第四分析仪;8、余热锅炉;9、低温介质风机。

具体实施方式

22.下文将使用本领域技术人员向本领域的其它技术人员传达他们工作的实质所通常使用的术语来描述本公开的实用新型概念。然而,这些实用新型概念可体现为许多不同的形式,因而不应视为限于本文中所述的实施例。

23.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

24.下面将参考附图并结合实施例来详细说明本实用新型。

25.为了解决现有技术在对含氮废物焚烧过程中生成大量氮氧化物的问题,本实施例提出一种含氮废物的焚烧系统,如附图1-3所示,所述焚烧系统至少包括一体化焚烧炉、助燃风机5、降温介质管路6,所述一体化焚烧炉包括依次连接的燃烧器1、一级燃烧室2、降温

室3、二级燃烧室4,所述燃烧器1设置一次风口11,所述二级燃烧室4的入口处设置三次风口41,所述助燃风机5通过第一风管51与一次风口11连接,助燃风机5通过第二风管52与三次风口41连接,用于向燃烧器1、二级燃烧室4内提供助燃空气,所述降温室3的入口或一级燃烧室2的出口设置降温入口31,所述降温介质管路6与降温入口31连接,用于向降温室3内提供降温介质。

26.其中,所述含氮废物包括含氮废气和/或含氮废液,优选为含氮有机废物。燃烧器1为常规的燃烧器,具有长明灯、供料管路等常规结构,例如:燃料气分别输送给长明灯、燃料气管路,含氮废物通过供料管输送至燃烧器1中,压缩空气或助燃空气也通过相应管路输送至燃烧器1中;此外,还可以向燃烧器1中输送其他高热值废气。

27.通过燃烧器1对含氮废物及其他可燃物进行点燃后,进入一级燃烧室2,所述一级燃烧室2为高温欠氧环境,含氮废物及其他可燃物在一级燃烧室2中燃烧主要生成氮气、水、二氧化碳、一氧化碳、氢气等产物,形成高温烟气。随后高温烟气进入到降温室3,降温室3内喷入低压蒸汽、低热值废气废液、低温烟气、水等降温介质,对降温室3内的温度、高温烟气的温度进行降温。降温后的烟气进入到二级燃烧室4中,所述二级燃烧室4为低温过氧环境,二级燃烧室4内补充大量的空气使其过剩空气系数大于25%,即实际空气用量和理论空气用量的比值大于125%,在二级燃烧室4中,烟气中的一氧化碳、氢气等可燃物在过剩空气环境中进一步氧化,使得炉内的可燃物完全进行氧化反应,实现彻底氧化焚毁,一体化焚烧炉中最终形成的烟气主要包括氮气、水、二氧化碳,能够有效避免含氮废物焚烧过程中生成大量氮氧化物,有利于环境保护。

28.所述降温介质通过低温介质风机9输送到降温介质管路6中,即所述焚烧系统包括低温介质风机9,所述低温介质风机9与降温介质管路6的入口连接。

29.所述第一风管51中设置主路阀,用于对进入燃烧器1的进风量进行主调节,所述第一风管51设置支管53,所述支管53与第一阀并联设置,所述支管53设置旁路阀,用于对进入燃烧器1的进风量进行副调节,从而有利于对燃烧器1的进风量、燃烧情况进行精准地调控。

30.所述降温室3的入口处设置折流环32,从而能够提高进入降温室3中烟气的紊流状态,使得烟气与低温介质充分混合,有利于快速降低烟气温度。所述降温室3的出口处设置花墙砖33,由于花墙砖33具有多个孔道,使得烟气经过降温后,通过花墙砖33均匀分散地流入二级燃烧室4中,提高二级燃烧室4中烟气分布、燃烧的均匀程度。

31.在此基础上,本技术提出两种含氮废物的焚烧系统的设置以及其他实施方式,分别主要针对含氮废液的焚烧系统和含氮废气的焚烧系统。

32.实施例1

33.如附图1所示,本实施例提出一种含氮废液的焚烧系统,根据含氮废液、其他可燃物质的组分情况、燃烧情况,本实施例中一级燃烧室2内的停留时间为1.0-2.0s,炉温为1100-1350℃,氧含量为理论当量燃烧的80-90%,降温室3内的停留时间为0.5-1.0s,炉温为800-850℃,二级燃烧室4中的停留时间为1.0-2.0s,炉温为850-1000℃。

34.一次风通过设定合适的风燃比(助燃风和废液、辅助燃料气流量的比值),通过调节第一风管51中主路阀的开度,来调节进入燃烧器的一次空气量,此处调节可以视为对一次空气量的粗调,可以直接采用现有技术中含氮废物欠氧燃烧的相关技术。同时,根据一级燃烧室2出口的一氧化碳含量(v%)、一体化焚烧炉出口处烟气中氮氧化物的含量(mg/nm3)

来调节支管53的旁路阀,从而在对一次空气量进行粗调的基础上,能够进一步精确调节进入燃烧器的一次空气量,实现对一次空气量的精调,从而能够精准调控一级燃烧室2中的欠氧量。

35.具体的,所述一级燃烧室2的出口设置第一分析仪72,用于检测一级燃烧室2出口的一氧化碳含量、氢气含量,所述二级燃烧室4的出口设置第三分析仪74(附图1中未图示,可参考附图2),用于检测一体化焚烧炉出口处烟气中氮氧化物的含量。所述二级燃烧室4的出口设置第二分析仪73,用于检测一体化焚烧炉出口处烟气中氧含量。

36.若一氧化碳含量在1-2%,氮氧化物的抑制率≥80%,则保持一次空气量不变。其中,氮氧化物的抑制率为(理论当量燃烧生成的氮氧化物的含量-实际检测的氮氧化物的含量)

÷

理论当量燃烧生成的氮氧化物的含量。

37.若一氧化碳含量在1-2%,氮氧化物的抑制率<80%,则将旁路阀开度调小,并同时控制一氧化碳含量小于3%。

38.若氮氧化物的抑制率≥80%,一氧化碳含量小于3%,则保持一次空气量不变。

39.若氮氧化物的抑制率≥80%,一氧化碳含量≥3%,则将旁路阀开度调大,使一氧化碳含量小于3%。

40.若氮氧化物的抑制率<80%,一氧化碳含量小于3%,则将旁路阀开度调小,使一氧化碳含量接近并小于3%,此时对氮氧化物的含量进行着重检测,调节以氮氧化物的含量为主。

41.若氮氧化物的抑制率<80%,一氧化碳含量≥3%,则将旁路阀开度调大,使一氧化碳含量小于3%,此时的调节以一氧化碳含量为主。

42.从而在对一次空气量进行粗调的基础上,继续通过第一分析仪72、第三分析仪74的综合调控,来实现对一次空气量的精调,以精准调控一级燃烧室2中的欠氧量,一方面确保高温欠氧环境下还原反应的充分进行,使得含氮废物充分参与反应,另一方面能够在最大程度上避免氮氧化物的生成,减少含氮废物在焚烧过程中氮氧化物的产生。

43.此外,一次空气量的精调也可以通过第一分析仪72进行反馈调节,首先根据一级燃烧室2中欠氧量核算烟气中生成的一氧化碳量和/或氢气量,然后设定一氧化碳反馈调节值和/或氢气反馈调节值,当第一分析仪72检测的一氧化碳含量低于一氧化碳反馈调节值和/或氢气含量低于氢气反馈调节值,则将旁路阀开度调小,减小精调风量,若一氧化碳含量高于一氧化碳反馈调节值和/或氢气含量高于氢气反馈调节值,则将旁路阀开度调大。

44.所述第二风管52设置三次风调节阀,通过第二分析仪73测得的氧含量来对三次风调节阀进行反馈调节。若测得的氧含量偏高,则调小三次风调节阀,反之,则调大三次风调节阀,鉴于其可以直接参考现有技术,不做赘述。

45.所述降温介质管路6设置降温调节阀,所述降温室3的出口设置第一温度检测仪71,用于检测流出降温室3的烟气温度,若降温室3出口的烟气温度高于850℃,则降温调节阀开度增大,若降温室3出口的烟气温度低于800℃,则降温调节阀开度调小。

46.实施例2

47.如附图2所示,本实施例在实施例1的基础上,对一种含氮废液的焚烧系统进行进一步改进。

48.考虑到燃烧物组分情况、燃烧情况的复杂性,一级燃烧室2中炉内温度往往难以确

保维持在1100-1350℃,为了使一级燃烧室2能够维持较为稳定的温度环境,所述一级燃烧室2的入口处设置二次风口21,降温介质管路6也与二次风口21连接,具体的,降温介质管路6包括第一管路61、第二管路62,低温介质风机9通过第一管路61与降温入口31连接,低温介质风机9通过第二管路62与二次风口21连接。

49.所述一级燃烧室2设置第二温度检测仪75,用于检测一级燃烧室2的内部温度,所述第二管路62设置低温介质阀,所述低温介质阀的开度通过第二温度检测仪75检测的温度进行反馈调节。具体的,若一级燃烧室2的内部温度高于1350℃,则调大低温介质阀,若一级燃烧室2的内部温度低于1100℃,则调小低温介质阀,甚至可以增大燃料气的燃烧量,以提高一级燃烧室2的内部温度。

50.对于降温室3内可以在其内部的圆周上设置喷枪,以一定的角度向炉内喷射降温介质,降温介质与高温烟气高效混合,达到设计降温效果。

51.实施例3

52.如附图3所示,本实施例提出一种含氮废气的焚烧系统,部分系统设置情况与实施例1或实施例2相同,例如燃烧器1的进料管路设置情况,第一风管51、第二风管52、支管53的设置情况等。本实施例中第一风管51、支管53相关的一次风量粗调、精调,也均可以参考实施例1的相关记载。考虑到含氮废气的焚烧与含氮废液的焚烧,在焚烧环境、系统调控中均会存在一定的差异。为此,本实施例在保持与实施例1或实施例2相同的部分内容之外,着重对二者之间的区别进行介绍。

53.对于一次风量粗调的过程,一次风流量与废气/燃料气所需当量空气的加和组成比值控制关系,具体计算公式如下:

54.一次风流量定义为q。高热值废气流量定义为q1,其当量燃烧所需空气比例系数为k1。燃料气流量定义为q2,其当量燃烧所需空气比例系数为k2。含氨废气流量定义为q3,其当量燃烧所需空气比例系数为k3。过剩空气系数定义为γ。

55.q=γ(q1

×

k1 q2

×

k2 q3

×

k3)

56.式中:k1、k2、k3为给定值,q1、q2、q3为测量值,γ为dcs控制画面输入值,当γ=1时代表当量燃烧,当γ>1时代表过氧燃烧,当γ<1时代表欠氧燃烧。

57.当废气流量发生变化时,一次风量根据计算公式,成比例变化,炉膛温度等参数不变,实现自动控制。当废气热值升高时,空气量不足,一级燃烧室2炉膛温度降低,则需要增大过剩空气系数γ值。当废气热值降低时,空气量过剩,一级燃烧室2炉膛温度升高,则需要减小过剩空气系数γ值。

58.所述降温入口31可以设置在一级燃烧室2的出口或降温室3的入口,即降温入口31可以设置在折流环32附近的上游或下游,附图3中降温入口31设置在一级燃烧室2的出口,低温介质风机9通过第一管路61与降温入口31连通。

59.此外,所述降温介质管路6还包括第三管路63,低温介质风机9通过第三管路63与燃烧器1连接,用于向燃烧器1中输送低温介质,本实施例中的第三管路63,实质上与实施例2中的第二管路62相同,均能够起到对一级燃烧室2的内部温度进行调节的作用,其反馈调节情况与实施例2中的第二管路62相关的反馈调节相同,不做赘述。区别仅在于,第三管路63、第二管路62与一体化焚烧炉的连接位置不同,相应的进料口位置不同。本实施例中的低温介质优选为低温烟气。

60.本实施例中,所述一体化焚烧炉的出口与余热锅炉8连接,含氮废物以及其他可燃物在一体化焚烧炉内进行燃烧后,生成的烟气经过余热锅炉8进行换热,然后被输送至下游的延期处理装置,例如scr反应器、脱硫系统等;本实施例中优选的方案为,余热锅炉8的下游依次设置scr反应器

→

省煤器

→

引风机

→

脱硫系统

→

烟囱。相应的,余热锅炉8自身结构,以及配套设置的供水结构、蒸汽管网结构等,均可以参考现有技术中的余热锅炉系统,不做赘述。

61.由于本实施例主要对含氮废气进行处理,一级燃烧室2的温度优选为1600-1800℃。本实施例中的燃烧器1对由低温介质风机9输送的低温烟气、由助燃风机5输送的一次风进行调控,设定烟风比k4(输送入燃烧器1中的低温烟气量与一次风量的比值)。第三管路63设置低温烟气调节阀(图3中的fv104),通过调节阀fv104控制一次循环烟气量满足烟风比要求。如果第二温度检测仪75测得一级燃烧室2内的温度高于设定值(如1400℃),则增大烟风比,反之则减小烟风比。优选的,如果第二温度检测仪75测得一级燃烧室2内的温度高于1400℃,则增大烟风比k4,直至到达烟风比最大值0.2。若第二温度检测仪75测得一级燃烧室2内的温度低于1300℃,则减小k4。

62.此外,本实施例的第二分析仪73、第三分析仪74被设置在余热锅炉8的出口,分别用于检测焚烧产生烟气中的氧含量、氮氧化物含量,这与实施例1、2相同,所不同在于分析仪设置的具体位置不同,但都属于一体化焚烧炉的出口或下游。所述余热锅炉8的出口处还设置第四分析仪76,用于对焚烧产生烟气中的nh3含量进行检测。

63.支管53设置旁路阀(图3中的fv103),用于对一次风量进行精调,所述第四分析仪76、第三分析仪74与旁路阀的开度组成串级控制回路,当氮氧化物含量偏高时(氮氧化物含量大于100mg/nm3),关小fv103,当氨气浓度偏高则开大fv103。

64.第二风管52中设置三次风调节阀(图3中的fv106),通过第二分析仪73测得的氧含量来对三次风调节阀进行反馈调节,预设废锅出口烟气氧含量(3~5%),通过调节fv106控制三次风量。优选的,若废锅出口烟气氧含量大于5%,关小fv106,若废锅出口烟气氧含量小于3%,开大fv106。

65.本实施例中的第一温度检测仪71设置在二级燃烧室4的入口,用于检测二级燃烧室4入口处的温度,相应的,所述第一管路61设置降温调节阀(图3中的fv105),预设二级燃烧室4入口处温度为900~950℃,通过调节fv105控制流入降温室3的低温烟气量。优选的,若二级燃烧室4入口处温度>950℃,则开大fv105,若二级燃烧室4入口处温度<900℃,则关小fv105。

66.在本实用新型中,在本实施例提供的相关结构及装配关系的基础上,所述焚烧系统还包括燃料气、空气、水、含氮废物、其他可燃物的供给装置、一体化焚烧炉下游的scr反应器、省煤器、引风机、脱硫系统、烟囱等设备,鉴于其均为现有技术,在此不进行赘述。

67.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。