1.本发明涉及环保技术领域,具体而言,涉及一种对工业危废进行焚烧处理的方法及设备。

背景技术:

2.工业危废是指在工业生产过程中排放的危险废物,这些废物包括固态废物和液态废物。由于危险废物中含有较高含量的重金属,并且具有腐蚀性、毒性等特点,随意排放、贮存将会破坏生态环境,影响人类的健康,因此工业危废通常都需要进行回收后统一处理。现阶段对工业危废的处理通常是将固态废物送入回转窑进行焚烧,并将其焚烧产生的烟气送入二燃室内进行进一步焚烧,而液态废物却通过加药反应等化学方法进行净化处理,此方法中需要向回转窑和二燃室内喷入柴油、天然气等辅助燃料进行辅助燃烧,以保证固态废物的焚烧温度,而可燃烧的液态废物本也可以喷入回转窑和二燃室进行辅助燃烧却被通过化学方法进行净化,造成了材料的浪费,增加了柴油、天然气等辅助燃料的用量,增加了生产成本。

技术实现要素:

3.本发明解决的问题是如何将可燃烧的液态废物送入回转窑和二燃室进行辅助燃烧,以减少辅助燃料的用量,降低成本。

4.为解决上述问题,第一方面,本发明提供了一种对工业危废进行焚烧处理的方法,包括如下步骤:

5.通过化验分析的方法对不同危废的特性进行分析,配伍出彼此相容并且符合设定低位热值的固态混合料以及高热值废液和低热值废液;

6.分别向回转窑的窑头和二燃室的下端通入辅助燃料和空气进行燃烧,以分别使回转窑的温度和二燃室的温度达到要求的温度范围内;

7.将配伍后的固态混合料输送至回转窑内进行焚烧,同时向回转窑前端喷入雾状的低热值废液辅助燃烧;

8.回转窑内产生的烟气通过窑尾进入二燃室内进行二次焚烧,并向二燃室的底部喷入雾状的高热值废液辅助燃烧。

9.可选地,所述将配伍后的固态混合料输送至回转窑内进行焚烧,同时向回转窑前端喷入雾状的低热值废液辅助燃烧包括:

10.通过水冷溜槽控制固态混合料间断滑落至回转窑的前端;

11.通过推料器将滑落至窑头前端的固态混合料推入回转窑内焚烧,同时通过回转窑的转动带动固态混合料在回转窑内铺开并向窑尾移动;

12.将雾状的低热值废液喷入回转窑的前端进行燃烧,并逐渐调整低热值废液和燃料的用量,使低热值废液逐渐代替燃料来辅助控制回转窑的温度;

13.调整回转窑的转速控制固态混合料的移动速度,使固态混合料在回转窑内滞留的

时间不小于预设时间。

14.可选地,所述通过水冷溜槽控制固态混合料间断滑落至回转窑的前端包括:固态混合料为散装固态混合料;

15.通过链板输送机将固态混合料从水冷溜槽的上端输送至水冷溜槽的垂直段内,并依次开启垂直段上设置的三道液压密封门并且每次只开启一道液压密封门,使固态混合料逐步落入水冷溜槽的倾斜段内;

16.落入倾斜段的固态混合料顺着倾斜段滑落至回转窑的窑头前端,其中,倾斜段的倾角大于45度,并且倾斜段的外壁上设置有水冷夹套。

17.可选地,所述通过水冷溜槽控制固态混合料间断滑落至回转窑的前端包括:固态混合料为桶装或袋装固态混合料;

18.通过提升机将固态混合料提升至水冷溜槽的垂直段下端,依次开启设置于水冷溜槽侧面的密封闸门和水冷溜槽最下方的一道液压密封门,使固态混合料从水冷溜槽的侧面逐步进入水冷溜槽的倾斜段内;

19.落入倾斜段的固态混合料顺着倾斜段滑落至回转窑的窑头前端。

20.可选地,所述将配伍后的固态混合料输送至回转窑内进行焚烧,同时向回转窑前端喷入雾状的低热值废液辅助燃烧还包括:

21.若依靠低热值废液燃烧无法满足回转窑温度时,则向回转窑前端喷入雾状的高热值废液辅助燃烧,以保证回转窑的温度;

22.若向回转窑内喷入高热值废液燃烧后,回转窑的温度仍不能满足要求,则向回转窑内喷入辅助燃料进行辅助控温。

23.可选地,所述回转窑内产生的烟气通过窑尾进入二燃室内进行二次焚烧,并向二燃室的底部喷入雾状的高热值废液辅助燃烧包括:

24.通过引风机抽动回转窑内的烟气向窑尾方向移动,并使烟气经过窑尾后从二燃室的底部进入二燃室内进行二次焚烧;

25.通过按照既定方式设置的二次助燃风机吹动二燃室内的烟气使烟气沿螺旋状的轨迹向上移动,以保证空气的流速并延长烟气在二燃室内滞留的时间;

26.将高热值废液进行均质处理并雾化后通过喷枪喷入二燃室的底部进行燃烧,并逐渐调整高热值废液和燃料的用量,使高热值废液逐渐代替燃料来辅助控制二燃室的温度。

27.可选地,所述既定方式设置的二次助燃风机的设置方式为:

28.二次助燃风机设置于二燃室的下端,二次助燃风机的多个喷吹口在同一高度沿圆周倾斜设置,以使喷出的空气在二燃室的中心绕一圆形方向流动。

29.可选地,一种对工业危废进行焚烧处理的方法,还包括如下步骤:

30.通过余热锅炉对二次焚烧后的烟气初步降温至第一温度,同时通过sncr脱硝工艺向余热锅炉的特定温度段喷入既定浓度的尿素水溶液,脱除烟气中氮氧化物;

31.通过急冷塔采用双流体雾化喷枪喷洒急冷水的方式对初步降温后的烟气在短时间内再次降温至第二温度;

32.在干法脱酸塔内通过文丘里效应使再次降温后的烟气与脱酸剂接触混合,以对烟气进行干法脱酸;

33.经干法脱酸后的烟气流经布袋除尘器后进行排放,在此过程中通过引风机控制烟

气在布袋除尘器中的流速,使布袋除尘器除去烟气中的固体颗粒。

34.可选地,在经干法脱酸后的烟气流经布袋除尘器后进行排放的过程中还需要进行如下步骤:

35.在布袋除尘器的进口烟道内喷洒活性炭粉末,使活性炭粉末随烟气一起流动以吸附烟气中的二噁英及重金属;

36.将余热锅炉产生的蒸汽通入设置在布袋除尘器的灰斗上的伴热管道内,以控制灰斗的温度在既定范围内;

37.按照既定的频率通过灰斗内设置的空气炮对灰斗进行反吹。

38.可选地,一种对工业危废进行焚烧处理的方法,还包括如下步骤:

39.将经过布袋除尘器过滤后的烟气通入预冷器内,采用喷淋的方式将烟气进行第三次降温,使烟气温度降至第三温度;

40.将第三次降温后的烟气通入湿法脱酸塔的底部,在烟气向上移动过程中与湿法脱酸塔顶部喷洒的碱液相互接触反应,以除去烟气中的酸性成分。

41.与现有技术相比,本发明通过对不同危废的特性进行化验分析,根据化验分析结果将各种危废配伍出彼此相容并且符合设定低位热值的固态混合料以及高热值废液和低热值废液;然后分别向回转窑和二燃室内通入空气和辅助燃料例如柴油、天然气等并进行点火,以使辅助燃料燃烧,从而对回转窑和二燃室进行升温,使其温度分别升至各自要求的范围内;然后将配伍完成的固态混合料输送至回转窑内进行焚烧,再此过程中向回转窑的前端喷洒低热值废液进行辅助燃烧,低热值废液的辅助燃烧能够辅助控制回转窑的温度,从而可以通过减少使用辅助燃料来控制回转窑的温度,以减少辅助燃料的使用量,降低能耗;回转窑内产生的烟气会进入二燃室内进行二次焚烧,在此过程中向二燃室内喷入雾状的高热值废液辅助燃烧,高热值废液的辅助燃烧能够辅助控制二燃室的温度,从而可以减少使用辅助燃料来控制二燃室的温度,以减少辅助燃料的使用量,进一步降低能耗;通过配伍将低热值废液和高热值废液分出单独存放,并在回转窑和二燃室控温过程中分别向其内喷入低热值废液和高热值废液以辅助控温,从而通过减少使用辅助燃料来辅助控温,从而减少辅助燃料的用量,降低成本。

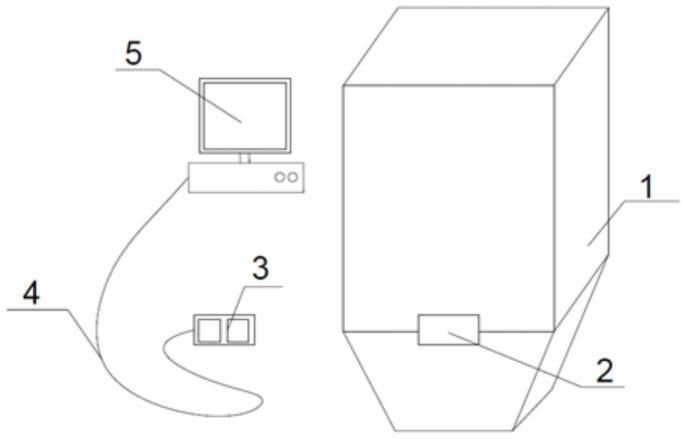

42.第二方面,本发明还提供了一种对工业危废进行焚烧处理的设备,适用于上述方法,包括沿烟气流动方向依次设置并通过烟气管道依次连接的回转窑、二燃室、余热锅炉、急冷塔、干法脱酸塔、布袋除尘器、引风机和放散烟囱;上料装置和水冷溜槽设置于回转窑的窑头处,水冷溜槽的下端设置有推料器,推料器用于将水冷溜槽下端的固态混合料推至回转窑内;低热值废液喷枪设置于回转窑的前端;高热值废液喷枪设置于二燃室的底部;余热锅炉与尿素喷洒装置连接,布袋除尘器的进口烟道与活性炭喷洒装置连接;布袋除尘器的出口与预冷器的进口连接,预冷器的出口与湿法脱酸塔的进口连接,湿法脱酸塔的出口与引风机的进口连接。

43.由此,一种对工业危废进行焚烧处理的设备用于实现上述一种对工业危废进行焚烧处理的方法,因此至少具有上述一种对工业危废进行焚烧处理的方法的全部技术效果。

附图说明

44.图1为本发明实施例的对工业危废进行焚烧处理的方法的流程框图;

45.图2为发明实施例的对工业危废进行焚烧处理的装置的各部件的连接关系图。

具体实施方式

46.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

47.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

48.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

49.在本说明书的描述中,参考术语“实施例”、“一个实施例”和“一个实施方式”等的描述意指结合该实施例或实施方式描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示实施方式中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实施方式。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或实施方式以合适的方式结合。

50.为解决上述问题,如图1所示,本发明的实施例提供了一种对工业危废进行焚烧处理的方法,包括如下步骤:

51.s1:通过化验分析的方法对不同危废的特性进行分析,配伍出彼此相容并且符合设定低位热值的固态混合料以及高热值废液和低热值废液;

52.s2:分别向回转窑的窑头和二燃室的下端通入辅助燃料和空气进行燃烧,以分别使回转窑的温度和二燃室的温度达到要求的温度范围内;

53.s3:将配伍后的固态混合料输送至回转窑内进行焚烧,同时向回转窑前端喷入雾状的低热值废液辅助燃烧;

54.s4:回转窑内产生的烟气通过窑尾进入二燃室内进行二次焚烧,并向二燃室的底部喷入雾状的高热值废液辅助燃烧。

55.需要说明的是,在步骤s1中,由于工业危废的种类比较多,比较繁杂,因此需要对各种工业危废的性质、成分、危险元素含量、热值、含水率等进行化验和分析,并根据化验和分析的结果对各种工业危废进行配伍,此处所指的配伍为对各工业危废进行的配伍,即在危险废物入回转炉焚烧前,依据各危险废物的性质、成分、热值等参数进行搭配,以达到使焚烧系统能稳定运行为原则;配伍的各工业危废应满足彼此之间的相容性,即配伍的各工业危废在混合过程中应避免产生大量热量、发生爆炸、产生易燃有毒气体等存在影响安全的情况;配伍完成的固态废物进行混合后形成固态混合料,该固态混合料尽量满足其燃烧时的热值在设定低位热值范围内,设定低位热值为3000-4000kcal/kg,以使固态混合料正常燃烧后能保证回转窑内的温度,减少辅助燃料的用量;将可燃烧的液态废物按照热值进行分类并配伍,分别配伍出高热值废液和低热值废液,高热值废液为热值高于6000kcal/kg

的液态废物,低热值废液为热值低于6000kcal/kg的液态废物,高热值废液和低热值废液还需要满足ph在4-10之间,闪点大于60℃,以减少液态废物对回转窑和二燃室的腐蚀以及保证其在回转窑和二燃室内燃烧的稳定性;

56.在步骤s2中,在对工业危废配伍完成后,需要通过回转窑和二燃室对工业危废进行焚烧,因此需要分别向回转窑和二燃室内通入空气和辅助燃料例如柴油、天然气等并进行点火,使辅助燃料燃烧,并按比例逐渐增加辅助燃料和空气的通入量分别对回转窑和二燃室进行升温,使其温度分别达到要求的范围内,回转窑的温度范围为850-1000℃,二燃室的温度范围为1100-1250℃;

57.在步骤s3中,在回转窑的温度合格后,将配伍完成的固态混合料输送至回转窑内进行焚烧,对固态混合料中的有害成分进行氧化和分解,从而除去固态混合料中的有害成分,同时向回转窑的前端喷入雾状的低热值废液进行辅助燃烧,喷洒的低热值废液成雾状,能够使低热值废液在回转窑内覆盖范围广并且喷洒均匀,从而使低热值废液燃烧更充分并且使回转窑内的温度变化更平稳;由于固态混合料和低热值废液都具有一定的热值,在固态混合料的进料量一定和回转窑的温度范围相同时,增加低热值废液进行燃烧能够减少回转窑中辅助燃料的使用量,降低生产成本,同时对液态废物进行消耗,减少液态废物的处理压力;

58.在步骤s4中,固态混合料在回转窑内焚烧后会产生烟气,烟气在回转窑内向窑尾方向移动,并通过窑尾进入二燃室内,由于辅助燃料在二燃室内燃烧,因此进入二燃室内的烟气会被进行二次焚烧,以使烟气中的有害成分进一步的被分解和氧化;在此过程中可以从二燃室的底部向二燃室内喷入雾状的高热值废液进行辅助燃烧,喷洒的高热值废液成雾状,能够使高热值废液在二燃室内覆盖范围广并且洒落均匀,从而使高热值废液燃烧更充分并且使二燃室内的温度变化更平稳,由于高热值废液具有较高的热值,在二燃室的温度范围一定时,增加高热值废液进行燃烧能够减少二燃室中辅助燃料的使用量,进一步降低生产成本,同时对液态废物进行消耗,进一步减少液态废物的处理压力。

59.由于回转窑和二燃室内的温度需要控制在要求范围内才能使其内的固态混合料和烟气充分的氧化和分解,因此通常需要向回转窑和二燃室内通入辅助燃料例如柴油、天然气等进行辅助燃烧,以控制回转窑和二燃室内的温度符合要求;本发明通过向回转窑和二燃室内分别通入低热值废液和高热值废液进行辅助燃烧,以辅助控制回转窑和二燃室的温度,以减少回转窑和二燃室正常控温时的辅助燃料的用量,从而节约能耗,降低生产成本。

60.在本发明的一个实施例中,所述将配伍后的固态混合料输送至回转窑内进行焚烧,同时向回转窑前端喷入雾状的低热值废液辅助燃烧包括:

61.s31:通过水冷溜槽控制固态混合料间断滑落至回转窑的窑头前端;

62.s32:通过推料器将滑落至窑头前端的固态混合料推入回转窑内焚烧,同时通过回转窑的转动带动固态混合料在回转窑内铺开并向窑尾移动;

63.s33:将雾状的低热值废液喷入回转窑的前端进行燃烧,并逐渐调整低热值废液和燃料的用量,使低热值废液逐渐代替燃料来辅助控制回转窑的温度;

64.s34:调整回转窑的转速控制固态混合料的移动速度,使固态混合料在回转窑内滞留的时间不小于预设时间。

65.需要说明的是,在步骤s31中,固态混合料在进入回转窑前先进入水冷溜槽内,通过水冷溜槽控制固态混合料分批次间断滑落至回转窑的前端,以避免连续进料造成回转窑内的烟气从水冷溜槽泄漏;

66.在步骤s32中,固态混合料从水冷溜槽滑落至水冷溜槽底部时位于回转窑的前端,需要通过设置于回转窑前端的推料器将该固态混合料推送进回转窑内,以便于固态混合料在回转窑内被充分焚烧,推料器为液压驱动的推料器,通过推料器的往复运动实现不断将进入回转窑前端的固态混合料推入回转窑内;进入回转窑内的固态混合料在回转窑的转动下逐渐在回转窑内铺开,从而使固态混合料的料层变薄,以利于固态混合料的受热焚烧,从而能更充分将固态混合料内的有害成分氧化和分解,同时固态混合料会随回转窑的转动而向窑尾移动,焚烧完全的固态混合料从窑尾的下端出料;

67.在步骤s33中,对可燃烧的液态废物按照热值进行配伍,配伍出高热值废液和低热值废液,以便于将不同热值的液态废物通入不同的装置进行燃烧;由于回转窑要求的温度相对于二燃室较低,因此将低热值废液喷入回转窑内进行燃烧,以辅助控制回转窑的温度,将高热值废液喷入二燃室内进行燃烧,以辅助控制二燃室的温度。低热值废液配伍完成后存储在低热值废液储罐内,当其需要向回转窑内喷入时,通过废液雾化泵将低热值废液进行雾化后送入设置于回转窑前端的低热值喷枪,通过低热值喷枪将低热值废液喷洒入回转窑内进行燃烧,通过将低热值废液进行雾化并通过喷洒的方式喷入回转窑内能够使低热值废液在回转窑内洒落均匀,从而使其燃烧充分;低热值废液在回转窑内燃烧正常后,逐渐减少辅助燃料的使用量,同时逐渐增加低热值废液的使用量,并相应的调整空气的通入量,保证低热值废液正常燃烧以及回转窑内的温度在850-1000℃范围,最好的状态是完全不用辅助燃料,仅使用低热值废液来辅助控制回转窑的温度,从而减少辅助燃料的用量并对液态废物进行消耗,以降低生产成本;

68.在步骤s34中,固态混合料在回转窑内焚烧的过程中,可通过调整回转窑的转速来控制固态混合料在回转窑内的移动速度,回转窑的转速调整范围为0.05-1r/min,回转窑转速的调整需满足使固态混合料在回转窑内滞留的时间不小于预设时间,预设时间为90分钟,以使固态混合料在回转窑内充分焚烧,以降低其酌减率;从而减少焚烧后的灰渣中含有的有害成分,并使部分有害成分生成烟气进入二燃室内,由二燃室对烟气进行二次焚烧,再次减少烟气中的有害成分,从而通过回转窑和二燃室配合对固态混合料进行焚烧的方式除去其中的有害成分,从而对固态混合料进行净化。

69.在本实施例中,还可以进行以下步骤:

70.s35:若依靠低热值废液燃烧无法满足回转窑温度时,则向回转窑前端喷入雾状的高热值废液辅助燃烧,以保证回转窑的温度;

71.s36:若向回转窑内喷入高热值废液燃烧后,回转窑的温度仍不能满足要求,则向回转窑内喷入辅助燃料进行辅助控温。

72.需要说明的是,在步骤s35中,由于固态混合料的成分比较复杂,有些成分易燃烧,有些成分不易燃烧,因此固态混合料燃烧的热值波动就会比较大,在需要控制回转窑内的温度范围时,低热值废液的用量也会随着调整;当固态混合料的热值较低,依靠增加低热值废液的用量无法满足回转窑内的温度时,可以通过设置于回转窑前端的高热值喷枪向回转窑内喷洒高热值废液进行辅助燃烧,以辅助控制回转窑的温度,尽量避免使用辅助燃料,以

降低成本;高热值废液在喷洒前需要进行均质处理,均质处理后向回转窑内喷洒,高热值废液的喷洒方法与低热值废液的喷洒方法相同;

73.在步骤s36中,当固态混合料不可燃烧或者燃烧的热值太低,增加高热值废液也无法保证回转窑内的温度时,可以向回转窑内喷入辅助燃料燃烧,以辅助控制回转窑的温度;当回转窑内温度依靠固态混合料、低热值废液和高热值废液能够维持时,可逐渐降低辅助燃料的使用量直至不使用,以降低成本。

74.在本发明的一个实施例中,所述通过水冷溜槽控制固态混合料间断滑落至回转窑的前端包括:固态混合料为散装固态混合料;

75.通过链板输送机将固态混合料从水冷溜槽的上端输送至水冷溜槽的垂直段内,并依次开启垂直段上设置的三道液压密封门并且每次只开启一道液压密封门,使固态混合料逐步落入水冷溜槽的倾斜段内;

76.落入倾斜段的固态混合料顺着倾斜段滑落至回转窑的窑头前端,其中,倾斜段的倾角大于45度,并且倾斜段的外壁上设置有水冷夹套。

77.需要说明的是,散装的固态混合料经过配伍后在料坑内混合均匀,然后通过桥式起重机将混合后的固态混合料送入链板输送机内,由链板输送机将固态混合料输送至水冷溜槽的上端,并使固态混合料进入水冷溜槽的垂直段内,在水冷溜槽的垂直段上从上到下间隔设置有三道液压密封门,液压密封门用于对水冷溜槽的通道进行密封,避免回转窑内的烟气从此处泄漏而影响环境;固态混合料首先落在最上方的液压密封门上,然后从上到下依次开启三道液压密封门并且每次只开启一道液压密封门,即先开启最上方的液压密封门使固态混合料落至中间的液压密封门,然后关闭最上方的液压密封门开启中间的液压密封门使固态混合料落至最下方的液压密封门,然后关闭中间的液压密封门开启最下方的液压密封门,从而使固态混合料逐步向下落入水冷溜槽的倾斜段;通过依次开启三道液压密封门并且每次只开启一道液压密封门的方式进料能够避免进料过程中回转窑内的烟气从此处泄漏,以减少对环境的影响;

78.倾斜段的上下端分别与垂直段的下端和回转窑的前端连接,固态混合料顺着倾斜段向下滑落至回转窑的前端,倾斜段的倾角设置大于45度,以便于固态混合料能够顺利的向下滑落;由于倾斜段靠近回转窑,处于高温环境,因此在倾斜段的外壁上设置有水冷夹套,通过向水冷夹套内通入冷却水对倾斜段进行降温,避免倾斜段受热变形而影响固态混合料的下滑。

79.通过水冷溜槽控制固态混合料就间断的进入回转窑内,能够避免回转窑内产生的烟气从水冷溜槽泄漏,同时还能避免一次进入回转窑内固态混合料的量过多,而导致固态混合料在回转窑内焚烧不充分,造成固态混合料内的有害成分去除不彻底,从而影响危废处理效果。

80.在本发明的一个实施例中,所述通过水冷溜槽控制固态混合料间断滑落至回转窑的前端包括:固态混合料为桶装或袋装固态混合料;

81.通过提升机将固态混合料提升至水冷溜槽的垂直段下端,依次开启设置于水冷溜槽侧面的密封闸门和水冷溜槽最下方的一道液压密封门,使固态混合料从水冷溜槽的侧面逐步进入水冷溜槽的倾斜段内;

82.落入倾斜段的固态混合料顺着倾斜段滑落至回转窑的窑头前端。

83.需要说明的是,桶装或袋装的固态混合料由于体积较大,不便于使用链板输送机输送,并且桶装或袋装的固态混合料从水冷溜槽的垂直段竖直下落会对液压密封门造成损坏,因此采用提升机将桶装或袋装的固态混合料向上输送至水冷溜槽的垂直段的下端,在水冷溜槽的垂直段的下端的侧面设置一道密封闸门,密封闸门设置于中间的液压密封门和最下方的液压密封门之间,通过开启密封闸门使固态混合料从垂直段的侧面进入垂直段内并落在最下方的液压密封门上,然后关闭密封闸门开启最下方的液压密封门,使固态混合料落至倾斜段内;通过密封闸门和最下方的液压密封门的依次开启能够避免进料过程中回转窑内的烟气从此处泄漏,以减少对环境的影响;

84.落至倾斜段的固态混合料顺着倾斜段向下滑落至回转窑的前端,以便于固态混合料被输送至回转窑内焚烧。

85.在本发明的一个实施例中,所述回转窑内产生的烟气通过窑尾进入二燃室内进行二次焚烧,并向二燃室的底部喷入雾状的高热值废液辅助燃烧包括:

86.s41:通过引风机抽动回转窑内的烟气向窑尾方向移动,并使烟气经过窑尾后从二燃室的底部进入二燃室内进行二次焚烧;

87.s42:通过按照既定方式设置的二次助燃风机吹动二燃室内的烟气使烟气沿螺旋状的轨迹向上移动,以保证空气的流速并延长烟气在二燃室内滞留的时间;

88.s43:将高热值废液进行均质处理并雾化后通过喷枪喷入二燃室的底部进行燃烧,并逐渐调整高热值废液和燃料的用量,使高热值废液逐渐代替燃料来辅助控制二燃室的温度。

89.需要说明的是,在步骤s41中,固态混合料在回转窑内焚烧后会产生烟气,烟气在引风机的抽力下向窑尾方向流动,引风机设置于烟气净化系统中,用于抽动整个系统中的烟气流动;烟气经过回转窑的窑尾进入二燃室内,由于二燃室内已经通过辅助燃料正在燃烧,因此烟气进入二燃室内后会被进行二次焚烧,进一步的对烟气中的有害物质进行氧化和分解,以除去烟气中的有害成分;

90.在步骤s42中,烟气是从二燃室的底部进入二燃室,在二燃室内焚烧的过程中会向上流动,通过按照既定方式设置的二次助燃风机向二燃室内鼓入空气,鼓入的空气流动方式满足带动二燃室内的烟气沿螺旋状的轨迹向上移动,从而使烟气在二燃室内的移动轨迹延长,并通过调整鼓入的空气的流速和调整引风机的频率控制二燃室内烟气的流速在30-50m/s,从而使烟气在二燃室内的滞留时间不低于3.5s,以使烟气在二燃室内与空气充分混合反应,以使烟气中的有害成分完全分解;

91.在步骤s43中,烟气在二燃室内焚烧的过程中,可以向二燃室内通入高热值废液辅助燃烧,来减少辅助燃料的用量;高热值废液配伍完成后通过搅拌和循环的方式进行均质处理,均质处理后的高热值废液存储在高热值废液罐内,在向二燃室内喷入高热值废液时,通过废液雾化泵将高热值废液雾化后送入设置于二燃室底部的高热值喷枪,通过高热值喷枪将高热值废液喷洒入二燃室内进行燃烧,雾化后的高热值废液能够在二燃室内喷洒均匀,从而使其燃烧充分;高热值废液在回转窑内燃烧正常后,逐渐减少辅助燃料的使用量,同时逐渐增加高热值废液的使用量,并相应的调整空气的通入量,保证高热值废液正常燃烧以及二燃室内的温度在1100-1250℃范围,最好的状态是完全不用辅助燃料,仅使用高热值废液来辅助控制二燃室的温度,从而减少辅助燃料的用量并对液态废物进行消耗,以降

低生产成本。

92.在本发明的一个实施例中,所述既定方式设置的二次助燃风机的设置方式为:

93.二次助燃风机设置于二燃室的下端,二次助燃风机的多个喷吹口在同一高度沿圆周倾斜设置,以使喷出的空气在二燃室的中心绕一圆形方向流动。

94.需要说明的是,二次助燃风机设置于二燃室的下端,二次助燃风机的多个喷吹口沿圆周间隔设置在二燃室的同一高度处,并且各喷吹口分别与一假想圆相切,从而使各个喷出口吹出的空气绕一圆形方向流动,从而带动流经此处的烟气旋转,以使烟气沿螺旋状的轨迹向上移动,以延长烟气在二燃室内的移动路径,延长烟气在二燃室内的滞留时间,由于二燃室内的温度一致控制在1100-1250℃范围内,因此烟气的滞留时间延长后就会使烟气的焚烧时间增长,从而使烟气被更充分的焚烧,以更有效的除去烟气中的有害成分。

95.在本发明的一个实施例中,一种对工业危废进行焚烧处理的方法,还包括如下步骤:

96.s5:通过余热锅炉对二次焚烧后的烟气初步降温至第一温度,同时通过sncr脱硝工艺向余热锅炉的特定温度段喷入既定浓度的尿素水溶液,脱除烟气中氮氧化物;

97.s6:通过急冷塔采用双流体雾化喷枪喷洒急冷水的方式对初步降温后的烟气在短时间内再次降温至第二温度;

98.s7:在干法脱酸塔内通过文丘里效应使再次降温后的烟气与脱酸剂接触混合,以对烟气进行干法脱酸;

99.s8:经干法脱酸后的烟气流经布袋除尘器后进行排放,在此过程中通过引风机控制烟气在布袋除尘器中的流速,使布袋除尘器除去烟气中的固体颗粒。

100.需要说明的是,在步骤s5中,烟气在二燃室内再次焚烧后通过烟气管道进入余热锅炉内,由于刚从二燃室进入余热锅炉的烟气的温度在1100℃以上,因此需要对烟气进行降温;通过使烟气与通入余热锅炉内的软水进行热交换,通过控制软水量和软水温度控制余热锅炉出口的烟气温度降至第一温度,第一温度为530℃;烟气在二燃室内焚烧后将烟气中的有害成分进行氧化分解,对烟气进行了初步的净化处理,但是会产生氮氧化物,因此在烟气进入余热锅炉后,向余热锅炉的特定温度段喷入既定浓度的尿素水溶液,通过sncr脱硝工艺除去烟气中的氮氧化物,对烟气进行净化处理,其中特定温度段为950-1050℃的温度区间,既定浓度为尿素含量为10%的尿素溶液;从而通过二燃室和sncr脱硝工艺对烟气的连续处理,能够更大程度的减少烟气中的有害成分,提高烟气的净化效果;

101.在步骤s6中,由于进入余热锅炉内的烟气温度较高,通过余热锅炉对烟气降温过多过快会由于温差大导致对余热锅炉设备的损坏,因此设置急冷塔对烟气进行二次降温,已通过余热锅炉和急冷塔的配合将烟气的温度降至第二温度,并且能够对设备进行保护;在余热锅炉内初步降温后的烟气通过烟气管道进入急冷塔内,通过设置于急冷塔顶端的双流体雾化喷枪向急冷塔内喷洒急冷水,使烟气与雾化喷淋水直接接触,通过控制急冷水的水量使烟气在1s内与水雾接触蒸发汽化,快速的降温至第二温度,第二温度为200℃

±

5℃,以避免二噁英类物质的再次合成,二噁英类物质的合成温度为200-500℃;

102.在步骤s7中,经过急冷塔降温后的烟气进入干法脱酸塔内,通过干法脱酸工艺除去烟气中的so2、hcl、hf等酸性成分;通过在干法脱酸塔底部设置文丘里管,进入干法脱酸塔内的烟气与喷入干法脱酸塔内的脱酸剂例如消石灰相遇后,流经文丘里管的喉部时,由

于喉部截面积缩小,烟气的流动速度会增加,从而产生高度紊流,以使烟气与脱酸剂充分混合反应,提高对烟气中酸性成分的去除效果;

103.在步骤s8中,经干法脱酸处理后的烟气进入布袋除尘器中,由布袋除尘器过滤去除烟气中含有的固体颗粒杂质,过滤后的烟气通过放散烟囱排放至空气中;在此过程中由于烟气经过余热锅炉和急冷塔的两次降温,使其温度降至200℃,可以避免烟气温度过高对布袋除尘器中的滤袋造成损坏;在布袋除尘器和放散烟囱之间设置引风机,通过引风机抽动回转窑内产生的烟气依次流经二燃室、余热锅炉、急冷塔、干法脱酸塔和布袋除尘器后经放散烟囱排放,并通过引风机控制烟气在布袋除尘器内的流速在0.5-0.7m/min,从而保证单位时间内布袋除尘器内的过气量,以保证布袋除尘器对烟气中固体颗粒杂质的过滤效率。

104.在本发明的一个实施例中,在经干法脱酸后的烟气流经布袋除尘器后进行排放的过程中还需要进行如下步骤:

105.在布袋除尘器的进口烟道内喷洒活性炭粉末,使活性炭粉末随烟气一起流动以吸附烟气中的二噁英及重金属;

106.将余热锅炉产生的蒸汽通入设置在布袋除尘器的灰斗上的伴热管道内,以控制灰斗的温度在既定范围内;

107.按照既定的频率通过灰斗内设置的空气炮对灰斗进行反吹。

108.需要说明的是,在烟气进入布袋除尘器的过程中,可以向布袋除尘器的进口烟道内喷洒活性炭粉末,活性炭粉末粒度为200目,可以使活性炭粉末与烟气充分混合;喷洒进烟道内的活性炭粉末会随着烟气一起流动,并与烟气混合后吸附烟气中的重金属和二噁英物质;当烟气进入布袋除尘器后,由于烟气流经干法脱酸塔和布袋除尘器进口管道时会混入脱酸剂和活性炭粉末,未反应完全的脱酸剂和未吸附完全的活性炭粉末会一直随着烟气流动而进入布袋除尘器中,最终被吸附在滤袋表面,继续和烟气中的酸性成分反应和吸附二噁英及重金属,从而提高对烟气中的酸性成分、二噁英和重金属的去除效果;

109.由于烟气在进入布袋除尘器前经过急冷塔的喷淋降温,因此烟气中含有较高的水分,布袋除尘器过滤出的烟气中的固体颗粒中也含有较多的水分;含有较高水分的固体颗粒会落至布袋除尘器的灰斗内,其在灰斗内降温后会使固体颗粒变得潮湿,从而使固体颗粒粘附在灰斗的侧壁上,导致固体颗粒在灰斗内积存而造成结拱、死仓等现象;因此可以在灰斗壁上设置伴热管道,并将余热锅炉产生的蒸汽通入伴热管道内,对灰斗进行伴热以控制灰斗的温度在既定范围内,既定范围为大于140℃,以避免落入灰斗内的固体颗粒温度过低而粘附在灰斗壁上;

110.为了进一步减少灰斗出现结拱、死仓等现象,可以在灰斗内设置多个空气炮,通过既定的频率开启空气炮对灰斗进行反吹,将灰斗壁上的固体颗粒向下吹落,减少固体颗粒在灰斗壁上的粘附;既定的频率可以为2h/次,也可以根据灰量的多少进行调整。

111.在本发明的一个实施例中,一种对工业危废进行焚烧处理的方法,还包括如下步骤:

112.s9:将经过布袋除尘器过滤后的烟气通入预冷器内,采用喷淋的方式将烟气进行第三次降温,使烟气温度降至第三温度;

113.s10:将第三次降温后的烟气通入湿法脱酸塔的底部,在烟气向上移动过程中与湿

法脱酸塔顶部喷洒的碱液相互接触反应,以除去烟气中的酸性成分。

114.需要说明的是,当烟气中酸性成分含量较多时,经干法脱酸处理可能会造成烟气中的酸性成分去除不彻底,为了进一步除去烟气中的酸性成分,可以在烟气经过布袋除尘器之后采用两级湿法脱酸工艺对烟气进行湿法脱酸。

115.在步骤s9中,在布袋除尘器后设置预冷器,使经过布袋除尘器过滤后的烟气进入预冷器内,在预冷器内通过喷淋的方式对烟气进行第三次降温,使烟气的温度降至第三温度,第三温度为80℃,80℃的温度是酸碱反应的最佳温度,通过预冷器将烟气降温至80℃,便于烟气进入湿法脱酸塔内能够更好的与碱液反应,从而更好的除去烟气中的酸性成分;

116.在步骤s10中,第三次降温后的烟气从湿法脱酸塔的底部进入湿法脱酸塔内,同时碱液从湿法脱酸塔的顶部向下喷洒,从而使烟气向上流动过程中与碱液接触混合,从而使碱液中和掉烟气中的酸性成分,以进一步除去烟气中的酸性成分;经过湿法脱酸后的烟气流经引风机后从放散烟囱排放。

117.结合图2所示,本发明实施例还提供一种对工业危废进行焚烧处理的设备,包括沿烟气流动方向依次设置并通过烟气管道依次连接的回转窑、二燃室、余热锅炉、急冷塔、干法脱酸塔、布袋除尘器、引风机和放散烟囱;回转窑用于对固态混合料进行焚烧以使其分解氧化,固态混合料分解氧化后会产生烟气,烟气在引风机的作用下通过回转窑的窑尾进入二燃室,然后依次流经余热锅炉、急冷塔、干法脱酸塔、布袋除尘器、引风机,最后由放散烟囱放散;其中,烟气从二燃室的底部进入,在二燃室内被二次焚烧后从二燃室的上端流出进入余热锅炉内;烟气在余热锅炉内进行初次降温后从急冷塔的下端进入急冷塔内,由急冷塔顶部喷淋的急冷水对烟气进行急速降温,被急速降温后的烟气从急冷塔的上端流出并从干法脱酸塔的底部进入干法脱酸塔内,同时向干法脱酸塔内喷入脱酸剂,通过烟气与脱酸剂混合反应以除去烟气中的酸性成分;干法脱酸处理后的烟气进入布袋除尘器,通过布袋除尘器中的滤袋过滤掉烟气中的固体颗粒杂质,过滤后的烟气从布袋除尘器流出并通过引风机抽送至放散烟囱进行放散;通过对烟气进行一系列的净化降温处理后进行放散,避免烟气对环境造成污染。

118.其中,回转窑的前端即窑头位置设置有水冷溜槽,水冷溜槽的下端与回转窑密封连接,水冷溜槽的上端与上料装置连接,通过上料装置将固态混合料输送至水冷溜槽内,从而使固态混合料从水冷溜槽进入回转窑的前端;在水冷溜槽的下端设置推料器,通过推料器将进入回转窑前端的固态混合料推送至回转窑内,以便于回转窑对固态混合料进行焚烧;在回转窑的前端和二燃室的底部分别设置有低热值喷枪和高热值喷枪,通过低热值喷枪和高热值喷枪分别对应向回转窑和二燃室内喷洒低热值废液和高热值废液进行辅助燃烧,以辅助控制回转窑和二燃室的温度,并且对液态废物进行消耗,同时还能减少回转窑和二燃室内辅助燃料的用量,以节约能耗。

119.另外,在余热锅炉的950-1050℃温度段处设置尿素喷洒装置,通过尿素喷洒装置向余热锅炉内喷洒尿素水溶液,使尿素水溶液与余热锅炉的烟气反应,以除去烟气中的氮氧化物;在布袋除尘器的进口烟道处设置活性炭喷洒装置,通过活性炭喷洒装置向烟道内喷洒活性炭粉末,使活性炭粉末与烟道内的烟气混合以吸附烟气中的二噁英和重金属等;还设置了预冷器和湿法脱酸塔,预冷器的进出口分别通过烟气管道与布袋除尘器的出口和湿法脱酸塔的进口连接,湿法脱酸塔的出口与引风机的进口连接,当通过干法脱酸处理后

的烟气中的酸性成分不合格时,可以将烟气通过两级湿法脱酸工艺进行再次脱酸,以保证烟气中的酸性成分合格,具体为:经布袋除尘器过滤后的烟气从预冷器的下端进入预冷器内,由预冷器通过喷淋的方式对烟气进行第三次降温,使烟气温度降至80度,达到酸碱中和反应的最佳温度,第三次降温后的烟气从预冷器的上端流出进入湿法脱酸塔内,由喷洒进湿法脱酸塔内的碱液与烟气进行中和反应,以进一步除去烟气中的酸性成分,提高烟气的净化效果。

120.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。