1.本实用新型涉及翅片技术领域,尤其涉及一种翅片以及热交换器。

背景技术:

2.翅片是热交换器的重要核心部件之一,翅片连接在热交换器的换热管上,从而增加了换热管上用以换热的表面积,因而起到了良好的换热效果。然而现有技术中的翅片在通过真空焊接被连接到换热管上时,均采用的是单焊料焊接工艺并对应设置单个焊料孔以插设焊料,该工艺下焊料难以遍及换热管全周,从而导致翅片和换热管之间焊接不完全,翅片与换热管之间的接触面积小,导致了热交换器的导热和换热效果不佳。因此,市场对于在真空焊接后,翅片与换热管之间焊接完全的翅片以及热交换器存在有需求。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术翅片和换热管之间焊接不完全的缺陷,提供一种翅片以及热交换器。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.一种翅片,包括有:

6.至少一个焊接单元,该焊接单元为设置有换热管孔的片状结构,该焊接单元用于与该换热管孔内的换热管作焊接连接;其中,该换热管孔的边缘连通有至少两个焊接孔。

7.本方案中,翅片以及翅片上的各部分可由整块片状材料或板材通过钣金工艺获得,例如碾制、冲压等,过程简单方便。翅片由至少一个焊接单元组成,各焊接单元上均设置有换热管孔,从而使得换热管得以插设在换热管孔中以实现后续步骤中的将翅片焊接至换热管。换热管孔的边缘连通有至少两个焊接孔,从而各焊接孔与换热管孔上距离该焊接孔最远点之间的路径相较于仅存在有单个焊料孔情况更短。因而在焊接过程中,本方案中的翅片上各焊接孔内足量的融化焊料得以自上述更短的路径通过虹吸效果周向分布于换热管孔的全周。对应地,翅片与换热管之间的焊接周全,两者之间的接触面积更大,换热管的固定更为可靠,同时保障了热交换器的导热和换热效果。

8.较佳地,该换热管孔的边缘设置有第一加强结构,该第一加强结构垂直于该焊接单元延伸;和/或,两个该焊接孔的边缘设置有第二加强结构,该第二加强结构竖直于该焊接单元延伸。

9.本方案中,第一加强结构和/或第二加强结构均垂直于该焊接单元延伸出既定距离,从而在翅片连接到换热管上时,翅片与换热管之间的可接触面积为第一加强结构的轴向内表面,可接触面积得到了增大。对应地,因可接触面积的增大,在翅片连接到换热管后,两者之间的导热和换热效果也更好。另一方面,第二加强结构对焊接过程中焊接孔内部融化的焊料起到了导向面的作用,从而将融化的焊料导向至换热管孔。再一方面,第一加强结构和第二加强结构均对翅片起到了加强筋的作用,使得两者所对应的换热管孔和焊接孔在收热时不易发生热涨形变,避免了焊接时融化的焊料所流经的路径发生形变而可能导致的

焊接不周全,也使得换热管孔和焊接孔在面对意外的撞击时具有更好的抗性,不易发生弯折或破损。

10.较佳地,该翅片包括至少两个该焊接单元,两个该焊接单元横向通过横向连接段连接;该横向连接段的上方边缘设置有第三加强结构,该第三加强结构自该横向连接段沿该焊接单元的边缘延伸。

11.本方案中,焊接单元通过横向连接段相连接,横向连接段为两个焊接单元相互之间为了实现横向连接而朝向对方所作出的延伸。横向连接段的上方边缘设置有第三加强结构,第三加强结构对翅片起到了加强筋的作用并着重加强横向连接段的强度,使得横向连接段在收热时不易发生热涨形变,避免了焊接时融化的焊料所流经的路径发生形变而可能导致的焊接不周全,也使得横向连接段在面对意外的撞击时具有更好的抗性,不易发生弯折或破损。

12.较佳地,该翅片包括至少两个该焊接单元,两个该焊接单元纵向通过纵向连接段连接;该翅片的横向双侧上设置有第四加强结构,该第四加强结构自各该纵向连接段靠近该翅片的横向双侧的一端沿该焊接单元的边缘向下延伸至少与该换热管孔相齐平的位置。

13.本方案中,焊接单元通过纵向连接段相连接,纵向连接段为两个焊接单元相互之间为了实现纵向连接而朝向对方所作出的延伸。第四加强结构对翅片起到了加强筋的作用并着重加强焊接时受热最为集中的焊接孔附近的翅片部分,使得在收热时焊接孔附近的翅片部分不易发生热涨形变,避免了焊接时融化焊料所流经的路径发生形变而可能导致的焊接不周全,也使得焊接孔附近的翅片部分在面对意外的撞击时具有更好的抗性,不易发生弯折或破损。

14.较佳地,两个该焊接孔位于该焊接单元的上部,至少两个该焊接孔的圆心与该换热管孔的圆心之间的两个连线的夹角为20-60度。

15.本方案中,位于焊接单元上部的两个焊接孔与该换热管孔的圆心之间的两个连线的夹角为20-60度,最优为40度,从而使得焊接过程中焊接孔内部融化的焊料以该夹角作为引流用的倾斜角度,流至夹角部分之间的换热孔部分,进一步保障了焊接的周全。若上述夹角过大,则换热管孔上方位于两个焊接孔之间的区域容易缺失钎料;若上述夹角过小,则无法起到分散钎料的作用。

16.较佳地,该焊接孔相对于沿该换热管孔的中心轴线延伸的竖直平面相对称。

17.本方案中,焊接孔相对于沿该换热管孔的中心轴线延伸的竖直平面相对称,从而保障了各焊接孔与换热管孔上距离该焊接孔最远点之间的路径对称且相等,使得焊接步骤中融化的焊料得以用相同的速率通过各自的路径流经换热管孔的左右半侧,进一步保障了焊接的均匀和周全。

18.较佳地,该焊接孔的内切圆与该换热管孔相切。

19.本方案中,焊接孔的内切圆与该换热管孔相切从而保障了焊接孔的内部空间得以直接容纳完整的圆柱状焊料,焊料不必经过打磨加工便能插设在焊接孔中,使得焊接步骤前的准备工作更为简单方便。

20.较佳地,该焊接孔与该换热管孔的半径大小比例为1:5或以上,该半径大小比例最大不超过1:3。

21.本方案中,焊接孔与换热管孔的半径大小比例为1:5或以上,该半径大小比例最大

不超过1:3。从而焊接孔内所插设的焊料量足够流经换热管孔的全周,进一步保障了焊接的周全。若上述比例过大,则容易造成钎料的浪费,若上述比例过小,则钎料可能不足,影响焊接质量。

22.进一步地,该换热管孔上设置有引流槽,该引流槽自该焊接孔延伸并环绕该换热管孔。

23.本方案中,引流槽为与换热管孔同轴的环状半开放通道,并为焊接步骤中融化的焊料规划出了清晰且明确的流动路径,因而引流槽为焊料起到了引导作用,融化的焊料根据引流槽从焊接孔流经换热管孔的全周,保障了焊接的均匀周全。

24.一种热交换器,其包括上述任一项的翅片,该翅片通过该换热管孔套设在该换热管外。

25.本方案中,翅片和换热管之间焊接完全,翅片与换热管之间的接触面积大,实现了热交换器的良好导热和换热效果,同时保证换热管与翅片之间的牢固连接,提高翅片的钎焊良品率。

26.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实施例。

27.本实用新型的积极进步效果在于:本实用新型中的翅片以及热交换器,保障了翅片与换热管之间均匀且周全的焊接,保障了翅片与换热管之间的大接触面积,确保了热交换器的良好导热和换热效果。

附图说明

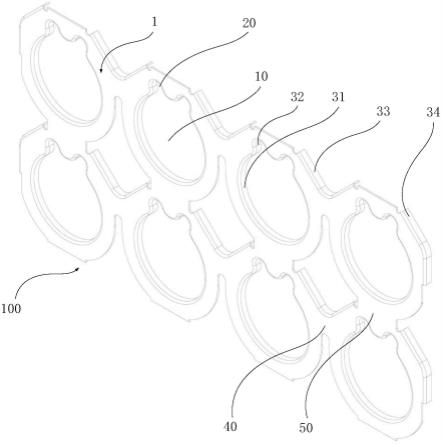

28.图1为本实用新型一实施例的翅片的立体示意图;

29.图2为本实用新型一实施例的翅片的主视示意图;

30.图3为本实用新型一实施例的热交换器的立体示意图。

31.附图标记说明:

32.翅片100

33.焊接单元1

34.换热管孔10

35.换热管11

36.焊接孔20

37.焊料21

38.第一加强结构31

39.第二加强结构32

40.第三加强结构33

41.第四加强结构34

42.横向连接段40

43.纵向连接段50

44.引流槽60

45.热交换器200

具体实施方式

46.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在实施例的范围之中。

47.如图1、图2和图3所示,本实用新型实施例提供一种翅片100,包括有:

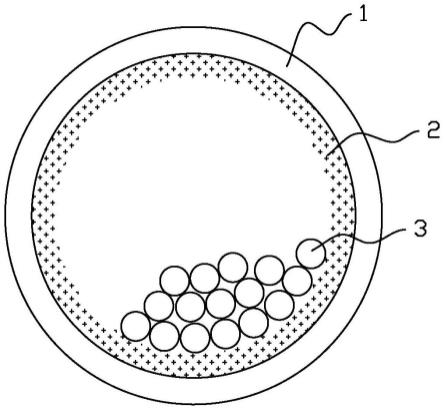

48.八个焊接单元1,具体为上下两排每排各四个焊接单元1,焊接单元1为设置有换热管孔10的片状结构,焊接单元1用于与换热管孔10内的换热管11作焊接连接;其中,换热管孔10的边缘连通有两个焊接孔20。

49.在具体实施时,翅片100以及翅片100上的各部分由整块不锈钢板材通过碾制直接获得,过程简单方便。翅片100由八个焊接单元1组成,各焊接单元1上均设置有换热管孔10,从而使得换热管11得以插设在换热管孔10中以实现后续步骤中的将翅片100焊接至换热管11。换热管孔10的边缘连通有两个焊接孔20,从而各焊接孔20与换热管孔10上距离焊接孔20最远点之间的路径相较于仅存在有单个焊料21孔情况更短。因而在焊接过程中,在具体实施时的翅片100上各焊接孔20内足量的融化焊料21得以自上述更短的路径通过虹吸效果周向分布于换热管孔10的全周。对应地,翅片100与换热管11之间的焊接周全,两者之间的接触面积更大,换热管11的固定更为可靠,同时保障了热交换器200的导热和换热效果。作为可替代方案,翅片100也可由其它数量的焊接单元1所组成,例如四个或十二个,并且可以对应地调整具体的排列组合方法,本实施例不对此作出限定。另一方面,换热管孔10和焊接孔20的具体数量也可以按照实际需要作出调整,例如在同一个焊接单元1上包括有两个换热管孔10且每个换热管孔10上连通有四个焊接孔20,本实施例亦不对此作出限定。再进一步地,翅片100与换热管11之间的焊接所使用的焊料21具体为铜基焊料21,其具有低成本以及良好的焊接效果,从而更进一步地保障了钎焊良品率。

50.如图1和图3所示,较佳地,换热管孔10的边缘设置有第一加强结构31,第一加强结构31垂直于焊接单元1延伸;并且,两个焊接孔20的边缘设置有第二加强结构32,第二加强结构32竖直于焊接单元1延伸。

51.在具体实施时,第一加强结构31和第二加强结构32均垂直于焊接单元1延伸出既定距离,从而在翅片100连接到换热管11上时,翅片100与换热管11之间的可接触面积为第一加强结构31的轴向内表面,可接触面积得到了增大。对应地,因可接触面积的增大,在翅片100连接到换热管11后,两者之间的导热和换热效果也更好。另一方面,第二加强结构32对焊接过程中焊接孔20内部融化的焊料21起到了导向面的作用,从而将融化的焊料21导向至换热管孔10。再一方面,第一加强结构31和第二加强结构32均对翅片100起到了加强筋的作用,使得两者所对应的换热管孔10和焊接孔20在收热时不易发生热涨形变,避免了焊接时融化的焊料21所流经的路径发生形变而可能导致的焊接不周全,也使得换热管孔10和焊接孔20在面对意外的撞击时具有更好的抗性,不易发生弯折或破损。本实施例中的各加强结构为翅片100上通过碾制一体成型,具体为垂直于焊接单元1的加强片,作为可替代方案,也可以使用另行制作的加强结构并通过本领域的各种已知的连接手段连接安装至翅片100上,本实施例不对此作出限定。另外,本实施例中的各加强结构的面向换热管孔10圆心的轴向内表面均为平滑的表面。作为可替代方案,在各加强结构的轴向内表面也可以对应设置出花纹,从而使得焊接时焊料21可以攀附于花纹的凹槽中,使得焊接更为紧密可靠。

52.如图1和图2所示,较佳地,翅片100包括八个焊接单元1,具体为上下两排每排各四

个焊接单元1,各排上的每两个焊接单元1横向通过横向连接段40连接;横向连接段40的上方边缘设置有第三加强结构33,第三加强结构33自横向连接段40沿焊接单元1的边缘延伸。

53.在具体实施时,焊接单元1通过横向连接段40相连接,横向连接段40为两个焊接单元1相互之间为了实现横向连接而朝向对方所作出的延伸。横向连接段40的上方边缘设置有第三加强结构33,第三加强结构33对翅片100起到了加强筋的作用并着重加强横向连接段40的强度,使得横向连接段40在收热时不易发生热涨形变,避免了焊接时融化的焊料21所流经的路径发生形变而可能导致的焊接不周全,也使得横向连接段40在面对意外的撞击时具有更好的抗性,不易发生弯折或破损。进一步地,第三加强结构33也可以设置在横向连接端的下方边缘,从而进一步强化加强效果,本实施例不对此作出限定。

54.如图1和图2所示,较佳地,翅片100包括八个焊接单元1,具体为上下两排每排各四个焊接单元1,各排上的每两个焊接单元1纵向通过纵向连接段50连接;翅片100的横向双侧上设置有第四加强结构34,第四加强结构34自各纵向连接段50靠近翅片100的横向双侧的一端沿焊接单元1的边缘向下延伸与换热管孔10相齐平的位置。

55.在具体实施时,焊接单元1通过纵向连接段50相连接,纵向连接段50为两个焊接单元1相互之间为了实现纵向连接而朝向对方所作出的延伸。第四加强结构34对翅片100起到了加强筋的作用并着重加强焊接时受热最为集中的焊接孔20附近的翅片100部分,使得在收热时焊接孔20附近的翅片100部分不易发生热涨形变,避免了焊接时融化焊料21所流经的路径发生形变而可能导致的焊接不周全,也使得焊接孔20附近的翅片100部分在面对意外的撞击时具有更好的抗性,不易发生弯折或破损。

56.如图1和图2所示,较佳地,两个焊接孔20位于焊接单元1的上部,两个焊接孔20的圆心与换热管孔10的圆心之间的两个连线的夹角为40度。

57.在具体实施时,位于焊接单元1上部的两个焊接孔20与换热管孔10的圆心之间的两个连线的夹角为40度,从而使得焊接过程中焊接孔20内部融化的焊料21以夹角作为引流用的倾斜角度,流至夹角部分之间的换热孔部分,进一步保障了焊接的周全。若上述夹角过大,则换热管孔10上方位于两个焊接孔20之间的区域容易缺失钎料;若上述夹角过小,则无法起到分散钎料的作用。作为可替代方案,焊接单元1上也可以具有多于两个的焊接孔20,例如三个或四个,其中每两个相邻的焊接孔20的圆心同样与换热管孔10的圆心之间的两个连线的夹角呈角度,本实施例不对此作出限定。

58.如图1和图2所示,较佳地,焊接孔20相对于沿换热管孔10的中心轴线延伸的竖直平面相对称。

59.在具体实施时,焊接孔20相对于沿换热管孔10的中心轴线延伸的竖直平面相对称,从而保障了各焊接孔20与换热管孔10上距离焊接孔20最远点之间的路径对称且相等,使得焊接步骤中融化的焊料21得以用相同的速率通过各自的路径流经换热管孔10的左右半侧,进一步保障了焊接的均匀和周全。焊接孔20而当各焊接单元1上设置有多于两个的焊接孔20时,例如三个或四个焊接孔20时,这些焊接孔20同样相对于沿换热管孔10的中心轴线延伸的竖直平面相对称。

60.如图1和图2所示,较佳地,焊接孔20的内切圆与换热管孔10相切。

61.在具体实施时,焊接孔20的内切圆与换热管孔10相切从而保障了焊接孔20的内部空间得以直接容纳完整的圆柱状焊料21,焊料21不必经过打磨加工便能插设在焊接孔20

中,使得焊接步骤前的准备工作更为简单方便。

62.如图1和图2所示,较佳地,焊接孔20与换热管孔10的半径大小比例为1:4。

63.在具体实施时,焊接孔20与换热管孔10的半径大小比例为1:4。从而焊接孔20内所插设的焊料21量足够流经换热管孔10的全周,进一步保障了焊接的周全。若上述比例过大,则容易造成钎料的浪费,若上述比例过小,则钎料可能不足,影响焊接质量。

64.未在图中示出,进一步地,换热管孔10上设置有引流槽60,引流槽60自焊接孔20延伸并环绕换热管孔10。

65.在具体实施时,引流槽60为与换热管孔10同轴的环状半开放通道,并为与换热管孔10同轴的环状半开放通道,并为焊接步骤中融化的焊料21规划出了清晰且明确的流动路径,因而引流槽60为焊料21起到了引导作用,融化的焊料21根据引流槽60从焊接孔20流经换热管孔10的全周,保障了焊接的均匀周全。

66.如图3所示,本实施例还提供一种热交换器200,其包括上述的翅片100,翅片100通过换热管孔10套设在换热管11外。

67.在具体实施时,翅片100和换热管11之间焊接完全,翅片100与换热管11之间的接触面积大,实现了热交换器200的良好导热和换热效果,同时保证换热管11与翅片100之间的牢固连接,提高翅片100的钎焊良品率。

68.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。