1.本发明涉及电子领域,具体涉及一种无电解镀锡溶液及应用。

背景技术:

2.随着智能手机屏幕的扩大,覆晶薄膜(chip on film或者chip on flex,简称cof)被用于连接显示器和基板的电路。cof是在由pi(polyimide,聚酰亚胺)膜上形成的铜(回路)配线,安装驱动集成电路(ic)的产品。关于驱动集成电路和铜配线的连接,一般的方法是将金凸点(ic侧)和铜配线上形成的sn镀层超声波连接。铜配线上镀锡通常是将铜配线浸入镀锡溶液,通过铜和锡的置换,使锡沉积在铜配线上,因此既不需要使用电,也不需要电解锡(浸渍锡)。然而现有的镀锡溶液由于形成的粒子粗糙而存在焊料润湿性差的缺陷。

技术实现要素:

3.针对上述问题,本发明提供一种无电解镀锡溶液及应用,所述无电解镀锡溶液通过引入特殊结构的光泽剂并调控无电解镀锡溶液的组成,不仅可以实现稳定的镀锡析出,而且能够显著改善焊料润湿性,避免由于焊料润湿性差引起的粒子粗糙缺陷。

4.第一方面,本发明提供一种无电解镀锡溶液。所述无电解镀锡溶液除溶剂外,还包括:(a)产生锡(ii)离子的锡源;(b)无机酸和有机酸中的至少一种;(c)具有硫脲骨架的化合物;(d)抗氧化剂;(e)光泽剂,所述光泽剂选自具有结构ho-r

1-s-r

2-s-r

3-oh的二硫化物和/或具有结构ho-r

4-s-r

5-oh的单硫化物;在所述结构ho-r

1-s-r

2-s-r

3-oh中,r1和r3独立地选自碳原子为1~8的直链烷基或支链烷基,r2选自氢原子、碳原子为1~8的直链烷基或支链烷基,其中,r1和r3可以相同也可以不同;在所述结构ho-r

4-s-r

5-oh中,r4和r5独立地选自碳原子为1~8的直链烷基或支链烷基,其中,r4和r5可以相同也可以不同。

5.较佳地,所述无电解镀锡溶液除溶剂外,还包括:(a)5-80g/l的产生锡(ii)离子的锡源;(b)5-450g/l的无机酸和有机酸中的至少一种;(c)10-350g/l的具有硫脲骨架的化合物;(d)10-300g/l的抗氧化剂;(e)101-300g/l的光泽剂,所述光泽剂选自具有结构ho-r

1-s-r

2-s-r

3-oh的二硫化物和/或具有结构ho-r

4-s-r

5-oh的单硫化物;在所述结构ho-r

1-s-r

2-s-r

3-oh中,r1和r3独立地选自碳原子为1~8的直链烷基或支链烷基,r2选自氢原子、碳原子为1~8的直链烷基或支链烷基,其中,r1和r3可以相同也可以不同;在所述结构ho-r

4-s-r

5-oh中,r4和r5独立地选自碳原子为1~8的直链烷基或支链烷基,其中,r4和r5可以相同也可以不同。

6.较佳地,所述无电解镀锡溶液除溶剂外,还包括:(a)5-80g/l的产生锡(ii)离子的锡源;(b)5-450g/l的无机酸和有机酸的至少一种;(c)10-350g/l的具有硫脲骨架的化合物;(d)10-300g/l的抗氧化剂;(e)光泽剂,所述光泽剂选自具有结构ho-r

1-s-r

2-s-r

3-oh的二硫化物和/或具有结构ho-r

4-s-r

5-oh的单硫化物;在所述结构ho-r

1-s-r

2-s-r

3-oh中,r1和r3独立地选自碳原子为1~8的直链烷基或支链烷基,r2选自氢原子、碳原子为1~8的直链烷基或支链烷基,其中,r1和r3可以相同也可以不同;在所述结构ho-r

4-s-r

5-oh中,r4和r5独

立地选自碳原子为1~8的直链烷基或支链烷基,其中,r4和r5可以相同也可以不同;(f)1-50g/l的表面活性剂。

7.较佳地,所述具有硫脲骨架的化合物其硫脲骨架上的硫原子未被取代,硫脲骨架上的氮原子未被取代或至少一个氮原子被烷烃、烯烃所取代,或者两个氮原子以碳链连接成环状。

8.较佳地,具有硫脲骨架的化合物的结构为其中,r4选自烷烃或烯烃基,优选地,r4选自甲基、乙基或烯丙基;r5选自烷基或氢原子,优选地,r5选自甲基或氢原子;r6选自烷基或氢原子,优选地,r6选自甲基、乙基或氢原子。

9.较佳地,具有硫脲骨架的化合物的结构为其中,n为1~10的任意自然数;优选地,n为1。

10.较佳地,所述抗氧化剂至少含有次磷酸和/或次磷酸盐。

11.较佳地,所述有机酸具有与作为锡源的可溶性锡盐相同的阴离子。

12.较佳地,所述表面活性剂包括非离子表面活性剂和两性表面活性剂的至少一种。

13.第二方面,本发明还提供上述任一项所述的无电解镀锡溶液在铜镀锡中的应用。

附图说明

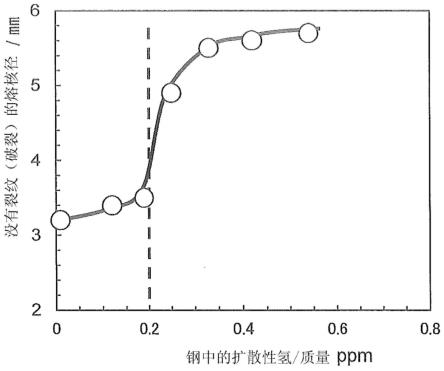

14.图1是对比例1的镀锡膜层的sem图;

15.图2是对比例3的镀锡膜层的sem图;

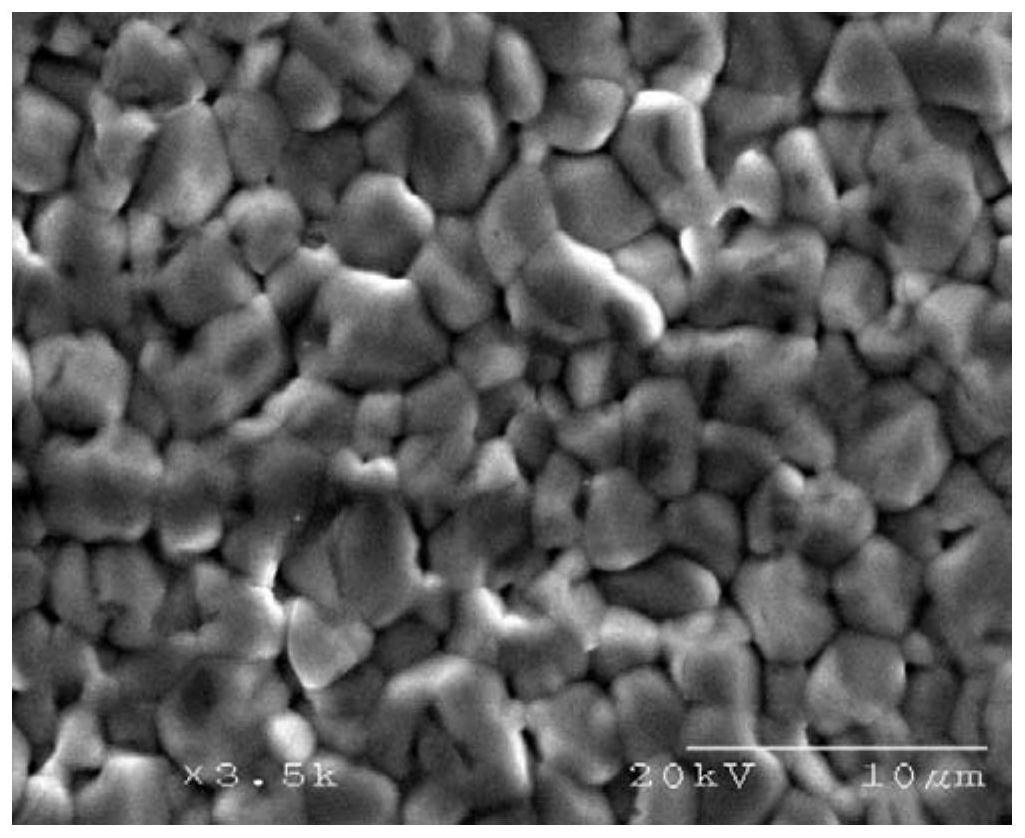

16.图3是实施例1的镀锡膜层的sem图。

具体实施方式

17.通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

18.本发明提供的无电解镀锡溶液,除溶剂外,还包括:(a)产生锡(ii)离子的锡源;(b)无机酸和有机酸中的至少一种;(c)具有硫脲骨架的化合物(硫脲系化合物);(d)抗氧化剂;(e)光泽剂,所述光泽剂选自具有结构ho-r

1-s-r

2-s-r

3-oh的二硫化物和/或具有结构ho-r

4-s-r

5-oh的单硫化物;在所述结构ho-r

1-s-r

2-s-r

3-oh中,r1和r3独立地选自碳原子为1~8的直链烷基或支链烷基,r2选自氢原子、碳原子为1~8的直链烷基或支链烷基,其中,r1和r3可以相同也可以不同;在所述结构ho-r

4-s-r

5-oh中,r4和r5独立地选自碳原子为1~8的直链烷基或支链烷基,其中,r4和r5可以相同也可以不同。本发明首次提出通过向无电解镀锡溶液引入上述结构的光泽剂来改善锡镀层的焊料润湿性。平滑的sn粒子析出,有助于获得表面状态光滑的镀锡膜,这利于提高焊料的润湿性。反之,粗糙的sn粒子形状会导致焊料润湿性差。

19.本发明之所以将光泽剂的浓度控制在101-300g/l的范围内,是为了使平滑的(锡)

粒子析出形状稳定。如果光泽剂的浓度低于101g/l,会导致粒子不平滑,没有焊料润湿性改善效果。如果光泽剂的浓度高于300g/l,会导致sn析出速度降低,生产率恶化。优选地,光泽剂的浓度在101-250g/l之间,最优选在105-200g/l之间。

20.一些技术方案中,所述光泽剂的结构通式为ho(ch2)ns(ch2)ms(ch2)noh,其中,m为0-8的任意自然数,n为1-8的任意自然数。应注意,上述取值不应作为限制本发明创造性的所在。作为示例,所述光泽剂选自2,5-二硫-1,6-己二醇、3,6-二硫-1,8-辛二醇、4,7-二硫-1,10-癸二醇、二硫二甲醇、二硫二乙醇和二硫二丙醇中的至少一种。此时,m=0,2;n=1,2,3。

21.表1

22.另一些技术方案中,所述光泽剂的结构通式为ho(ch2)

p

s(ch2)

p

oh,其中,p为1-8的任意自然数。应注意,上述取值不应作为限制本发明创造性的所在。作为示例,所述光泽剂选自2-2

’‑

硫代二乙醇、3,3

’‑

硫代二丙醇中的至少一种。

23.表2

24.锡(ii)离子是二价锡离子,来自多种能够在溶液中产生该离子的锡化合物(锡盐)。一些实施方式中,锡盐为可溶性亚锡盐。锡盐的组成不受限制,只要满足提供二价锡离子即可。优选地,所述锡盐为锡(ii)的有机酸盐,包括但不限于甲烷磺酸锡、柠檬酸酸锡、苹果酸锡、酒石酸锡中的一种或几种。所述锡盐也可以为锡(ii)的无机酸盐,包括但不限于硫酸锡、醋酸锡等。具体实施方式中采用甲烷磺酸锡,具有路易斯酸离子,呈现弱酸性,在溶剂中的溶解度佳。产生锡(ii)离子的锡源在无电解镀锡溶液中的浓度可为5-80g/l。超出上述范围会导致sn析出速度降低,或者促进sn被过量氧化,电镀液的寿命降低。上述锡盐的浓度优选为20~50g/l。

25.硫脲系化合物的作用是与铜形成络合物而产生电位偏移。所述硫脲系化合物硫脲骨架上的硫原子未被取代,硫脲骨架中的氮原子未被取代或至少一个氮原子被烷烃、烯烃所取代,或者两个氮原子以碳链连接成环状。

26.当硫脲骨架中的氮原子未被取代或至少一个n原子被烷烃、烯烃所取代,硫脲系化

合物的结构为其中,r4选自烷烃或烯烃基,优选地,r4选自甲基、乙基或烯丙基;r5选自烷基或氢原子,优选地,r5选自甲基或氢原子;r6选自烷基或氢原子,优选地,r6选自甲基、乙基或氢原子。

27.当硫脲骨架的两个氮原子以碳链连接成环状,硫脲系化合物的结构为其中,n为1~10的任意自然数;优选地,n为1。

28.一些技术方案中,硫脲系化合物包括硫脲、二甲基硫脲、二乙基硫脲、三甲基硫脲、二乙基硫脲、烯丙基硫脲和亚乙基硫脲中的至少一种。

29.上述硫脲系化合物在无电解镀锡溶液中的浓度为10-350g/l。优选为100-300g/l。硫脲系化合物的浓度超出上述范围,会导致sn析出速度降低,或者因析出速度过剩而导致sn异常析出。如果在无电解镀锡溶液中省略硫脲系化合物,则无电解镀锡溶液形成的锡镀层不会形成。

30.中国专利cn1549875a使用有机增亮剂,例如醛的类似物(aldehyde analog)等,或胺基增亮剂例如铵盐等,可以形成细密而且牢固的沉积膜,该沉积膜在电镀之后立刻具有改良的焊料润湿性。镀锡包含电镀和无电解镀两种方式,其中无电解镀包括还原型和置换型。本发明的无电解镀锡溶液是与电镀锡有很大不同的析出方法。因此本发明和中国专利cn1549875a对提高焊料润湿性具有完全不同的作用机制。具体而言,本发明的置换型无电解镀锡溶液使用以硫脲系化合物为代表的硫系化合物作为络合剂,硫系络合剂的特异举动使锡在铜上析出。锡与铜相比离子化倾向高,即由于是贱金属,所以在铜的表面上不会发生置换引起的析出反应。但是,铜在硫脲化合物等硫系化合物络合剂的存在下,其氧化还原电位变得更易移动,实际上离子化倾向比锡高并作为贱金属而动作。因此,铜在电路中残留电子而溶解于液体中,锡离子(2价)得到该电子,在铜电路上作为金属析出。

31.各标准氧化还原电位e0(v)及反应由下式表示:氧化还原电位(25℃)cu

e-→

cu

o e= 0.522(v)sn

2

2e-→ꢀ

sn

o e=-0.140(v)

32.如下所示硫系络合剂和铜配位发生电位的逆转现象:cu2s 2e-→

2cuo s2‑ e=-0.560(v)

33.置换型无电解镀锡的析出反应:sn

2

2cuo→

sno 2cu

34.本发明通过在无电解镀锡溶液中引入抗氧化剂的作用是防止由于锡(ii)至锡(iv)的转化引起的电镀液浑浊。优选使用含有次磷酸根离子的抗氧化剂。所述含有次磷酸根离子的抗氧化剂优选为次磷酸和/或次磷酸盐。所述次磷酸盐包括但不限于次磷酸钠、次磷酸钾等。上述抗氧化剂在无电解镀锡溶液中的浓度为10-300g/l。抗氧化剂的浓度超出上述范围,会导致因抗氧化剂偏少而促进sn

2

氧化引起恶化电镀液寿命,或者抗氧化剂过量导

致sn析出速度过剩引起sn析出异常。优选地,抗氧化剂在无电解镀锡溶液中的浓度为50-160g/l。如果在无电解镀锡溶液中省略抗氧化剂,则无电解镀锡溶液形成的锡镀层变得粗糙。

35.无电解镀锡溶液包括无机酸和有机酸中的至少一种。优选地,所述无电解镀锡溶液的ph《1。通过具有如上所述的ph值,可以避免酸过量或不足导致sn析出速度降低,利于获得优异的镀锡膜。本领域常用的有机酸和无机酸均可以适用于本发明。一些技术方案中,所述有机酸包括但不限于甲烷磺酸、葡萄糖酸、柠檬酸、苹果酸、酒石酸等。优选地,采用与锡源具有相同阴离子的有机酸。例如,锡源为甲烷磺酸锡,则相应地酸液为甲烷磺酸。另一些技术方案中,采用无机酸也可以实现本发明的技术目的。所述无机酸包括但不限于硫酸、盐酸、焦磷酸中的一种或几种。作为优选,无机酸和有机酸中的至少一种的浓度为5-450g/l。

36.所述无电解镀锡溶液还包括溶剂。可选自纯水、甲醇、乙醇中的一种或几种。上述溶剂在无电解镀锡溶液中的浓度可为300-600g/l。

37.一些技术方案中,还可以在无电解镀锡溶液中引入表面活性剂。所述表面活性剂包括但不限于非离子表面活性剂、阴离子表面活性剂、阳离子表面活性剂和两性表面活性剂中的至少一种。优选地,所述表面活性剂为非离子表面活性剂和两性表面活性剂的至少一种。更优选地,所述表面活性剂为非离子表面活性剂。上述表面活性剂可以单独使用,也可以包含两种或者更多种的混合物使用。作为示例,所述表面活性剂可为聚氧乙烯十二烷基苯醚。

38.制备无电解镀锡溶液。准备无电解镀锡溶液的原料后搅拌均匀即可。搅拌方式、搅拌温度、搅拌转速和搅拌时间可根据实际需求进行变化。一些实施方式中,在50~60℃搅拌1~2小时。

39.将铜材在上述无电解镀锡溶液中于50-80℃保持10-60分钟直至形成所需厚度的镀锡膜层。例如,在65℃保持30分钟。作为示例,上述无电解镀锡溶液在铜线表面形成的镀锡膜层的厚度为0.8~1.5μm。

40.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

41.比较例1-3和实施例1-18

42.按照表3、表4和表5的组成准备无电解镀锡溶液的原料,并在50℃搅拌2小时即得无电解镀锡溶液。

43.镀锡层试样的制备:将铜材压延形成铜板。铜板的尺寸为25

×

25mm,厚度为0.2mm。将铜板在酸性脱脂液(市售的商业型酸性脱脂液即可)中室温浸泡30秒进行脱脂。用纯水冲洗脱脂后的铜板。继续用体积分数10%的硫酸室温浸泡30秒。用纯水冲洗酸洗后的铜板。将铜板在无电解镀锡溶液中在65℃保持30分钟形成镀锡膜层。完成镀锡后,用纯水冲洗并用70℃的热水洗涤,然后干燥。

44.表3

45.表4

46.表5

47.可焊性测试仪是一种用于评估焊料湿润性的测试仪器,使用被称为湿润平衡法(meniscograh)的测试方法,通过测量零交叉时间(zero-crossing time)来测定镀锡层的焊料润湿性。具体是将试样浸入焊料浴,直至湿润应力变为0的时间。体现了焊料被湿润的速度。湿润速度越快,过零时间越短,焊料湿润性越好。

48.表6零交叉时间测量条件表6零交叉时间测量条件

49.通过微观形貌和表观光泽表征镀锡膜层的表面粗糙情况。采用株式会社

シロ

(shiro)产业制的型号为m396rf-20sn的光泽计进行表观光泽评价。图1是对比例1的微观形貌,可以看出,sn粒子整体呈突起状析出,表面状态粗糙。对比例1的镀锡膜层外观色调为灰色,焊料润湿性差。对比例2的镀锡膜层与对比例1表观相似。图2是对比例3的微观形貌,可以看出,sn粒子的一部分呈突起状析出,表面状态稍粗糙。对比例3的镀锡膜层外观色调为灰白色,焊料润湿性差。图3是实施例1的表面微观形貌,可以看出,sn粒子平滑析出,表面状态光滑。实施例1的镀锡膜层外观色调半光泽,焊料润湿性良好。实施例2-18的镀锡膜层与实施例1表观相似。

50.本发明所述无电解镀锡溶液使锡粒子以平滑形状析出,从而提高了焊料润湿性。各实施例的镀锡膜层的零交叉时间在3秒以下。反之,对比例的无电解镀锡溶液形成的锡镀层的焊料润湿性增加至5秒以上。

51.综上,本发明的无电解镀锡溶液不通电,在无电解的条件下获得具有平滑的sn析出的置换电镀膜。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。