1.本发明涉及大规格高铝合金圆坯连铸工艺技术领域,尤其涉及一种高铝渗氮钢的大圆坯连铸工艺方法。

背景技术:

2.含铝量较高的cr-mo-al钢属于合金结构钢中的高级氮化钢,也属于高强度钢。cr-mo-al钢主要用于气体渗氮,钢中的al元素是提高淡化层硬度的主要合金元素,它与氮形成高度弥散的氮化铝,其硬度极高,可达9-10莫氏硬度,由于铝、铬、钼元素的共同作用,cr-mo-al钢淡化后的表面硬度可达1100-1200hv;cr-mo-al钢与渗碳钢相比,钢的表面氮化层硬度和耐磨性均较渗碳钢为高,所以经过氮化的零件经久耐用,性能较好。基于模铸工艺cr-mo-al钢存在着严重的质量的问题,模铸的cr-mo-al钢经常出现较严重的点状偏析,它在横向低倍试样上呈点状分布,在纵向低倍试样上呈气体通道形状分布;钢锭经常产生表面夹杂或皮下夹杂,轧制后往往在钢坯表面形成夹杂裂纹。钢中气体的存在和钢锭结晶条件对点状偏析的形成有着重要的影响,尽量降低钢中气体含量和钢锭均匀快速冷却,能够显著改善cr-mo-al钢中的点状偏析,通过连铸工艺可实现连铸坯的均匀快速冷却。 cr-mo-al钢中含有0.70-1.10%的al,所以钢水的黏度较大,流动性差,连铸的可浇性差,由于钢水铝含量极高浇铸过程易二次氧化生成出现结瘤而断浇。此外钢中【al】容易与渣中sio2反应,导致钢水增硅、钢水中铝的氧化导致连铸保护渣性能发生变化,影响钢的成分控制、钢的洁净度、铸坯表面质量,因此冶炼过程必须采用专用的精炼渣系,连铸过程采用专用保护渣及中包覆盖剂,全流程防止二次氧化措施,才能保证铸坯内部及表面质量的最佳控制。

3.目前该类钢种主要由模铸工艺生产,通过模铸浇铸成锭-初轧开坯-锻造,工序时间长、成本高,同时模铸工艺生产质量稳定性较差,生产效率低,探伤合格率较低,导致成材率低。因此,本发明的方法实现了大圆坯连铸生产,大规格圆连铸坯直接用于锻造。

4.本发明目的是实现高铝渗氮钢的连铸工艺替代模铸工艺,连铸过程采用专用保护渣及中包覆盖剂,全流程防止二次氧化措施,减少模铸工艺经常出现较严重的点状偏析、轧制后钢坯表面夹杂裂纹的现象;解决大圆坯连铸的可浇性差,钢中易生成a1203夹杂出现结瘤而断浇的问题,以提高钢水纯净度和钢坯成材率。

技术实现要素:

5.本发明的目的就是针对上述问题,提供一种高铝渗氮钢的大圆坯连铸工艺方法。

6.本发明的目的是这样实现的:一种高铝渗氮钢的大圆坯连铸工艺方法,包括以下步骤:步骤一:在lf炉内进行还原和调渣操作,精炼渣成分:cao:50-55%,sio2:2-5%,al2o3:30-38%;当钢水温度达到1560-1570℃,钢水的成分符合以下要求,喂入铝线调整成分后送电20-25min,同时进行白渣还原25-30分钟;钢水的成分:c:0.36

‑ꢀ

0.41;si:0.25-0.40;mn: 0.30-0.60;p:≤0.025 ;s:≤0.015;cr: 1.40

ꢀ‑

1.60; cu:≤0.2;mo:0.18-0.25;al:0.8-1.0;其余为fe及其它残余元素;步骤二:在vd炉进行钢水的脱氢处理,vd 处理高真空度≤

67pa下保持时间15-20分钟;破空后进行底吹氩软搅拌15-25分钟;钢水氢含量控制[h]≤2ppm;步骤三:开浇前中包充氩时间5-7min;中包充氩流为70-80nl/min;步骤四:将大包的钢水浇注到中间包内,过热度30-40℃;浸入水口插入深度120

‑ꢀ

125mm,拉速0.24-0.26min;步骤五:连铸工序:采用专用结晶器保护渣,液渣层厚度控制在8-10mm;步骤六:采用三段搅拌:铸流搅拌:300a/2.5hz;二冷搅拌:250a/2.5hz;末端搅拌:400a/1.2hz。

[0007]

步骤一精炼渣成分:cao:50-55%;sio2:2-5%;al2o3:30-38%,钢水中全铝与酸溶铝的比例:ais/ai

t

≥0.98。

[0008]

步骤四中水口选用四孔浸入式水口。

[0009]

步骤三中的中包使用低硅中包覆盖剂成分: cao:40-50%;sio2:2-3%;al2o3:30-35%。

[0010]

步骤五中结晶器振动采用高频率低振幅,具体是结晶器振动频率系数m值300,振程系数c值3.5,负滑脱率:-80%到-90%。

[0011]

步骤五中专用结晶器保护渣为碱性高玻璃化连铸保护渣,成分:cao:25-30%;sio2:25-30%;al2o3:5-10%;mgo:3-5%。

[0012]

本发明的有益效果是: 通过实施本发明的连铸方法,消除了连铸开浇过程漏钢、过程结瘤断浇等问题,实现了高铝渗氮钢的大圆坯作为锻造坯直接使用;大规格连铸坯替代模铸,消除了模铸钢存在的成分偏析、表面质量差、锻件探伤合格率低的问题;相比模铸工艺成材率提升10-12%,制造成本降低10%以上。

具体实施方式

[0013]

本发明的技术构思是:1、采用专项精炼造渣工艺,以及采用喂入铝线的方式,实现精炼过程的铝回收率达到90%以上,大幅度减少钢水中a1

203

夹杂的生成,获得al含量大于1%的大规格连铸圆坯。实现钢水中ai成分的精准控制。精炼渣主要成分:cao:50-55%;sio2:2-5%;al2o3:30-38%,钢水中全铝与酸溶铝的比例: ais/ai

t

≥0.98,al元素是提高淡化层硬度的主要合金元素,当钢水中化学成分al:0.85-1.50%时,钢材的渗氮效果最佳。当刚水中的al含量超过0.5%时,钢水中的al元素极容易氧化形成a1

203

夹杂;因此必须通过专有的渣系进行控制,减少a1

203

的生成,钢水中al以酸溶剂铝的形式存在:ais/ai

t

≥0.98。

[0014]

2、在lf精炼炉调整温度和造专项精炼渣,以及采用喂入铝线的方式进行成分调整,精炼渣主要成分:cao:50-55%;sio2:2-5%;al2o3:30-38%; ai成分控制在1.10%。成分符合要求后,用底吹氩气进行吹氩搅拌,使钢液成分和温度均匀,镇静10-15min,促使夹杂物充分上浮去除。

[0015]

3、vd处理总时间25-30分钟,高真空度(67pa)保持时间≥15分钟,处理过程中合理调节氩气流量,有利于夹杂物的快速上浮和充分脱气,vd后软搅拌时间≥15分钟。

[0016]

4、连铸工序结晶器振动采用高频率低振幅开浇,负滑脱率:-90%;结晶器使用高碱性高玻璃化连铸保护渣。对于φ690mm大断面铸坯,使用cao/al

203

=3-4、cao/si02=0.7-1.1的结晶器保护渣可保证铸坯表面质量良好;高的结晶器振动负滑动率可有效改善拉坯阻力,减少漏钢风险。

[0017]

5、中包使用低硅中包覆盖剂;中包充氩时间大于5min;中包充氩流量控制70-80nl/min。低硅中包覆盖剂的使用杜绝钢水中的al和覆盖剂中si02反应,造成刚水中al

203

的增加和钢水中si的增加,影响钢水成分的稳定性和可浇性。

[0018]

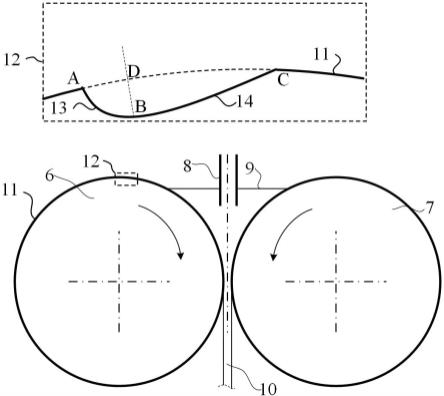

6、ф690断面结晶器及中包控制:(1)结晶器振动采用高频率低振幅,负滑脱率:-90%;水口选用四孔浸入式水口,插入深度为结晶器钢液面以下125mm。(2)结晶器使用高碱性高玻璃化连铸保护渣,中包使用低硅中包覆盖剂。(3)中包充氩时间大于5min;中包充氩流量控制70-80nl/min。大断面圆坯连铸,在圆坯连铸二冷区域设置电磁搅拌,(4)ф690断面连铸坯,采用三段搅拌:铸流搅拌:300a/2.5hz;二冷搅拌:250a/2.5hz;末端搅拌:400a/1.2hz。圆坯连铸坯能作为锻造大断面锻件的坯料直接使用。

[0019]

本发明的高铝渗氮钢包括下述依次的步骤:1、在lf炉内进行还原和调渣操作, 精炼炉调整温度和成分后,钢水的成分(质量百分比)符合以下要求,喂入铝线调整成分后送电时间大于20min;同时进行白渣还原25分钟。

[0020]

c 0.36

‑ꢀ

0.41 ;si 0.25-0.40;mn 0.30-0.60 ;p ≤ 0.025 ;s ≤ 0.015 ;cr 1.40

ꢀ‑

1.60 ; cu ≤0.2 ;mo 0.18 ~ 0.25 ;al:0.8-1.0;其余为fe及其它残余元素 。

[0021]

2、在vd炉进行钢水的脱氢处理,vd 处理高真空度(≤67pa)下保持时间≥15 分钟;破空后进行底吹氩软搅拌15-25分钟;钢水氢含量控制[h] ≤2ppm。

[0022]

3、开浇前中包充氩时间大于5min;中包充氩流量70-80nl/min。

[0023]

4、将大包的钢水浇注到中间包内,过热度30-40℃;浸入水口插入深度120

‑ꢀ

125mm ;拉速0.24min。

[0024]

5、专用结晶器保护渣,液渣层厚度严格控制在8-10mm。

[0025]

6、ф690断面连铸坯,采用三段搅拌:铸流搅拌: 300a/2.5hz;二冷搅拌: 250a/2.5hz;末端搅拌: 400a/1.2hz。

[0026]

本发明的连铸方法生产的断面为ф690断面连铸圆坯,铸坯中心低倍质量(中心裂纹、偏析等)较好、铸坯表面符合锻造坯表面要求,可作为锻造坯直接使用,制造成本降低10%以上。

[0027]

下面结合实施例详细说明本发明的大圆坯连铸方法的具体实施方式,但本发明的具体实施方式不局限于下述的实施例。

[0028]

本实施例是在ф690断面的三机三流圆坯连铸机上进行的,钢种38crmoal,产品高等级渗氮钢锻造坯,成品化学成分质量百分比目标要求为:c 0.36

‑ꢀ

0.41 ;si 0.25-0.40;mn 0.30-0.60 ;p ≤ 0.025 ;s ≤ 0.015 ;cr 1.40

ꢀ‑

1.60 ; cu ≤0.2 ;mo 0.18 ~ 0.25 ;al:0.8-1.0;其余为fe及其它残余元素。

[0029]

本实施例包括下述依次的步骤:1、在lf炉内进行还原和调渣操作, 精炼炉调整温度和成分后,钢水的成分(质量百分比)符合以下要求,喂入铝线调整成分后送电时间大于20min;同时进行白渣还原25分钟。

[0030]

c 0.36

‑ꢀ

0.41 ;si 0.25-0.40;mn 0.30-0.60 ;p ≤ 0.025 ;s ≤ 0.015 ;cr 1.40

ꢀ‑

1.60 ; cu ≤0.2 ;mo 0.18 ~ 0.25 ;al:0.8-1.0;其余为fe及其它残余元素。

[0031]

专项精炼渣成分:cao:50-55%,sio2:0-1% , ai

203

:30-38%;mgo:5-8%2、在vd炉进行钢水的脱氢处理,vd 处理高真空度(≤67pa)下保持时间≥15 分钟;破空后进行底吹氩软搅拌15-25分钟;钢水氢含量控制[h] ≤2ppm。

[0032]

3、开浇前中包充氩时间大于5min;中包充氩流量70-80nl/min;连铸过程中包使用低硅中包覆盖剂。

[0033]

4、将大包的钢水浇注到中间包内,过热度30-40℃;浸入式四孔水口插入深度120

‑ꢀ

125mm ;拉速0.24min ,全过程恒拉速。

[0034]

5、连铸工序针对该钢种进行结晶器的专用参数设置:结晶器振动采用高频率低振幅开浇,负滑脱率:-90%;结晶器冷却水流量为4000l/min;结晶器使用高碱性高玻璃化连铸保护渣,液渣层厚度严格控制在8-10mm。

[0035]

6、ф690断面连铸坯,采用三段搅拌:m-ems: 300a/2.5hz;e-ems: 250a/2.5hz;f-ems: 400a/1.2hz;三段式电磁搅拌:开浇后启动铸流搅拌和二冷搅拌,铸坯进入17.5米位置是自动启动末端搅拌。

[0036]

实施例一1、在lf炉内进行还原和调渣操作, 精炼炉调整温度和成分后,钢水的成分(质量百分比)控制,喂入铝线调整成分后送电时间25min;同时进行白渣还原25min。

[0037]

c :0.38 ;si: 0.30;mn :0.55 ;p :0.012 ;s :0.005 ;cr :1.52 ; cu :0.02 ;mo :0.21 ;al:0.93;其余为fe及其它残余元素 。

[0038]

2、在vd炉进行钢水的脱氢处理,vd 处理高真空度(52pa)下保持时间17分钟;破空后进行底吹氩软搅拌21分钟;钢水氢含量控制[h] :0.9ppm。

[0039]

3、开浇前中包充氩时间6min;中包充氩流量75nl/min;连铸过程中包使用低硅中包覆盖剂。

[0040]

4、将大包的钢水浇注到中间包内,过热度36℃;浸入式四孔水口插入深度120mm ;拉速0.24min ,全过程恒拉速。

[0041]

5、连铸工序针对该钢种进行结晶器的专用参数设置:结晶器振动频率系数m值300,振程系数c值3.5;负滑脱率:-90%;结晶器冷却水流量为4000l/min;结晶器使用高碱性高玻璃化连铸保护渣,液渣层厚8mm。

[0042]

6、ф690断面连铸坯,采用三段搅拌:开浇后启动铸流搅拌: 300a/2.5hz;同时开启二冷搅拌: 250a/2.5hz;铸坯进入17.5米位置是自动启动末端搅拌: 400a/1.2hz。

[0043]

7、连铸圆坯经过水平矫直后进行切割成3米定尺坯,后续进行快锻机锻造成为成品锻件。

[0044]

实施例二1、在lf炉内进行还原和调渣操作, 精炼炉调整温度和成分后,钢水的成分(质量百分比)控制,喂入铝线调整成分后送电时间23min;同时进行白渣还原28min。

[0045]

c :0.40 ;si: 0.31;mn :0.52 ;p :0.010 ;s :0.006 ;cr :1.53 ; cu :0.01 ;mo :0.19 ;al:0.95;其余为fe及其它残余元素 。

[0046]

2、在vd炉进行钢水的脱氢处理,vd 处理高真空度(56pa)下保持时间16分钟;破空后进行底吹氩软搅拌20分钟;钢水氢含量控制[h] :0.85ppm。

[0047]

3、开浇前中包充氩时间6min;中包充氩流量80nl/min;连铸过程中包使用低硅中包覆盖剂。

[0048]

4、将大包的钢水浇注到中间包内,过热度35℃;浸入式四孔水口插入深度125mm ;拉速0.25min ,全过程恒拉速。

[0049]

5、连铸工序针对该钢种进行结晶器的专用参数设置:结晶器振动频率系数m值300,振程系数c值3.5;负滑脱率:-90%;结晶器冷却水流量为4000l/min;结晶器使用高碱性高玻璃化连铸保护渣,液渣层厚9mm。

[0050]

6、ф690断面连铸坯,采用三段搅拌:开浇后启动铸流搅拌: 300a/2.5hz;同时开启二冷搅拌: 250a/2.5hz;铸坯进入17.5米位置是自动启动末端搅拌: 400a/1.2hz。

[0051]

7、连铸圆坯经过水平矫直后进行切割成3米定尺坯,后续进行快锻机锻造成为成品锻件。

[0052]

本发明通过控制精炼造渣工艺,喂入铝线控制铝成分的方式,大幅度减少钢水中a1

203

夹杂的生成,钢水中全铝与酸溶铝的比例 ais/ai

t≥

0.98,获得al含量大于1%的大规格cr-mo-al系渗氮钢连铸圆坯;大断面圆坯结晶器参数专项设置,结晶器振动采用高频率低振幅,大负滑脱率浇铸工艺,杜绝高铝钢开浇阻力大,表面差的问题;在圆坯连铸二冷区域设置电磁搅拌,采用三段搅拌,获得表面质量好、低倍质量稳定的大规格连铸坯,替代模铸锭作为锻造大断面锻件的坯料直接使用。

[0053]

以上所述仅为本发明的具体实施例,但本发明所保护范围的结构特征并不限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。