一种fe-cr系软磁合金材料12fm的冶炼方法

技术领域

1.本发明涉及一种vim冶炼高纯净12fm合金材料的方法,具体是一种fe-cr系软磁合金材料12fm的冶炼方法,属于合金材料制备技术领域。

背景技术:

2.fe-cr系软磁合金材料12fm主要应用于电子仪器设备,属于铁素体软磁合金,因其相比于铁镍合金型、铁钴合金型及多元合金型软磁合金具有明显的成本优势,故而越来越受到重视。现有技术因内应力、夹杂、晶粒边界等因素增加畴壁运动阻力而恶化磁性能;传统冶炼方式在s、cr成分精准控制方面能力不够,在关键微量元素c、p脱除方面不彻底,导致产品性能不能满足用户需求。

3.目前急需一种高纯净的fe-cr系软磁合金材料12fm冶炼方法,以解决上述难题。

技术实现要素:

4.为解决fe-cr系软磁合金材料12fm“高命中率”“高纯净”冶炼难题,本发明提供了一种fe-cr系软磁合金材料12fm的冶炼方法,能够实现对c、p的极低控制(c:≦0.025%,p:≦0.020%),对s、cr等关键元素的极窄范围控制(s:0.28-0.35%,cr:11.80-12.20%)。

5.本发明的技术构思如下:

①

通过选用高纯原料解决p等有害元素污染以及s、cr等关键元素精准控制的问题,比如高纯纯铁yt01、高纯钼、高纯铬,除硫铁原料外严格控制s含量。

②

通过调整元素配比目标,实现mn、s等元素的内控范围控制。

③

通过优化fe、mo、cr等原料的入炉工艺,并配合合理的供电制度、真空制度,实现对原料喷溅、烧损、挥发等现象的控制。

④

通过控制合理的精炼温度、精炼时间、真空度以及电磁搅拌工艺,改善冶炼动力学条件,提升精炼效果。

⑤

针对硫的蒸汽压较高,真空状态加入会由大量挥发难题,通过氩气介入的方式进行控制。根据品种成分要求、装备特点,选用含s量25~30%的硫铁进行增s。针对硫铁密度低易上浮、难以进入钢液的问题,通过优化加料工艺、电磁搅拌等方法解决。

⑥

通过优化供电制度控制钢液温度,通过优化溜槽液位高低控制浇注速度大小,配合使用可以改善钢液热封顶环境,减少浇注过程成分波动,改善组织形态。

6.本发明提供的一种vim(真空感应炉)冶炼方法,主要包括原料选用、原料的规格及标准、匹配真空感应炉设备的加料工艺以及匹配产品特点的熔化、精炼、合金化、浇注工艺。本发明能够改进现有技术的不足,实现s、cr等关键元素的准确控制,实现c、p等有害元素的极低含量控制,制备出纯净度高合金材料。

7.本发明提供的fe-cr系软磁合金材料12fm的冶炼方法,包括以下内容:(1)加料工艺:分8次进行加料:第一次加料:纯铁490kg-510kg;第二次加料:纯铁590kg-610kg;第三次加料:纯铁790kg-810kg;第四次加料:纯铁790kg-810kg;

第五次加料:纯铁790kg-810kg;第六次加料:纯铁750kg-780kg;第七次加料:金属钼14kg-15kg 金属铬600kg-620kg;第八次加料(布袋加料):硫铁58kg-62kg,硅铁28kg-32kg,电解锰17.0kg-18.0kg;cr会降低钢液中有害气体活度,影响脱除,在熔化后期加入。硫铁、锰在氩气保护中加入,保证收得率。

8.(2)设计合理的加料期供电制度:熔化期层次供电工艺,保证炉料次序熔化,防止架桥、喷溅,保证坩埚热稳定性。加料期控制真空度控制在1pa以内,功率250~815kw。

9.具体地,0-60分钟、250kw,60-120分钟、500kw,120-180分钟、600kw,180分钟-精炼期、800kw;(3)精炼工艺:精炼温度控制在1620℃~1650℃,每隔35min搅拌5min,精炼时间60min-80min,精炼真空度小于1pa。

10.(4)增硫工艺:使用含s量25~30%的硫铁原料增s,在5000~6000pa氩气环境加入含硫原料,使用硫铁、硅铁、金属锰布袋混装方式进行合金化,辅以5min电磁搅拌。

11.(5)浇注工艺:采用“恒温变速”浇注工艺,通过供电制度维持钢液温度,通过溜槽液位高低控制浇注速度大小,改善钢液热封顶环境。

12.具体地,在5000~6000pa氩气环境下,采用上注方式,溜槽温度700~800℃,浇注温度1600~1630℃,水口φ30~40mm,具体地,浇注过程溜槽钢液液位为:浇注前期(0min-2min):液位高度为1/2~3/4,浇注中期(2min-7min):液位高度为3/4,浇注后期(7min以后):逐渐降低到1/4以下。

13.本发明的有益效果:(1)本发明通过对原料成分、表面质量以及尺寸的严格控制降低入炉杂质,熔化期合理控制真空度、加料工艺以及电工艺,可以有效减少喷溅,提高金属收得率。

14.(2)精炼期通过极致真空度、合理的精炼时间、电磁搅拌等,保证产品高纯净度。

15.(3)针对s、mn、si的合金化采取特殊工艺,浇注环节采用的“恒温变速”工艺,实现产品“高命中率”“高纯净”。实施后可以大幅降低废品率。

附图说明

16.图1为 fe-cr系软磁合金材料12fm熔化期电制度控制图;图2为 fe-cr系软磁合金材料12fm浇注期溜槽液位高度示意图。

具体实施方式

17.下面通过实施例来进一步说明本发明,但不局限于以下实施例。

18.实施例1:本实在太钢6t真空感应炉中实施,冶炼装炉量为5t,使用内径φ470mm双开铸铁锭模生产。

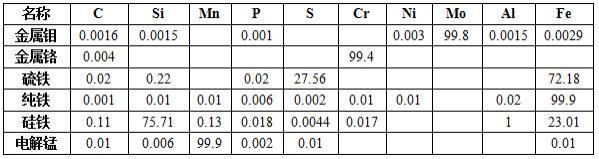

19.本实施例步骤如下:1.选用120mm*120mm以下金属原料冶炼,表面干净,并按照表1料单进行装配准备;

所使用原料及其主要成分如下表1:表12.使用加权配料法,具体有si靶值0.465wt%,mn靶值0.359wt%,s靶值0.332wt%,cr靶值12.135wt%,mo靶值0.289wt%;表23.熔化期炉料加入如下:第一次加料:纯铁500kg;第二次加料:纯铁600kg;第三次加料:纯铁800kg;第四次加料:纯铁800kg;第五次加料:纯铁800kg;第六次加料:纯铁768kg;第七次加料:金属钼14.5kg 金属铬610kg;第八次加料(布袋加料):硫铁60kg 硅铁30kg 电解锰17.5kg。

20.供电制度按照附图1进行控制,冶炼功率在250~805kw范围内调整,0-60分钟、253kw,60-120分钟、512kw,120-180分钟、605kw,180分钟-精炼期、803kw。

21.4. 精炼期真空度0.39pa,精炼温度1615℃,精炼期开始6min后搅拌5min,精炼期开始60min后搅拌5min,精炼时间68min。

22.5.合金化前充氩气5729pa,硫铁、硅铁、金属锰使用布袋混装入炉,搅拌5min,进行测温、取样操作,准备浇注;6.采用上注方式,溜槽温度745℃,浇注温度1618℃,使用φ35mm水口,功率500kw浇注了7min,之后300kw浇注3min完毕。浇注开始后2分钟左右,溜槽液位高度达到183mm,液位高度维持183mm共计7min30s后,人为干预降低液位至70mm,持续浇注2min30s,坩埚内钢液全部注入锭模,浇注结束。(溜槽高度是250mm)。浇注结束后冷却12h脱模。

23.下表3为冶炼结束后产品成分:表3 实施例1产品成分表。

24.实施例2:在太钢6t真空感应炉中实施,冶炼装炉量为4.987t,使用内径φ470mm双开铸铁锭模生产。

25.本实施例步骤如下:1.选用120mm*120mm以下金属原料冶炼,表面干净,并按照表4料单进行装配准备,

所使用原料及其主要成分如下表4所示:表42.使用加权配料法,具体有si靶值0.466wt%,mn靶值0.363wt%,s靶值0.332wt%,cr靶值12.135wt%,mo靶值0.289wt%;3.熔化期炉料加入如下:第一次加料:纯铁500kg;第二次加料:纯铁600kg;第三次加料:纯铁800kg;第四次加料:纯铁800kg;第五次加料:纯铁800kg;第六次加料:纯铁755kg;第七次加料:金属钼14.5kg 金属铬610kg;第八次加料(布袋加料):硫铁60kg 硅铁30kg 电解锰17.5kg。

26.供电制度按照附图1进行控制,冶炼功率在250~811kw范围内调整,0-60分钟、256kw,60-120分钟、507kw,120-180分钟、608kw,180分钟-精炼期、811kw。

27.4、精炼期真空度0.43pa,精炼温度1617℃,精炼期开始8min后搅拌5min,精炼期开始57min后搅拌5min,精炼时间71min。

28.5.合金化前充氩气5813pa,硫铁、硅铁、金属锰使用布袋混装入炉,搅拌5min,进行测温、取样操作,准备浇注;6.采用上注方式,溜槽温度715℃,浇注温度1621℃,使用φ35mm水口,功率513kw浇注了7min,之后326kw浇注4min完毕。浇注开始后2分钟左右,溜槽液位高度达到181mm,液位高度维持181mm共计7min30s后,人为干预降低液位至64mm,持续浇注2min30s,坩埚内钢液全部注入锭模,浇注结束。(溜槽高度是250mm)。浇注结束后冷却12h脱模。

29.下表5为冶炼结束后产品成分。

30.表5 实施例2产品成分表本发明能够改进现有技术的不足,实现s、cr等关键元素的准确控制,实现c、p等有害元素的极低含量控制,制备出纯净度高合金材料。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。