1.本发明属于废旧轮胎处理设备技术领域,具体涉及一种熔盐和炭黑协同加热的废旧轮胎裂解装置及应用。

背景技术:

2.目前,废旧轮胎裂解技术主要采用微负压、热风/熔盐间接加热、连续进料出料的运行方式。在废旧轮胎进入裂解设备之前,一般会进行抽钢丝和颗粒破碎。颗粒破碎的目的是增加轮胎颗粒的堆积密度,减小颗粒之间的孔隙率,有利于轮胎颗粒在裂解炉内的快速升温裂解,进而实现裂解油产率的增加和裂解碳黑品质的提升。破碎后轮胎颗粒的大小直接影响破碎设备的电耗,破碎后轮胎颗粒越大则破碎设备电耗越低,但是会降低轮胎颗粒的堆积密度,不利于轮胎颗粒在裂解炉内的快速升温裂解。

3.另一方面,不管是熔盐加热还是热风加热,都属于间接加热。相比于直接加热,间接加热的传热效率还是偏低,能耗较高。而且轮胎颗粒接近外部加热层的部分温度较高,反应器内部远离外部加热层的部分温度较低,导致轮胎颗粒温度不均匀,使得裂解油和裂解炭黑的品质和收率都降低。

4.同时常规轮胎裂解技术,轮胎在进入裂解反应器的初始阶段,轮胎受热后发生软化,容易粘黏,堵塞进料系统。裂解炭黑中也常常含有一定的焦油等杂质,使得裂解炭黑的孔隙率和吸碘值降低,影响裂解炭黑的品质和价格。

技术实现要素:

5.解决的技术问题:针对上述技术问题,本发明提供了一种熔盐和炭黑协同加热的废旧轮胎裂解装置及应用,可以降低电耗,提高裂解油产量和裂解炭黑品质。

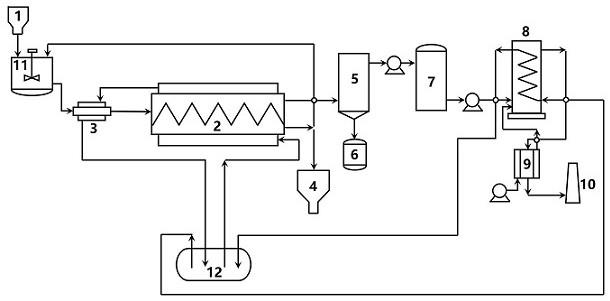

6.技术方案:一种熔盐和炭黑协同加热的废旧轮胎裂解装置,包括废旧轮胎料仓、搅拌釜、裂解反应器、螺旋输送机、裂解炭黑造粒设备、熔盐加热炉和熔盐储罐,所述废旧轮胎料仓的出料口管路连接搅拌釜的进料口,搅拌釜的出料口通过螺旋输送机连接裂解反应器的进料口,裂解反应器的裂解炭黑出料口分别管路连接搅拌釜和裂解炭黑造粒设备的进料口;所述裂解反应器的低温熔盐出口管路连接熔盐储罐的低温熔盐进口,熔盐储罐的高温熔盐出口管路连接裂解反应器的高温熔盐进口,熔盐储罐的低温熔盐出口管路连接熔盐加热炉的低温熔盐进口,熔盐加热炉的高温熔盐出口管路连接熔盐储罐的高温熔盐进口。

7.优选的,所述螺旋输送机包覆有保温壳体,所述保温壳体内设有熔盐,其熔盐进口管路连接裂解反应器的低温熔盐出口,熔盐出口管路连接熔盐储罐的低温熔盐进口。

8.优选的,所述装置还包括裂解气冷凝器、裂解油储罐和裂解气储罐,所述裂解反应器的裂解气出口管路连接裂解气冷凝器的进气口,所述裂解气冷凝器的出气口管路连接裂解气储罐的进气口,所述裂解气冷凝器的出油口管路连接裂解油储罐的进口。

9.优选的,所述裂解气储罐的出气口管路连接熔盐加热炉的进气口。

10.优选的,所述装置还包括换热器,所述换热器的烟气进口管路连接熔盐加热炉的

烟气出口,换热器的空气出口管路连接熔盐加热炉的进气口。

11.优选的,所述装置还包括烟气净化器,所述烟气净化器的烟气进口管路连接换热器的烟气出口。

12.上述废旧轮胎裂解装置的应用,包括步骤如下:步骤一、废旧轮胎料仓中的轮胎颗粒和裂解反应器中的部分裂解炭黑进入搅拌釜中混合传热;步骤二、搅拌釜中混合后的轮胎颗粒与裂解炭黑进入裂解反应器,轮胎颗粒在熔盐和裂解炭黑的双重加热下裂解生成裂解炭黑和裂解气;步骤三、裂解反应器产生的裂解炭黑一部分进入裂解炭黑造粒设备造粒,另一部分进入搅拌釜与轮胎颗粒混合;步骤四、裂解反应器内放热后的低温熔盐进入到熔盐储罐,同时熔盐加热炉内加热后的高温熔盐进入熔盐储罐,混合升温后的熔盐回到裂解反应器,为裂解反应提供热量。

13.优选的,所述步骤一中裂解炭黑向轮胎颗粒传热,混合后的温度为200~250℃。

14.优选的,所述步骤二中裂解反应的温度为490~500℃。

15.优选的,所述裂解反应器内熔盐与轮胎颗粒的流向相反。

16.有益效果:本发明通过将部分裂解炭黑重新送入裂解反应器,一方面,细小的、导热系数较高的炭黑颗粒将较大的废旧轮胎颗粒之间的缝隙填充,起到提高轮胎颗粒之间导热性能的作用,使得轮胎颗粒不用破碎到很小的尺寸就能受热均匀;另一方面,可以保证反应器壁面与反应器内部的温度偏差较小。综合作用下实现了轮胎颗粒裂解速率的提升,最终达到提高裂解油收率、改善裂解炭黑品质的目的。

17.本发明将裂解产生的高温裂解炭黑,与废旧轮胎在搅拌釜中充分混合换热,利用高温裂解炭黑的余热,将废旧轮胎颗粒进行预热和软化,使其出口温度高于其粘黏温度,防止了在进料系统中粘黏和堵塞现象的发生。

18.本发明将炭黑进行循环,将品质较差的裂解炭黑返回到搅拌釜中,再次进行裂解反应。通过多次循环,将裂解炭黑中的焦油等杂质去除,提高了裂解炭黑的品质和收率。

附图说明

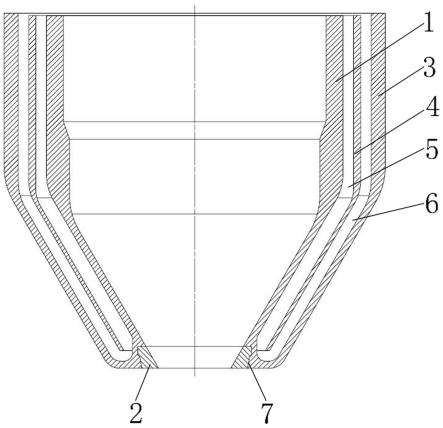

19.图1为本发明的结构示意图;图中各数字标号表示含义如下:1. 废旧轮胎料仓、2. 裂解反应器、3.螺旋输送机、4.裂解炭黑造粒设备、5. 裂解气冷凝器、6. 裂解油储罐、7.裂解气储罐、8.熔盐加热炉、9.换热器、10.烟气净化器、11.搅拌釜、12.熔盐储罐。

具体实施方式

20.下面结合附图和具体实施例对本发明作进一步说明。

21.实施例1如图1所示,一种熔盐和炭黑协同加热的废旧轮胎裂解装置,包括废旧轮胎料仓1、搅拌釜11、裂解反应器2、螺旋输送机3、裂解炭黑造粒设备4、熔盐加热炉8和熔盐储罐12,所述废旧轮胎料仓1的出料口管路连接搅拌釜11的进料口,搅拌釜11的出料口通过螺旋输送机3连接裂解反应器2的进料口,裂解反应器2的裂解炭黑出料口分别管路连接搅拌釜11和

裂解炭黑造粒设备4的进料口;所述裂解反应器2的低温熔盐出口管路连接熔盐储罐12的低温熔盐进口,熔盐储罐12的高温熔盐出口管路连接裂解反应器2的高温熔盐进口,熔盐储罐12的低温熔盐出口管路连接熔盐加热炉8的低温熔盐进口,熔盐加热炉8的高温熔盐出口管路连接熔盐储罐12的高温熔盐进口。

22.该装置的应用步骤如下:步骤一、收购得到的废旧轮胎经过处理后被去除大部分钢丝并被破碎成2-50nm的颗粒。预处理后的轮胎颗粒进入废旧轮胎料仓1,同时和裂解反应器2中在高温熔盐的加热下裂解生成的部分裂解炭黑一起进入搅拌釜11中。在反应釜的搅拌下,轮胎颗粒与高温的裂解炭黑混合传热。高温裂解炭黑的温度为490~500℃,轮胎颗粒与高温的裂解炭黑混合后出料温度为200~250℃。

23.步骤二、搅拌釜11中混合后的轮胎颗粒与裂解炭黑一起进入裂解反应器2,在510~520℃的高温熔盐的间接加热和裂解炭黑的直接传热作用下,废旧轮胎颗粒迅速升温,发生热裂解生成裂解气和裂解炭黑,裂解温度为490~500℃,裂解反应器2管壁加热层中的熔盐流动方向与轮胎颗粒在裂解反应器2内的进出方向相反。

24.步骤三、裂解反应器2生成的裂解炭黑一部分进入裂解炭黑造粒设备4中,经过降温、造粒、干燥等过程后打包待售;另一部分进入搅拌釜11与轮胎颗粒混合。

25.步骤四、裂解反应器2放热后的低温熔盐进入到熔盐储罐12,同时熔盐加热炉8内加热后的高温熔盐进入熔盐储罐12,混合升温后的熔盐回到裂解反应器2,为裂解反应提供热量。

26.作为一种优选的实施方式,所述螺旋输送机3包覆有保温壳体,所述保温壳体内设有熔盐,其熔盐进口管路连接裂解反应器2的低温熔盐出口,熔盐出口管路连接熔盐储罐12的低温熔盐进口。则步骤四种裂解反应器2放热后的低温熔盐可利用余热对螺旋输送机3内的轮胎颗粒和裂解炭黑进行预热和保温。

27.作为一种优选的实施方式,所述装置还包括裂解气冷凝器5、裂解油储罐6和裂解气储罐7,所述裂解反应器2的裂解气出口管路连接裂解气冷凝器5的进气口,所述裂解气冷凝器5的出气口管路连接裂解气储罐7的进气口,所述裂解气冷凝器5的出油口管路连接裂解油储罐6的进口。高温裂解气从裂解反应器2中进入裂解气冷凝器5,经过降温冷凝分成两股物质:裂解油和不凝裂解气。其中裂解油输送至裂解油储罐6中储存,不凝裂解气经引风机输送至裂解气储罐7中储存。

28.作为一种优选的实施方式,所述裂解气储罐7的出气口管路连接熔盐加热炉8的进气口,管路上设有引风机。在该方案下,熔盐加热炉8仅需在启炉时需要采用天然气为燃料,正常工作中可以利用不凝裂解气作为燃料加热熔盐。裂解气在熔盐加热炉8中进行燃烧反应,使熔盐加热炉8的温度达到600~700℃,可以将来自熔盐储罐12的低温熔盐加热到535~545℃。

29.作为一种优选的实施方式,所述装置还包括换热器9,所述换热器9的烟气进口管路连接熔盐加热炉8的烟气出口,换热器9的出气口管路连接熔盐加热炉8的进气口。来自熔盐加热炉8燃烧后的高温烟气温度可达600~700℃,可以将进入换热器9的天然气或空气等常温气体升温至200~300℃,大大提高了余热利用率。进一步的,所述装置还包括烟气净化器10,所述烟气净化器10的烟气进口管路连接换热器9的烟气出口。高温烟气在换热器9中

经过余热利用,降温至300~400℃后进入烟气净化器10,既减少了对烟气净化器10的高温腐蚀,又减少了环境污染。

30.对比常规的回转窑裂解轮胎和本装置裂解轮胎技术,主要参数如下表所示。

31.由上表可以看出,本发明提出的装置可以显著提高裂解油的收率,同时大大提高裂解炭黑的品质,增加炭黑产品的附加值。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。