1.本发明属于合成沥青制备方法技术领域,具体涉及一种连续制备中间相沥青的方法及装置。

背景技术:

2.高性能沥青碳纤维由于具有高强度、高模量、耐高温、耐腐蚀、抗疲劳、导电与导热等优良性能,是航空航天工业中不可缺少的工程材料,另在交通、机械、体育娱乐方面也有广泛应用。

3.高性能沥青碳纤维生产涉及五个工艺单元,分别是原料精制、热缩聚、熔融纺丝、预氧化和碳化/石墨化。通过热缩聚制备中间相可纺沥青是制备沥青碳纤维的关键步骤。通常认为优质中间相结构需要有较好的芳环分子平面度,含有一定的短烷基和环烷结构和集中的分子量分布。缩聚过程中体系粘度要低,而保证中间相液晶的长大、流动和熔并,并且为了避免形成过大的不熔沥青分子,需要缩聚反应体系缓和进行。制备中间相沥青通常有催化聚合、加氢改性聚合和共碳化法。催化聚合通常用路易斯酸金属催化剂和hf/bf3。金属催化剂(日本专利特开昭61-83317的alcl3)会残留到可纺沥青中,难以完全去除,对最终碳纤维的性能影响极大;而hf/bf3催化剂(日本专利特开平1-139621、特开平1-254796,cn200910064562,cn 106497591 b,cn 106350088 b)反应体系会对设备有巨大腐蚀性,对设备提出了更高的要求。加氢改性聚合需要对原料在高温高压下,在ni-mo-al2o3催化剂作用下将脂肪氢和环烷结构引入原料沥青分子中(氢化煤沥青基碳纤维的制备与性能研究,王元骅,博士学位论文),但是其操作压力高达16mpa,对设备也提出了更高的要求。共碳化是比较理想的制备中间相沥青的方法,通过聚合,将石油沥青中的脂肪结构引入煤沥青的高芳环结构中,可制备性能优异的中间相沥青。(guo j,et al.,energy fuels2020,34,6474-6482)。但是,在制备中间相沥青通常使用釜式反应器,返混大,容易发生小分子与小分子、大分子与大分子之间的聚合反应,从而生成的中间相沥青分子量分布宽,进而影响中间相沥青的性能。

技术实现要素:

4.针对常规釜式反应器返混大的问题,本发明提供了一种连续制备中间相沥青的方法及装置。

5.为了达到上述目的,本发明采用了下列技术方案:

6.一种连续制备中间相沥青的装置,包括:混合釜、管式反应器、闪蒸釜、定压系统、成型机;

7.所述混合釜包括第一混合釜和第二混合釜;所述管式反应器包括第一管式反应器和第二管式反应器;所述闪蒸釜包括第一闪蒸釜和第二闪蒸釜;所述定压系统包括第一定压系统和第二定压系统;

8.所述第一混合釜设有第一磁力搅拌器,外侧设有加热器,顶端设有第一进料口和

第二进料口,底端设有第一出料口;所述第二混合釜设有第二磁力搅拌器,外侧设有加热器,顶端设有第三进料系统,底端设有第三出料口;所述第一管式反应器和第二管式反应器外侧均设有加热器,列管中间有导热填充物,所述填充物为石墨颗粒或铝颗粒导热体;所述第一闪蒸釜和第二闪蒸釜外侧均设有加热器,顶端分别设有第一馏出口和第二馏出口,底端分别设有第二出料口和第四出料口;

9.所述第一出料口经阀门与第一熔体泵的入口相连,第一熔体泵出口和第一管式反应器的进口相连;第一管式反应器出口经第一定压系统与第一闪蒸釜相连,第一馏出口经阀门与第一真空泵相连;第二出料口经单向阀与第二熔体泵进口经不锈钢管相连,第二熔体泵出口与第二混合釜相连;第三出料口经阀门与第三熔体泵入口相连,第三熔体泵出口和第二管式反应器进口相连;第二管式反应器出口经第二定压系统与第二闪蒸釜相连,第二馏出口经阀门与第二真空泵相连;第四出料口经单向阀与第四熔体泵进口经不锈钢管相连,第四熔体泵出口与成型机相连。

10.一种利用上述连续中间相沥青制备装置制备中间相沥青的方法,包括以下步骤:

11.步骤1,样品的准备:将精制煤沥青和石油沥青在粉碎机上分别破碎至≤60目;

12.步骤2,将破碎后样品按比例由第一进料口和第二进料口加入第一混合釜,同时开启第一混合釜外部加热器,开启第一磁力搅拌器,同时设定第一熔体泵、第二熔体泵的流量、第一管式反应器、第二管式反应器的温度、第一闪蒸釜、第二闪蒸釜温度、第一定压系统、第二定压系统的压力和成型机温度;混合一定时间后,打开第一熔体泵,经第一熔体泵流量和第一管式反应器长度和管径计算混合沥青到达第一管式反应器出口时,打开第一真空泵和第二熔体泵;同时设定第三进料系统流量,并由第三进料系统加入供氢溶剂,同时打开第三熔体泵、第二真空泵、第四熔体泵和成型机。

13.步骤3,成型机出口的产物即为中间相沥青。

14.进一步,所述第一混合釜和第二混合釜的工作温度分别为160~180℃和420~450℃。

15.进一步,所述第一磁力搅拌器和第二磁力搅拌器的转速均为150~200转/分钟。

16.进一步,所述第一管式反应器和第二管式反应器的工作温度分别为420~450℃和400~420℃,成型机的温度为320-350℃。

17.进一步,所述第一低压系统和第二低压系统的设定压力分别为3~5mpa和2~3mpa。

18.进一步,所述破碎后煤沥青和石油沥青的混合比例为1:1~3:1。

19.进一步,所述的供氢溶剂为四氢萘,添加量为熔体泵出口沥青流量的5~10%。

20.进一步,所述混合沥青在第一管式反应器的停留时间为6~8h,在第二管式反应器的停留时间为4~6h。

21.进一步,所述第一管式反应器和第二管式反应器的长度均为80m,管径均为50mm。

22.与现有技术相比本发明具有以下优点:

23.本发明方法连续制备中间相沥青的方法及装置,采用管式反应器平推流的方式,解决了常规釜式反应器返混大的问题,可连续进出物料,大大提高了生产效率,而且整个反应体系温度均匀,实现了在一套仪器上制备分子量分布均匀、软化点适中、流动性能好的可纺中间相沥青。

附图说明

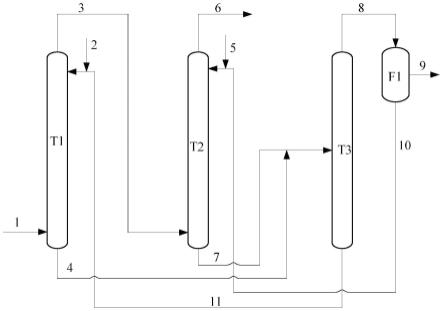

24.图1是本发明制备中间相沥青装置的结构示意图;

25.图2是本发明制备的中间相沥青分子量分布图;

26.图3是本发明制备的中间相沥青的流动性质图。

27.附图标记:1、第一磁力搅拌器;2、第一进料口;3、第一混合釜;4、第一出料口;5、第一熔体泵;6、第二熔体泵;7、第二混合釜;8、第三熔体泵;9、第二进料口;10、第一管式反应器;11、第一定压系统;12、第一真空泵;13、第一馏出口;14、第一闪蒸釜;15、第二出料口;16、第一单向阀;17、第二磁力搅拌器;18、进料系统;19、第三出料口;20、第二管式反应器;21、第二定压系统;22、第二真空泵;23、第二馏出口;24、第二闪蒸釜;25、第四出料口;26、第四熔体泵;27、成型机;28、第二单向阀。

具体实施方式

28.实施例1

29.一种连续制备中间相沥青的装置,包括:混合釜、管式反应器、闪蒸釜、定压系统、成型机27;

30.所述混合釜包括第一混合釜3和第二混合釜7;所述管式反应器包括第一管式反应器10和第二管式反应器20;所述闪蒸釜包括第一闪蒸釜14和第二闪蒸釜24;所述定压系统包括第一定压系统11和第二定压系统21;

31.所述第一混合釜3设有第一磁力搅拌器1,外侧设有加热器,顶端设有第一进料口2和第二进料口9,底端设有第一出料口4;所述第二混合釜7设有第二磁力搅拌器17,外侧设有加热器,顶端设有第三进料系统18,底端设有第三出料口19;所述第一管式反应器10和第二管式反应器20外侧均设有加热器,列管中间有导热填充物,所述填充物为石墨颗粒或铝颗粒导热体;所述第一闪蒸釜14和第二闪蒸釜24外侧均设有加热器,顶端分别设有第一馏出口13和第二馏出口23,底端分别设有第二出料口15和第四出料口25;

32.所述第一出料口4经阀门与第一熔体泵5的入口相连,第一熔体泵5出口和第一管式反应器10的进口相连;第一管式反应器10出口经第一定压系统11与第一闪蒸釜14相连,第一馏出口13经阀门与第一真空泵12相连;第二出料口15经单向阀16与第二熔体泵6进口经不锈钢管相连,第二熔体泵6出口与第二混合釜7相连;第三出料口19经阀门与第三熔体泵8入口相连,第三熔体泵8出口和第二管式反应器20进口相连;第二管式反应器20出口经第二定压系统21与第二闪蒸釜24相连,第二馏出口23经阀门与第二真空泵22相连;第四出料口25经单向阀28与第四熔体泵26进口经不锈钢管相连,第四熔体泵26出口与成型机27相连。

33.实施例2

34.先将实施例1的反应装置按照图1所示方式进行连接,将精制煤沥青和石油沥青在粉碎机上破碎至≤60目;

35.将破碎后样品按煤沥青:石油沥青(重量比)为1:1的比例分别由第一进料口2和第二进料口9持续加入第一混合釜3,同时开启第一混合釜3外部加热器,设定温度为160℃,开启第一磁力搅拌器1,设定转速为150转/分钟,同时打开第一熔体泵5,设定流量,使其在直径为50mm,长度为80m的管式反应器的停留时间为6h,同时打开第一管式反应器10和第二管

式反应器20的加热器,设定温度分别为450℃和420℃,打开第一闪蒸釜14和第二闪蒸釜24的加热器,设定温度分别为420℃和400℃,真空度均为-0.09mpa(表压),设定第一定压系统11和第二定压系统21的压力分别为3mpa和2mpa,并设定成型机27温度为320℃;待煤沥青和石油沥青在180℃混合10min后,打开第一熔体泵5,当混合沥青到达第一管式反应器10出口时,打开第二熔体泵6、第三熔体泵8,设定流量,使其在直径为60mm,长度为80m的第二管式反应器20的停留时间为4h,同时打开第三进料系统18,按第二熔体泵6流量的5%加入供氢剂四氢萘,待混合物到达第二管式反应器20出口时,打开第四熔体泵26和成型机27,成型机27出口的产物为软化点为270℃的中间相沥青。

36.实施例3

37.先将实施例1的反应装置按照图1所示方式进行连接,将精制煤沥青和石油沥青在粉碎机上破碎至≤60目;

38.将破碎后样品按煤沥青:石油沥青(重量比)为2:1的比例分别由第一进料口2和第二进料口9持续加入第一混合釜3,同时开启第一混合釜3外部加热器,设定温度为180℃,开启第一磁力搅拌器1,设定转速为170转/分钟,同时打开第一熔体泵5,设定流量,使其在直径为60mm,长度为80m的管式反应器的停留时间为7h,同时打开第一管式反应器10和第二管式反应器20的加热器,设定温度分别为430℃和400℃,打开第一闪蒸釜14和第二闪蒸釜24的加热器,设定温度分别为400℃和380℃,真空度均为-0.09mpa(表压),设定第一定压系统11和第二定压系统21的压力分别为5mpa和3mpa,并设定成型机27温度为350℃;待煤沥青和石油沥青在180℃混合10min后,打开第一熔体泵5,当混合沥青到达第一管式反应器10出口时,打开第二熔体泵6、第三熔体泵8,设定流量,使其在直径为60mm,长度为80m的第二管式反应器20的停留时间为5h,同时打开第三进料系统18,按第二熔体泵6流量的7%加入供氢剂四氢萘,待混合物到达第二管式反应器20出口时,打开第四熔体泵26和成型机27,成型机27出口的产物为软化点为295℃的中间相沥青。

39.实施例4

40.将破碎后样品按煤沥青:石油沥青(重量比)为3:1的比例分别由第一进料口2和第二进料口9持续加入第一混合釜3,同时开启第一混合釜3外部加热器,设定温度为170℃,开启第一磁力搅拌器1,设定转速为200转/分钟,同时打开第一熔体泵5,设定流量,使其在直径为60mm,长度为80m的管式反应器的停留时间为8h,同时打开第一管式反应器10和第二管式反应器20的加热器,设定温度分别为420℃和410℃,打开第一闪蒸釜14和第二闪蒸釜24的加热器,设定温度分别为410℃和390℃,真空度均为-0.09mpa(表压),设定第一定压系统11和第二定压系统21的压力分别为4mpa和2mpa,并设定成型机27温度为330℃;待煤沥青和石油沥青在170℃混合10min后,打开第一熔体泵5,当混合沥青到达第一管式反应器10出口时,打开第二熔体泵6、第三熔体泵8,设定流量,使其在直径为60mm,长度为80m的第二管式反应器20的停留时间为6h,同时打开第三进料系统18,按第二熔体泵6流量的10%加入供氢剂四氢萘,待混合物到达第二管式反应器20出口时,打开第四熔体泵26和成型机27,成型机27出口的产物为软化点为280℃的中间相沥青。

41.本发明说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来

讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。