1.本发明涉及变压器油基础油技术领域,尤其涉及一种变压器油基础油及其制备方法,尤其涉及一种变压器油基础油、石脑油和钻井液润滑剂基础油的制备方法及变压器油基础油。

背景技术:

2.变压器油基础油的制备在原油处理回收中十分重要。

3.cn102676127a公开了一种钻井液用低荧光润滑剂的制作方法,包括以下步骤:在反应釜中放入水,然后升温并不断搅拌下加入十二烷基苯磺酸钠、松香酸钠、油酸和白油,然后搅拌反应一段时间,使物料充分混合均匀,即得钻井液用低荧光润滑剂。其公开的产品具有无毒、无污染、低荧光干扰、防卡、润滑性好等特点,而且与各类泥浆配伍性好,对泥浆流变性无不良影响,能满足探井、详探井、地质录井及环境保护的要求。

4.cn106753555a公开了一种高压加氢制备低凝点变压器油的方法,包括:将环烷基油和经过硫化钝化处理后的加氢催化剂加入反应釜中,通入氢气,升温进行氢化裂解反应,反应结束后再进行气液分离,加入临氢降凝催化剂,通入氢气,升温进行择形裂解反应,反应结束后再进行气液分离,再加入活性白土进行精制,得到所述低凝点变压器油。本发明提出的一种高压加氢制备低凝点变压器油的方法,其艺流程操作简单,条件温和,所制备的变压器油不仅低温流动性能优异,而且颜色浅、电气性能良好。该方法需要进行两次气-液分离及液-固分离,操作复杂、能耗高,而且还需要进行白土精制,会带来费白土的处理问题。

5.cn106833740a公开了一种变压器油基础油的制备方法,包括以下步骤:(1) 环烷基馏分油在催化剂作用下进行加氢精制处理,得到加氢精制生成油;(2)将加氢精制生成油经过加氢异构后,得到加氢异构生成油;(3)将加氢异构化生成油经过加氢补充精制,得到三段加氢生成油,然后进行常减压分馏,大于280℃的馏分即为变压器油基础油。该工艺是在中压条件下的全氢工艺,得到的变压器油基础油在不加金属钝化剂的情况下提高变压器油的氧化安定性,并保留部分环烷基特性,可以满足新的变压器油iec60296-2012标准要求。该工艺生产的变压器油基础油的收率比传统工艺可提高8%以上。其公开的制备方法中加氢异构催化剂是以sapo-11和zsm-22分子筛的混合物为载体,以pt/pd为活性金属的贵金属催化剂,价格昂贵,导致变压器油基础油生产成本较高。

6.cn113234483a公开了一种含芳烃变压器油基础油的制备方法。其解决了燃料油型炼厂在不进行常减压装置改造,利用现有加氢装置和工艺技术生产含适量芳烃变压器油基础油的困难,通过对加氢改质蜡油装置进行催化剂级配改造,在中压条件下生产的变压器油基础油保留适量芳烃,该方法制备的变压器油基础油具有低温性能、析气性能、溶解性能和氧化安定性好的特点,且满足 gb2536-2011标准中i类(特殊级别)变压器油基础油的要求。其公开的加氢精制生成油需要经过高压氢气汽提,增加装置氢耗及能耗,尤其是在异构降凝催化剂反应温度370℃时基础油的倾点-32℃、硫含量大于70mg/kg限制了变压器油基础油的应用范围。

7.cn101386792a公开了一种变压器油基础油及其制备方法与应用。其公开的变压器油基础油的制备方法,包括如下步骤:1)将sz36-1常二线馏分油进行糠醛精制,得到精制油,除去糠醛后,得到脱醛精制油;2)将脱醛精制油进行脱氮,除去氮渣,得到脱氮精制油;3)脱氮精制油中加入白土,进行白土精制;得到变压器油基础油。其公开的方法无法生产倾点较低的变压器油,同时存在变压器油收率低,废白土难处理等问题。

8.综观上述现有技术,截至目前,无采用硫化态催化剂在中压条件下制备低凝、低芳变压器油基础油的加工技术,目前低凝、低芳变压器油基础油生产技术均采用高活性还原型贵金属催化剂或在高压条件下采用硫化态催化剂,这增加了装置建造及生产成本。

9.因此,开发一种能够简单低成本地生产具有低硫、低氮、低凝、低芳的特点的变压器油基础油的制备方法是至关重要的。

技术实现要素:

10.针对现有技术的不足,本发明的目的在于提供一种变压器油基础油及其制备方法,本发明所述的制备方法能够制备具有低硫、低氮、低凝和低芳特点的变压器油基础油,满足gb2536-2011标准中t-40℃变压器油(通用)基础油的要求;所述制备方法简单易操作,在中压下即可满足生产要求,成本低,调整分馏温度还能制备出石脑油以及满足q/hx pf001-2019标准的钻井液润滑剂基础油。

11.为达此目的,本发明采用以下技术方案:

12.第一方面,本发明提供一种变压器油基础油的制备方法,所述制备方法包括如下步骤:

13.(1)将原料油与氢气混合,进行加氢处理,得到加氢处理生成油;

14.(2)将所述加氢处理生成油与氢气混合,在临氢降凝催化剂的作用下,进行临氢降凝处理,得到临氢降凝生成油;

15.(3)将所述临氢降凝生成油与氢气混合,进行精制处理,在>275℃下(例如280℃、290℃、300℃等)分馏,得到所述变压器油基础油。

16.本发明中,将原料油与氢气混合通过加氢处理,脱除原料中的硫、氮、氧等杂原子,饱和芳烃,得到加氢处理生成油;将所述加氢处理生成油与氢气混合在临氢降凝催化剂的作用下选择性除去凝点高的大分子正构烷烃,得到临氢降凝生成油;将所述临氢降凝生成油与氢气混合进行精制处理,进一步饱和烯烃、芳烃,然后进行常减压分馏,大于275℃的馏分,即为所述变压器油基础油。

17.优选地,步骤(1)中,所述加氢处理在加氢处理催化剂作用下进行。

18.优选地,所述加氢处理催化剂包括活性金属氧化物和金属氧化物助剂。

19.优选地,所述活性金属氧化物包括第

ⅷ

族金属氧化物和/或第ⅵb族金属氧化物。

20.优选地,所述活性金属氧化物包括氧化镍和/或三氧化钨。

21.优选地,所述金属氧化物助剂包括sb、硼酸、磷酸或田菁中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:sb和硼酸的组合,磷酸和田菁的组合,sb、硼酸、磷酸和田菁的组合等。

22.本发明中,sb指的是:高纯拟薄水铝石。

23.示例性地,sb和田菁为粉状结构。

24.优选地,以所述加氢处理催化剂的总质量为100%计,所述第

ⅷ

族金属氧化物的质量百分数为2.0%-6.0%,例如2.5%、3%、3.5%、4%、4.5%、5%、5.5%等。

25.优选地,以所述加氢处理催化剂的总质量为100%计,所述第ⅵb族金属氧化物的质量百分数为15%-30%,例如16%、18%、20%、22%、24%、26%、28%等。

26.优选地,以所述加氢处理催化剂的总质量为100%计,所述金属氧化物助剂的质量百分数为2.0%-5.0%,例如2.5%、3%、3.5%、4%、4.5%等。

27.本发明中,优选所述加氢处理催化剂,通过脱除硫、氮、氧等杂原子,饱和芳烃,使得加氢油的硫、氮、氧、芳烃含量降低。

28.优选地,所述加氢处理催化剂的制备方法包括如下步骤:

29.将含有活性金属元素的化合物、金属氧化物助剂和浆液混合,过滤,得到滤饼和滤液;

30.将所述滤液形成粘合剂,将所述粘合剂与所述滤饼压制成型、干燥和焙烧,得到所述加氢处理催化剂。

31.优选地,所述浆液包括水、二氧化硅和氧化铝。

32.优选地,步骤(1)中,所述加氢处理的反应压力为8.0-10.0mpa,例如8.2 mpa、8.4mpa、8.6mpa、8.8mpa、9mpa、9.2mpa、9.4mpa、9.6mpa、9.8mpa 等。

33.优选地,所述加氢处理的反应温度为300-370℃,例如310℃、320℃、330℃、 340℃、350℃、360℃等。

34.优选地,所述氢气与原料油的体积比为(600-1200):1,其中,600-1200可以为700、800、900、1000、1100等。

35.优选地,所述加氢处理的体积空速为0.2-1.0h-1

,例如0.3h-1

、0.4h-1

、0.5h-1

、 0.6h-1

、0.7h-1

、0.8h-1

、0.9h-1

等。

36.优选地,步骤(2)中,所述临氢降凝催化剂包括催化剂载体以及设置于所述催化剂载体内部和/或表面的活性金属氧化物。

37.本发明中,优选所述临氢降凝催化剂,通过选择性除去凝点高的大分子正构烷烃,使得加氢油的倾点降低。

38.优选地,所述活性金属氧化物包括第

ⅷ

族金属氧化物和/或第ⅵb族金属氧化物。

39.优选地,以所述临氢降凝催化剂的总质量为100%计,所述第

ⅷ

族金属氧化物的质量百分数为1.0%-6.0%,例如1.5%、2%、2.5%、3%、3.5%、4%、4.5%、 5%、5.5%等。

40.优选地,以所述临氢降凝催化剂的总质量为100%计,所述第ⅵb族金属氧化物的质量百分数为2.0%-10.0%,例如3%、4%、5%、6%、7%、8%、9%等。

41.优选地,所述活性金属氧化物包括氧化镍和/或三氧化钨。

42.优选地,所述催化剂载体包括催化剂载体支撑体以及设置于所述催化剂载体支撑体内部和/或表面的分子筛。

43.优选地,以所述临氢降凝催化剂的总质量为100%计,所述分子筛的质量百分数为8.0%-40.0%,例如10%、15%、20%、25%、30%、35%等。

44.优选地,所述分子筛的母液包括硫酸铝、硅溶胶、碱性物质和水。

45.优选地,所述硅溶胶包括氧化硅。

46.优选地,所述碱性物质包括氢氧化钠和/或三乙胺。

47.优选地,所述催化剂载体支撑体的制备原料包括拟薄水铝石、胶溶剂、助挤剂、扩孔剂、金属氧化物助剂和水。

48.本发明中,所述临氢降凝催化剂在催化剂载体支撑体制备过程中加入一定粒度的扩孔剂,使制备的支撑体具有较大的孔容和孔径,为后续分子筛合成预留了很大的空间,并且在制备过程中加入一定的助剂,经高温焙烧后与氧化铝形成的尖晶石结构,提高了支撑体强度和骨架稳定性,同时,在支撑体孔道内合成分子筛并涂膜在支撑体孔道表面,使得分子筛裸露在外面,进一步提高了催化剂的活性。

49.优选地,所述催化剂载体支撑体的固含量为50%-80%,例如55%、60%、 65%、70%、75%等。

50.优选地,以所述临氢降凝催化剂的总质量为100%计,所述金属氧化物助剂的质量百分数为1.0%-6.0%,例如1.5%、2%、2.5%、3%、3.5%、4%、4.5%、 5%、5.5%等。

51.优选地,所述临氢降凝催化剂的制备方法包括如下步骤:将催化剂载体浸渍于活性金属盐溶液,干燥和焙烧,得到所述临氢降凝催化剂。

52.优选地,所述催化剂载体的制备方法包括如下步骤:将催化剂载体支撑体浸渍于分子筛母液,再对所述催化剂载体支撑体进行晶化、洗涤、干燥和焙烧,得到催化剂载体。

53.优选地,所述催化剂载体支撑体的制备方法包括如下步骤:将拟薄水铝石、胶溶剂、助挤剂和水混合后,依次进行成型、干燥和焙烧,得到催化剂载体支撑体。

54.作为优选的技术方案,所述临氢降凝催化剂的制备方法包括如下步骤:

55.将拟薄水铝石、胶溶剂、助挤剂和水混合后,依次进行成型、干燥和焙烧,得到催化剂载体支撑体;

56.将硫酸铝、硅溶胶、碱性物质和水混合,得到分子筛母液;

57.将所述催化剂载体支撑体浸渍于分子筛母液,再对所述催化剂载体支撑体进行晶化、洗涤、干燥和焙烧,得到催化剂载体;

58.将催化剂载体浸渍于活性金属盐溶液,干燥和焙烧,得到所述临氢降凝催化剂。

59.优选地,步骤(2)中,所述临氢降凝处理的反应压力为8.0-10.0mpa,例如8.5mpa、9mpa、9.5mpa等。

60.优选地,所述临氢降凝处理的反应温度为280-340℃,例如290℃、300℃、 310℃、320℃、330℃等。

61.优选地,所述氢气与所述加氢处理生成油的体积比(600-1200):1,其中, 600-1200可以为700、800、900、1000、1100等。

62.优选地,所述临氢降凝处理的体积空速为0.8-3.0h-1

,例如1h-1

、1.2h-1

、 1.4h-1

、1.6h-1

、1.8h-1

、2h-1

、2.2h-1

、2.4h-1

、2.6h-1

、2.8h-1

等。

63.优选地,步骤(3)中,所述精制处理在补充精制催化剂的作用下进行。

64.优选地,所述补充精制催化剂包括催化剂载体以及设置于所述催化剂载体内部和/或表面的活性金属氧化物和助剂。

65.优选地,所述活性金属氧化物包括第

ⅷ

族金属氧化物和/或第ⅵb族金属氧化物。

66.优选地,以所述补充精制催化剂的总质量为100%计,所述

ⅷ

族金属氧化物的质量百分数为4.0%-10.0%,例如4.5%、5%、5.5%、6%、6.5%、7%、7.5%、 8%、8.5%、9%、9.5%等。

67.优选地,以所述补充精制催化剂的总质量为100%计,所述第ⅵb族金属氧化物的质量百分数为15%-30%,例如16%、18%、20%、22%、24%、26%、28%等。

68.优选地,所述助剂包括杂原子。

69.优选地,所述杂原子包括磷、氟、硼、钛或锆中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:磷和氟的组合,硼、钛和锆的组合,磷、氟、硼、钛和锆的组合。

70.优选地,所述助剂包括含磷助剂、含氟助剂、含硼助剂、含钛助剂或含锆助剂中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:含磷助剂和含氟助剂的组合,含硼助剂、含钛助剂和含锆助剂的组合,含磷助剂、含氟助剂、含硼助剂、含钛助剂和含锆助剂的组合等。

71.优选地,以所述补充精制催化剂的总质量为100%计,所述助剂中杂原子的质量百分数1.0%-10.0%,例如2%、3%、4%、5%、6%、7%、8%、9%等。

72.优选地,所述催化剂载体的制备原料包括拟薄水铝石、胶溶剂、助挤剂和水。

73.本发明中,优选所述补充精制催化剂,通过进一步去除烯烃和芳烃,使得加氢油的烯烃和芳烃含量降低。

74.优选地,所述补充精制催化剂的制备方法包括如下步骤:

75.将活性金属、活性金属盐或活性金属氧化物中的任意一种或至少两种的组合与溶剂、助剂、油相和其他添加剂混合,形成油包水型微乳液;

76.将所述油包水型微乳液浸渍所述催化剂载体后,干燥和焙烧,再将处理后的催化剂载体浸渍于含有活性金属、活性金属盐或活性金属氧化物中的任意一种或至少两种的组合的溶液中,再次干燥和焙烧,得到所述补充精制催化剂。

77.优选地,所述催化剂载体的制备方法包括如下步骤:将拟薄水铝石、胶溶剂、助挤剂和水混合后,依次进行成型、干燥和焙烧,得到所述催化剂载体。

78.优选地,所述油相包括正辛烷、庚烷或环己烷中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:正辛烷和庚烷的组合,庚烷和环己烷的组合,正辛烷、庚烷和环己烷的组合等。

79.优选地,所述其他添加剂包括表面活性剂和/或助表面活性剂。

80.优选地,步骤(3)中,所述精制处理的反应压力为8.0-10.0mpa,例如8.5 mpa、9mpa、9.5mpa等。

81.优选地,所述精制处理的反应温度为290-360℃,例如300℃、310℃、320℃、 330℃、340℃、350℃等。

82.优选地,所述氢气与所述临氢降凝生成油的体积比(600-1200):1,其中, 600-1200可以为700、800、900、1000、1100等。

83.优选地,所述精制处理的体积空速为0.3-2.0h-1

,例如0.4h-1

、0.6h-1

、0.8h-1

、 1h-1

、1.2h-1

、1.4h-1

、1.6h-1

、1.8h-1

等。

84.优选地,所述原料油包括环烷基常二线、环烷基减一线或加氢改质柴油中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:环烷基常二线和环烷基减一线的组合,环烷基减一线和加氢改质柴油的组合,环烷基常二线、环烷基减一线和加氢改质柴油的组合等,进一步优选环烷基常二线和/或环烷基减一线。

85.优选地,所述单段中压加氢的压力为8.0-10.0mpa,例如8.8mpa、9mpa、 9.5mpa等。

86.第二方面,本发明提供一种变压器油基础油,所述变压器油基础油由第一方面所述的制备方法制备得到;

87.所述变压器油基础油中,硫含量<1.0mg/kg(例如0.8mg/kg、0.6mg/kg、 0.4mg/kg、0.2mg/kg等),氮含量<1.0mg/kg(例如0.8mg/kg、0.6mg/kg、0.4 mg/kg、0.2mg/kg等),总芳烃<10%(例如8%、6%、4%等),倾点<-57℃ (例如-59℃、-60℃、-61℃等)。

88.第三方面,本发明提供一种石脑油的制备方法,所述制备方法包括如下步骤:

89.(1)将原料油与氢气混合,进行加氢处理,得到加氢处理生成油;

90.(2)将所述加氢处理生成油与氢气混合,在临氢降凝催化剂的作用下,进行临氢降凝处理,得到临氢降凝生成油;

91.(3)将所述临氢降凝生成油与氢气混合,进行精制处理,在<215℃(例如210℃、205℃、200℃、195℃等)分馏,得到所述石脑油。

92.第四方面,本发明提供一种钻井液润滑剂基础油的制备方法,所述制备方法包括如下步骤:

93.(1)将原料油与氢气混合,进行加氢处理,得到加氢处理生成油;

94.(2)将所述加氢处理生成油与氢气混合,在临氢降凝催化剂的作用下,进行临氢降凝处理,得到临氢降凝生成油;

95.(3)将所述临氢降凝生成油与氢气混合,进行精制处理,在215-275℃(例如220℃、230℃、240℃、250℃、260℃、270℃等)分馏,得到所述钻井液润滑剂基础油。

96.本发明中,所述变压器油基础油的制备方法中所涉及的工艺参数和原料适用于钻井液润滑剂基础油和石脑油,仅通过调整分馏温度即可得到不同的产物。

97.相对于现有技术,本发明具有以下有益效果:

98.(1)本发明所述变压器油基础油的制备方法,在反应压力9.5mpa条件下,通过调整加氢催化剂的反应级配,在全加氢工艺条件下得到的变压器油基础油硫含量<1.0mg/kg,氮含量<1.0mg/kg,总芳烃<10%,倾点<-57℃,同时满足 gb2536-2011标准中t-40℃变压器油(通用)基础油的指标要求,具备低硫、低氮、低凝和低芳的特点。

99.(2)本发明解决了在生产低凝、低芳变压器油基础油时需要采用高压加氢工艺或加氢处理-糠醛精制-白土精制工艺,前者增加了装置能耗及生产成本,后者影响产品收率,同时造成环境污染。本发明通过调整催化剂级配,实现对原料中硫化物、氮化物以及芳烃高的脱除率,在中压加氢缓和工艺条件下可直接生产低凝、低芳变压器油基础油,产品性质优于传统变压器油基础油生产工艺与高压加氢工艺相当,降低了工业装置的生产成本。

100.(3)本发明所述制备方法简单易操作,在中压下即可满足生产要求,成本低,调整分馏温度还能制备出石脑油以及满足q/hx pf001-2019标准的钻井液润滑剂基础油。

附图说明

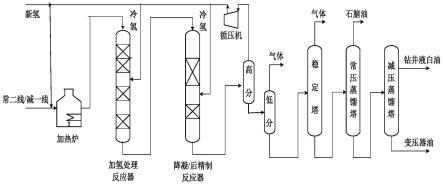

101.图1是本发明实施例1所述的制备方法的工艺流程图。

具体实施方式

102.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

103.本发明中,所用原料取自中海沥青股份有限公司,部分原料的信息如表1 所示:

104.表1

[0105][0106][0107]

本发明中,各实施方式加氢处理过程中的工艺条件如表2所示:

[0108]

表2

[0109][0110][0111]

表2中,实施例4,实施例3对应两个工艺参数,由于临氢降凝反应温度不同,因此得到的加氢油倾点不同,本发明设计此是为了说明在较低的温度下降凝催化剂仍有较好的降倾点性能。

[0112]

实施例1

[0113]

本实施例提供一种变压器油基础油的制备方法,具体工艺参数如表2所示,工艺流程图如图1所示,所述制备方法包括如下步骤:

[0114]

(1)将原料油(绥中36-1常二线,性能如表1所示)与氢气混合,在加氢处理催化剂的作用下,进行加氢处理,得到加氢处理生成油;

[0115]

(2)将所述加氢处理生成油与氢气混合,在临氢降凝催化剂的作用下,进行临氢降凝处理,得到临氢降凝生成油;

[0116]

(3)将所述临氢降凝生成油与氢气混合,在补充精制催化剂的作用下,进行精制处理,分馏,得到所述变压器油基础油;

[0117]

其中,所述加氢处理处理催化剂由如下制备方法得到,所述制备方法包括如下步骤:

[0118]

(1)把100g焙烧过的含硅、含磷氧化铝粉(其中,sio2的质量分数为3.3%, p2o5的质量分数为7%,余量为al2o3)加入到300m1水中(所得浆液中水的质量分数为75%),搅拌5min后,加入18.7g硼酸(以b2o3的质量计,硼酸的加入量为制备的加氢精制催化剂质量的4.6%)、73g偏钨酸铵(以wo3的质量计,偏钨酸铵的加入量为制备的加氢精制催化剂质量的28.4%)和37g硝酸镍(以nio的质量计,硝酸镍的加入量为制备的加氢精制催化剂质量的4.1%),继续搅拌1h,静置2h后过滤,滤液加热至95℃,与55gsb粉(加入量为制备的加氢精制催化剂质量的19%)和4m1浓硝酸(为含硅、含磷氧化铝粉质量的3.6%)制成粘合剂,备用。

[0119]

(2)湿滤饼在120℃下干燥8h,粉碎成粉料,与4g田菁粉(加入量为含硅、含磷氧化铝粉质量的4%)、上述粘合剂,经碾压、挤条后成型,经4h室温静置养生,再在120℃下干燥4h,再在230℃恒温焙烧1h,在350℃恒温焙烧1h,最后在480℃恒温焙烧4h,得到加氢处理催化剂。

[0120]

所述临氢降凝催化剂由如下制备方法得到,所述制备方法包括如下步骤:

[0121]

(1)称取硫酸铝法生产的孔容1.095ml/g、比表面积328m2/g、干基71%的拟薄水铝石500g、浓度65%的硝酸18.4g、田菁粉10g、碳黑71g、硝酸镍助剂(购于怀化恒安石化有限公司,ni(no3)2·

6h2o》98%)60g和去离子水754g 加入碾压机中碾压混合,挤成外径6mm、内部中空直径2.5mm的圆柱形条,并在恒湿恒温条件下将条形物干燥至固含量为65%。

[0122]

采用打孔设备在圆柱形条表面打成直径为1.5mm均匀排列的圆形通孔,并制成长度为3mm~10mm的颗粒,在130℃下干燥8小时后,经900℃焙烧3小时,得到催化剂载体支撑体。

[0123]

(2)称取硫酸铝7.52g、含氧化硅30%的硅溶胶320g(购于青岛海洋化工有限公司,sio2含量30%)、氢氧化钠2.15g、三乙胺1.81g和水80g配制成 zsm-5分子筛母液;用配制的分子筛母液浸渍上述载体支撑体,浸渍后物料置于气相反应釜上部,气相反应釜底部加入去离子水,在180℃下反应36小时,反应结束用去离子水洗涤至中性,在130℃下干燥8小时,再经550℃焙烧3小时,得含有的zsm-5分子筛膜的催化剂载体。

[0124]

(3)称取30.3g硝酸镍配制成含氧化镍0.019g/ml的溶液并浸渍上述催化剂载体,浸渍结束后物料在120℃下干燥8小时,并在450℃下焙烧3小时,得到所述临氢降凝催化剂。

[0125]

所述补充精制催化剂由如下制备方法得到,所述制备方法包括如下步骤:

[0126]

(1)称取小孔氧化铝(孔容0.49ml/g、比表面积229m3/g)40.5g,加入69.4g 净水和8.1ml浓硝酸,混合均匀,做成粘合剂;

[0127]

(2)分别称取hzsm-5分子筛126.3g,田菁粉3.0g和上述粘合剂混捏,挤条成型;

[0128]

(3)湿条在100

±

10℃条件下干燥4h,在730℃条件下焙烧4h,制成载体;

[0129]

(4)取24.9g硝酸镍用净水溶解,配成200ml溶液;

[0130]

(5)将上述载体100g放入浸渍液中,浸渍2h,然后过滤,100℃条件下干燥4h,480℃焙烧3h,得到所述补充精制催化剂。

[0131]

以中国专利cn105195231a作为比较例,所述参比降凝催化剂由如下制备方法得到,所述制备方法包括如下步骤:

[0132]

(1)取改性氧化铝50g、无定形硅铝100g和usy分子筛45g与310g由硝酸与sb氧化铝胶溶而制成的粘合剂,混捏,碾压,制成可挤条的糊膏,挤条成型。110℃干燥6小时,550℃焙烧4小时,制得载体;

[0133]

(2)取7g碱式碳酸镍、20g三氧化钼,4g磷酸溶解到70m1水溶液中,然后采用等体积浸渍法,将mo-ni-p共浸液浸渍在80g载体上2小时,110℃干燥 6小时,350℃焙烧2小时,制得催化剂。

[0134]

(3)取20g酒石酸溶于15m1水中,然后定容到70m1,采用等体积浸渍法浸渍到110g上述催化剂上,2小时后阴干,100℃干燥2小时,350℃焙烧2小时,得参比降凝催化剂。

[0135]

具体地,所述加氢处理处理催化剂、临氢降凝催化剂、补充精制催化剂和参比降凝催化剂的信息如表3所示:

[0136]

表3

[0137][0138][0139]

实施例2

[0140]

本实施例与实施例1的区别在于所述原料油为绥中36-1减一线,工艺参数如表2所示,其余均与实施例1相同。

[0141]

实施例3

[0142]

本实施例与实施例1的区别在于工艺参数不同,如表2所示,其余均与实施例1相同。

[0143]

实施例4

[0144]

本实施例与实施例1的区别在于工艺参数不同,如表2所示,其余均与实施例1相同。

[0145]

对比例1

[0146]

本对比例与实施例1的区别在于将所述临氢降凝催化剂替换为市售参比降凝剂,工艺参数如表2所示,其余均与实施例1相同。

[0147]

对比例2

[0148]

本对比例与实施例1的区别在于所述变压器油基础油的制备方法为传统生产工艺,即加氢处理-糠醛精制-白土精制工艺。

[0149]

对比例3

[0150]

本对比例与实施例1的区别在于所述原料油为加氢改质柴油,原料在高压条件下进行临氢降凝-补充精制试验(上海迈瑞尔实验设备有限公司生产,催化剂装填量为200ml,新氢一次通过);最后得到的加氢生成油进行蒸馏,其中馏程≥275℃的馏分即为变压器油基础油。

[0151]

性能测试

[0152]

1、将实施例1-4和对比例1-3的分馏温度控制在>275℃,得到变压器油基础油,性能测试参照gb2536-2011中t-40℃进行,测试结果汇总于表4和表5 中。

[0153]

表4

[0154]

[0155][0156]

表5

[0157][0158]

分析表4数据可知,本发明所述的制备方法中,采用9.5mpa中压条件工艺来制备变压器油基础油,所得变压器油基础油的硫、氮含量均≤1.0mg/kg、倾点 《-54℃、ca值《1%、总芳烃《10%。由加氢动力学可知,压力越高越有利于芳烃的有效脱除,尤其是对于芳烃的深度脱除,目前国内外均是在高压条件或采用贵金属催化剂进行芳烃的深度脱除。

[0159]

与对比例2传统变压器油基础油生产技术相比:采用中压加氢生产的变压器油基础油硫氮含量、芳烃、倾点均优于传统变压器油,同时,不存在废白土难处理等问题;与对比例3高压条件变压器油基础油生产技术相比:采用中压加氢生产的变压器油基础油硫氮含量、芳烃、倾点均与高压生产技术相当,同时,降低了装置建造及生产成本。

[0160]

由此可见,本发明的变压器油基础油制备方法优于传统变压器油基础油生产技

术,与高压条件变压器油基础油生产技术相当,这在国内外未见有相关应用的技术。

[0161]

分析表5数据可知,采用本发明的临氢降凝催化剂在反应温度310℃时仍然具有较高的降凝活性,与市售工业催化剂相比在相同的催化剂级配条件下,采用本发明的临氢降凝段反应温度低50℃,所得变压器油基础油的收率比市售工业催化剂高10.9%。由于所述临氢降凝催化剂的活性较高,解决了炼厂未来原料倾点波动对产品性质的影响,拓宽了装置的原料来源。

[0162]

2、将实施例1-2和对比例2-3的温度控制在215-275℃,得到钻井液润滑剂基础油,性能测试参照q/hx pf001-2019进行,测试结果汇总于表6中。

[0163]

表6

[0164]

[0165][0166]

分析表6数据可知,本发明所述的制备方法通过调整分馏温度,还可以用来制备钻井液润滑剂基础油,所得钻井液润滑剂基础油满足q/hx pf001-2019 的要求。

[0167]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。