1.本发明属于超硬材料技术领域,具体涉及一种聚晶立方氮化硼复合超硬材料的制备方法。

背景技术:

2.聚晶立方氮化硼(pcbn)复合超硬材料具有较高的硬度与耐磨性,同时具有比金刚石更优的耐热性和化学惰性,特别适用于切削淬硬钢、铸铁、粉末冶金材料和耐热合金等铁基材料。

3.目前,世界各国研究人员都在致力于制造pcbn复合超硬材料,研究其具有的性能。国外生产的pcbn复合超硬材料已经系列化,并实现了应用的专业化,规格也趋向大型化。国内虽然有众多能够制造pcbn复合超硬材料的厂家,但是整体实力都较差,产品种类较少,质量也不稳定。

4.在pcbn复合超硬材料生产工艺方面,由于pcbn复合超硬材料采用的粉料的粒度较细,粉料之间容易发生团聚,使结合剂和氮化硼粉之间的结合性变差,进而导致混料不均匀,混料不均匀容易导致合成的pcbn复合超硬材料的内部组织结构不均匀,这会严重影响复合超硬材料的强度和韧性等力学性能。因此,如何在生产过程中进一步改善制备工艺,提高复合超硬材料的力学性能,是当前研究人员面临的亟待解决的问题。

技术实现要素:

5.本发明的目的在于提供一种聚晶立方氮化硼复合超硬材料的制备方法,本发明提供的制备方法制备得到的复合超硬材料力学性能好,综合性能优异。

6.为了实现上述目的,本发明提供如下技术方案:

7.本发明提供了一种聚晶立方氮化硼复合超硬材料的制备方法,包括以下步骤:

8.(1)将分散介质、球磨介质、氧化物、金属粉与二元化合物混合后依次进行第一球磨、第一干燥和第一破碎,得到复合结合剂;

9.(2)将所述复合结合剂、氮化硼粉、分散介质和球磨介质混合后依次进行第二球磨、第二干燥和第二破碎,得到混合粉体;

10.(3)将所述混合粉体依次进行真空热处理、还原和烧结,得到聚晶立方氮化硼复合超硬材料;

11.所述步骤(1)和步骤(2)中的分散介质包括聚苯乙烯磺酸钠和聚乙烯亚胺;所述球磨介质包括乙醇水溶液和/或正庚烷;所述二元化合物包括氮化物、碳化物和碳氮化物中的一种或几种。

12.优选的,所述真空热处理的温度为700~1000℃,真空度为10-1

~10-3

pa,保温时间为1~3h。

13.优选的,所述还原为氢气还原,所述氢气还原的温度为300~600℃,保温时间为0.5~2h。

14.优选的,所述烧结的温度为1300~1600℃,压力为4.5~6gpa,保温保压时间为10~20min。

15.优选的,所述氧化物和金属粉的质量比为1:1~5;所述金属粉和二元化合物的质量比为1:1~4。

16.优选的,所述复合结合剂和氮化硼粉的质量比为5~45:55~95。

17.优选的,所述第二球磨的球料比为3~5:1,转速为200~300rpm,时间为4~6h;所述第二干燥的温度为80~250℃,保温时间为2~10h;所述第二破碎得到的混合粉体的粒径为75~200目。

18.优选的,所述第一球磨的球料比为3~5:1,转速为200~500rpm,时间为 2~4h;所述第一干燥的温度为80~250℃,保温时间为2~10h;所述第一破碎得到的复合结合剂的粒径为75~200目。

19.优选的,所述氧化物包括氧化铝、氧化锆、氧化钇、氧化硅和氧化铈中的一种或几种;所述金属粉包括钛粉、铝粉、钴粉、镍粉、钨粉和锆粉中的一种或几种;所述氮化物包括氮化钛、氮化硅、氮化铝和氮化锆中的一种或几种;所述碳化物包括碳化钛、碳化钨和碳化锆中的一种或几种;所述碳氮化物为碳氮化钛。

20.优选的,所述氮化硼粉的粒径为1~12μm。

21.本发明提供了一种聚晶立方氮化硼复合超硬材料的制备方法。与传统的制备方法相比,本发明采用两步法混料,先将氧化物、金属粉与二元化合物混合球磨制备成复合结合剂,再将氮化硼粉与复合结合剂混合球磨、烘干和破碎,通过分步混料同时在每步混料时加入分散介质聚苯乙烯磺酸钠和聚乙烯亚胺和球磨介质乙醇水溶液和/或正庚烷,提高了混料的均匀性,改善了粉体的分散性,不易团聚,形成均匀的复合超硬材料,最后将混合粉体依次进行真空热处理、还原和烧结,在烧结过程中氮化硼粉和复合结合剂的相容性更好,粘结更加牢固,大大提高了复合超硬材料的均匀性和成品率,提高了复合超硬材料的力学性能,硬度可达37.1gpa,强度可达1201mpa,稳定性更高,综合性能更加优异,可以更好地应用于切削淬硬钢、铸铁、粉末冶金材料和耐热合金等铁基材料。本发明提供的制备方法成品率高于95%,具有大规模工业化生产的潜力。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

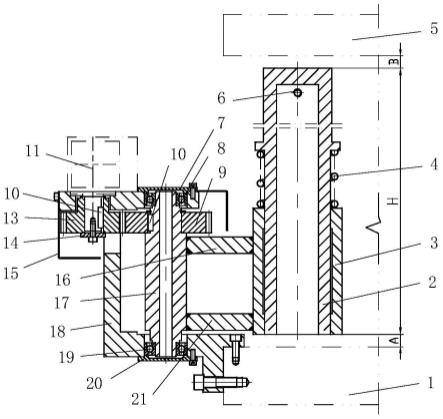

23.图1为本发明实施例2得到的混合粉体的扫描电镜图;

24.图2为本发明实施例2制备的聚晶立方氮化硼复合超硬材料的硬度压痕图;

25.图3为本发明实施例3制备的聚晶立方氮化硼复合超硬材料的断面扫描图。

具体实施方式

26.本发明提供了一种聚晶立方氮化硼复合超硬材料的制备方法,包括以下步骤:

27.(1)将分散介质、球磨介质、氧化物、金属粉与二元化合物混合后依次进行第一球

磨、第一干燥和第一破碎,得到复合结合剂;

28.(2)将所述复合结合剂、氮化硼粉、分散介质和球磨介质混合后依次进行第二球磨、第二干燥和第二破碎,得到混合粉体;

29.(3)将所述混合粉体依次进行真空热处理、还原和烧结,得到聚晶立方氮化硼复合超硬材料;

30.所述步骤(1)和步骤(2)中的分散介质包括聚苯乙烯磺酸钠和聚乙烯亚胺;所述球磨介质包括乙醇水溶液和/或正庚烷;所述二元化合物包括氮化物、碳化物和碳氮化物中的一种或几种。

31.本发明将分散介质、球磨介质、氧化物、金属粉与二元化合物混合后依次进行第一球磨、第一干燥和第一破碎,得到复合结合剂。在本发明中,所述分散介质包括聚苯乙烯磺酸钠和聚乙烯亚胺;所述球磨介质包括乙醇水溶液和/或正庚烷,优选为乙醇水溶液;所述乙醇水溶液的质量浓度优选为 95%~99.5%,更优选为96%~98%;所述二元化合物包括氮化物、碳化物和碳氮化物中的一种或几种;所述聚苯乙烯磺酸钠和聚乙烯亚胺的质量比优选为1:0.5~2,更优选为1:1;所述聚苯乙烯磺酸钠和溶剂的质量比优选为 1:20~40,更优选为1:30;所述氧化物优选包括氧化铝、氧化锆、氧化钇、氧化硅和氧化铈中的一种或几种;所述金属粉优选包括钛粉、铝粉、钴粉、镍粉、钨粉和锆粉中的一种或几种;所述氮化物优选包括氮化钛、氮化硅、氮化铝和氮化锆中的一种或几种;所述碳化物优选包括碳化钛、碳化钨和碳化锆中的一种或几种;所述碳氮化物优选为碳氮化钛;所述氧化物和金属粉的质量比优选为1:1~5,更优选为1:2~4;所述金属粉和二元化合物的质量比优选为1:1~4,更优选为1:1~3;所述复合结合剂和氮化硼粉的质量比优选为 5~45:55~95,更优选为15~35:65~85;当所述二元化合物为氮化物和碳化物时,所述氮化物和碳化物的质量比优选为1:0.5~2,更优选为1:1~1.5;当所述二元化合物为氮化物和碳氮化物时,所述氮化物和碳氮化物的质量比优选为1:0.5~2,更优选为1:1~1.5。在本发明中,聚苯乙烯磺酸钠和聚乙烯亚胺作为分散介质,可以改善粉体的分散性和均匀性,形成均匀的混合粉体,降低后续的真空热处理、还原和烧结的温度,使得反应条件易得,节约生产成本。

32.本发明优选先将分散介质和球磨介质混合,搅拌至物料完全溶解,然后将得到的预混物、二元化合物、氧化物和金属粉混合;所述第一球磨的设备优选为球磨罐;所述第一球磨的球料比优选为3~5:1,更优选为4~5:1,转速优选为200~500rpm,更优选为200~300rpm,时间优选为2~4h,更优选为 3h;所述第一干燥的温度优选为80~250℃,更优选为120~200℃,保温时间优选为2~10h,更优选为5~7h;所述第一破碎得到的复合结合剂的粒径优选为不大于75目,更优选为75~200目,进一步优选为120~150目;所述第一破碎结束后优选将所得复合结合剂过筛,以得到目标粒径的复合结合剂。

33.得到复合结合剂后,本发明将所述复合结合剂、氮化硼粉、分散介质和球磨介质混合后依次进行第二球磨、第二干燥和第二破碎,得到混合粉体。在本发明中,所述氮化硼粉的粒径优选为1~12μm,更优选为3~10μm,进一步优选为5~8μm;所述分散介质的成分与步骤(1)中所述分散介质一致;所述球磨介质的成分与步骤(1)中所述球磨介质一致;所述复合结合剂和氮化硼粉的质量比优选为5~45:55~95,更优选为15~40:60~85;所述氮化硼粉和分散介质中溶剂的质量比优选为100:35~70,更优选为100:45~65;所述第二球磨的球料比优选为3~5:1,更优选为3.5~4.5:1,转速优选为200~300 rpm,更优选为240~

270rpm,时间优选为4~6h,更优选为5h;所述第二干燥的温度优选为80~250℃,更优选为150~200℃,保温时间优选为2~10 h,更优选为4~8h;所述第二破碎得到的混合粉体的粒径优选为不大于75 目,更优选为75~200目,更优选为120~170目;所述第二破碎结束后优选将所得混合粉体过筛,以得到目标粒径的混合粉体。

34.得到混合粉体后,本发明将所述混合粉体依次进行真空热处理、还原和烧结,得到聚晶立方氮化硼复合超硬材料。在本发明中,所述真空热处理的温度优选为700~1000℃,更优选为800~900℃,真空度优选为10-1

~10-3

pa,更优选为10-2

pa,保温时间优选为1~3h,更优选为1.5~2.5h,通过真空热处理去除混合粉体中的水分和杂质;所述还原优选为氢气还原,所述氢气还原的温度优选为300~600℃,更优选为400~500℃,保温时间优选为0.5~2h,更优选为1~1.5h,通过还原将混合粉体中的金属粉在保存过程中表面产生的氧化物去除,提高金属粉的纯度;所述烧结的温度优选为1300~1600℃,更优选为1400~1500℃,压力优选为4.5~6gpa,更优选为5~5.5gpa,保温保压时间优选为10~30min,更优选为12~20min;所述烧结优选将还原所得中间产物组装成块后在六面顶压机中进行。本发明制备方法得到的聚晶立方氮化硼复合超硬材料的硬度不低于33gpa,可以达到37.1gpa。

35.为了进一步说明本发明,下面结合附图和实施例对本发明的方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

36.实施例1

37.本实施例聚晶立方氮化硼复合超硬材料的制备方法如下:

38.将氮化硅、铝粉、氧化铝和氧化钇按照质量比20:8:3:1制备成复合结合剂:将氮化硅20g、铝粉8g、氧化铝3g和氧化钇1g在球磨罐中球磨混合均匀,加入乙醇15g作为球磨介质,加入聚苯乙烯磺酸钠0.5g和聚乙烯亚胺0.5g作为分散介质,球磨的球料比为4:1,转速为300rpm,时间为2h;将球磨混合所得物料在200℃下干燥处理3h,再将干燥所得物料破碎,过 100目筛,得到复合结合剂;

39.将所得复合结合剂与68g氮化硼粉混合后球磨,加入乙醇溶液30g作为混合介质,同时将聚苯乙烯磺酸钠1g和聚乙烯亚胺1g加入到上述乙醇溶液中,球磨的球料比为3:1,转速为300rpm,时间为6h;混合球磨结束后将所得物料在200℃下干燥4h,得到混合粉体;

40.将所得混合粉体进行氢气还原处理,温度为450℃,时间为0.5h;然后在1000℃和真空度为10-2

pa条件下高温真空处理1h,最后组装成块后在六面顶压机中进行高温高压烧结,压力为5gpa,温度为1400℃,时间为30 min,得到聚晶立方氮化硼复合超硬材料。

41.实施例2

42.本实施例聚晶立方氮化硼复合超硬材料的制备方法如下:

43.将氮化钛、钛粉、氧化铝和氧化铈按照质量比15:8:2:1制备成复合结合剂:将氮化钛15g、钛粉8g、氧化铝2g和氧化铈1g在球磨罐中球磨混合均匀,加入乙醇15g作为球磨介质,加入聚苯乙烯磺酸钠0.5g和聚乙烯亚胺0.5g作为分散介质,球磨的球料比为4:1,转速为300rpm,时间为3h;将球磨混合所得物料在200℃下干燥处理3h,将干燥所得物料破碎,过100 目筛,得到复合结合剂;

44.将74g氮化硼粉与所得复合结合剂混合后球磨,加入乙醇溶液30g作为混合介质,同时将聚苯乙烯磺酸钠1g和聚乙烯亚胺1g加入到乙醇溶液中,球磨的球料比为3:1,转速为300rpm,时间为6h;球磨结束后将所得物料在200℃下干燥4h,得到混合粉体;

45.将所得混合粉体进行氢气还原处理,温度为450℃,时间为0.5h;然后在1000℃和真空度为10-2

pa条件下高温真空处理1h,最后组装成块后在六面顶压机中进行高温高压烧结,压力为5gpa,温度为1500℃,时间为30 min,得到聚晶立方氮化硼复合超硬材料。

46.实施例3

47.本实施例聚晶立方氮化硼复合超硬材料的制备方法如下:

48.将氮化锆、铝粉和氧化锆按照质量比5:4:1制备成复合结合剂:将氮化锆10g、铝粉8g和氧化锆2g在球磨罐中球磨混合均匀,加入乙醇10g作为球磨介质,加入聚苯乙烯磺酸钠0.33g和聚乙烯亚胺0.33g作为分散介质,球磨的球料比为5:1,转速为250rpm,时间为4h;将混合所得物料在200℃下干燥处理3h,将干燥所得物料破碎,过100目筛,得到复合结合剂;

49.将80g氮化硼粉与所得复合结合剂混合后球磨,加入乙醇溶液30g作为混合介质,同时将聚苯乙烯磺酸钠1g和聚乙烯亚胺1g加入到上述乙醇溶液中,球磨的球料比为3:1,转速为300rpm,时间为6h;混合球磨结束后将所得物料在200℃下干燥3h,得到混合粉体;

50.将所得混合粉体进行氢气还原处理,温度为450℃,时间为0.5h;然后在1000℃和真空度为10-2

pa条件下高温真空处理1h,最后组装成块后在六面顶压机中进行高温高压烧结,压力为5gpa,温度为1550℃,时间为30 min,得到聚晶立方氮化硼复合超硬材料。

51.对实施例1~3的聚晶立方氮化硼复合超硬材料进行力学性能检测,检测方法为三点抗弯和维式硬度压痕,结果如表1所示。

52.表1实施例1~3得到的聚晶立方氮化硼复合超硬材料的力学性能

[0053][0054][0055]

由表1可知,本发明提供的聚晶立方氮化硼复合超硬材料硬度和强度高,力学性能优异;并且产品硬度偏差低,合格率高于95%,可见本发明提供的制备方法产出稳定,具有大规模工业化生产的潜力。

[0056]

对本发明实施例2得到的混合粉体进行电镜扫描,结果如图1所示。根据图1可知,本发明制备的混合粉体组分均匀,各原料分布合理,颗粒形貌良好。

[0057]

对本发明实施例2制备的聚晶立方氮化硼复合超硬材料进行硬度压痕测试,结果如图2所示。根据图2可知,本发明制备的聚晶立方氮化硼复合超硬材料具有高硬度,硬度压痕大小均匀,说明硬度的均匀性较好,同时也从侧面说明了聚晶立方氮化硼复合超硬材料内部各物相分布合理。

[0058]

对本发明实施例3制备的聚晶立方氮化硼复合超硬材料的断面进行电镜扫描,结果如图3所示。根据图3可知,本发明制备的聚晶立方氮化硼复合超硬材料组分均匀,结构完整,不存在明显结构缺陷。

[0059]

由以上实施例可知,本发明提供的制备方法得到的聚晶立方氮化硼复合超硬材料

力学性能优异,尤其具有高硬度和高强度,同时稳定性高,组分均匀性好,综合性能优异,并且成品率高,满足切削淬硬钢、铸铁、粉末冶金材料和耐热合金等铁基材料的性能要求。

[0060]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。