1.本发明涉及防水卷材成型设备技术领域,尤其涉及一种黏弹聚脲防水卷材成型装置及其成型方法。

背景技术:

2.防水卷材主要是用于建筑墙体、屋面、以及隧道、公路、垃圾填埋场等处,起到抵御外界雨水、地下水渗漏的一种可卷曲成卷状的柔性建材产品。根据主要组成材料不同,可将防水卷材分为沥青防水卷材、高聚物改性沥青防水卷材和合成高分子防水卷材。传统的高分子防水卷材在使用时需要在施工现场涂覆胶粘剂,通过胶粘剂将防水卷材和待处理基体复合在一起,施工工艺复杂。

3.申请号为cn202011206165.6的专利公开了一种自粘胶防水卷材成型生产工艺及设备,包括设备支架,设备支架为一块竖板和一块横板呈倒t型连接组成,设备支架竖板上铰接安装有两组原料卷材放置筒架,设备支架的竖板上固定安装有喷胶支撑板,喷胶支撑板上方设置有喷胶机构,喷胶机构一端固定安装于设备支架的竖板顶部。上述技术方案通过对不具有粘性的高分子防水卷材进行喷胶,使高分子防水卷材与粘合胶粘接为一体,形成半成品卷材,然后将隔离层与半成品卷材中具有粘性的一面贴合在一起,最后缠绕在成品卷材放置筒架上,获得了即撕即用的自粘胶防水卷材。但是此类产品中,高分子材料与粘合剂之间的粘接性受制于粘合剂本身的性能影响,当高分子材料与粘合剂之间或者粘合剂与待处理基体之间的粘合性出现问题时,会不可避免的出现漏水点,严重影响高分子防水卷材的防水效果。

4.黏弹聚脲作为一种高分子材料,既具有传统聚脲弹性体的优异防水、防腐和耐磨等属性,又具有优异的自粘性,能够直接与待处理基体粘接复合,粘合强度高,是一种优秀的防水卷材原材料,但是目前关于黏弹聚脲防水卷材成型的相关报道较少,因此亟需提供一种黏弹聚脲防水卷材的生产成型装置。

技术实现要素:

5.为解决上述技术问题,本发明提供一种黏弹聚脲防水卷材成型装置,包括台架, 所述台架一端设有无纺布放卷辊,另一端设有隔离膜放卷辊和收卷辊,第一伺服电机驱动所述收卷辊旋转,所述台架上沿输送方向依次设有毛面打磨机构、喷涂机构和贴合机构,所述毛面打磨机构将无纺布的上端面打磨成毛面,所述喷涂机构将黏弹聚脲反应料喷涂于无纺布的毛面,反应完成后与卷绕于隔离膜放卷辊上的隔离膜通过贴合机构贴合,最后通过收卷辊收卷。

6.优选的,所述台架包括镂空的台面和若干支腿,所述台面一端的支腿上固定设有第一安装架,另一端的支腿上固定设有第二安装架,所述第二安装架上方的台面上端面设有第三安装架,所述第一安装架上可拆卸设有所述无纺布放卷辊,所述第二安装架上可拆卸设有所述收卷辊,所述第三安装架上可拆卸设有所述隔离膜放卷辊。

7.优选的,所述毛面打磨机构包括第一引导辊组、第一支撑板、升降架和打磨组件;所述第一引导辊组和第一支撑板设于所述台架上,无纺布通过所述第一引导辊组引导进入所述第一支撑板上;所述升降架盖罩于所述第一支撑板上,底部设有液压支腿,所述液压支腿固定于所述台架上;所述打磨组件固定于所述升降架内。

8.优选的,所述打磨组件包括定轴、动轴和第二伺服电机,所述定轴沿垂直于输送方向水平固定在所述升降架上,所述动轴可旋转套设在所述定轴外侧,所述第二伺服电机固定在所述升降架上,驱动所述动轴旋转,所述动轴上设有若干列等距平行分布的第一打磨针。

9.优选的,所述动轴上方罩扣与真空泵和收集箱相连的抽吸罩,所述抽吸罩固定于所述升降架上,包括半圆形的抽吸罩本体,所述抽吸罩本体内部设有第二中空腔,内弧面中心处轴向等距设有多个周向通孔,相邻两个周向通孔之间设有刀片,所述刀片与所述第一打磨针长度一致且并与其错位设置,所述周向通孔的两侧对称设有多个轴向通孔,所述周向通孔和轴向通孔均连通所述第二中空腔。

10.优选的,所述定轴内部中空且外接水泵,底部等距设有多排出水孔,所述动轴上圆周等距设有与所述出水孔相应的排水孔;所述毛面打磨机构和喷涂机构之间设有烘干机构,所述烘干机构包括第二引导辊组、电加热板和热风箱,所述第二引导辊组将打磨过后的无纺布引导进入所述电加热板上;所述热风箱包括底部开口的箱体,所述箱体罩扣于所述电加热板上,所述箱体沿无纺布输送方向的两端设有无纺布入口和无纺布出口,内部中心处设有垂直于输送方向的条状的布风板,所述布风板固定于所述箱体的顶部,底部设有喷口,所述箱体顶部设有与所述布风板连通的热风入口,侧壁下方设有热风出口,所述热风入口的直径为热风出口直径的两倍以上,所述热风入口和热风出口均连接热风循环装置。

11.优选的,所述毛面打磨机构还包括深磨组件,所述深磨组件包括沿升降架的宽度方向等距固定的多个底部开口的外筒,所述外筒顶部连接表面活性剂供给装置,内部密封滑动设有顶端开口的内筒,所述内筒通过第一滑动轴串联,所述内筒下端面等距设有若干第二打磨针,侧壁设有出液孔,所述出液孔可滑动进入或脱出所述外筒,与所述内筒对应的多个压辊通过第二滑动轴串联,所述第二滑动轴通过竖直的导杆导套组件与所述升降架连接,所述第一滑动轴和第二滑动轴的两端均与所述升降架竖直滑动连接;第三伺服电机固定于所述升降架上,其输出端连接转轴,所述转轴垂直于输送方向水平可旋转安装于所述升降架上,所述转轴上等距设有多个转盘,第一连杆一端铰接所述转盘,另一端铰接所述第一滑动轴,第二连杆一端铰接所述转盘,另一端铰接所述第二滑动轴。

12.优选的,所述喷涂机构包括第三引导辊组、第二支撑板、丝杆螺母组件、第四伺服电机和喷枪,所述第三引导辊组将无纺布引导至第二支撑板上,所述第二支撑板设于所述台架上,所述丝杆螺母组件通过支架固定于所述第二支撑板上方,所述第四伺服电机的输出端连接所述丝杆螺母组件的丝杆,所述喷枪固定于所述丝杆螺母组件的螺母座上,并连接黏弹聚脲混料箱。

13.优选的,所述贴合机构包括挤压对辊和第四引导辊组,所述挤压对辊包括上压辊和下压辊,所述第四引导辊组将贴合后的黏弹聚脲防水卷材引导至收卷辊。

14.本发明提供了一种黏弹聚脲防水卷材的成型方法,使用上述黏弹聚脲防水卷材成

型装置加工成型,包括以下步骤:步骤s100、将缠绕有无纺布的无纺布放卷辊安装在台架的一端,将缠绕有隔离膜的隔离膜放卷辊和收卷辊安装在台架的另一端;步骤s200、将无纺布从无纺布放卷辊依次引入毛面打磨机构和喷涂机构内,然后与隔离膜放卷辊上的隔离膜共同穿过贴合机构,最后将无纺布和隔离膜引入并固定在收卷辊上,启动第一伺服电机,收卷辊旋转,带动无纺布和隔离膜进行传输;步骤s300、启动毛面打磨机构,通过毛面打磨机构将无纺布的一面打磨成毛面;步骤s400、打磨后的无纺布进入喷涂机构中,通过喷涂机构在无纺布的毛面均匀喷涂黏弹聚脲反应料,黏弹聚脲反应料在输送过程中反应聚合,与无纺布粘接为一体,形成黏弹聚脲防水层;步骤s500、黏弹聚脲防水层与隔离膜经贴合机构贴合为一体,最终经收卷辊收卷获得黏弹聚脲防水卷材。

15.与现有技术相比,本发明具有如下有益技术效果:1、本发明通过设置毛面打磨机构和喷涂机构将无纺布打磨成毛面后与黏弹聚脲复合,使无纺布和黏弹聚脲牢固的粘合在一起,通过贴合机构将隔离膜压合在黏弹聚脲的粘合面,形成防水、防腐和耐磨性能优异,且能够即撕即用的黏弹聚脲防水卷材;2、毛面打磨机构中配备抽吸罩,能够将第一打磨针上粘附的无纺布纤维及时清理干净,提高打磨组件的使用稳定性;3、毛面打磨机构在进行打磨的同时,对无纺布的表面喷涂表面活性剂溶液,提高无纺布的表面活性,进一步增强后续无纺布和黏弹聚脲的结合强度,同时搭配高效的烘干机构,将表面活性剂溶液中的溶剂烘干,保证后续黏弹聚脲喷涂工艺的正常进行;4、毛面打磨机构设置了深磨组件,对打磨过后的无纺布进行点式深磨,形成锚点结构,提高无纺布与黏弹聚脲的连接牢固性;5、喷涂机构采用丝杆螺母组件驱动喷枪往复移动喷涂,提高喷涂的均匀性和控制精度;6、贴合机构中的挤压对辊的间隙可手动调节,适应不同厚度需求的黏弹聚脲防水卷材需求,压合稳定性好;综上所述,本发明提供的黏弹聚脲防水卷材成型装置,能够将无纺布、黏弹聚脲和隔离膜高效复合,形成粘接强度高,防水、防腐和耐磨性能优异,且能即撕即用的黏弹聚脲防水卷材。

附图说明

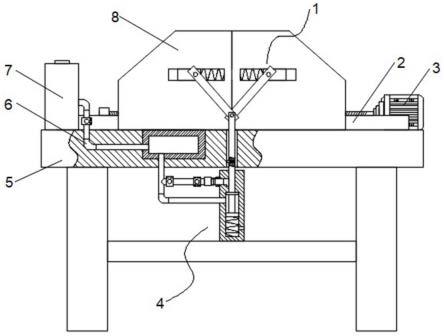

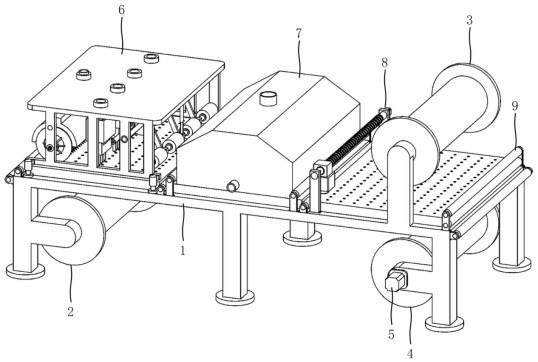

16.图1为本发明的结构示意图;图2为图1的爆炸视图;图3为本发明的主视图;图4为台架的结构示意图;图5为第一引导辊组和第一支撑板的结构示意图;图6为升降架的结构示意图;图7为毛面打磨机构的结构示意图;

图8为动辊的结构示意图;图9为抽吸罩的结构示意图;图10为定辊的结构示意图;图11为热风箱的结构示意图;图12为深磨组件的爆炸视图;图13为深磨组件深磨后的无纺布上锚点结构示意图;图14为深磨组件工作状态图。

17.附图标记说明:1、台架,11、台面,12、支腿,13、第一安装架,14、第二安装架,15、第三安装架,2、无纺布放卷辊,3、隔离膜放卷辊,4、收卷辊,5、第一伺服电机,6、毛面打磨机构,61、第一引导辊组,611、第一引导辊,612、第二引导辊,62、第一支撑板,621、支撑本体,622、第一中空腔,623、吸附孔,63、升降架,631、顶板,632、侧板,633、液压支腿,634、导向滑槽,64、打磨组件,641、定轴,6411、储水轴,6412、第二固定轴, 6413、出水孔,6414、连通腔,642、动轴,6421、动轴本体,6422、第一打磨针,6423、环状凸缘,6424、连接杆,6425、轴套,6426、齿圈,6427、齿轮,6428、排水孔,643、第二伺服电机,644、抽吸罩,6441、抽吸罩本体,6442、第二中空腔,6443、周向通孔,6444、轴向通孔,6445、刀片,6446、缓存箱,6447、抽吸管,6448、第一固定轴,65、深磨组件,651、外筒,652、内筒,6521、第二打磨针,6522、出液孔,653、第一滑动轴,654、第三伺服电机,655、转轴,656、转盘,6561、第一连杆,6562、第二连杆,657、第二滑动轴,658、压辊,659、导杆导套组件,7、烘干机构,71、第二导辊组,711、第三引导辊,712、第四引导辊,72、电加热板,73、热风箱,731、箱体,732、无纺布入口,733、无纺布出口,734、布风板,7341、喷口,735、热风入口,736、热风出口,8、喷涂机构,81、第三引导辊组,811、第五引导辊,812、第六引导辊,82、第二支撑板,83、丝杆螺母组件,84、第四伺服电机,85、喷枪,9、贴合机构,91、挤压对辊,911、上压辊,912、下压辊,92、第四引导辊组。

具体实施方式

18.下面结合附图及实施例描述本发明具体实施方式:需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容能涵盖的范围内。

19.同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

20.实施例1结合附图1至14,本实施例提供了一种黏弹聚脲防水卷材成型装置,包括台架1,所述台架1一端设有无纺布放卷辊2,另一端设有隔离膜放卷辊3和收卷辊4,第一伺服电机5驱动所述收卷辊4旋转,所述台架1上沿输送方向依次设有毛面打磨机构6、喷涂机构8和贴合机构9,所述毛面打磨机构6将无纺布的上端面打磨成毛面,所述喷涂机构8将黏弹聚脲反应料喷涂于无纺布的毛面,反应完成后与卷绕于隔离膜放卷辊3上的隔离膜通过贴合机构9贴

合,最后通过收卷辊4收卷。上述技术方案中,毛面打磨机构6的具体结构不限,可以采用现有技术中的布料打磨辊,能够对无纺布的表面进行打磨形成毛面即可,例如申请号为cn202122036056.0的专利提供的打磨机构;喷涂机构8的结构不限,现有技术中能够对无纺布进行喷涂的结构均适用于本发明,例如申请号为cn202010420779.8的发明专利展示的喷涂结构,或申请号为cn202011206165.6的发明专利中展示的喷胶组件结构等;如图4所示,在一个具体结构中,所述台架1包括镂空的台面11和若干支腿12,所述台面11一端的支腿12上固定设有第一安装架13,另一端的支腿12上固定设有第二安装架14,所述第二安装架14上方的台面11上端面设有第三安装架15,所述第一安装架13上可拆卸设有所述无纺布放卷辊2,所述第二安装架14上可拆卸设有所述收卷辊4,所述第三安装架15上可拆卸设有所述隔离膜放卷辊3。

21.本实施例的工作过程和工作原理如下:如图1和图3所示,将缠绕有无纺布的无纺布放卷辊2安装在台架1的一端,将缠绕有隔离膜的隔离膜放卷辊3和收卷辊4安装在台架1的另一端;将无纺布从无纺布放卷辊2依次引入毛面打磨机构6和喷涂机构8内,然后与隔离膜放卷辊3上的隔离膜共同穿过贴合机构9,最后将无纺布和隔离膜引入并固定在收卷辊4上,启动第一伺服电机5,收卷辊4旋转,带动无纺布和隔离膜进行传输;启动毛面打磨机构6,通过毛面打磨机构6将无纺布的一面打磨成毛面;打磨后的无纺布进入喷涂机构8中,通过喷涂机构8在无纺布的毛面均匀喷涂黏弹聚脲反应料,黏弹聚脲反应料在输送过程中反应聚合,与无纺布粘接为一体,形成黏弹聚脲防水层;黏弹聚脲防水层与隔离膜经贴合机构9贴合为一体,最终经收卷辊4收卷获得黏弹聚脲防水卷材。

22.本实施例通过设置毛面打磨机构6和喷涂机构8将无纺布打磨成毛面后与黏弹聚脲复合,使无纺布和黏弹聚脲牢固的粘合在一起,通过贴合机构9将隔离膜压合在黏弹聚脲的粘合面,形成防水、防腐和耐磨性能优异,且能够即撕即用的黏弹聚脲防水卷材。

23.实施例2结合附图1至14,本实施例提供了一种黏弹聚脲防水卷材成型装置,在实施例1的基础上,对毛面打磨机构6的结构进行优化设计,提高打磨稳定性,具体技术方案如下,如图2所示,所述毛面打磨机构6包括第一引导辊组61、第一支撑板62、升降架63和打磨组件64;所述第一引导辊组61和第一支撑板62设于所述台架1上,无纺布通过所述第一引导辊组61引导进入所述第一支撑板62上;所述升降架63盖罩于所述第一支撑板62上,底部设有液压支腿633,所述液压支腿633固定于所述台架1上;所述打磨组件64固定于所述升降架63内。上述技术方案中,第一引导辊组61为本领域的常规设置,本发明对其结构不做限制,能够将无纺布引导至第一支撑板62上即可,包括但不限于本实施例中图5所示的如下结构,所述第一引导辊组61包括设于所述台架1输入端的第一引导辊611和第二引导辊612,无纺布通过所述第一引导辊611和第二引导辊612引导进入所述第一支撑板62上。

24.如图5所示,在一个优选结构中,所述第一支撑板62包括设于所述台架1上的矩形的支撑本体621,所述支撑本体621的内部设有第一中空腔622,上端面设有多个与第一中空腔622连通的吸附孔623,所述第一中空腔622连接真空泵(图中未示出)。真空泵对第一中空腔622进行抽吸,通过吸附孔623将支撑本体621上的无纺布吸附展平,避免无纺布在打磨过程中产生皱褶。

25.如图6所示,在一个优选结构中,所述升降架63包括顶板631,所述顶板631沿长度

方向(即无纺布输送的方向)的两侧设有镂空的侧板632,所述侧板632底部设有液压支腿633。

26.如图7所示,在一个具体结构中,所述打磨组件64包括定轴641、动轴642和第二伺服电机643,所述定轴641沿垂直于输送方向水平固定在所述升降架63上,所述动轴642可旋转套设在所述定轴641外侧,所述第二伺服电机643固定在所述升降架63上,驱动所述动轴642旋转,所述动轴642上设有若干列等距平行分布的第一打磨针6422。

27.上述技术方案中,第二伺服电机643与动轴642的连接方式不限,可以采用本领域的常规手段,包括但不限于本实施例中的齿轮齿圈啮合传动。如图8所示,在一个优选结构中,所述动轴642包括可旋转套设于所述定轴641上的动轴本体6421,所述动轴本体6421上设有若干列等距平行分布的第一打磨针6422,所述动轴本体6421的两端设有与所述第一打磨针6422等高的环状凸缘6423,所述环状凸缘6423通过连接杆6424连接轴套6425,所述轴套6425通过轴承可旋转连接所述定轴641,其中一个轴套6425上设有齿圈6426,所述齿圈6426与齿轮6427啮合,所述第二伺服电机643固定于升降架63上,其输出端连接所述齿轮6427。环状凸缘6423能够避免打磨碎屑飞散,提高生产清洁度,齿轮齿圈啮合传动能够提高驱动稳定性,轴套6425通过轴承可旋转连接定轴641能够降低旋转阻力,提高打磨稳定性和打磨效率。

28.如图7所示,在一个具体结构中,所述动轴642上方罩扣与真空泵(图中未示出)和收集箱(图中未示出)相连的抽吸罩644,如图9所示,所述抽吸罩644固定于所述升降架63上,包括半圆形的抽吸罩本体6441,所述抽吸罩本体6441内部设有第二中空腔6442,内弧面中心处轴向等距设有多个周向通孔6443,相邻两个周向通孔6443之间设有刀片6445,所述刀片6445与所述第一打磨针6422长度一致且并与其错位设置,所述周向通孔6443的两侧对称设有多个轴向通孔6444,所述周向通孔6443和轴向通孔6444均连通所述第二中空腔6442。

29.在一个优选结构中,所述抽吸罩本体6441的两端设有第一固定轴6448,所述第一固定轴6448固定于所述升降架63上;所述抽吸罩本体6441的上方设有缓存箱6446,所述缓存箱6446下方连通所述第二中空腔6442,上方连通抽吸管6447,所述抽吸管6447连接真空泵和收集箱。

30.本实施例的工作过程和工作原理如下:通过液压支腿633调节升降架63的高度,使第一打磨针6422进入打磨位置,启动第二伺服电机643和与抽吸罩644相连的真空泵,第二伺服电机643驱动动轴642旋转,第一打磨针6422对第一支撑板62上的无纺布的上端面进行打磨,抽吸罩644将第一打磨针6422旋转时携带的纤维切碎,并经过缓存箱6446抽吸至收集箱中,对第一打磨针6422进行及时清理。

31.实施例3结合附图1至14,本实施例提供了一种黏弹聚脲防水卷材成型装置,在实施例2的基础上,对毛面打磨机构6进行优化设计,使其具有喷洒表面活性剂溶液的功能,提高无纺布与黏弹聚脲的粘合强度,表面活性剂溶液通常为硅烷偶联剂溶解在溶剂中,溶剂为水或者水和无水乙醇的混合液,当硅烷偶联剂附着在无纺布表面时,能够提高无纺布的表面活性,从而提高无纺布与黏弹聚脲的粘合性;喷涂表面活性剂溶液后需将溶剂烘干去除,以免影响后续黏弹聚脲喷涂工艺的正常进行,具体技术方案如下,

如图10所示,所述定轴641内部中空且外接水泵(图中未示出),底部等距设有多排出水孔6413,所述动轴642上圆周等距设有与所述出水孔6413相应的排水孔6428;上述结构中,定轴641可以为等直径的长轴,两端直接固定在升降架63上,也可以采用如下优选结构,所述定轴641包括中空的储水轴6411,所述储水轴6411的两端分别设有第二固定轴6412,所述第二固定轴6412固定于升降架63上,其中一个所述第二固定轴6412内设有连通腔6414,所述连通腔6414一端连通所述储水轴6411的内腔,另一端外接水泵,所述储水轴6411的底部等距设有多排出水孔6413;如图1和图2所示,所述毛面打磨机构6和喷涂机构8之间设有烘干机构7,所述烘干机构7包括第二引导辊组71、电加热板72和热风箱73;所述第二引导辊组71将打磨过后的无纺布引导进入所述电加热板72上;如图11所示,所述热风箱73包括底部开口的箱体731,所述箱体731罩扣于所述电加热板72上,所述箱体731沿无纺布输送方向的两端设有无纺布入口732和无纺布出口733,内部中心处设有垂直于输送方向的条状的布风板734,所述布风板734固定于所述箱体731的顶部,底部设有喷口7341,所述箱体731顶部设有与所述布风板734连通的热风入口735,侧壁下方设有热风出口736,所述热风入口735的直径为热风出口736直径的两倍以上,所述热风入口735和热风出口736均连接热风循环装置(图中未示出)。上述技术方案中,第二引导辊组71为本领域的常规设置,本发明对其结构不做限制,能够将打磨后的无纺布引导至电加热板72上即可,包括但不限于本实施例中图3所示的如下结构,所述第二引导辊组71包括设于所述毛面打磨机构6输出端的第三引导辊711和第四引导辊712。

32.本实施例的工作过程和工作原理如下:当毛面打磨机构6运行时,水泵向定轴641内注入表面活性剂溶液,定轴641内的表面活性剂溶液通过定轴641底部的出水孔6413和动轴642上的排水孔6428均匀喷洒至无纺布的表面,对无纺布进行表面改性,经过打磨和表面改性的无纺布通过第二引导辊组71进入烘干机构7的电加热板72上,通过电加热板72和热风箱73的双重加热烘干,将表面活性剂溶液中的溶剂烘干,使无纺布恢复干燥状态后进入下一工序。

33.实施例4结合附图1至14,本实施例提供了一种黏弹聚脲防水卷材成型装置,在实施例3的基础上增设了深磨组件65,对打磨过后的无纺布进行点式深磨,形成如图13所示的锚点结构,提高无纺布与黏弹聚脲的连接牢固性,具体技术方案如下,所述毛面打磨机构6还包括深磨组件65,如图12所示,所述深磨组件65包括沿升降架63的宽度方向等距固定的多个底部开口的外筒651,所述外筒651顶部连接表面活性剂供给装置,内部密封滑动设有顶端开口的内筒652,所述内筒652通过第一滑动轴653串联,所述内筒652下端面等距设有若干第二打磨针6521,侧壁设有出液孔6522,所述出液孔6522可滑动进入或脱出所述外筒651,与所述内筒652对应的多个压辊658通过第二滑动轴657串联,所述第二滑动轴657通过竖直的导杆导套组件659与所述升降架63连接,所述第一滑动轴653和第二滑动轴657的两端均与所述升降架63竖直滑动连接;第三伺服电机654固定于所述升降架63上,其输出端连接转轴655,所述转轴655垂直于输送方向水平可旋转安装于所述升降架63上,所述转轴655上等距设有多个转盘656,第一连杆6561一端铰接所述转盘656,另一端铰接所述第一滑动轴653,第二连杆6562一端

铰接所述转盘656,另一端铰接所述第二滑动轴657。

34.上述技术方案中,升降架63的宽度方向即垂直于无纺布输送的方向;第一滑动轴653和第二滑动轴657的两端均与升降架63竖直滑动连接,竖直滑动连接方式不限,可采用现有技术中的常规手段,能够实现第一滑动轴653和第二滑动轴657在竖直方向往复滑动即可,例如本实施例中,在升降架63的两个侧板632内壁上开设竖直的导向滑槽634,导向滑槽634的宽度与第一滑动轴653和第二滑动轴657的直径一致,第一滑动轴653和第二滑动轴657插入导向滑槽634内,沿其竖直方向滑动;也可采用常规的导轨滑块结构,在升降架63上设置竖直的导轨滑块组件,将第一滑动轴653和第二滑动轴657与导轨滑块组件的滑块相连,实现其竖直方向的自由滑动。

35.本实施例的工作过程和工作原理如下:如图14所示,初始状态下(图14中的状态i),内筒652位于最高点,出液孔6522被外筒651封堵,第二打磨针6521远离无纺布,多个压辊658位于最低点滚动抵接无纺布;表面活性剂供给装置通过外筒651向内筒652中注入表面活性剂溶液;启动第三伺服电机654,第三伺服电机654驱动转盘656旋转一定角度,转盘656旋转时通过第一连杆6561推动内筒652下移至最低点,通过第二连杆6562推动多个压辊658上升至最高点,出液孔6522滑动脱出外筒651,表面活性剂溶液从出液孔6522流淌至第二打磨针6521及无纺布上,第二打磨针6521进入打磨位置(图14中的状态ii),对已经经过一次打磨的无纺布进行二次深度打磨,打磨一定距离后,第三伺服电机654驱动转盘656反向旋转相同角度,内筒652和压辊658复位,复位后,经过深度打磨的无纺布区域刚好进入压辊658的滚压范围,压辊658对深度打磨的无纺布区域进行滚压,使之与其余未经深度打磨的无纺布区域的高度持平,能够保证后续进行黏弹聚脲喷涂时,黏弹聚脲涂层的均匀性,经过深度打磨的无纺布区域在无纺布上呈点状均匀分布,黏弹聚脲能够深入经过深度打磨的无纺布区域内,形成类似锚点的结构,进一步提高了黏弹聚脲与无纺布的结合强度。

36.实施例5结合附图1至14,本实施例提供了一种黏弹聚脲防水卷材成型装置,在实施例1至5的基础上,对喷涂机构8的结构进行优化设计,提高喷涂的均匀性和稳定性,具体技术方案如下,如图2所示,所述喷涂机构8包括第三引导辊组81、第二支撑板82、丝杆螺母组件83、第四伺服电机84和喷枪85,所述第三引导辊组81将无纺布引导至第二支撑板82上,所述第二支撑板82设于所述台架1上,所述丝杆螺母组件83通过支架固定于所述第二支撑板82上方,所述第四伺服电机84的输出端连接所述丝杆螺母组件83的丝杆,所述喷枪85固定于所述丝杆螺母组件83的螺母座上,并连接黏弹聚脲混料箱(图中未示出)。

37.上述技术方案中,第二支撑板82可与所述第一支撑板62结构相同,采用真空抽吸吸附结构。第三引导辊组81为本领域的常规设置,本发明对其结构不做限制,能够将打磨后的无纺布引导至第二支撑板82上即可,包括但不限于本实施例中图3所示的如下结构,所述第三引导辊组81包括设于所述第二支撑板82输入端的第五引导辊811和第六引导辊812。

38.实施例6结合附图1至14,本实施例提供了一种黏弹聚脲防水卷材成型装置,在实施例1至5的基础上,对贴合机构9的结构进行优化设计,提高压合稳定性,具体技术方案如下,所述贴合机构9包括挤压对辊91和第四引导辊组92,所述挤压对辊91包括上压辊

911和下压辊912,所述第四引导辊组92将贴合后的黏弹聚脲防水卷材引导至收卷辊4。

39.上述技术方案中,第四引导辊组92为本领域的常规设置,本发明对其结构不做限制,能够将压合后的聚脲防水卷材引导至收卷辊4上即可,包括但不限于本实施例中图3所示的设于台架1输出端的第七引导辊。在使用时,手动调整上压辊911和下压辊912之间的间隙,使之满足使用要求,经过喷涂后的无纺布和隔离膜进入挤压对辊91,通过挤压对辊91将隔离膜和黏弹聚脲压合在一起,完成贴合。

40.实施例7结合附图1至14,本实施例提供一种黏弹聚脲防水卷材的成型方法,采用实施例1-6中的黏弹聚脲防水卷材成型装置加工成型,包括以下步骤:步骤s100、将缠绕有无纺布的无纺布放卷辊2安装在台架1的一端,将缠绕有隔离膜的隔离膜放卷辊3和收卷辊4安装在台架1的另一端;步骤s200、将无纺布从无纺布放卷辊2依次引入毛面打磨机构6和喷涂机构8内,然后与隔离膜放卷辊3上的隔离膜共同穿过贴合机构9,最后将无纺布和隔离膜引入并固定在收卷辊4上,启动第一伺服电机5,收卷辊4旋转,带动无纺布和隔离膜进行传输;步骤s300、启动毛面打磨机构6,通过毛面打磨机构6将无纺布的一面打磨成毛面;步骤s400、打磨后的无纺布进入喷涂机构8中,通过喷涂机构8在无纺布的毛面均匀喷涂黏弹聚脲反应料,黏弹聚脲反应料在输送过程中反应聚合,与无纺布粘接为一体,形成黏弹聚脲防水层;步骤s500、黏弹聚脲防水层与隔离膜经贴合机构9贴合为一体,最终经收卷辊4收卷获得黏弹聚脲防水卷材。

41.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。