硅酮系粘合性保护膜及包括其的光学构件

1.本技术为申请号为201911377144.8号的中国专利申请(申请日:2019年12月27日,发明名称:硅酮系粘合性保护膜及包括其的光学构件)的分案申请。

2.[相关申请的交叉参考]

[0003]

本技术主张2018年12月31日在韩国知识产权局中提出申请的韩国专利申请第10-2018-0173918号的权益,所述韩国专利申请的全部公开内容并入本文供参考。

技术领域

[0004]

本发明涉及一种硅酮系粘合性保护膜及一种包括所述硅酮系粘合性保护膜的光学构件。更具体来说,本发明涉及一种具有低剥离强度、低剥离强度变化速率及良好润湿性质的硅酮系粘合性保护膜以及一种包括所述硅酮系粘合性保护膜的光学构件。

背景技术:

[0005]

光学显示器在日益恶劣的环境中使用、储存及制造。此外,对例如可穿戴显示器及可折叠显示器等新型光学显示器的关注日益增加。因此,适以保护光学显示面板的粘合性保护膜需要各种物理性质。具体来说,随着光学显示面板变得更薄且更具柔性,对在从光学显示面板移除时可对光学显示面板造成较少的损坏且即使在恶劣条件下也可表现出较少的物理性质变化的粘合性保护膜的需求日益增加。

[0006]

为此,正在开发丙烯酸酯或氨基甲酸酯丙烯酸酯系粘合性保护膜。然而,此种丙烯酸酯或氨基甲酸酯丙烯酸酯系粘合性保护膜在附着到被粘物(adherend)后长时间留置时具有显著增加的剥离强度,且因此当从被粘物上剥离时会导致可加工性(processability)的劣化以及对被粘物造成损坏和/或使被粘物变形。

[0007]

韩国专利公开案第2012-0050136a号等公开了本发明的背景技术。

技术实现要素:

[0008]

本发明的一个方面是提供一种具有低剥离强度、低剥离强度变化速率及良好润湿性质的硅酮系粘合性保护膜。

[0009]

本发明的另一方面是提供一种具有低溶解速率的硅酮系粘合性保护膜。

[0010]

本发明的一个方面涉及一种硅酮系粘合性保护膜。

[0011]

实施例1.所述硅酮系粘合性保护膜由用于硅酮系粘合性保护膜的组合物形成,所述组合物包含硅酮树脂、交联剂及固化催化剂,所述硅酮系粘合性保护膜在25℃下相对于玻璃板具有3克力(gf)/英寸(inch)或小于3gf/inch的剥离强度,且在25℃下具有0.5兆帕(mpa)到7mpa的模量。

[0012]

实施例2.在实施例1中,如根据方程2所计算,所述硅酮系粘合性保护膜的剥离强度变化速率可为40%或小于40%:

[0013]

[方程2]

[0014]

剥离强度变化速率={|ps

7-ps0|/ps0}

×

100,

[0015]

其中ps0表示所述硅酮系粘合性保护膜相对于玻璃板的初始剥离强度(单位:gf/inch),且ps7表示如在所述硅酮系粘合性保护膜与所述玻璃板的层压体(laminate)在50℃及45%相对湿度(relative humidity,rh)下留置7天后测量的所述硅酮系粘合性保护膜相对于所述玻璃板的剥离强度(单位:gf/inch)。

[0016]

实施例3.在实施例2中,方程2中的ps7可小于或等于3.5gf/inch。

[0017]

实施例4.在实施例1至3中,如根据方程5所计算,所述硅酮系粘合性保护膜可具有3.5%或小于3.5%的溶解速率:

[0018]

[方程5]

[0019]

溶解速率={|wb-wa|/wa}

×

100,

[0020]

其中wa表示所述硅酮系粘合性保护膜的初始重量(单位:克(g)),且wb表示如通过以下工艺测量的所述硅酮系粘合性保护膜的溶解重量(单位:g):在所述工艺中,将所述硅酮系粘合性保护膜放置于小瓶中,随后添加甲基异丁基酮并在25℃下搅拌2小时以制备凝胶化硅酮系粘合性保护膜,并且通过薄膜过滤器过滤所述小瓶的内容物,随后在130℃下将保持在所述薄膜过滤器上的固体物质干燥30分钟并测量经干燥的所述固体物质的重量。

[0021]

实施例5.在实施例1至4中,所述硅酮树脂可包括第一硅酮树脂与第二硅酮树脂的混合物,其中相对于100重量份的所述混合物,所述第一硅酮树脂与所述第二硅酮树脂可以30:70到70:30的重量份比(第一硅酮树脂:第二硅酮树脂)存在。

[0022]

实施例6.在实施例5中,所述第一硅酮树脂可由式1表示:

[0023]

[式1]

[0024]

(r3sio

1/2

)

4-p

(r2sio)m(rr1sio)n(r1r2sio

1/2

)

p

,

[0025]

其中r是羟基、c1至c

10

烷基或c2至c

10

烯基,r1是c2至c

10

烯基,p的平均范围介于1到4,m的平均范围介于100到10,000,n平均为0或平均大于m,且m n的平均范围介于100到10,000。

[0026]

实施例7.在实施例6中,所述第一硅酮树脂可为((me)3sio

1/2

)

4-p

((me)2sio)m(vi(me)2sio

1/2

)

p

(其中me是甲基,vi是乙烯基,且m及p与式1中所定义的相同)。

[0027]

实施例8.在实施例5中,所述第二硅酮树脂可由式2表示:

[0028]

[式2]

[0029]

(r3sio

1/2

)

4-p

(r2sio)m(rr1sio)n(r1r2sio

1/2

)

p

,

[0030]

其中r是羟基、c1至c

10

烷基或c2至c

10

烯基,r1是c2至c

10

烯基,p的平均范围介于0到4,m的平均范围介于1,000到10,000,且n的平均范围介于10到500。

[0031]

实施例9.在实施例8中,所述第二硅酮树脂可包括选自由((me)3sio

1/2

)4((me)2sio)m(hemesio)n及(vi(me)2sio

1/2

)4((me)2sio)m(hemesio)n(其中me是甲基,he是己烯基,且m及n与式2中所定义的相同)构成的群组的至少一者。

[0032]

实施例10.在实施例1至9中,所述用于硅酮系粘合性保护膜的组合物还可包含锚固剂。

[0033]

实施例11.在实施例1至10中,所述用于硅酮系粘合性保护膜的组合物可不含由r3r

42

sio

1/2

(其中r3是c1至c

10

烷基、c2至c

10

烯基、c6至c

10

芳基或c6至c

10

羟基,且r4是c1至c

10

烷基)及sio

4/2

单元构成的硅酮树脂。

[0034]

实施例12.在实施例11中,由r3r

42

sio

1/2

及sio

4/2

单元构成的所述硅酮树脂可包括

具有me3sio

1/2

及sio

4/2

单元的mq硅酮树脂。

[0035]

实施例13.在实施例1至12中,所述用于硅酮系粘合性保护膜的组合物可不含选自由(甲基)丙烯酸粘合性树脂及硅酮(甲基)丙烯酸酯粘合性树脂构成的群组的至少一者。

[0036]

本发明的另一方面涉及一种光学构件,所述光学构件包括:光学膜;以及形成在所述光学膜的一个表面上的硅酮系粘合性保护膜,其中所述硅酮系粘合性保护膜是根据本发明的所述硅酮系粘合性保护膜。

[0037]

本发明提供一种具有低剥离强度、低剥离强度变化速率及良好润湿性质的硅酮系粘合性保护膜。

[0038]

此外,本发明提供一种具有低溶解速率的硅酮系粘合性保护膜。

附图说明

[0039]

图1是在根据本发明的实验例中制备的用于测量硅酮系粘合性保护膜模量的样品的平面图。

具体实施方式

[0040]

在下文中,将详细阐述本发明的实施例。应理解,本发明不限于以下实施例,且可以不同的方式实施。此外,应理解,提供所述实施例是为了使本发明完整公开以及彻底理解本发明,而以便向本发明所属领域中的技术人员充分传达本发明的精神。

[0041]

本文中所使用的“模量”是指杨氏模量。模量可通过以下进一步阐述的实验例中所规定的方法来测量。除非另有说明,否则模量可为在25℃下测量的值。

[0042]

本文中所使用的“剥离强度”是指如在25℃的温度、2,400毫米/分钟(mm/min)的剥离速率及180

°

的剥离角度的条件下测量的硅酮系粘合性保护膜相对于玻璃板的剥离强度。剥离强度可通过以下进一步阐述的实验例中所规定的方法来测量。

[0043]

本文中所使用的“me”表示甲基,“vi”表示乙烯基,“pr”表示丙基,且“he”表示己烯基。“己烯基”可为1-己烯基、2-己烯基、3-己烯基、4-己烯基或5-己烯基。

[0044]

本文中用于表示特定数值范围的表达“x到y”意指“大于或等于x且小于或等于y(x≤且≤y)”。

[0045]

本发明的发明人开发了一种由包含硅酮树脂、交联剂及固化催化剂的组合物形成的硅酮系粘合性保护膜,其中硅酮系粘合性保护膜具有3gf/inch或小于3gf/inch的剥离强度及0.5mpa到7mpa的模量,由此完成了本发明。在此种剥离强度范围内,硅酮系粘合性保护膜可防止当在以粘合方式结合到被粘物后从被粘物上剥离时对被粘物造成损坏或使被粘物变形。本文中所使用的用语“被粘物”可指塑料膜、包括塑料膜的面板(例如,有机发光二极管显示器的面板)、玻璃板等,但不限于此。在此种模量范围内,硅酮系粘合性保护膜可相对于被粘物具有良好润湿性质,且因此可防止当以粘合方式结合到被粘物上时形成气泡,由此改善切割由硅酮系粘合性保护膜与被粘物构成的层压体时的可加工性。此外,在此种模量范围内,如下所述,硅酮系粘合性保护膜可具有低剥离强度变化速率,且因此即使当在以粘合方式结合到被粘物后长时间储存时,也可避免剥离强度的增加,由此防止当在长期储存后从被粘物上剥离时对被粘物的造成损坏和/或使被粘物变形,且因此使得能够提高储存稳定性。

[0046]

剥离强度是指以下所述的初始剥离强度,且优选地大于0gf/inch且小于或等于3gf/inch或更小,更优选地介于1gf/inch到3gf/inch。

[0047]

优选地,模量范围介于0.5mpa到5mpa,更优选地介于0.8mpa到4mpa。

[0048]

在下文中,将阐述根据本发明一个实施例的硅酮系粘合性保护膜。

[0049]

如根据方程1所计算,硅酮系粘合性保护膜的剥离强度变化速率为30%或小于30%,例如0%到30%、3%到20%或10%到20%,且如根据方程2所计算,剥离强度变化速率为40%或小于40%,例如0%到40%、8%到30%、8%到28%或8%到25%。在这些范围内,即使在硅酮系粘合性保护膜与离型膜(release film)或被粘物构成的层压体长期储存之后,硅酮系粘合性保护膜也可容易地从离型膜或被粘物上剥离,由此使得能够减少离型膜或被粘物的变形或损坏。

[0050]

[方程1]

[0051]

剥离强度变化速率={|ps

3-ps0|/ps0}

×

100,

[0052]

其中ps0表示硅酮系粘合性保护膜相对于玻璃板的初始剥离强度(单位:gf/inch),且ps3表示如在硅酮系粘合性保护膜与玻璃板的层压体在50℃及45%相对湿度下留置3天后测量的硅酮系粘合性保护膜相对于玻璃板的剥离强度(单位:gf/inch)。

[0053]

[方程2]

[0054]

剥离强度变化速率={|ps

7-ps0|/ps0}

×

100,

[0055]

其中ps0表示硅酮系粘合性保护膜相对于玻璃板的初始剥离强度(单位:gf/inch),且ps7表示如在硅酮系粘合性保护膜与玻璃板的层压体在50℃及45%相对湿度下留置7天后测量的硅酮系粘合性保护膜相对于玻璃板的剥离强度(单位:gf/inch)。

[0056]

在一个实施例中,方程1中的ps3可小于或等于5gf/inch,具体地大于0gf/inch且小于或等于5gf/inch,更具体地为1gf/inch到4gf/inch。

[0057]

在一个实施例中,方程2中的ps7可小于或等于3.5gf/inch,具体地大于0gf/inch且小于或等于3.5gf/inch,更具体地为1gf/inch到3.5gf/inch。

[0058]

如根据方程3所计算,硅酮系粘合性保护膜的模量变化速率可为20%或小于20%,例如0%到20%或5%到15%,且如根据方程4所计算,模量变化速率可为30%或小于30%,例如0%到30%或5%到25%。在这些范围内,即使在长期储存后以粘合方式结合到被粘物上,硅酮系粘合性保护膜也可具有良好润湿性质,且因此具有良好可靠性。

[0059]

[方程3]

[0060]

模量变化速率={m

3-m0|/m0}

×

100,

[0061]

其中m0表示硅酮系粘合性保护膜的初始模量(单位:mpa),且m3表示如在硅酮系粘合性保护膜在50℃及45%相对湿度下留置3天后测量的硅酮系粘合性保护膜的模量(单位:mpa)。

[0062]

[方程4]

[0063]

模量变化速率={m

7-m0|/m0}

×

100,

[0064]

其中m0表示硅酮系粘合性保护膜的初始模量(单位:mpa),且m7表示如在硅酮系粘合性保护膜在50℃及45%相对湿度下留置7天后测量的硅酮系粘合性保护膜的模量(单位:mpa)。

[0065]

在一个实施例中,方程3中的m3的范围可介于0.5mpa到5mpa,具体地介于0.8mpa到

4mpa。在一个实施例中,方程4中的m7的范围可介于0.8mpa到6mpa,具体地介于1mpa到5mpa。

[0066]

硅酮系粘合性保护膜可具有3.5%或小于3.5%的溶解速率,例如0%到3.5%或1%到3.5%。在此种范围内,当与溶剂等接触时,硅酮系粘合性保护膜可保持其物理性质,且因此具有良好可靠性。

[0067]

[方程5]

[0068]

溶解速率={|wb-wa|/wa}

×

100,

[0069]

其中wa表示硅酮系粘合性保护膜的初始重量(单位:g),且wb表示如通过以下工艺测量的硅酮系粘合性保护膜的溶解重量(单位:g):在所述工艺中,将硅酮系粘合性保护膜放置在小瓶中,随后添加甲基异丁基酮并在25℃下搅拌2小时以制备凝胶化硅酮系粘合性保护膜,并且通过薄膜过滤器过滤小瓶的内容物,随后在130℃下将保持在薄膜过滤器上的固体物质干燥30分钟并测量经干燥的固体物质。

[0070]

硅酮系粘合性保护膜可具有5%或小于5%的雾度(haze),例如0%到1%。在此种范围内,硅酮系粘合性保护膜可用于光学显示器。

[0071]

硅酮系粘合性保护膜可具有100微米(μm)或小于100μm的厚度,例如75μm或小于75μm,例如大于0μm且小于或等于75μm。在此种范围内,硅酮系粘合性保护膜可在以粘合方式结合到被粘物时保护被粘物,且可在随后工艺中容易地从被粘物上剥离。

[0072]

硅酮系粘合性保护膜可由用于硅酮系粘合性保护膜的组合物形成。接下来,将阐述用于硅酮系粘合性保护膜的组合物。

[0073]

用于硅酮系粘合性保护膜的组合物可包含硅酮树脂、交联剂及固化催化剂。

[0074]

所述组合物包括第一硅酮树脂与第二硅酮树脂的混合物作为所述硅酮树脂。此处,第一硅酮树脂与第二硅酮树脂包括不同的硅氧烷单元。

[0075]

相对于100重量份的混合物,第一硅酮树脂与第二硅酮树脂可以30:70到70:30的重量份比(第一硅酮树脂:第二硅酮树脂)存在。在此种范围内,硅酮系粘合性保护膜可具有良好润湿性质及随时间推移的低剥离强度变化速率。优选地,相对于100重量份的混合物,第一硅酮树脂与第二硅酮树脂以40:60到60:40的重量份比(第一硅酮树脂:第二硅酮树脂)存在。

[0076]

第一硅酮树脂可包括在其末端具有至少一个烯基的有机聚硅氧烷树脂。此外,第一硅酮树脂可包括直链或支链硅酮树脂。例如,第一硅酮树脂可由式1表示:

[0077]

[式1]

[0078]

(r3sio

1/2

)

4-p

(r2sio)m(rr1sio)n(r1r2sio

1/2

)

p

,

[0079]

其中r是羟基、c1至c

10

烷基或c2至c

10

烯基,

[0080]

r1是c2至c

10

烯基,

[0081]

p的平均范围介于1到4,

[0082]

m的平均范围介于100到10,000,

[0083]

n平均为0或平均大于m,且

[0084]

m n的平均范围介于100到10,000。

[0085]

例如,m的平均范围介于200到3,000。

[0086]

例如,(r3sio

1/2

)单元可为(me)3sio

1/2

或(me)2prsio

1/2

。

[0087]

例如,(r2sio)单元可为(me)2sio或meprsio。

[0088]

例如,(rr1sio)单元可为vimesio。

[0089]

例如,(r1r2sio

1/2

)单元可为vi(me)2sio

1/2

。

[0090]

优选地,第一硅酮树脂由式1-1表示:

[0091]

[式1-1]

[0092]

(r3sio

1/2

)

4-p

(r2sio)m(r1r2sio

1/2

)

p

,

[0093]

其中r、r1、m及p与式1中所定义的相同。

[0094]

在一个实施例中,第一硅酮树脂可为((me)3sio

1/2

)

4-p

((me)2sio)m(vi(me)2sio

1/2

)

p

(其中m及p与式1中所定义的相同)。

[0095]

第一硅酮树脂可具有50,000或大于50,000的重均分子量(weight average molecular weight),具体地为50,000到200,000。在此种范围内,硅酮系粘合性保护膜可具有随时间推移的低剥离强度变化速率。

[0096]

第二硅酮树脂可包括在其侧链上具有至少一个烯基的有机聚硅氧烷树脂。此外,第二硅酮树脂可包括直链或支链硅酮树脂。第二硅酮树脂可由式2表示:

[0097]

[式2]

[0098]

(r3sio

1/2

)

4-p

(r2sio)m(rr1sio)n(r1r2sio

1/2

)

p

,

[0099]

其中r是羟基、c1至c

10

烷基或c2至c

10

烯基,

[0100]

r1是c2至c

10

烯基,

[0101]

p的平均范围介于0到4,

[0102]

m的平均范围介于1,000到10,000,且

[0103]

n的平均范围介于10到500。

[0104]

例如,(r3sio

1/2

)单元可为(me)3sio

1/2

或(me)2prsio

1/2

。

[0105]

例如,(r2sio)单元可为(me)2sio或meprsio。

[0106]

例如,(rr1sio)单元可为vimesio或hemesio。

[0107]

例如,(r1r2sio

1/2

)单元可为vi(me)2sio

1/2

。

[0108]

例如,p可为1到4的整数。

[0109]

在一个实施例中,第二硅酮树脂可包括在其末端具有至少一个烯基的有机聚硅氧烷树脂。优选地,第二硅酮树脂由式2-1表示:

[0110]

[式2-1]

[0111]

(r3sio

1/2

)

4-p

(r2sio)m(rr1sio)n(r1r2sio

1/2

)

p

,

[0112]

其中r、r1、m及n如式2中所定义的一样,且p是0到4的整数。

[0113]

在一些实施例中,第二硅酮树脂可包括选自由((me)3sio

1/2

)4((me)2sio)m(hemesio)n及(vi(me)2sio

1/2

)4((me)2sio)m(hemesio)n(其中m及n与式2中所定义的相同)构成的群组的至少一者。

[0114]

第二硅酮树脂可具有100,000或大于100,000的重均分子量,具体地为100,000到1,000,000。在此种范围内,硅酮系粘合性膜可具有改善的润湿性质及随时间推移的低剥离强度变化速率。

[0115]

交联剂可包括每分子具有至少两个键合有硅的氢(si-h)的有机氢硅氧烷树脂。交联剂通过与第一硅酮树脂及第二硅酮树脂中的每一者的烯基进行氢化硅烷化(hydrosilylation)来固化第一硅酮树脂及第二硅酮树脂。除氢原子外,有机基团可与硅形

成键,且有机基团的实例可包括烷基,例如甲基、乙基、丙基、丁基、戊基及己基;芳基,例如苯基、甲苯基及二甲苯基;以及芳基烷基,例如苄基及苯乙基。

[0116]

在一个实施例中,交联剂可由式3表示:

[0117]

[式3]

[0118]

r1r2sio(r2sio)m(hrsio)nsir1r2,

[0119]

其中r是c1至c

10

烷基,

[0120]

r1是氢或c1至c

10

烷基,

[0121]

m的平均范围介于0到500,且

[0122]

n的平均范围介于1到500。

[0123]

交联剂的实例可包括在两个分子末端被三甲基硅氧基封端的甲基氢聚硅氧烷及在两个分子末端被三甲基硅氧基封端的甲基氢硅氧烷-二甲基硅氧烷共聚物。

[0124]

相对于100重量份的第一硅酮树脂及第二硅酮树脂,交联剂可以1重量份到5重量份的量存在,具体地为1重量份到3重量份。在此种范围内,硅酮系粘合性保护膜可具有随时间推移的低剥离强度变化速率。

[0125]

固化催化剂促进第一硅酮树脂、第二硅酮树脂及交联剂之间的反应。固化催化剂可包括铂催化剂、钌催化剂或锇催化剂。具体来说,固化催化剂可包括所属领域中的技术人员已知的任何典型铂催化剂。例如,固化催化剂可包括氯铂酸、氯铂酸的醇溶液、氯铂酸与烯烃的络合物以及氯铂酸与烯基硅氧烷的络合物。

[0126]

相对于100重量份的第一硅酮树脂及第二硅酮树脂,固化催化剂可以0.1重量份到3重量份的量存在,具体地为0.5重量份到2重量份。在此种范围内,硅酮系粘合性保护膜可具有随时间推移的低剥离强度变化速率。

[0127]

用于硅酮系粘合性保护膜的组合物还可包含锚固剂。

[0128]

锚固剂可进一步增加硅酮系粘合性保护膜的剥离强度。锚固剂可包括所属领域中的技术人员已知的任何典型硅氧烷化合物。具体来说,锚固剂可包括选自由乙烯基三乙氧基硅烷、烯丙基三甲氧基硅烷、烯丙基三乙氧基硅烷、3-缩水甘油氧基丙基三甲氧基硅烷及3-(甲基)丙烯酰氧基丙基三甲氧基硅烷构成的群组的至少一者。

[0129]

相对于100重量份的第一硅酮树脂及第二硅酮树脂,锚固剂可以小于1重量份的量存在,具体地大于或等于0.05重量份且小于1重量份,更具体地为0.1重量份到0.5重量份。在此种范围内,硅酮系粘合性保护膜可对基底膜(base film)具有良好粘合。

[0130]

用于硅酮系粘合性保护膜的组合物还可包含有机溶剂以增加组合物的可涂布性(coatability),从而获得薄的涂布膜。有机溶剂可包括甲苯、二甲苯、己烯、庚烷及甲基乙基酮,但不限于此。

[0131]

用于硅酮系粘合性保护膜的组合物还可包括氢化硅烷化抑制剂。氢化硅烷化抑制剂抑制第一硅酮树脂与交联剂之间的反应和/或第二硅酮树脂与交联剂之间的反应,以赋予组合物所期望的粘度水平,同时改善组合物的储存稳定性。氢化硅烷化抑制剂可包括所属领域中的技术人员已知的任何典型氢化硅烷化抑制剂。例如,氢化硅烷化抑制剂可包括3-甲基-1-丁炔-1-醇及3,5-二甲基-1-丁炔-1-醇,但不限于此。

[0132]

在一个实施例中,组合物可不含由r3r

42

sio

1/2

及sio

4/2

单元构成的硅酮树脂。此处,r3是c1至c

10

烷基、c2至c

10

烯基、c6至c

10

芳基或c6至c

10

羟基,且r4是c1至c

10

烷基。当组合物包含

由r3r

42

sio

1/2

及sio

4/2

单元构成的硅酮树脂时,硅酮系粘合性保护膜可具有过高的剥离强度,且具有初始剥离强度增加和固化速率降低的问题。例如,由r3r

42

sio

1/2

及sio

4/2

单元构成的硅酮树脂可包括具有me3sio

1/2

及sio

4/2

单元的mq硅酮树脂。

[0133]

在一个实施例中,组合物可不含选自由(甲基)丙烯酸粘合性树脂及硅酮(甲基)丙烯酸酯系粘合性树脂构成的群组的至少一者。

[0134]

根据本发明一个实施例的光学构件包括光学膜及形成在光学膜的至少一个表面上的粘合性保护膜,其中粘合性保护膜可包括根据本发明实施例的硅酮系粘合性保护膜。

[0135]

光学膜用于显示面板中,且可包括聚酰亚胺膜。在一个实施例中,光学膜可由发光二极管层及形成在发光二极管层的至少一个表面上的聚酰亚胺膜构成。光学构件还可包括位于光学膜与硅酮系粘合性保护膜之间的有机或无机绝缘膜。光学构件还可包括形成在硅酮系粘合性保护膜的另一表面上的离型膜(衬垫)。离型膜用于防止粘合性保护膜被异物污染。离型膜可为由与光学膜相同的材料形成或者由与光学膜不同的材料形成的光学膜。例如,离型膜可为由选自由聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)树脂、聚碳酸酯树脂、聚酰亚胺树脂、聚(甲基)丙烯酸酯树脂、环烯烃聚合物树脂及丙烯酸树脂构成的群组的至少一者形成的膜。离型膜可具有10μm到100μm的厚度,具体地为10μm到50μm。在此种范围内,离型膜可支撑粘合性保护膜。

[0136]

接下来,将参照实例更详细地阐述本发明。然而,应注意,这些实例仅是为了例示而提供,且不应以任何方式解释为限制本发明。

[0137]

实例1

[0138]

(1)第一硅酮树脂的制备(i)

[0139]

使用分子链的两个末端被二甲基乙烯基硅氧烷封端的二甲基乙烯基硅氧烷-二甲基硅氧烷-二甲基乙烯基硅氧烷树脂作为第一硅酮树脂。第一硅酮树脂含有900个二甲基硅氧烷单元,且具有为65,000的重均分子量。

[0140]

首先,将21.6g的[vi(me)2sio

1/2

]sio

4/2

及592.6g的八甲基环四硅氧烷引入充满氮的反应器中,随后加热到150℃。接着,添加了50ppm的线性聚氨基膦腈鎓氢氧化物催化剂([py3-n-(p=npy2)1.8-ppy3]

oh-(其中py是吡咯烷)),随后在搅拌下中和了1分钟。接着,将反应器冷却到室温,随后移除了挥发性物质,由此制备第一硅酮树脂(i)。

[0141]

(2)第二硅酮树脂的制备(i)

[0142]

使用分子链的两个末端被二甲基乙烯基硅氧烷封端的二甲基乙烯基硅氧烷-二甲基硅氧烷-甲基己烯基硅氧烷-二甲基乙烯基硅氧烷树脂作为第二硅酮树脂。第二硅酮树脂含有6,000个二甲基硅氧烷单元及36个甲基己烯基硅氧烷单元,且具有为670,000的重均分子量。

[0143]

首先,向100g 5-己烯基甲基二氯硅烷与75g甲苯的混合物添加了225g水,随后搅拌了1.5小时。接着,将所得甲苯层与水分离,用10%的碳酸氢钠水溶液进行了洗涤,并用75毫升(ml)水进行了洗涤。接着,从所得残留物中移除了水,由此制备5-己烯基甲基二氯硅烷的水解产物。接着,将10.39g 5-己烯基甲基二氯硅烷的水解产物、276.9g环聚二甲基硅氧烷、16.89g二甲基乙烯基硅氧烷及1.79g硅烷醇钾催化剂混合在一起,随后加热到150℃达4小时。从所得产物获得了第二硅酮树脂。

[0144]

(3)硅酮系粘合性保护膜的制备

[0145]

首先,将20重量份的甲苯与50重量份的所制备第一硅酮树脂(i)及50重量份的所制备第二硅酮树脂(i)进行了混合。接着,将1.5重量份的交联剂、1重量份的固化催化剂、0.1重量份的锚固剂及10重量份的甲苯进一步与所得混合物进行了混合,由此制备用于硅酮系粘合性保护膜的组合物。

[0146]

接着,将所制备的组合物涂布到离型膜(聚对苯二甲酸乙二醇酯膜)上至预定厚度,随后在130℃下固化了5分钟,由此制备硅酮系粘合性保护膜与离型膜构成的层压体。

[0147]

作为交联剂,使用了两个末端被三甲基硅氧基封端的二甲基硅氧烷-甲基氢硅氧烷树脂。作为固化催化剂,使用了1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷铂络合物。作为锚定剂,使用了缩水甘油氧丙基三甲氧基硅烷。

[0148]

实例2至4

[0149]

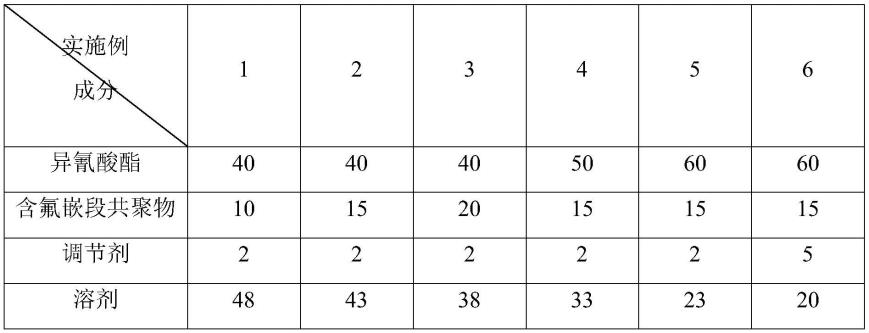

除如表1中所示改变锚固剂的量外,以与实例1中相同的方式制备了硅酮系粘合性保护膜。

[0150]

实例5至6

[0151]

除如表1中所示改变第一硅酮树脂(i)及第二硅酮树脂(i)的量外,以与实例1中相同的方式制备了硅酮系粘合性保护膜。

[0152]

实例7

[0153]

除如表1中所示使用7646硅酮树脂(ii)(陶氏化学(dow chemical),分子量:124,000)代替第一硅酮树脂(i)作为第一硅酮树脂且改变第一硅酮树脂(ii)及第二硅酮树脂(i)的量外,以与实例1中相同的方式制备了硅酮系粘合性保护膜。

[0154]

实例8

[0155]

除使用7664硅酮树脂(ii)(陶氏化学,分子量:554,000)代替第二硅酮树脂(i)作为第二硅酮树脂外,以与实例1中相同的方式制备了硅酮系粘合性保护膜。

[0156]

比较例1至2

[0157]

除如表2中所示改变用于硅酮系粘合性保护膜的组合物的每一组分的量外,以与实例1中相同的方式制备了硅酮系粘合性保护膜。

[0158]

比较例3

[0159]

除如表2中所示进一步添加5重量份的mq树脂外,以与实例1中相同的方式制备了硅酮系粘合性保护膜。此处,mq树脂是包括me3sio

1/2

(me是甲基)及sio

4/2

单元的硅酮树脂。

[0160]

就以下物理性质对在实例1至8中制备的用于硅酮系粘合性保护膜的组合物及在比较例1至3中制备的用于硅酮系粘合性保护膜的组合物中的每一者进行了评价。结果示出在表1及表2中。

[0161]

(1)初始剥离强度(单位:gf/inch):使在实例及比较例中制备的用于粘合性保护膜的组合物中的每一者经历了脱气(degassing),且接着涂布到聚对苯二甲酸乙二醇酯(pet)膜上至25μm的厚度,随后在130℃下固化了5分钟,由此制备25μm厚的硅酮系粘合性保护膜与pet膜构成的层压体。

[0162]

将层压体切割成20厘米(cm)

×

2.5cm(长度

×

宽度)的大小,由此获得样品。将样品附着到玻璃板,且接着用2千克(kg)的辊(roller)进行了按压。接着,使用纹理分析仪(texture analyzer,ta)在2,400mm/分钟的剥离速率、180

°

的剥离角度及25℃的温度的条件下测量了样品相对于玻璃板的剥离强度。此处,对总共三个样品测量了剥离强度,随后计

算了测量值的平均值。所计算的平均值定义为“初始剥离强度”(ps0)。

[0163]

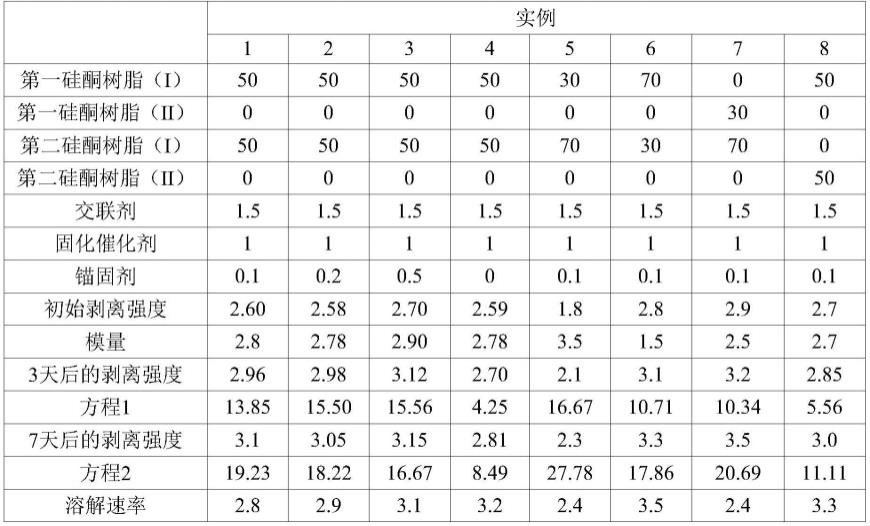

(2)模量(单位:mpa):将在实例及比较例中制备的用于粘合性保护膜的组合物中的每一者涂布到氟化膜(东源国际技术有限公司(dongwon intec co.,ltd),f1-75bml)的一个表面上至预定厚度,且接着将pet膜附着到所得涂布层,随后在130℃下固化了5分钟,由此制备其中在氟化膜与pet膜之间夹置有75μm厚的硅酮系粘合性保护膜的层压体。接着,将层压体切割成如图1中所示的狗骨形状,随后移除了氟化膜及pet膜,由此制备用于模量测量的样品。

[0164]

参照图1,所制备的样品具有狗骨形状,且具有40mm的总长度、15mm的总宽度及75μm的厚度。使用模量试验机(英斯特朗公司(instron corp.))测量了样品的模量。具体来说,将图1所示狗骨形样品的左端连接到模量试验机的第一夹具,且将样品的右端连接到模量试验机的第二夹具。此处,连接到第一夹具的左端的一部分具有与连接到第二夹具的右端的一部分相同的面积。接着,在第一夹具锁定置位的情况下,在荷重计(load cell)为1千牛(kn)、拉伸速率为50mm/分钟且温度为25℃的条件下,在第二夹具上对样品进行了拉伸,直到图1所示狗骨形样品的由15mm的宽度及5mm的厚度指示的一部分断裂为止,由此获得样品的模量。

[0165]

(3)3天后的剥离强度(单位:gf/inch)及根据方程1的剥离强度变化速率(%):以与(1)中相同的方式制备了硅酮系粘合性保护膜与pet膜构成的层压体,且接着附着到玻璃板,由此制备用于剥离强度测量的样品。以与(1)中相同的方式测量了初始剥离强度(ps0)。接着,将层压体在50℃及45%相对湿度下留置了3天,随后以与(1)中相同的方式测量了3天后的剥离强度(ps3)。接着,根据方程1计算了剥离强度变化速率。

[0166]

(4)7天后的剥离强度(单位:gf/inch)及根据方程2的剥离强度变化速率(%):以与(1)中相同的方式制备了硅酮系粘合性保护膜与pet膜的层压体,且接着附着到玻璃板,由此制备用于剥离强度测量的样品。以与(1)中相同的方式测量了初始剥离强度(ps0)。接着,将层压体在50℃及45%相对湿度下留置了7天,随后以与(1)中相同的方式测量了7天后的剥离强度(ps7)。接着,根据方程2计算了剥离强度变化速率。

[0167]

(5)硅酮系粘合性保护膜的溶解速率(单位:%):以与(1)中相同的方式制备了硅酮系粘合性保护膜与pet膜构成的层压体。接着,将1g硅酮系粘合性保护膜放置于40ml的小瓶中,且接着添加了15g甲基异丁基酮,以使得硅酮系粘合性保护膜能够完全浸没在其中,随后在25℃下在搅拌器中搅拌了2小时。接着,在减小的压力下通过薄膜过滤器(孔径:0.45μm)对小瓶中的所得凝胶化溶液进行了过滤,并用100ml甲基异丁基酮将保持在薄膜过滤器上的固体物质洗涤了三次以收集固体物质。接着,将所收集的固体物质在130℃下干燥了30分钟,随后测量了硅酮系粘合性保护膜的溶解量。根据方程5计算了粘合性保护膜的溶解速率。

[0168]

表1

[0169][0170]

表2

[0171][0172]

如表1中所示,根据本发明的硅酮系粘合性保护膜具有低剥离强度、低剥离强度变化速率及低溶解速率。此外,根据本发明的硅酮系粘合性保护膜的模量落在根据本发明的范围内,且因此具有良好润湿性质。相反,如表2中所示,比较例的硅酮系粘合性保护膜无法提供本发明的期望效果。

[0173]

应理解,在不脱离本发明的精神及范围的条件下,所属领域中的技术人员可作出各种修改、改变、变更及等效实施例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。