1.本发明涉及聚丙烯材料领域,尤其是一种高底漆上漆率聚丙烯材料及其制备方法和应用。

背景技术:

2.聚丙烯(pp)是一种结构规整的结晶性聚合物,常为白色粒料或粉料,是无味、无毒、质轻的热塑性树脂。聚丙烯具备易加工、冲击强度、挠曲性以及电绝缘性好等优点,并具有良好的耐化学性能,在汽车工业、家用电器、电子、包装、建材及家具等方面具有广泛的应用。

3.环保化喷涂是近年来各大汽车主机厂推行的主流趋势,大多朝着水性底漆的方向发展,但是水性底漆上漆效果不佳,目前大部分喷涂厂主要是从喷涂工艺或设备上提高底漆上漆率,而在材料方面暂未见相关报道。

技术实现要素:

4.基于此,本发明的目的在于克服上述现有技术的不足之处,提供一种高底漆上漆率聚丙烯材料及其制备方法和应用。该聚丙烯材料的上漆率达到60%以上,可大幅降低喷涂成本和环保压力,且具有较好的综合性能。

5.为实现上述目的,本发明所采取的技术方案为:一种高底漆上漆率聚丙烯材料,包括以下重量份计的组分:聚丙烯55~85份、乙烯-辛烯无规共聚物5~20 份、乙烯基三乙氧基硅烷表面处理的二硒化铌0.3~1份、填料10~25份、润滑剂 0.1~0.3份、抗氧剂0.1~0.4份。

6.优选地,所述高底漆上漆率聚丙烯材料,包括以下重量份计的组分:聚丙烯 65份、乙烯-辛烯无规共聚物15份、乙烯基三乙氧基硅烷表面处理的二硒化铌 0.8份、填料20份、润滑剂0.2份、抗氧剂0.2份。

7.优选地,所述聚丙烯在230℃、2.16kg测试条件下的熔融指数为 10~100g/10min,按照测试标准iso 1133-1/2测试;更优选地,所述聚丙烯的熔融指数为20~60g/10min。采用熔指在以上范围内的聚丙烯得到的材料易于成型,同时冲击性能满足零部件要求,且易于喷涂。

8.优选地,所述乙烯-辛烯无规共聚物在190℃、2.16kg测试条件下的熔融指数为13-30g/10min,按照测试标准iso 1133-1/2测试。在这个熔融指数范围内的乙烯-辛烯无规共聚物流动性好,粘度低,分散效果更佳,更加有利于材料的铺开,提高均匀性,提高上漆率和剥离强度。

9.优选地,所述乙烯基三乙氧基硅烷表面处理的二硒化铌通过如下制备方法制备:取100-150kg二硒化铌粉末缓慢(120-180秒)喷洒5-8g乙烯基三乙氧基硅烷,高混机混合均聚,得到。

10.本技术采用乙烯-辛烯无规共聚物、乙烯基三乙氧基硅烷表面处理的二硒化铌、填

料复配,乙烯-辛烯无规共聚物作为橡胶相与涂料之间起到铆接的作用,二硒化铌利于静电喷涂;乙烯基三乙氧基硅烷中的乙烯基与乙烯-辛烯无规共聚物相容性好,三乙氧基与二硒化铌极性相近,硅烷与填料(尤其是滑石粉)相容性好,三者协同作用,更好地促进体系的分散性和均一性,有利于材料的喷涂性能。本技术的聚丙烯材料使得上漆率从35%左右提升到60%以上,可大幅降低喷涂成本和环保压力。

11.优选地,所述填料为滑石粉、碳酸钙中的至少一种。

12.优选地,所述润滑剂为硬脂酸盐类润滑剂。

13.优选地,所述抗氧剂为受阻酚抗氧剂和/或亚磷酸酯类抗氧剂;更优选地,所述受阻酚抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯;所述亚磷酸酯类抗氧剂为亚磷酸三(2,4-二叔丁基苯基)酯。

[0014]

上述高底漆上漆率聚丙烯材料的制备方法,包括以下步骤:将各组分混合,熔融挤出造粒,得到材料。

[0015]

优选地,所述混合为500~800转/分钟混合3~5分钟。

[0016]

优选地,所述挤出采用75d同向双螺杆挤出机,挤出机的温度从喂料段到机头依次为170℃、200℃、200℃、210℃、210℃、205℃、205℃、205℃、200℃、 200℃。

[0017]

上述高底漆上漆率聚丙烯材料在制备高聚丙烯喷漆要求零部件中的应用,零部件如汽车前后保险杠、轮眉、侧裙以及家电电饭煲外壳等。

[0018]

相对于现有技术,本发明的有益效果为:

[0019]

本发明通过采用特定熔融指数的聚丙烯,保证材料具有基本的流动性和加工性能,在此基础上通过添加特定熔融指数的乙烯-辛烯无规共聚物、乙烯基三乙氧基硅烷表面处理的二硒化铌、填料,共同作用提高聚丙烯的上漆率,使得上漆率从35%左右上漆率提升到61%-67%,悬臂梁缺口冲击强度达到20.4-52.9 kj/m2,剥离强度达到1186-1382gf/cm,可大幅降低喷涂成本和环保压力,且材料具有较好的综合性能,适用于需要喷涂聚丙烯的零部件。本发明材料的生产工艺简单,适合大批量生产。

具体实施方式

[0020]

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

[0021]

实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0022]

下述实施例和对比例中,如无特别说明,抗氧剂、润滑剂均通过市售获得,且平行实验中使用的是相同的抗氧剂、润滑剂。

[0023]

以下熔融指数均采用测试标准iso 1133-1/2-2011进行测试。

[0024]

实施例及对比例所用原料说明如下:

[0025]

pp-1:k9010,共聚,熔融指数为10g/10min,供应商:中国台湾化纤;

[0026]

pp-2:bx3900,共聚,熔融指数为60g/10min,供应商:韩国爱思开;

[0027]

pp-3:ep246p,共聚,熔融指数为20g/10min,供应商:利安德巴赛尔;

[0028]

pp-4:bx3920,共聚,熔融指数为100g/10min,供应商:韩国爱思开;

[0029]

pp-5:bx3950,共聚,熔融指数为120g/10min,供应商:韩国爱思开;

[0030]

pp-6:k8003,共聚,熔融指数为3g/10min,供应商:独山子石化;

[0031]

碳酸钙:75t,供应商:长兴欧米亚;

[0032]

滑石粉:ah-51210,3000目滑石粉,供应商:辽宁艾海;

[0033]

乙烯-辛烯无规共聚物1:8137,190℃/2.16kg,熔融指数为13g/10min,供应商:美国陶氏化学;

[0034]

乙烯-辛烯无规共聚物2:8407,190℃/2.16kg,熔融指数为30g/10min,供应商:美国陶氏化学;

[0035]

乙烯-辛烯无规共聚物3:8842,190℃/2.16kg,熔融指数为1g/10min,供应商:美国陶氏化学;

[0036]

二硒化铌:nbse2,供应商:深圳六碳科技;

[0037]

乙烯基三乙氧基硅烷表面处理的二硒化铌:称取100kg二硒化铌粉末缓慢 (120秒)喷洒5g乙烯基三乙氧基硅烷,高混机混合均聚,得到;

[0038]

γ-氨丙基三乙氧基硅烷表面处理的二硒化铌:称取100kg二硒化铌粉末缓慢(120秒)喷洒5gγ-氨丙基三乙氧基硅烷,高混机混合均聚,得到;

[0039]

γ-缩水甘油醚氧丙基三甲氧基硅烷表面处理的二硒化铌:称取100kg二硒化铌粉末缓慢(120秒)喷洒5gγ-缩水甘油醚氧丙基三甲氧基硅烷,高混机混合均聚,得到;

[0040]

受阻酚类抗氧剂,sonox 1010,供应商:市售;

[0041]

亚磷酸酯类抗氧剂,sonox 168,供应商:市售;

[0042]

硬脂酸锌,bs-2818,市售。

[0043]

实施例及对比例

[0044]

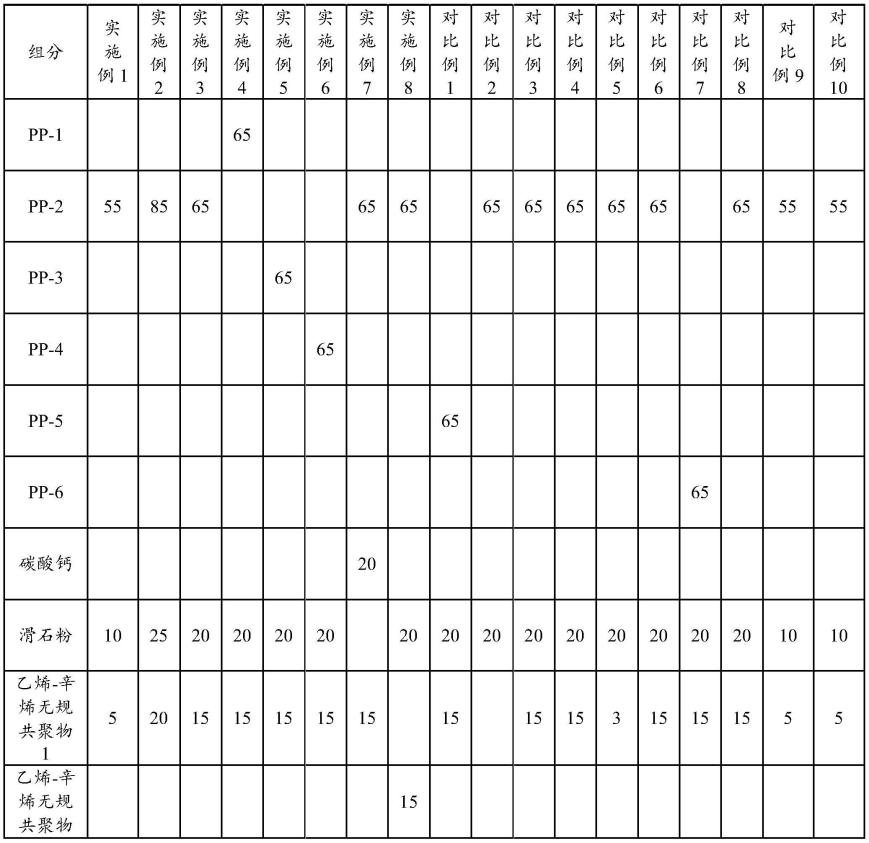

实施例及对比例的聚丙烯材料,组分和用量如表1所示。

[0045]

表1

[0046]

[0047][0048]

实施例和对比例的聚丙烯材料,制备方法包括如下步骤:

[0049]

称取各组分,在高速混合机中800转/分钟混合4分钟,将混合好的粒子加入75d同向双螺杆挤出机中,熔融挤出造粒,干燥,冷却,得到聚丙烯材料;双螺杆挤出机的温度从喂料段到机头依次为170℃、200℃、200℃、210℃、210℃、205℃、205℃、205℃、200℃、200℃。

[0050]

性能测试

[0051]

实施例及对比例的聚丙烯材料进行性能测试,具体测试方法如下:

[0052]

悬臂梁缺口冲击按照iso 180进行测试;

[0053]

底漆上漆率=(1l底漆实际上漆面积/1l底漆理论上漆面积)*100%;

[0054]

剥离强度按照东风日产的标准nes m0141 6.2.4c method进行测试。

[0055]

测试结果如表2所示。

[0056]

表2

[0057][0058]

对比例1采用熔融指数为120g/10min的聚丙烯,得到的聚丙烯材料缺口冲击只有11.5kj/m2,底漆上漆率低至35%,剥离强度低至788gf/cm。

[0059]

对比例2采用熔融指数为1g/10min的乙烯-辛烯无规共聚物,得到的聚丙烯材料缺口冲击只有15.2kj/m2,底漆上漆率低至33%,剥离强度低至681gf/cm。

[0060]

对比例3采用二硒化铌,得到的聚丙烯材料底漆上漆率低至31%,剥离强度低至653gf/cm。

[0061]

对比例4未添加乙烯基三乙氧基硅烷表面处理的二硒化铌,得到的聚丙烯材料底漆上漆率明显下降,剥离强度也下降到完全不能满足日产主机厂的要求 (剥离强度≥800gf/cm)。

[0062]

对比例5的乙烯-辛烯无规共聚物用量过少,得到的聚丙烯材料缺口冲击只有10.2kj/m2,底漆上漆率低至32%以及剥离强度低至471gf/cm。

[0063]

对比例6的乙烯基三乙氧基硅烷表面处理的二硒化铌用量过少,得到的聚丙烯材料底漆上漆率和剥离强度明显下降,其他性能基本无影响。

[0064]

对比例7采用熔融指数为3g/10min的聚丙烯,得到的聚丙烯材料缺口冲击为16.2kj/m2,底漆上漆率为55%,剥离强度低至731gf/cm,不能正常注塑零部件。

[0065]

对比例8添加的乙烯基三乙氧基硅烷表面处理的二硒化铌用量过多,得到的聚丙烯材料缺口冲击只有18.3kj/m2,底漆上漆率为50%,剥离强度低至 643gf/cm。

[0066]

对比例9采用γ-氨丙基三乙氧基硅烷表面处理的二硒化铌,得到的聚丙烯材料缺口冲击为13.1kj/m2,底漆上漆率为34%,剥离强度为785gf/cm。

[0067]

对比例10采用γ-缩水甘油醚氧丙基三甲氧基硅烷表面处理的二硒化铌,得到的聚丙烯材料缺口冲击为11.9kj/m2,底漆上漆率为39%,剥离强度为741gf/cm。

[0068]

结合对比例与实施例可知,本发明通过将特定熔融指数的聚丙烯、乙烯-辛烯无规共聚物与乙烯基三乙氧基硅烷表面处理的二硒化铌复配,解决了聚丙烯材料上漆率低的问题,上漆率从35%左右提升到61%-67%,悬臂梁缺口冲击强度达到20.4-52.9kj/m2,剥离强度达到1186-1382gf/cm,可大幅降低喷涂成本和环保压力,且材料具有较好的综合性能,可用于喷涂汽车保险杠、轮眉、侧裙以及小家电外壳等零部件。

[0069]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。