1.本发明属于氢的电催化技术领域,具体涉及一种钒基多孔析氢阴极及其制备方法和用途。

背景技术:

2.氢能,无论是作为能量载体,还是直接作为燃料,均将成为未来能源体系的一大支柱。电解水制氢是一种极为优越的能够直接获得高纯氢气的制氢技术。利用太阳能、风能等间歇能源发电,然后电解水制氢,生成可储运的氢能,被认为是解决当今环境污染问题的有效途径之一。

3.现有技术水平:电解水设备每生产1kg氢气需消耗54-67kwh的电量,而理想可接受的电耗在36kwh左右,只有达到该水平,氢能源的广泛使用才更加可行。电解水制氢能耗高的原因主要源于过电压,水的理论分解电压为l.23v,而工业电解槽的平均电压为1.8v左右,阴、阳极过电位高(约占槽电压的1/3),导致成本大大增加。一般而言,电解水工业广泛使用dsa阳极,铁和镀镍阴极,当电流密度为150ma

·

cm-2

时,阳极析氢过电位为0.03v,阴极析氢过电位分别为0.38v和0.48v,由于阴极过电位过高,导致电解制氢过程电能消耗很大。因此开发具有高活性和高稳定性的析氢阴极材料是当前研究的热门话题。

4.贵金属电催化剂有优异的性能,但高成本限制了电催化技术的大规模发展,因此现阶段迫切需要一种高效的新型催化剂来取代贵金属电催化剂。常规镍基、铁基电催化剂在高电流密度和高碱度条件下长期并间歇性电解析氢时,会存在组分溶出,电解析氢稳定性降低,所以,在制备相关析氢阴极时,除考虑析氢活性外,还需考虑电极的工作稳定性。目前研究中,虽然不少种类析氢阴极的过电位能达到200mv以内,但其长期电解稳定性依旧不高,主要是其在间歇供电的情况下,存在着活性组分溶出,破坏组织结构,降低析氢活性和循环稳定性,故而极大地限制了该类电极在工业上的使用,减缓了氢能开发的进度。

技术实现要素:

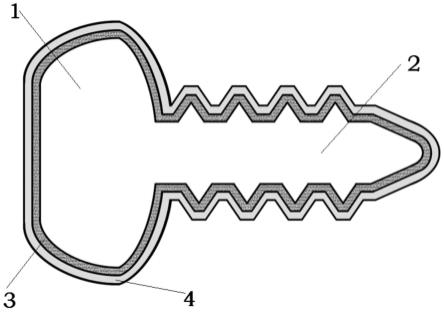

5.针对现有技术的缺陷和不足,本发明的目的在于提供一种钒基多孔析氢阴极及其制备方法和用途,本发明能够解决长时间电解和间断通电情况下电极组分溶出、损坏的问题,实现电解制氢电极的长效稳定。

6.本发明采用的技术方案如下:

7.一种钒基多孔析氢阴极材料的制备方法,包括如下过程:

8.将钒粉、钛粉和镍粉球磨混匀,得到球磨混合料a,以质量百分数计,球磨混合料a中包括:50%-70%的钒粉,10%-20%的钛粉,余量为镍粉;

9.向所述球磨混合料a中加入造孔剂并混合均匀,得到球磨混合料b;

10.将所述球磨混合料b压制成生坯;

11.将所述生坯在保护氛围下进行烧结,得到所述钒基多孔析氢阴极材料,烧结时分两段烧结,先将生坯以升温速率为5-10℃/min升温至300-400℃,保温30-60min,之后再以

升温速率为5-10℃/min升温至800-1200℃,保温时间为2-8小时,保温结束后随炉冷却至室温。

12.优选的,钒粉、钛粉和镍粉的纯度均在99.5%以上。

13.优选的,钒粉的平均粉末粒径为10-50μm,钛粉的平均粉末粒径为10-50μm,镍粉的平均粉末粒径为10-50μm,且钒粉、钛粉和镍粉的最大粒径都不超过75μm。

14.优选的,将钒粉、钛粉和镍粉球磨混匀时,在200-400r/min转速下球磨2-6小时。

15.优选的,向所述球磨混合料a中加入造孔剂的质量为球磨混合料a质量的10%-40%,加入造孔剂后,继续球磨2-6小时。

16.优选的,所述造孔剂采用尿素、碳酸铵或碳酸钠。

17.优选的,将所述球磨混合料b压制成生坯时,向球磨混合料b中加入粘结剂和无水乙醇并混合均匀,之后压制成生坯;其中,粘结剂的加入量为球磨混合料b质量的1%-5%,无水乙醇的加入量为球磨混合料b质量的5%-10%;压制压力为150-300mpa,保压时间30-90s。

18.优选的,所述粘结剂采用树脂、聚乙烯醇或淀粉。

19.本发明还提供了一种钒基多孔析氢阴极材料,所述钒基多孔析氢阴极材料通过本发明如上所述的制备方法制得。

20.本发明钒基多孔析氢阴极材料能够用于电解水制氢的阴极材料。

21.本发明具有如下有益效果:

22.本发明利用造孔剂和烧结过程中各金属粉末之间的扩散效应,使得钒基材料产生大量交错贯穿的孔隙,能够有效增加材料的比表面积,促进提高析氢反应活性。因此本发明的钒基多孔析氢阴极材料具有比表面积大、多孔的性质。本发明利用钒、钛、镍烧结后的协同催化作用,降低多孔析氢阴极材料的析氢过电位,从而提高电极的电催化作用。因此本发明的钒基多孔析氢阴极材料具有析氢过电位低、协同催化作用好的特点。本发明所用的钒、钛、镍金属粉末在烧结后会形成储氢合金效果,具有吸附氢的能力,在正常电解制氢时,可吸收一部分的氢,在断电时,吸收的氢可以通过扩散作用迁移到电极表面,从而替代电极组分发生氧化反应,保护电极材料,提高电极的析氢稳定性。因此本发明的钒基多孔析氢阴极材料具有耐腐蚀性好、析氢稳定性高的特点。从本发明的制备工艺可以看出,相较于现有的将原料熔炼再进行破碎的工艺,本发明在制备过程中工艺简单可控,且没有三废的产生,可实现批量生产。

附图说明

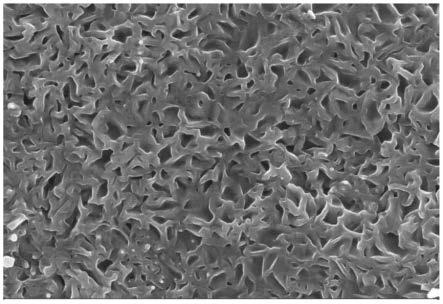

23.图1为实施例1中制备的钒基多孔析氢阴极的电极表面显微形貌图。

24.图2为实施例1中制备的钒基多孔析氢阴极的线性扫描伏安曲线。

25.图3为实施例2中制备的钒基多孔析氢阴极的电极表面显微形貌图。

26.图4为实施例2中制备的钒基多孔析氢阴极的线性扫描伏安曲线。

27.图5为实施例3中制备的钒基多孔析氢阴极的电极表面显微形貌图。

28.图6为实施例3中制备的钒基多孔析氢阴极的线性扫描伏安曲线。

29.图7为实施例4中制备的钒基多孔析氢阴极的电极表面显微形貌图。

30.图8为实施例4中制备的钒基多孔析氢阴极的线性扫描伏安曲线。

31.图9为实施例5中制备的钒基多孔析氢阴极的电极表面显微形貌图。

32.图10为实施例5中制备的钒基多孔析氢阴极的线性扫描伏安曲线。

具体实施方式

33.以下结合说明书附图和具体实施方式对本发明做具体说明。

34.本发明下面将通过具体的实施例进行更详细的描述,但本发明的保护范围并不受限于这些实施例。

35.本发明为了克服间歇通电时组分溶出的问题,提出了采用钒钛基为原料,合成多孔钒基析氢阴极材料。该材料具有一定的储氢性能,能够在间歇供电时一定程度地保护阴极,避免溶出。且该材料具有较高的比表面积,较低的析氢过电位,以及较高的循环稳定性,对氢能的开发利用具有重大意义。

36.具体的,本发明以钒、钛、镍金属粉末为原料制备钒基多孔析氢阴极材料,提供了一种,钒基多孔析氢阴极材料、制备方法及应用,解决了目前析氢阴极比表面积不高,析氢过电位高,催化活性低,以及在长时间电解和间断通电情况下电极组分溶出、损坏的问题,实现电解制氢电极的长效稳定。

37.本发明钒基多孔析氢阴极材料的制备方法,包括如下过程:

38.将钒粉、钛粉和镍粉在200-400r/min的转速下球磨2-6小时,球磨混匀后,得到球磨混合料a;以质量百分数计,球磨混合料a中包括:50%-70%的钒粉,10%-20%的钛粉,余量为镍粉;钒粉、钛粉和镍粉的纯度均在99.5%以上;钒粉的平均粉末粒径为10-50μm,钛粉的平均粉末粒径为10-50μm,镍粉的平均粉末粒径为10-50μm,且钒粉、钛粉和镍粉的最大粒径都不超过75μm;

39.向所述球磨混合料a中加入造孔剂,造孔剂的质量为球磨混合料a质量的10%-40%,继续通过球磨2-6小时,混合均匀,得到球磨混合料b;其中,造孔剂采用尿素、碳酸铵或碳酸钠;

40.向球磨混合料b中加入粘结剂和无水乙醇并混合均匀,之后压制成生坯;其中,粘结剂的加入量为球磨混合料b质量的1%-5%,无水乙醇的加入量为球磨混合料b质量的5%-10%;压制压力为150-300mpa,保压时间30-90s;其中,粘结剂采用树脂、聚乙烯醇或淀粉;

41.将所述生坯在管式炉中于保护氛围下进行烧结,得到所述钒基多孔析氢阴极材料,烧结时分两段烧结,先将生坯以升温速率为5-10℃/min升温至300-400℃,保温30-60min,之后再以升温速率为5-10℃/min升温至800-1200℃,保温时间为2-8小时,保温结束后随炉冷却至室温。保护氛围采用氩气保护,氩气流速为30-50ml/min。

42.本发明实施例的钒基多孔析氢阴极的制备方法,其发明思路在于:通过固相烧结法,制备孔隙丰富均匀的电极基体,提升电极的比表面积。钒钛镍基为原料,其具有一定的储氢能力,在电解制氢时会有一部分氢原子进入基体内部,在断电时能够解析出氢离子,代替阴极材料发生反应,达到保护阴极的目的。从而进一步提高析氢阴极的循环稳定性。

43.实施例1:

44.本实施例钒基多孔析氢阴极材料的制备方法,包括如下过程:

45.将钒、钛、镍三种金属粉末分别按65%、20%、15%的质量百分比配好,其中钒、钛、

镍三种金属粉末平均粒径均为50μm,且最大粒径不超过75μm。将称取好的钒、钛、镍三种金属粉末置于球磨机中,在300r/min的转速下球磨混合4h,然后加入质量分数20%的尿素再度球磨混合2h。混合均匀后的粉末中加入2%质量比的聚乙烯醇。并加入质量分数6%的无水乙醇,在压力机上进行压制成型,成型压力为160mpa,保压时间为60s。将压制成型的样品,放置于管式炉中,在氩气气氛下,氩气流速50ml/min,以5℃/min的升温速率升至400℃,保温30min,然后以10℃/min的升温速率升至1100℃,保温4h,然后随炉冷却至室温,即制得所发明的钒基多孔析氢阴极材料。

46.经过sem检测,如图1所示,本实施例所制得的电极表面可以清晰地观察到材料具有丰富的孔隙,相互连通,孔径分布均匀。为了研究所制得的钒基多孔析氢阴极的电催化析氢性能,采用电化学工作站对材料进行电化学性能测试,所用三电极体系工作电极为所制得的样品材料,参比电极为汞/氧化汞(hg/hgo)电极,辅助电极为铂片,在浓度为1.0m的koh溶液中进行。所采用的线性扫描伏安法(lsv)其测试电位区间为-0.6v~-1.5v,初始电位为-0.6v,终止电位为-1.5v,扫描速度为5mv/s。且在进行线性扫描伏安法之前需进行cv活化,使其达到活性稳定,cv扫描的范围为其开路电压的正负50mv。扫描速度为1mv/s,cv循环进行20圈。检测结果如图2所示,在10ma/cm2的电流密度下,相对于可逆氢电极的过电位为177.2mv,在50ma/cm2的电流密度下,相对于可逆氢电极的过电位为379.4mv。

47.实施例2:

48.本实施例钒基多孔析氢阴极材料的制备方法,包括如下过程:

49.将钒、钛、镍三种金属粉末分别按55%、25%、20%的质量百分比配好,其中钒、钛、镍三种金属粉末平均粒径均为30μm,且最大粒径都不超过75μm。将称取好的钒、钛、镍三种金属粉末置于球磨机中,在300r/min的转速下球磨混合4h,然后加入质量分数10%的尿素再度球磨混合2h。混合均匀后的粉末中加入2%质量比的聚乙烯醇。并加入质量分数6%的无水乙醇,在压力机上进行压制成型,成型压力为200mpa,保压时间为60s。将压制成型的样品,放置于管式炉中,在氩气气氛下,氩气流速50ml/min,以5℃/min的升温速率升至400℃,保温30min,然后以10℃/min的升温速率升至1000℃,保温4h,然后随炉冷却至室温,即制得所发明的钒基多孔析氢阴极材料。

50.重复实施例1中形貌检测和电化学实验步骤再进行电化学检测,经过sem检测,如图3所示,本实施例所制得的电极表面可以清晰地观察到材料具有更加丰富的孔隙,相互连通,孔径分布均匀,但由于原始粉末粒径不同,造孔剂的添加量不同以及成型压力上的不同,其孔隙的丰富程度有所改变,孔径大小发生变化。电化学检测结果如图4所示,在10ma/cm2的电流密度下,相对于可逆氢电极的过电位为207.4mv,在50ma/cm2的电流密度下,相对于可逆氢电极的过电位为369.2mv,相较于例1,在10ma/cm2电流密度下,过电位增大约30mv,但在50ma/cm2的电流密度下,过电位有略微下降,这是由于烧结温度的不同,材料内部所形成的金属间化合物不同,对其析氢性能有一定影响。

51.实施例3:

52.本实施例钒基多孔析氢阴极材料的制备方法,包括如下过程:

53.将钒、钛、镍三种金属粉末分别按70%、15%、15%的质量百分比配好,其中钒、钛、镍三种金属粉末平均粒径均为50μm,且最大粒径都不超过75μm。将称取好的钒、钛、镍三种金属粉末置于球磨机中,在300r/min的转速下球磨混合4h,然后加入质量分数30%的尿素

再度球磨混合2h。混合均匀后的粉末中加入2%质量比的聚乙烯醇。并加入质量分数6%的无水乙醇,在压力机上进行压制成型,成型压力160mpa,保压时间60s。将压制成型的样品,放置于管式炉中,在氩气气氛下,氩气流速50ml/min,以5℃/min的升温速率升至400℃,保温30min,然后以10℃/min的升温速率升至1100℃,保温8h,然后随炉冷却至室温,即制得所发明的钒基多孔析氢阴极材料。

54.重复实施例1中形貌检测和电化学实验步骤再进行电化学检测,经过sem检测,如图一所示,本实施例所制得的电极表面可以清晰地观察到材料具有丰富的孔隙,孔径分布均匀,但局部出现闭孔,可能是由于保温时间过长,产生烧结颈,破坏已经形成的孔隙导致。电化学检测结果如图二所示,在10ma/cm2的电流密度下,相对于可逆氢电极的过电位为233.3mv,在50ma/cm2的电流密度下,相对于可逆氢电极的过电位为394.4mv,相较于例1,在10ma/cm2电流密度下,过电位增大约60mv。在50ma/cm2的电流密度下,其过电位仅增大约15mv。这是由于烧结时间过长,导致材料表面孔隙形成闭孔,降低了比表面积,不利于析氢催化。导致析氢过电位的增大。

55.实施例4:

56.本实施例钒基多孔析氢阴极材料的制备方法,包括如下过程:

57.将钒、钛、镍三种金属粉末分别按55%、25%、20%的质量百分比配好,其中钒、钛、镍三种金属粉末平均粒径均为30μm,且最大粒径都不超过75μm。将称取好的钒、钛、镍三种金属粉末置于球磨机中,在300r/min的转速下球磨混合4h,然后加入质量分数20%的尿素再度球磨混合2h。混合均匀后的粉末中加入2%质量比的聚乙烯醇。并加入质量分数6%的无水乙醇,在压力机上进行压制成型,成型压力160mpa,保压时间60s。将压制成型的样品,放置于管式炉中,在氩气气氛下,氩气流速50ml/min,以5℃/min的升温速率升至400℃,保温30min,然后以10℃/min的升温速率升至1100℃,保温2h,然后随炉冷却至室温,即制得所发明的钒基多孔析氢阴极材料。

58.重复实施例1中形貌检测和电化学实验步骤再进行电化学检测,经过sem检测,如图7所示,本实施例所制得的电极表面可以清晰地观察到材料具有丰富的孔隙,相互连通,孔径分布均匀,没有出现例三中的闭孔现象,进一步验证了长时间烧结会形成闭孔的现象。电化学检测结果如图8所示,在10ma/cm2的电流密度下,相对于可逆氢电极的过电位为165.6mv,在50ma/cm2的电流密度下,相对于可逆氢电极的过电位为330.4mv,在两种电流密度下,其过电位相对于例3都有较大幅度下降,说明烧结时间对材料的析氢催化性能有明显的影响,在1100℃下烧结时长相对较短,材料的性能相对较好。

59.实施例5:

60.本实施例钒基多孔析氢阴极材料的制备方法,包括如下过程:

61.将钒、钛、镍三种金属粉末分别按55%、25%、20%的质量百分比配好,其中钒、钛、镍三种金属粉末平均粒径均为30μm,且最大粒径都不超过75μm。将称取好的钒、钛。镍三种金属粉末置于球磨机中,在固定的转速下球磨混合4h,然后加入质量分数10%的碳酸氢铵再度球磨混合2h。混合均匀后的粉末中加入2%质量比的聚乙烯醇。并加入质量分数6%的无水乙醇,在压力机上进行压制成型,成型压力200mpa,保压时间60s。将压制成型的样品,放置于管式炉中,在氩气气氛下,氩气流速50ml/min,以5℃/min的升温速率升至400℃,保温30min,然后以10℃/min的升温速率升至900℃,保温4h,然后随炉冷却至室温,即制得所

发明的钒基多孔析氢阴极材料。

62.重复实施例1中形貌检测和电化学实验步骤再进行电化学检测,经过sem检测,如图9所示,本实施例所制得的电极表面有空隙形成,但空隙的均匀程度不理想,局部出现没有孔隙的情况,这可能是由于温度相对较低,或者是在该温度下保温时长不够造成的。电化学检测结果如图10所示,在10ma/cm2的电流密度下,相对于可逆氢电极的过电位为210.2mv,在50ma/cm2的电流密度下,相对于可逆氢电极的过电位为409.4mv,相较于例1,过电位均有大幅度增大,说明孔隙结构和烧结温度对材料的析氢催化性能有较大的影响。

63.本发明的钒基多孔析氢阴极材料具有一定的储氢能力,在电解制氢时能够吸收一部分的氢在基体内部,断电或间歇性工作时,所吸收的氢可以通过扩散作用迁移至基体表面并析出,溶出氢气,防止基体溶出的,达到保护电极基体目的。其制备过程简单,得到的材料孔隙丰富均匀。析氢过电位较低,且具有优良的稳定性和抗溶出能力。对电解制氢工业上的上产和应用有重要意义。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。