1.本发明属于氧化石墨烯材料制备领域,具体为一两步电化学法连续制备氧化石墨烯的方法。

背景技术:

2.石墨烯材料有着超高的电导率、导热率、抗拉强度,具有非常广泛的应用。氧化石墨烯是石墨烯重要的衍生物,通常作为还原制备石墨烯材料的前驱体。同时,由于氧化石墨烯表面含有大量的含氧官能团(如:羟基、环氧基和羧基),使得氧化石墨烯具有很好的分散性和可组装性。

3.目前,规模化制备氧化石墨烯普遍采用的是以hummers法为代表的化学氧化法,以高锰酸钾等强氧化剂来氧化石墨原料制备氧化石墨烯。人们对于化学氧化法的研究从未停止,但始终没有彻底解决化学氧化法带来的高污染、生产过程易爆炸、耗水量巨大等问题。电化学法制备氧化石墨烯采用电化学氧化来替代高污染的强氧化剂,是一种绿色环保的制备方式,被认为是最具希望能够替代化学氧化法的制备方式。

4.普通的一步电化学法反应过程简单,但产物普遍存在氧化不充分的问题,通过对石墨原料进行预插层处理,可以显著提高电化学法制备氧化石墨烯的氧化水平。中国发明专利(公开号:cn 107215867 a)公开了一种连续制备氧化石墨烯微片的方法,采用以连续状态的石墨材料作为反应正极,依次经过插层反应和氧化剥离反应制备氧化石墨烯。但插层后的石墨原料存在强度降低,传输过程中导电通路易断开的问题,难以应用于大规模的稳定生产。因此,亟需要一种连续、高效、稳定的两步电化学发规模化制备氧化石墨烯的方法。

技术实现要素:

5.针对现有技术的缺陷,本发明的目的在于提出一种两步电化学连续制备氧化石墨烯的方法,通过在插层和氧化两步电化学反应过程中对石墨原料进行空间限制和挤压,保证了反应阳极在传送过程中稳定连续,保持导电通路,从而实现氧化石墨烯的高质量、连续化、稳定电化学制备。

6.本发明的技术方案是:

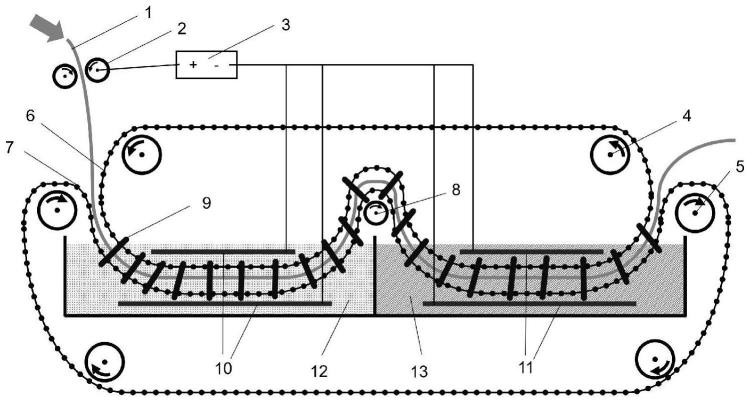

7.一种两步电化学连续制备氧化石墨烯的方法,以具有宏观连续结构的石墨为原料,石墨原料作为阳极在传送过程中受到传送装置空间限制和挤压,在电解液浸泡条件下对阴极、阳极进行通电,石墨原料依次经过插层槽和氧化槽,分别发生插层反应和氧化反应。在电化学反应中,石墨原料作为阳极,对氧化反应完成后的阳极物质进行剥离和清洗,得到氧化石墨烯材料;

8.实现所述方法的装置包括阳极1,导电滚轮2,电源3,第一导辊4,第二导辊5,第一传送带6,第二传送带7,第三导辊8,传送带扣9,插层槽阴极组10,氧化槽极组11,插层电解液12,氧化电解液13,具体结构如下:阳极1穿过导电滚轮2进入第一传送带6和第二传送带7

之间,第一传送带6与第二传送带7分别紧贴阳极1的上下表面,阳极1在第一传送带6和第二传送带7的运输下,依次经过装插层电解液12和氧化电解液13;第一传送带6绕过第一导辊4和第三导辊8,在阳极1的上表面闭合;第二传送带7绕过第二导辊5和第三导辊8,在阳极1的下表面闭合;阳极1下面表面的第一传送带6和第二传送带7在进入插层电解液12中时,第一传送带6和第二传送带7两层套上传送带扣9,使第一传送带6和第二传送带7对阳极1进行空间限制和挤压,当第一传送带6和第二传送带7离开氧化电解液13时,取下传送带扣9,释放阳极1所受的压力;导电滚轮2通过导线连接电源3的正极,插层槽阴极组10和氧化槽阴极组11通过导线连接在电源3的负极,插层槽阴极组10和氧化槽阴极组11分别浸泡于插层电解液12和氧化电解液13中。

9.所述的两步电化学连续制备氧化石墨烯的方法,具有宏观连续结构的石墨原料是由天然石墨、人造石墨、块状石墨、鳞片石墨、隐晶质石墨、膨胀石墨或石墨粉中的一种或两种以上的复合体制备而成的片材或线材;优选的石墨原料为密度范围在1.0~2.0g/cm3的柔性石墨纸。

10.所述的两步电化学连续制备氧化石墨烯的方法,传送装置包括但不限于皮带传送机、滚筒输送机、链板输送机、网带输送机或悬挂输送机等其中的一种或多种组合;石墨原料相对于电解液的运动速率为0~100m/h,优选的范围为0.1cm/h~50cm/h。

11.所述的两步电化学连续制备氧化石墨烯的方法,石墨原料在传送过程中,传送装置对石墨原料施加的压力是恒定的或者变动的,石墨原料在插层反应、氧化反应中所受压力范围分别为0~50mpa、0~20mpa。

12.所述的两步电化学连续制备氧化石墨烯的方法,传送装置给石墨原料施加压力的方式包括但不限于限制膨胀空间、弹簧紧固、电动加压、液压器加压或气动器加压等其中的一种或多种方式的混合。

13.所述的两步电化学连续制备氧化石墨烯的方法,插层槽和氧化槽中的电解液相同或者不同,电解液选用酸或盐中一种或两种以上非反应体系的混合;其中酸包括但不限于硫酸、硝酸、高氯酸、磷酸、盐酸、醋酸、三氟乙酸、三氟甲磺酸、氯磺酸或魔酸,盐包括但不限于硫酸铵、硫酸钾、硫酸钠、硫酸镁、高氯酸钾或过硫化钠。

14.所述的两步电化学连续制备氧化石墨烯的方法,插层槽中电解液的电解质质量浓度范围为0.01%~100%,优选的范围为60%~100%;氧化槽中电解液的电解质质量范围浓度为0.01%~100%,优选的范围为20%~85%。

15.所述的两步电化学连续制备氧化石墨烯的方法,插层槽中和氧化槽中采用相同或不同种阴极材料;阴极材料包括但不限于铂、铜、镍、金或石墨对应的板材、网材、丝材或棒材;阳极和阴极的相对位置包括但不限于单阴极单阳极正对、两阴极夹一阳极或阴极包围阳极,阳极材料和阴极材料的表面距离范围为0.1mm~1m。

16.所述的两步电化学连续制备氧化石墨烯的方法,阳极和阴极之间施加的电压是连续直流电压、脉冲直流电压或者交流电压,电压范围为0.1~10kv,优选范围为1~100v。

17.所述的两步电化学连续制备氧化石墨烯的方法,对氧化反应完成后的阳极物质进行剥离的方式包括机械剪切、超声破碎、高压均质等其中的一种或多种方式的组合,对氧化反应完成后的阳极物质进行清洗的方式包括离心清洗、压滤清洗、错流清洗等等其中的一种或多种方式的组合。

18.本发明的技术原理是:

19.在两步电化学法制备氧化石墨烯的过程中,石墨原料作为反应阳极,插层反应中,插层剂离子在电场作用下进入石墨层间,形成一阶或低阶的石墨层间化合物,由于插层和浸泡影响,插层后的石墨原料的强度下降,为实现两步电化学法的连续、稳定制备,本发明对传送过程中的石墨原料进行空间限制和挤压,使得插层后的石墨原料仍然保持结构完整、导电通路不受影响,可以进入下一步的氧化反应过程。

20.石墨层间化合物进入氧化槽中发生氧化反应,氧化剂中含有水分子,在电解过程中,水分子分解过程中产生自由基离子,对石墨层间化合物进行氧化,生成含氧官能团。同时,电解过程阳极生产的氧气进入石墨层间,使石墨层间化合物层间距增大。通过对石墨原料进行空间限制和挤压,石墨原料在氧化过程中能够始终保持稳定通路,从而实现充分氧化。

21.氧化反应结束后,所得到的为氧化石墨烯的块体,所得产物易于收集,电解液不会得到污染,可重复使用。对收集的氧化石墨烯块体进行清洗和剥离,即可得到单层的氧化石墨烯材料。

22.本发明的优点及有益效果:

23.1.本发明电解液不会受到污染,可长期稳定复用,电解液消耗量小,制备过程耗水量小于产物质量的40倍。

24.2.本发明制备过程不会引入重金属离子,不会产生有毒有害气体,对环境无污染。

25.3.本发明制备过程连续、简单,易于规模化制备。

26.4.本发明所制备的氧化石墨材料产率为140%~160%,所得氧化石墨烯单层率大于70%,碳源摩尔比可以达到1.3。

附图说明

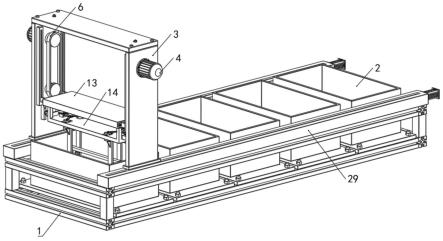

27.图1为本发明所用装置的结构和过程示意图;

28.图2为实施例1中氧化石墨烯的显微组织照片;

29.图中,1-阳极,2-导电滚轮,3-电源,4-第一导辊,5-第二导辊,6-第一传送带,7-第二传送带,8-第三导辊,9-传送带扣,10-插层槽阴极组,11-氧化槽阴极组,12-插层电解液,13-氧化电解液。

具体实施方式

30.本发明为一种两步电化学连续制备氧化石墨烯的方法,在具体实施过程中,以具有宏观连续结构的石墨为原料,石墨原料在传送过程中受到传送装置空间限制和挤压,在电解液浸泡条件下对阴极、阳极进行通电,石墨原料依次经过插层槽和氧化槽,分别发生插层反应和氧化反应。在电化学反应中,石墨原料作为阳极,对氧化反应完成后的阳极物质进行剥离和清洗,得到氧化石墨烯材料;

31.如附图1所示:实现所述方法的装置包括阳极1,导电滚轮2,电源3,第一导辊4,第二导辊5,第一传送带6,第二传送带7,第三导辊8,传送带扣9,插层槽阴极组10,氧化槽极组11,插层电解液12,氧化电解液13,具体结构如下:阳极1穿过导电滚轮2进入第一传送带6和第二传送带7之间,第一传送带6与第二传送带7分别紧贴阳极1的上下表面,阳极1在第一传

送带6和第二传送带7的运输下,依次经过装插层电解液12和氧化电解液13;第一传送带6绕过第一导辊4和第三导辊8,在阳极1的上表面闭合;第二传送带7绕过第二导辊5和第三导辊8,在阳极1的下表面闭合;阳极1下面表面的第一传送带6和第二传送带7在进入插层电解液12中时,第一传送带6和第二传送带7两层套上传送带扣9,使第一传送带6和第二传送带7对阳极1进行空间限制和挤压,当第一传送带6和第二传送带7离开氧化电解液13时,取下传送带扣9,释放阳极1所受的压力;导电滚轮2通过导线连接电源3的正极,插层槽阴极组10和氧化槽阴极组11通过导线连接在电源3的负极,插层槽阴极组10和氧化槽阴极组11分别浸泡于插层电解液12和氧化电解液13中。

32.本发明所述附图和实施例是对本发明的具体实施方式做进一步详细描述,以下的三个实施例是用于本发明的说明,但不能用来限制本发明的范围。

33.实施例1.

34.本实施例中,阳极1为石墨纸1;电源3为直流电源,插层电解液12为浓硫酸(98wt%)12,氧化电解液13为稀硫酸(70wt%)13

35.本实施例中所用装置包括石墨纸1,导电滚轮2,直流电源3,第一导辊4,第二导辊5,第一传送带6,第二传送带7,第三导辊8,传送带扣9,插层槽阴极组10,氧化槽阴极组11,浓硫酸(98wt%)12,稀硫酸(70wt%)13。具体结构如下:石墨纸1穿过导电滚轮2进入第一传送带6和第二传送带7之间,第一传送带6与第二传送带7分别紧贴石墨纸1的上下表面,石墨纸1在第一传送带6和第二传送带7的运输下,依次经过浓硫酸(98wt%)12,稀硫酸(70wt%)13。第一传送带6绕过第一导辊4和第三导辊8,在石墨纸1的上表面闭合;第二传送带7绕过第二导辊5和第三导辊8,在石墨纸1的下表面闭合。石墨纸1下面表面的第一传送带6和第二传送带7在进入浓硫酸(98wt%)12时,第一传送带6和第二传送带7两层套上传送带扣9,使第一传送带6和第二传送带7对石墨纸1进行空间限制和挤压;当第一传送带6和第二传送带7离开稀硫酸(70wt%)13时,取下传传送带扣9,释放石墨纸1所受的压力。导电滚轮2通过导线连接直流电源3的正极,插层槽阴极组10和氧化槽阴极组11通过导线连接在直流电源3的负极。插层槽阴极组10和氧化槽阴极组11分别浸泡于浓硫酸(98wt%)12和稀硫酸(70wt%)13中。

36.在本实施例中,以厚度为500微米,宽度为50cm的石墨纸作为石墨原料,以石墨板作为反应阳极,组成阴极组10,11,每组阴极的两块石墨板分别平行位于石墨纸的两侧,石墨板距石墨纸表面的距离为10cm。直流电源加载5.0v电压。石墨纸相对于电解液的传输速度为10cm/h。收集氧化反应结束之后的阳极物质,进行剪切和压滤处理,即可得到氧化石墨烯分散液。如图2所示,所得的氧化石墨烯单层率为80%,片径分布为1~10微米,片层厚度范围为0.5~10纳米,碳氧摩尔比为1.5。从石墨原料到氧化石墨烯分散液的产率为150%。

37.实施例2.

38.以密度为1.5g/cm3,直径为8mm的碳绳为阳极1,以质量分数为98%的硫酸作为插层电解液12,以物质的量浓度为1m的硫酸铵水溶液作为氧化电解液13,制备氧化石墨烯,其他装置结构与实施例1相同,本实施例具体制备参数如下:

39.阴阳极之间施加10v的直流电压,传送带提供石墨原料20cm/h的传输速度,收集氧化反应完成后的阳极物质,进行超声和离心处理,即可得到氧化石墨烯分散液。所得的氧化石墨烯单层率为85%,片径分布为1~10微米,片成厚度范围为0.5~5纳米,碳氧摩尔比为

1.5。从石墨原料到氧化石墨烯分散液的产率为140%。

40.实施例3.

41.以密度为1.6g/cm3,宽度为40cm的碳布作为阳极1,以质量分数为95%的硫酸作为插层电解液12,以质量分数为50%的硫酸作为氧化电解液13,制备氧化石墨烯,其他装置结构与实施例1相同,本实施例具体制备参数如下:

42.阴阳极之间施加20v的直流电压,传送带提供石墨原料30cm/h的传输速度。收集氧化反应完成后的阳极物质,进行超声和离心处理,即可得到氧化石墨烯分散液。所得的氧化石墨烯单层率为80%,片径分布为1~20微米,片成厚度范围为0.5~5纳米,碳氧摩尔比为2.0。从石墨原料到氧化石墨烯分散液的产率为130%。

43.上述结果表明,本发明能够实现氧化石墨烯的连续化制备,产物氧化充分,是一种高效、绿色、低成本的氧化石墨烯规模化制备方式,具有极大的应用价值。以上的三个实例是对本发明的进一步说明,其中转送装置以及对石墨原料的空间限制和挤压方式可做若干变换和改进,在不脱离本发明技术的原理的变换和改进,也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。