一种mg-zn-y合金的轧制方法

技术领域

1.本发明属于金属材料加工技术领域,具体涉及到一种mg-zn-y合金的轧制 方法。

背景技术:

2.镁合金被称为“21世纪绿色工程材料”,当前社会面临着生存环境变坏与 能源储备消耗造成环境破坏日益突出的矛盾,面对绿色环保和节能减排的发展 要求,开发性能优越的镁合金仍是重要目标。部分牌号的镁合金已经在汽车、 能源、商用航空以及3c等产品领域得到应用。

3.近年来镁合金成为研究的热点,镁合金的材料性能不断提升,力学性能越 来越高,而且生产加工成本也在逐渐降低,尤其是现在众多领域对于轻量化有 所需求,镁合金在接下来的时间里仍旧会是热点研究领域。镁合金的比重小, 阻尼性能和电磁屏蔽性能优异,密度在1.75~1.85g/cm3之间,是钢的23%,铝 密度的67%,是目前最轻的结构材料,而且其阻尼性能要优于同等条件下的铝 钢材料。

4.传统的镁合金的力学性能与阻尼性能是一对矛盾的关系,当材料的力学性 能较高时,其阻尼性能会相应的大幅度降低。为获取具备综合性能优异,满足 使用条件的镁合金,多通过合金化及塑性变形来协调镁合金的性能。因此,有 必要开发通过合金化及塑性变形的工艺来制备具备优异力学性能及阻尼性能 的镁合金。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较 佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或 省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略 不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的当材料的力学性能较高时其阻尼性能会 相应的大幅度降低的问题,提出了本发明。

7.本发明的其中一个目的是提供一种mg-zn-y合金的轧制方法,通过合金化 及塑性变形的工艺来制备具备优异力学性能及阻尼性能的mg-zn-y合金。

8.为解决上述技术问题,本发明提供了如下技术方案:一种mg-zn-y合金的 轧制方法,包括,

9.所述mg-zn-y合金的质量百分含量的元素组分为zn 3.9~4.1%、y 2~5.9%、 不可避免的杂质《0.2%,余量为mg;

10.对mg-zn-y合金进行均匀化热处理;

11.对均匀化热处理后的mg-zn-y合金采用多道次小变形的轧制工艺,得到镁 合金板材;

12.所述采用多道次小变形的轧制工艺,每道次下压量0.5mm,下压道次量 8~16次,轧制温度为350~500℃。

13.作为本发明mg-zn-y合金的轧制方法的一种优选方案,其中:所述进行均匀化热处理,热处理温度为440~480℃,处理时间为8~20h。

14.作为本发明mg-zn-y合金的轧制方法的一种优选方案,其中:所述进行均匀化热处理,热处理温度为440℃,处理时间为12h。

15.作为本发明mg-zn-y合金的轧制方法的一种优选方案,其中:所述mg-zn-y合金的质量百分含量的元素组分为zn3.9~4.1%、y2~2.3%、不可避免的杂质《0.2%,余量为mg;

16.或,所述mg-zn-y合金的质量百分含量的元素组分为zn3.9~4.1%、y3.9~4.2%、不可避免的杂质《0.2%,余量为mg;

17.或,所述mg-zn-y合金的质量百分含量的元素组分为zn3.9~4.1%、y5.5~5.9%、不可避免的杂质《0.2%,余量为mg。

18.作为本发明mg-zn-y合金的轧制方法的一种优选方案,其中:所述mg-zn-y合金的质量百分含量的元素组分为zn4%、y2%、不可避免的杂质《0.2%,余量为mg;

19.所述采用多道次小变形的轧制工艺,每道次下压量0.5mm,下压道次量8~12次,轧制温度为500℃。

20.作为本发明mg-zn-y合金的轧制方法的一种优选方案,其中:所述mg-zn-y合金的质量百分含量的元素组分为zn4%、y4%、不可避免的杂质《0.2%,余量为mg;

21.所述采用多道次小变形的轧制工艺,每道次下压量0.5mm,下压道次量8次,轧制温度为450℃。

22.作为本发明mg-zn-y合金的轧制方法的一种优选方案,其中:所述mg-zn-y合金的质量百分含量的元素组分为zn4%、y5.5%、不可避免的杂质《0.2%,余量为mg;

23.所述采用多道次小变形的轧制工艺,每道次下压量0.5mm,下压道次量8~12次,轧制温度为400~500℃。

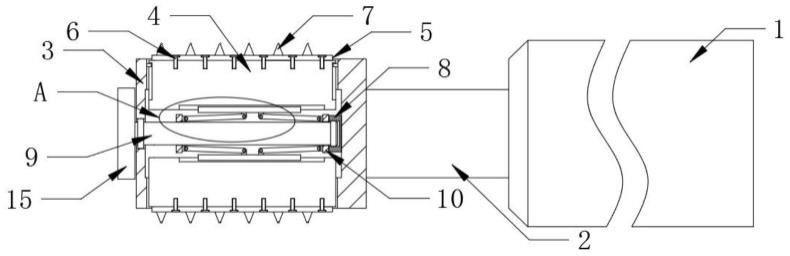

24.作为本发明mg-zn-y合金的轧制方法的一种优选方案,其中:所述采用多道次小变形的轧制工艺,通过ф420mm

×

400mm双辊轧机对板材进行轧制,轧辊的线速度为512mm/s,道次间使用电阻炉保温15min。

25.作为本发明mg-zn-y合金的轧制方法的一种优选方案,其中:所述mg-zn-y合金为铸造获得的合金铸锭,使用线切割将合金铸锭切割为实验需要的大小,并使用铣床将试样铣削至指定厚度。

26.作为本发明mg-zn-y合金的轧制方法的一种优选方案,其中:所述铸造获得的合金铸锭,通过感应炉、电炉冶炼装置,冶炼获得所述mg-zn-y合金成分范围的钢液,之后浇注入铸造装置凝固得到铸锭。

27.与现有技术相比,本发明具有如下有益效果:

28.本发明通过合金化及塑性变形的工艺来制备具备优异力学性能及阻尼性能的mg-zn-y合金。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对

于本领域普通技术人员来讲,在不付出创造性劳动性的前提下, 还可以根据这些附图获得其它的附图。其中:

30.图1为铸态mg-4zn-4y合金的显微组织图;其中,(a)为金相图;(b)为xrd 图;(c)为sem图。

31.图2为mg-4zn-4y合金在不同温度下均匀化处理的金相图;其中,(a)为 440℃;(b)为460℃;(c)为480℃。

32.图3为mg-4zn-4y合金在不同温度下均匀化处理的布氏硬度值。

33.图4为mg-4zn-4y合金在440℃下保温不同时长的sem图;其中,(a)为4 h;(b)为8h;(c)为12h;(d)为14h;(e)为18h;(f)为22h;(g)为24h。

34.图5为mg-4zn-4y合金在460℃下保温不同时长的sem图;其中,(a)为4 h;(b)为8h;(c)为12h;(d)为14h;(e)为18h;(f)为22h;(g)为24h。

35.图6为mg-4zn-4y合金在480℃下保温不同时长的sem图;其中,(a)为4 h;(b)为8h;(c)为12h;(d)为14h;(e)为18h;(f)为22h;(g)为24h。

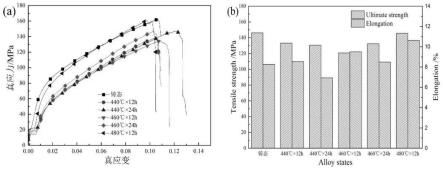

36.图7为mg-4zn-4y合金的力学性能;其中,(a)为真应力-真应变;(b)为强 度及延伸率。

37.图8为不同轧制变形量mg-4zn-2y合金的金相图;其中,(a)为从10mm至 6mm;(b)为从10mm至4mm;(c)为10mm至2mm。

38.图9为不同轧制变形量mg-4zn-4y合金的金相图;其中,(a)为从10mm至 6mm;(b)为从10mm至4mm;(c)为10mm至2mm。

39.图10为不同轧制变形量mg-zn-y合金的工程应力-应变曲线;其中,(a) 为mg-4zn-2y合金;(b)为mg-4zn-4y合金。

40.图11为不同轧制变形量mg-4zn-2y合金的断口形貌;其中,(a)为从10mm 至6mm;(b)为从10mm至4mm;(c)为10mm至2mm。

41.图12为不同轧制变形量mg-4zn-4y合金的断口形貌;其中,(a)为从10mm 至6mm;(b)为从10mm至4mm;(c)为10mm至2mm。

42.图13为不同状态的mg-zn-y合金的阻尼-应变图;其中,(a)为mg-4zn-2y 合金的三个阶段对比;(b)为mg-4zn-4y合金的三个阶段对比;(c)为mg-4zn-2y 合金和mg-4zn-4y合金的固溶态对比;(d)为mg-4zn-2y合金和mg-4zn-4y合 金在10-6轧制变形下的对比;(e)为mg-4zn-2y合金和mg-4zn-4y合金在10-4 轧制变形下的对比;(f)为mg-4zn-2y合金和mg-4zn-4y合金在10-2轧制变形 下的对比。

43.图14为不同轧制温度mg-4zn-2y合金的金相组织;其中,(a)为350℃;(b) 为400℃;(c)为450℃;(d)为500℃。

44.图15为不同轧制温度mg-4zn-2y合金的xrd图谱。

45.图16为不同轧制温度mg-4zn-2y合金的位错密度图。

46.图17为不同轧制温度mg-4zn-2y合金的力学性能;其中,(a)为工程应力

ꢀ‑

应变曲线;(b)为强度及延伸率。

47.图18为不同轧制温度mg-4zn-2y合金的应变-阻尼图。

48.图19为不同轧制温度mg-4zn-2y合金的温度-阻尼谱;其中,(a)为350℃; (b)为400℃;(c)为450℃;(d)为500℃。

49.图20为不同轧制温度mg-4zn-4y合金的金相组织;其中,(a)为400℃;(b) 为450℃;(c)为500℃。

50.图21为不同轧制温度mg-4zn-4y合金的xrd图谱。

51.图22为不同轧制温度mg-4zn-4y合金的位错密度图。

52.图23为不同轧制温度mg-4zn-4y合金的工程应力-应变曲线。

53.图24为不同轧制温度mg-4zn-4y合金的应变-阻尼图。

54.图25为不同轧制温度mg-4zn-4y合金的温度-阻尼谱;其中,(a)为350℃; (b)为400℃;(c)为450℃;(d)为f=1hz时。

55.图26为不同轧制温度mg-4zn-5.5y合金的金相组织;其中,(a)为400℃; (b)为450℃;(c)为500℃。

56.图27为不同轧制温度mg-4zn-5.5y合金的xrd图谱。

57.图28为不同轧制温度mg-4zn-5.5y合金的位错密度图。

58.图29为不同轧制温度mg-4zn-5.5y合金的工程应力-应变曲线。

59.图30为不同轧制温度mg-4zn-5.5y合金的应变-阻尼图。

60.图31为不同轧制温度mg-4zn-5.5y合金的温度-阻尼谱;其中,(a)为350℃; (b)为400℃;(c)为450℃;(d)为f=1hz时。

具体实施方式

61.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书 实施例对本发明的具体实施方式做详细的说明。

62.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明 还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不 违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例 的限制。

63.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少 一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在 一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施 例互相排斥的实施例。

64.实施例1

65.本实施例选用的实验材料为半连续铸造获得的mg-4zn-4y合金铸锭,大小 为ф200mm

×

15mm,合金的具体化学成分为:4%的zn、4%的y以及《0.2% 的不可避免的杂质,余量为mg。

66.通过线切割设备将铸态的mg-4zn-4y合金铸锭切为50mm

×

50mm的长方 体,随后使用铣床将板材铣至指定厚度,以便进行后续实验。

67.对mg-4zn-4y合金铸锭进行均匀化热处理,均匀化热处理的设备为 sx-16-14q型电阻炉,均匀化热处理为440℃、460℃、480℃温度下处理12h; 热处理进行时先将炉温升到指定温度,然后将试样置于炉内,待热处理完毕后 取出试样,并于室温下水冷。

68.在板材的轧制面上使用线切割设备沿轧制方向制取用于性能检测的试样, 并进行如下检测分析。

69.金相组织测试:在材料的中心位置取出大约10

×

10mm的样品用于金相测 试,测试表面是合金的轧制面,即垂直于nd方向。样品通过水磨机进行粗磨 细磨之后,使用抛光布

进行抛光处理。使用金相腐蚀剂对抛光后的样品进行2 s~5s腐蚀后放在显微镜上观察。打磨仪器:水磨抛光机;砂纸型号:260#, 1000#,1200#和2000#;研磨膏:w0.5的金刚石抛光膏;金相腐蚀剂:0.8g 苦味酸 15ml乙醇 2ml乙酸 2ml h2o;观察仪器:leica dmi3000m型金 相显微镜。

70.其他微观形貌观察:使用扫描电子显微镜(sem)对合金的第二相,显微组 织,元素分布以及断口形貌进行进一步的测试分析。电镜型号为zeiss-sigma, 测量电压为10kv。

71.图1显示的是铸态mg-4zn-4y合金显微组织。图1(a)合金中的白色区域是 α-mg基体,经sem,eds及xrd分析,合金中黑色连续的不规则网状相的 成分为立方晶体结构的w相、块状lpso相及富y相。mg-4zn-4y合金的铸 态sem图如3-2(c)所示,由图中可以明显的看出合金中分布着多种形貌不同的 相,经过eds分析,含量最多的深色部分是α-mg基体相,图中a所指示的呈 亮白色的鱼骨状部分是w相,图中b所指示的颜色较基体浅的部分为lpso 相,c是富y相,合金中的w相和lpso相在基体中交替分布。

72.图2为mg-4zn-4y合金在三种不同均匀化温度下处理12h后的金相图, 与铸态金相图相比较,在440℃以及460℃进行处理时,合金中出现大量的等 轴晶,合金主要由等轴晶及部分枝晶构成,黑色边界是分布在晶界处的第二相。 与铸态时的显微组织相比,随着温度提高,y元素在合金中的最大固溶度提高, 在480℃下处理伴随着lpso相溶入到基体当中,黑色边界细化明显;与440℃ 下进行均匀化时相比,在480℃时合金中的等轴晶粒发生了长大。

73.随着温度升高,可以提供更多的能量促使晶粒的发生变化,晶粒长大以及 增殖的速度越快。结合eds以及sem分析,可以发现,在440℃下,当均匀 化时长达到12h时,mg-4zn-4y已基本完成均匀化,合金中的lpso相没有发 生明显的变化。而在480℃下,合金中的部分lpso相溶入到α-mg基体当中。

74.对实施例1得到的板材进行力学性能测试。其中,硬度测试采用布氏硬度 计500hbs-3000az,测试表面为合金的轧制面,每个样品在不同区域测试3次 取平均值作为材料的硬度值,测试条件为hbw/5/2480/30。

75.室温拉伸测试采用的仪器是etm105d拉伸试验机,使用hb5143-t4《金 属拉伸试验方法》中相关标准进行测试。在测试前将试样表面打磨光滑,测试 条件为拉伸速率为2mm/min,原始标距为15mm。每个板材取多个试样进行 测试,为进一步测试合金的屈服强度,在原始试样的基础上延长标距至25mm, 以便加载引伸计测试性能,引伸计为5/25mm,使用游标卡尺测量断后标距及 延伸率。

76.图3为mg-4zn-4y在不同温度下均匀化处理的布氏硬度值。合金在均匀 化过程中,内部组织和合金性能不断发生变化,合金硬度能直接体现出性能的 变化,铸态合金的硬度值为53.27(hbw/5/2480/30)。而随着保温时间的延 长,在440℃时,在保温时长达到12h后,合金的硬度下降,降低到47.47hbw。 在此之后继续延长保温时间也没有继续导致合金的硬度值发生明显的变化。在 均匀化温度为460℃保温时间达到18h后,合金的硬度值降低到47.53hbw, 继续延长保温时间,合金的硬度值变化不明显。当均匀化温度为480℃时,随 着保温时间的延长,合金的硬度值提升,在保温时间为22h时达到最大硬度值 55.7hbw。

77.实施例2

78.本实施例选用的实验材料为半连续铸造获得的mg-4zn-4y合金铸锭,大小 为ф

4zn-4y合金的延伸率仍然较 低,在试样拉伸后,标距范围内出现多道交叉沿拉伸方向45

°

的痕迹,铸态合 金塑性变形能力较差。

89.温度不变延长保温时间,扩散通量随浓度差减小而减小,均匀化效果减弱, 因此过分延长保温时间没有明显效果。对比sem图以及合金的硬度值的,发 现均匀化的完成时间不同,440℃时,保温12h便完成了均匀化,而其余两个 温度需要更长的保温时间。

90.综合考虑,mg-4zn-4y合金的最佳均匀化处理时长以及温度为440℃

×

12 h。

91.实施例3

92.(1)本实施例选用的实验材料为半连续铸造获得的mg-zn-y合金铸锭, 大小为ф200mm

×

15mm,合金的具体化学成分如表1所示。通过线切割设备 将铸态的mg-4zn-2y合金铸锭切为50mm

×

50mm的长方体,随后使用铣床将 板材铣至10mm厚度,以便进行后续实验。

93.表1

[0094][0095]

(2)对mg-zn-y合金铸锭进行均匀化热处理,均匀化热处理的设备为 sx-16-14q型电阻炉,均匀化热处理为440℃温度下处理12h;热处理进行时 先将炉温升到指定温度,然后将试样置于炉内,待热处理完毕后取出试样,并 于室温下水冷。

[0096]

(3)对均匀化热处理后的mg-zn-y合金铸锭采用多道次小变形的轧制工 艺,并改变轧制温度对该合金的性能进行进一步测试,其工艺为每道次下压量 具体如表2所示,并且控制轧辊的线速度始终为512mm/s,道次间使用电阻 炉保温15min,轧制温度为400℃,得到镁合金板材。

[0097]

表2

[0098][0099]

在板材的轧制面上使用线切割设备沿轧制方向制取用于性能检测的试样, 并进行如实施例1相同的金相组织测试以及其他微观形貌观察。

[0100]

图8与图9分别为不同轧制变形量mg-4zn-2y和mg-4zn-4y合金的金相 图。由图中可知,随着轧制变形量的增加,晶粒细化明显,合金当中的第二相 形貌也随着轧制变形量的增加而发生改变,与固溶态金相图相比较,大量连续 沿晶界分布的块状第二相被破碎成细小的颗粒状第二相;同时合金中出现孪 晶。在mg-4zn-4y合金中可以发现大量的层片状lpso相,与mg-4zn-4y合 金相比,在mg-4zn-2y合金中这种层片状lpso相含量很少。

[0101]

对实施例3得到的板材进行力学性能测试,测试方法与实施例1相同。

[0102]

图10为不同轧制变形量mg-zn-y合金的工程应力-应变曲线。从图10中 可以发现随着轧制变形量的增加,合金的力学性能明显提升。在相同变形量下, mg-4zn-2y的抗拉强度始终低于mg-4zn-4y合金。

[0103]

在总变形量为80%时mg-4zn-2y的抗拉强度为277.94mpa,mg-4zn-4y 合金轧制变形量为80%时抗拉强度为317.59mpa,但mg-4zn-2y的延伸率要更 好,在总变形量为80%时mg-4zn-2y的延伸率为14.33%高于mg-4zn-4y合金 的6.73%。在轧制变形量为40%时,合金的力学性能较差。

[0104]

图11与图12分别为mg-4zn-2y和mg-4zn-4y合金的室温拉伸断口形貌。 从图中可以发现随着轧制变形量的增加,合金中解理面减少,韧窝增加,合金 的主要断裂方式发生了改变。在总变形量为40%时没有明显的韧窝,呈现解理 断裂的脆性断裂特征。在总变形量60%时,解理面继续减少,韧窝数量有所增 加,呈现解理断裂与韧性断裂混合的断裂方式,而在轧制总变形量为80%时, 断口处分布着大量的韧窝,解离面进一步减少,在韧窝底部存在破碎的第二相 粒子,合金断裂方式呈现明显的韧性断裂特征。

[0105]

对实施例3得到的板材进行阻尼性能测试。其中,室温阻尼测试使用的是 ta公司的dma850,测试夹具为单悬臂10mm,阻尼测试频率为1hz,振幅 区间为0.5μm~500μm,温度为17℃,阻尼试样的尺寸为30

×3×

1mm。

[0106]

温度阻尼测试使用的是dma850,测试夹具为单悬臂10mm,测量的频率 为0.5hz,1hz,2hz,5hz和10hz,测试条件为固定应变振幅4

×

10-5

,阻 尼测试的温度区间为30℃~375℃,升温速率1℃/min。试样的尺寸为30

×3×

1 mm,试样使用1000#的砂纸打磨至需要的大小。

[0107]

图13为不同轧制变形量下mg-zn-y合金的阻尼-应变曲线。从图中可以发 现mg-zn-y合金的阻尼随着应变振幅的变化,可以分为三个较为明显的阶段: 在第一个阶段,低应变振幅下,位错线在弱钉扎点间运动,轧制变形总量的改 变对mg-4zn-2y和mg-4zn-4y合金的阻尼性能没有影响;而随着应变振幅的 增加,进入第二个阶段,位错线开始脱离弱钉扎点,mg-zn-y合金的阻尼开始 缓慢提升;随后进入第三个阶段,位错线在强钉扎点间往复运动,消耗更大能 量,阻尼性能迅速提升,且轧制变形量越小,阻尼性能提升的越快。

[0108]

从图中可以发现在三种不同轧制变形量下,在高应变振幅下阻尼性能变化 较大,随着轧制变形量的增加,阻尼性能变差。对比mg-4zn-2y和mg-4zn-4y 合金相同工艺时的阻尼性能,可以发现在低应变振幅时两者阻尼性能没有区 别,随着振幅增加mg-4zn-2y合金的阻尼性能开始优于mg-4zn-4y合金的阻 尼性能,导致这种现象发生的原因是相同轧、制变形量下,晶粒尺寸相差不大, 而在mg-4zn-4y合金的晶粒表面覆盖的层片状lpso会阻碍位错的滑移运动, 造成阻尼性能低于mg-4zn-2y。固溶态的阻尼-应变曲线中,阻尼在脱离弱钉扎 点后迅速提升,而轧制态的曲线会分成两个阶段提升阻尼性能。

[0109]

实施例4

[0110]

(1)本实施例选用的实验材料为半连续铸造获得的mg-4zn-2y合金铸锭, 大小为ф200mm

×

15mm,合金的具体化学成分为:4%的zn、2%的y以及《0.2% 的不可避免的杂质,余量为mg;通过线切割设备将铸态的mg-4zn-2y合金铸 锭切为50mm

×

50mm的长方体,随后使用铣床将板材铣至指定厚度,以便进 行后续实验。

[0111]

(2)对mg-4zn-2y合金铸锭进行均匀化热处理,均匀化热处理的设备为 sx-16-14q

型电阻炉,均匀化热处理为440℃温度下处理12h;热处理进行时 先将炉温升到指定温度,然后将试样置于炉内,待热处理完毕后取出试样,并 于室温下水冷。

[0112]

(3)对均匀化热处理后的mg-4zn-2y合金铸锭采用多道次小变形的轧制 工艺,并改变轧制温度对该合金的性能进行进一步测试,其工艺为每道次下压 量0.5mm,下压道次量16次,初始板厚10mm,终轧板厚2mm,并且控制轧 辊的线速度始终为512mm/s,道次间使用电阻炉保温15min,轧制温度分别 为350℃、400℃、450℃、500℃,得到镁合金板材。

[0113]

在板材的轧制面上使用线切割设备沿轧制方向制取用于性能检测的试样, 并进行如实施例1相同的金相组织测试以及其他微观形貌观察。

[0114]

图14为不同轧制温度下mg-4zn-2y合金的金相组织。图15为不同轧制温 度下mg-4zn-2y合金的xrd图谱。

[0115]

从图14中可以发现,轧后板材存在大量的孪晶,在晶粒及晶界处分布着 众多片层状及颗粒状的第二相。结合图15xrd分析可知,第二相主要是i相 (mg3zn6y),w相(mg3zn3y2)和lpso相(mg

12

zny),其中i相是一种准晶相,合 金中的第二相的形成受到合金中元素含量的影响,在zn和y含量较低的情况 下,合金中第二相主要为i相以及w相,而随着zn和y的原子摩尔比降低, 开始形成lpso相,存在lpso相的m-zn-y合金中,片层状的lpso相会在 存在晶粒表面上。

[0116]

随着轧制温度的升高,经过腐蚀后的晶界更加清晰,350℃轧制后存在大 量腐蚀后晶界不明显的晶粒,在450℃轧制及以后可以看到明显的晶界。从图15合金的xrd中可以发现随着轧制温度的升高,合金中的第二相峰高降低, 在一定程度上可以反映合金中的第二相含量降低。

[0117]

在图14(a)(b)中可以发现存在孪晶的数量较多,而在(c)(d)中的孪晶数量减 少。在温度较低的情况下时,孪生更容易发生,促进孪晶形核,生成大量的孪 晶。而随着轧制温度的升高,镁合金高温发生动态再结晶,应力集中程度减小, 导致孪晶的数量降低。从金相图中,可以发现合金的孪晶方向多集中于td方 向。

[0118]

图16为不同轧制温度下mg-4zn-2y合金的位错密度图。从图中可以发现 随着轧制温度的升高,合金的位错密度先是略微上升,随后降低。

[0119]

对实施例4得到的板材进行力学性能测试,测试方法与实施例1相同。

[0120]

图17为不同轧制温度mg-4zn-2y合金的力学性能。从图17中可以发现合 金的抗拉强度呈现先增加后降低的趋势。图17(b)为不同状态下的抗拉强度及 延伸率,在350℃~450℃之间进行轧制后,力学性能变化较小,轧制温度为 400℃时其抗拉强度最大,为277.94mpa。材料的屈服强度和延伸率发生较明 显的改变:随着轧制温度的升高,材料的屈服强度呈现先升高后降低的趋势, 在350℃及400℃时略微上升,变化幅度较小,400℃时达到最大值274.41mpa, 在500℃时降低至233.09mpa,屈强比随着轧制温度的升高一直降低,从350℃ 时的0.9914一直降低至500℃的0.9369。材料的延伸率在500℃时达到最大 17.8%。结合对金相组织的分析,发现合金400℃之后合金中w相和lpso相 的含量降低,合金中同时存在w相和lpso相有利于提升合金的力学性能。

[0121]

对实施例4得到的板材进行阻尼性能测试。测试方法与实施例3相同。

[0122]

图18为mg-4zn-2y合金经不同轧制温度后测得的应变-阻尼曲线。图中可 以发现在应变阻尼曲线中存在两个明显的区域,低应变振幅区,随着应变增加, 阻尼性能变化缓

4zn-2y合金一样,能看到轧制温度对于合金表 面的lpso相影响很大。

[0132]

随轧制温度的升高,第二相溶入到基体中,在轧制温度超过450℃之后, 合金表面的lpso相含量较少。在晶界分布的w相以及lpso相也减少,由连 续呈脉络状分布逐渐中断,断断续续分布在晶界处。从图20(b)(c)中发现合金 中存在少量孪晶,这些孪晶沿td方向分布,当轧制温度升高后,孪晶数量明 显减少。

[0133]

图22为不同轧制温度下mg-4zn-4y合金的位错密度图。从图22中能够发 现随着轧制温度的升高,位错密度不断增加。

[0134]

对实施例5得到的板材进行力学性能测试,测试方法与实施例1相同。

[0135]

图23为不同轧制温度下mg-4zn-4y合金的工程应力-应变曲线。图23中 随着轧制温度的升高,板材的抗拉强度降低,在400℃时有最大值317.6mpa, 但是板材的延伸率逐渐升高,在500℃时为11.9%,此时的抗拉强度为298.14 mpa。

[0136]

对实施例5得到的板材进行阻尼性能测试。测试方法与实施例3相同。

[0137]

图24为不同轧制温度mg-4zn-4y合金的应变-阻尼图。可以看出,轧制温 度变化对与应变振幅无关区域没有影响,而在与应变振幅相关区域呈随温度升 高先增加后降低的趋势。

[0138]

图25为不同轧制温度mg-4zn-4y合金的温度-阻尼谱。从图中发现mg-4zn-2y合金中220℃出现的阻尼峰在mg-4zn-4y合金中没有出现,而且在 250℃以下,温度以及频率对于阻尼性能几乎没有影响,随着温度升高,在相 同的温度下,加载的频率越大,阻尼性能越好。同一频率不同温度,温度越高, 温度阻尼性能越差。在300℃出现了一个阻尼峰,且轧制温度越高该峰越明显, 轧制温度越高,合金中表面的lpso相会溶入到基体中,孪晶数量减少,因此 推测该峰是晶界阻尼与相界阻尼共同作用,lpso相间的相互运动导致温度阻 尼性能更好,晶界处的第二相越少,晶界间的运动越明显,p峰也就越明显。

[0139]

实施例6

[0140]

(1)本实施例选用的实验材料为半连续铸造获得的mg-4zn-5.5y合金铸 锭,大小为ф200mm

×

15mm,合金的具体化学成分为:4%的zn、5.5%的y 以及《0.2%的不可避免的杂质,余量为mg;通过线切割设备将铸态的 mg-4zn-5.5y合金铸锭切为50mm

×

50mm的长方体,随后使用铣床将板材铣 至指定厚度,以便进行后续实验。

[0141]

(2)对mg-4zn-5.5y合金铸锭进行均匀化热处理,均匀化热处理的设备 为sx-16-14q型电阻炉,均匀化热处理为440℃温度下处理12h;热处理进行 时先将炉温升到指定温度,然后将试样置于炉内,待热处理完毕后取出试样, 并于室温下水冷。

[0142]

(3)对均匀化热处理后的mg-4zn-5.5y合金铸锭采用多道次小变形的轧 制工艺,并改变轧制温度对该合金的性能进行进一步测试,其工艺为每道次下 压量0.5mm,下压道次量16次,初始板厚10mm,终轧板厚2mm,并且控制 轧辊的线速度始终为512mm/s,道次间使用电阻炉保温15min,轧制温度分 别为350℃、400℃、450℃、500℃,得到镁合金板材。

[0143]

在板材的轧制面上使用线切割设备沿轧制方向制取用于性能检测的试样, 并进行如实施例1相同的金相组织测试以及其他微观形貌观察。

[0144]

图26为不同轧制温度下mg-4zn-5.5y合金的金相组织;图27为不同轧制 温度下mg-4zn-5.5y合金的xrd图谱。图中发现与mg-4zn-2y和mg-4zn-4y 合金相同,合金中存在的第二相主要为lpso相和w相。在轧制温度为400℃ 时,合金表面有片层状的lpso相,在轧制

温度的升高后溶入到基体当中。晶 界处呈块状分布的lpso相在轧制温度升高后也有部分溶入到基体中,使晶界 更加清晰。在图26(c)中可以发现合金中存在大量沿td方向分布的孪晶,这些 孪晶贯穿一个完整的晶粒,同时随着轧制温度升高,晶粒有所长大。

[0145]

通过对比三种成分的mg-4zn-xy(x=2,4,5.5)合金的金相图,能够发现在相同 的轧制温度中随着y含量的增加,合金表面的片层状lpso相也增加,合金的 塑性变形能力更差。mg-4zn-2y合金中存在少量的片层状lpso相,在轧制温 度达到450℃后,合金中的孪晶及第二相都大量减少。在mg-4zn-4y合金中, 轧制温度为400℃时,合金表面存在大量的片层状lpso相,而在450℃后溶 入到基体中,孪晶数量也降低。而在mg-4zn-5.5y合金中可以看到在450℃之 后合金中的部分片层状lpso相溶入到基体中,当轧制温度达到500℃后,在 晶粒表面完全消失,但存在大量的孪晶。

[0146]

图28为不同轧制温度下mg-4zn-5.5y合金的位错密度图。从3-29图中能 够发现随着轧制温度的升高,材料的位错密度一直降低。

[0147]

对实施例6得到的板材进行力学性能测试,测试方法与实施例1相同。

[0148]

图29为不同轧制温度下mg-4zn-5.5y合金在不同轧制温度的工程应力-应 变曲线。在轧制温度为400℃以及450℃时,板材在刚过弹性阶段就发生了断 裂,这是由于在450℃之前进行轧制时,加工硬化的效应较强,变形协调困难, 同时合金中存在大量的第二相,阻碍位错的运动,加工硬化得不到有效的缓解, 导致材料塑性较差。而温度升高后,合金的第二相溶入到基体中,合金中生成 新的再结晶晶粒并增殖长大消耗部分位错,位错的可动性增强,位错的动态回 复速度增加,应力集中及加工硬化得到降低,有利于板材成形。在轧制温度为 500℃时,合金具备良好的成型性及力学性能,此时板材的抗拉强度328.7mpa, 屈服强度322.42mpa,延伸率为8.92%。

[0149]

对实施例6得到的板材进行阻尼性能测试。测试方法与实施例3相同。

[0150]

图30为不同轧制温度mg-4zn-5.5y合金的应变-阻尼图。从图中发现,同 样存在明显的两个阶段,低应变振幅时阻尼性能变化不大,随应变振幅进一步 增加,位错线“雪崩式”脱钉,损耗因子迅速变大。在相同的应变振幅下,随 着轧制温度的升高,第二相溶入到基体当中,位错密度降低,位错的可动性增 强,因而阻尼性能提高。

[0151]

图31不同轧制温度mg-4zn-5.5y合金的温度-阻尼谱。与mg-4zn-4y合金 一样,在mg-4zn-2y合金220℃出现的阻尼峰也没有出现在图31中,同时在 300℃出现在mg-4zn-4y合金中的阻尼峰在mg-4zn-5.5y合金中仅在轧制温度 为500℃时p峰比较明显。与mg-4zn-2y和mg-4zn-4y合金不同,mg-4zn-5.5y 合金的阻尼性能在250℃之前随着施加频率的增加而升高,尤其是在频率超过 5hz后,而在250℃之后,随着频率越小,阻尼性能增加的越快,因此推测与 晶界阻尼有关,第二相溶入基体中,该峰更明显。当存在大量片层状lpso相, 晶界间的摩擦与晶界处的lpso相共同作用,导致阻尼性能升高。

[0152]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参 照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可 以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精 神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。