1.本发明属于粉末冶金领域,具体涉及抗击韧性强、硬度高的金刚石锯片及 金刚石刀头制作工艺。

背景技术:

2.金刚石是世界上发现并在工业上能够大量使用的最硬的材料,而金刚石切 削工具已经成为加工各种坚硬材料不可或缺的材料。金刚石切削工具是将金属 粉末和人造金刚石颗粒相混合,经压制和烧结而成。而且随着社会不断发展, 基础化建设规模不断扩大,也给金刚石工具提供了更加广阔的应用市场。而金 刚石切削工具中,金刚石锯片的使用范围最广,金刚石锯片已广泛应用于大理 石、花岗岩、混凝土,沥青,陶瓷、玻璃、珠宝玉石,半导体等材料切割加工。 随着技术的不断发展,对切割效率和切割速率的要求也越来越高。

3.例如cn108748702b公开一种金刚石锯片,属于金刚石工具的技术领域。本 发明的金刚石锯片包括圆形金属基体以及设置在圆形金属基体外端面上的多个 金刚石刀头,并且相邻的金刚石刀头之间设置有排屑槽,圆形金属基体靠近所 述金刚石刀头的表面上形成有圆环形保护涂层,圆环形保护涂层由与圆形金属 基体接触的金属中间层以及设置在金属中间层上的硬质合金层组成。金刚石锯 片采用的圆环形金属基体上具有圆环形的耐磨保护涂层,有效防止了切割碎屑 对金属基体的侵蚀,提高了金属基体的散热性并降低了基体与金刚石刀头之间 的振动,从而有利于延长金刚石锯片的使用寿命和切割稳定性。

4.但是存在以下问题,通过多层结构设计导致制作工艺复杂,且金刚石刀头 内部的金刚石颗粒的握持力差,导致锯片的使用寿命和耐磨性能较差,抗弯强 度和硬度还有进一步提高的空间。

技术实现要素:

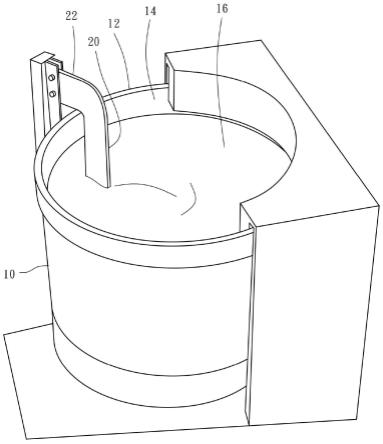

5.为了解决上述技术问题,发明人经过实践和总结得出本发明的技术方案, 本发明公开了一种抗击韧性强、硬度高的金刚石锯片,包括刀头基体和焊接在 刀头基体外围的金刚石刀头,金刚石刀头的原料包括以下重量份的组分组成: 2.0~5.5份的金刚石颗粒、13~33份的铜、2~7份的镍、4~7份的氮化硅粉、 5~10份的纳米二氧化硅、2~10份的钴、2~7份的铬、3~6份的锌、1~5份 的钨、0.1~0.7份的粘结剂以及余量的铁。

6.在上述实施方案中作出如下改进,所述粘结剂的原料包括以下重量份的组 分组成:1~5份的y2o3,5~12份的al2o3,2~8份的tio2,余量为液化石蜡。

7.在上述实施方案中作出如下改进,所述金刚石刀头的原料还包括以下重量 份的组分组成:7~13重量份的稀土合金,稀土合金以重量百分计含有0.10~ 0.20wt%的碳、0.05~0.20wt%的硼、2.0~4.5wt%的硅、50~55wt%的铜、 8.0~15.0wt%的铝、1.0~3.5wt%的钛、0.05~0.30wt%的锆,余量为混合稀 土re。

8.在上述实施方案中作出如下改进,所述混合稀土re按重量百分比包含以下 组分:4.3~4.8%的铈、2.3~3.8%的钕、3.2~3.5%的钷、4.0~4.3%的钐、余 量为镧。

9.在上述实施方案中作出如下改进,所述金刚石颗粒包括45~50目的金刚石 颗粒和70~80目的金刚石颗粒,45~50目的金刚石颗粒和70~80目的金刚石 颗粒的重量比为2~3:1。

10.在上述实施方案中作出如下改进,所述刀金刚石刀头的制作工艺包括:

11.准备如权利要求5所述比例的金刚石颗粒、铜粉、镍粉、氮化硅粉、纳米 二氧化硅粉、钴粉、铬粉、锌粉、钨份、粘结剂、铁粉以及稀土合金,得到混 合原料;

12.加入等质量的钢珠和相应量的无水乙醇,后将上述混合原料与其混合,无 水乙醇和混合原料的液固比200~300ml/kg,以150~300r/min的转速且恒温球 磨35~45min,过滤后得到预制混合料;

13.将预制混合料经干燥、冷却、压型制得胚体,后置于反应容器中,抽真空 至真空度为0.5~1.5pa,以20~30℃/min的速率升温至820~980℃煅烧50~ 80min,以5~10℃/min的速率降温至400~450℃,再以10~15℃/min的速率 升温至700~750℃,最后以15~20℃/min的速率降温至40~50℃;

14.充入空气恢复常压取出,即可得到金刚石刀头。

15.在上述实施方案中作出如下改进,在球磨前,先将15%体量的无水乙醇加入 至球磨设备内,并保证无水乙醇将球磨设备内腔全部润湿。

16.在上述实施方案中作出如下改进,恒温球磨为冷却机构对球磨腔进行始终 冷却处理,保持球磨温度在10~15℃之间。

17.在上述实施方案中作出如下改进,预制混合料经干燥、冷却步骤时,全程 氩气与与之混合料直接解除并形成保护氛围。

18.在上述实施方案中作出如下改进,所述胚体置于反应容器内全程氩气保护 处理,反应容器上设置有酒精回收器和石蜡回收器。

19.与现有技术相比,本发明可以获得以下技术效果:

20.本发明的技术方案与现有技术相比,通过科学的配比,所有原料共同作用, 使得材料的硬度与抗弯强度佳,提高锯片的耐磨性,延长锯片的使用寿命,且 其性能均满足锯片在应用中的性能要求。添加锌粉与其他原料共同煅烧能够充 分熔融,增大合金化程度,提高对金刚石的把持力,从而提高锯片的切缝效率 和耐用度;粒度不同的金刚石的添加,可进一步有效提高锯片的耐磨性;在各 原料混合加热后,由于硅与金刚石、铜与锰的相容性很好,所以能够进一步提 高本发明中对金刚石的把持力,增强性能;本发明通过添加钴、钨、铬,通过 三者科学合理配比,使得产品具有较好的韧性和延展性、耐氧化性和酸腐蚀性、 抗裂性和耐热冲击性,以及获得较高的耐磨性和高温硬度、强度等性能,并可 耐晶间腐蚀,耐热冲击等性能,加入钴具有极好的耐腐蚀、耐热和抗氧化等可 贵特性,结合铬可起到固溶强化和弥散强化作用,可以析出弥散的铬碳、硼铬 硬质相,在800℃以上仍具有较高的硬度,在1100℃仍具有较好的抗氧化性, 在不降低刀片高温硬度和耐磨性的情况下,明显改善了其韧性、耐冲击性、抗 热震性和耐腐蚀性。

21.本发明的技术方案与现有技术相比,通过增设稀土合金可以利于提高刀片 的切缝效果/效率和耐磨性能、抗弯强度以及抗击韧性;稀土合金内加入有稀土。

22.本发明的技术方案与现有技术相比,粘结剂中加入有y2o3、al2o3以及tio2, 可以通过y2o3、al2o3和tio2来提高在粒子间结合处的致密度,进而保证二者结合 强度以及可靠性,

提高耐磨性能和使用寿命。

23.本发明的技术方案与现有技术相比,通过各组分混合后通过相应的熔炼加 工,根据合金化原理和各元素对抗腐蚀能的贡献进行成分调整得到提升抗高温 下活化酸性离子的侵蚀能力,形成一种既在高温下具有足够强度的高温强度, 又具有良好的抗氧化性能以及极佳的抗活化酸性离子侵蚀的特种合金材料。

24.本发明的技术方案与现有技术相比,由于混合原料的粒度较小,利用无水 乙醇分子相互之间有作用力,原料会出现粘附在球磨机内壁上在预定的湿磨时 间内,会降低有效地湿磨时间,故先将15%的无水乙醇润湿球磨机内壁。

25.先将无水乙醇和原料混合均匀,再加入石蜡进行充分混合。无水乙醇和石 蜡分开加入湿磨时,原料与液化石蜡的接触面积较无水乙醇和液化石蜡同时加 入的接触面积更大、混合更充分,故混合效果较无水乙醇和液化石蜡同时加入 的效果要更好。保障其原料粒子的表面充分附着石蜡颗粒,保证后期原料压型 的成型和密实度。

26.本发明的技术方案与现有技术相比,在湿磨过程中,可以有效避免由于物 质间摩擦产生的热量进而导致无水乙醇的大量挥发,防止球磨设备内部的气压 增大不利于原料与石蜡的混合。同时无水乙醇具有一定的腐蚀性,对人体会造 成一定的危害,不能采取排气的方式进行减压,故采取进行水冷恒温。由于无 水乙醇在10~15℃的粘度较低,有效提高原料与液化石蜡的混合程度,保证 液化石蜡在后期原料压型中充分发挥其粘结作用,进而保障其金刚石刀头的合 格率。

27.本发明的技术方案与现有技术相比,在球磨干燥时,通过水冷设备配合氩 气对其原料进行抗氧化保护,利于提高金刚石刀头在制作时的合格率。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例, 对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以 解释本发明,并不用于限定本发明。

29.实施例1

[0030][0031]

一种抗击韧性强、硬度高的金刚石锯片,包括刀头基体和焊接在刀头基体 外围的金刚石刀头,金刚石刀头的原料包括以下重量份的组分组成:3.0份的金 刚石颗粒、30份的铜、5份的镍、6份的氮化硅粉、7份的纳米二氧化硅、4份 的钴、3份的铬、6份的锌、3份的钨、0.6份的粘结剂以及余量的铁,粘结剂 的原料优选为液化石蜡,金刚石颗粒包括45~50目的金刚石颗粒和70~80目 的金刚石颗粒,45~50目的金刚石颗粒和70~80目的金刚石颗粒的重量比为2: 1。

[0032]

实施例2

[0033]

一种抗击韧性强、硬度高的金刚石锯片,包括刀头基体和焊接在刀头基体 外围的金刚石刀头,金刚石刀头的原料包括以下重量份的组分组成:4.5份的金 刚石颗粒、25份的铜、4份的镍、7份的氮化硅粉、8份的纳米二氧化硅、6份 的钴、4份的铬、5份的锌、3份的钨、0.4份的粘结剂以及余量的铁,粘结剂 的原料优选为液化石蜡,金刚石颗粒包括45~50目的金刚石颗粒和70~80目 的金刚石颗粒,45~50目的金刚石颗粒和70~80目的金刚石颗

粒的重量比为2: 1。

[0034]

实施例3

[0035]

一种抗击韧性强、硬度高的金刚石锯片,包括刀头基体和焊接在刀头基体 外围的金刚石刀头,金刚石刀头的原料包括以下重量份的组分组成:5.5份的金 刚石颗粒、21份的铜、3份的镍、7份的氮化硅粉、10份的纳米二氧化硅、10 份的钴、7份的铬、6份的锌、5份的钨、0.7份的粘结剂以及余量的铁,粘结 剂的原料优选为液化石蜡,金刚石颗粒包括45~50目的金刚石颗粒和70~80 目的金刚石颗粒,45~50目的金刚石颗粒和70~80目的金刚石颗粒的重量比为 2.5:1。

[0036]

通过科学的配比,所有原料共同作用,使得材料的硬度与抗弯强度佳,提 高锯片的耐磨性,延长锯片的使用寿命,且其性能均满足锯片在应用中的性能 要求。添加锌粉与其他原料共同煅烧能够充分熔融,增大合金化程度,提高对 金刚石的把持力,从而提高锯片的切缝效率和耐用度;粒度不同的金刚石的添 加,可进一步有效提高锯片的耐磨性;在各原料混合加热后,由于硅与金刚石、 铜与锰的相容性很好,所以能够进一步提高本发明中对金刚石的把持力,增强 性能;本发明通过添加钴、钨、铬,通过三者科学合理配比,使得产品具有较 好的韧性和延展性、耐氧化性和酸腐蚀性、抗裂性和耐热冲击性,以及获得较 高的耐磨性和高温硬度、强度等性能,并可耐晶间腐蚀,耐热冲击等性能,加 入钴具有极好的耐腐蚀、耐热和抗氧化等可贵特性,结合铬可起到固溶强化和 弥散强化作用,可以析出弥散的铬碳、硼铬硬质相,在800℃以上仍具有较高的 硬度,在1100℃仍具有较好的抗氧化性,在不降低刀片高温硬度和耐磨性的情 况下,明显改善了其韧性、耐冲击性、抗热震性和耐腐蚀性。

[0037]

实施例4

[0038]

在上述实施例的基础上作出如下改进:所述粘结剂的原料包括以下重量份 的组分组成:4份的y2o3,10份的al2o3,7份的tio2,余量为液化石蜡。

[0039]

粘结剂中加入有适量的y2o3、al2o3以及tio2,可以通过y2o3、al2o3和tio2来 提高在粒子间结合处的致密度,进而保证二者结合强度以及可靠性,提高耐磨 性能和使用寿命。

[0040]

经公司检测设备测得成品毛坯质地均匀且无微小气孔存在,耐磨性能提高 了11~13%。

[0041]

实施例5

[0042]

在上述实施例的基础上作出如下改进:所述粘结剂的原料包括以下重量份 的组分组成:2份的y2o3,7份的al2o3,4份的tio2,余量为液化石蜡。

[0043]

粘结剂中加入有适量的y2o3、al2o3以及tio2,可以通过y2o3、al2o3和tio2来 提高在粒子间结合处的致密度,进而保证二者结合强度以及可靠性,提高耐磨 性能和使用寿命。

[0044]

经公司检测设备测得成品毛坯质地均匀且无微小气孔存在,耐磨性能提高 了10~12%。

[0045]

实施例6

[0046]

在上述实施例的基础上作出如下改进:所述金刚石刀头的原料还包括以下 重量份的组分组成:7重量份的稀土合金,稀土合金以重量百分计含有0.10~ wt%的碳、0.05wt%的硼、2.5wt%的硅、50wt%的铜、9.0wt%的铝、1.0wt% 的钛、0.15wt%的锆,余量为混合稀土re,混合稀土re按重量百分比包含以下 组分:4.3%的铈、2.3%的钕、3.2%

的钷、4.0%的钐、余量为镧。

[0047]

经公司检测设备测得成品毛坯,在沸腾的氯化钠饱和水溶液中腐蚀速度仅 为9.72mm/年,并且还具有良好地力学性能,具有良好地高温强度。

[0048]

实施例7

[0049]

在上述实施例的基础上作出如下改进:所述金刚石刀头的原料还包括以下 重量份的组分组成:13重量份的稀土合金,稀土合金以重量百分计含有0.20wt% 的碳、0.20wt%的硼、4.5wt%的硅、55wt%的铜、10.0wt%的铝、3.5wt%的 钛、0.30wt%的锆,余量为混合稀土re,混合稀土re按重量百分比包含以下组 分:4.8%的铈、3.8%的钕、3.5%的钷、4.3%的钐、余量为镧。

[0050]

经公司检测设备测得成品毛坯,在沸腾的氯化钠饱和水溶液中腐蚀速度仅 为9.70mm/年,并且还具有良好地力学性能,室温下具有良好地高温强度。

[0051]

实施例8

[0052]

在上述实施例的基础上作出如下改进:所述金刚石刀头的原料还包括以下 重量份的组分组成:9重量份的稀土合金,稀土合金以重量百分计含有0.15wt% 的碳、0.15wt%的硼、3.5wt%的硅、53wt%的铜、13.0wt%的铝、2.5wt%的 钛、0.23wt%的锆,余量为混合稀土re,混合稀土re按重量百分比包含以下组 分:4.5%的铈、2.9%的钕、3.4%的钷、4.2%的钐、余量为镧。

[0053]

经公司检测设备测得成品毛坯,在沸腾的氯化钠饱和水溶液中腐蚀速度仅 为9.69mm/年,并且还具有良好地力学性能,室温下具有良好地高温强度。

[0054]

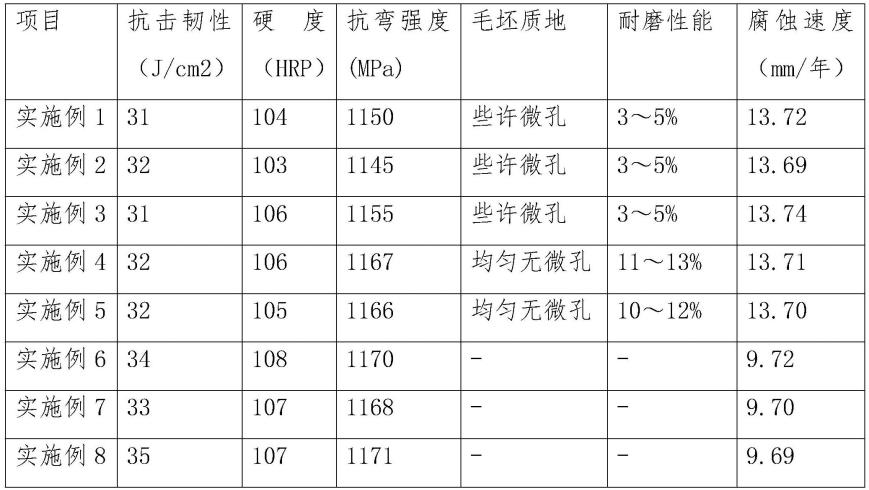

分别对本发明的实施例1~8的刀头本体进行硬度与抗弯强度的测试,测试 结果如表所示。

[0055][0056]

上表中的耐磨性能为相对现有手段来说提升指标。

[0057]

实施例9

[0058]

在上述实施例的基础上作出如下改进:刀金刚石刀头的制作工艺包括:

[0059]

准备如上述实施例中所述比例的金刚石颗粒、铜粉、镍粉、氮化硅粉、纳 米二氧化

硅粉、钴粉、铬粉、锌粉、钨份、粘结剂、铁粉以及稀土合金,得到 混合原料;

[0060]

在球磨前,先将15%体量的无水乙醇加入至球磨设备内,并保证无水乙醇将 球磨设备内腔全部润湿,加入等质量的钢珠和相应量的无水乙醇,后将上述混 合原料与其混合,无水乙醇和混合原料的液固比250ml/kg,以2500r/min的转 速且恒温球磨35~45min,恒温球磨为外接的冷却循环水机构对球磨腔进行始终 冷却处理,,保持球磨温度在10~15℃之间,过滤后得到预制混合料;

[0061]

将预制混合料经干燥、冷却、压型制得胚体,预制混合料经干燥、冷却步 骤时,全程氩气与与之混合料直接解除并形成保护氛围,后置于反应容器中, 胚体置于反应容器内全程氩气保护处理,反应容器上设置有酒精回收器和石蜡 回收器,抽真空至真空度为1.5pa,以25℃/min的速率升温至920℃煅烧65min, 以8℃/min的速率降温至400~450℃,再以15℃/min的速率升温至700~750℃, 最后以20℃/min的速率降温至40~50℃;

[0062]

充入空气恢复常压取出,即可得到金刚石刀头。

[0063]

在湿磨过程中,可以有效避免由于物质间摩擦产生的热量进而导致无水乙 醇的大量挥发,防止球磨设备内部的气压增大不利于原料与石蜡的混合。同时 无水乙醇具有一定的腐蚀性,对人体会造成一定的危害,不能采取排气的方式 进行减压,故采取进行水冷恒温。由于无水乙醇在10~15℃的粘度较低,有 效提高原料与液化石蜡的混合程度,保证液化石蜡在后期原料压型中充分发挥 其粘结作用,进而保障其金刚石刀头的合格率;在球磨干燥时,通过水冷设备 配合氩气对其原料进行抗氧化保护,利于提高金刚石刀头在制作时的合格率。

[0064]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节, 而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现 本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非 限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落 在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0065]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施 方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见, 本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经 适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。