1.本发明的实施方式涉及监视系统以及附加制造系统。

背景技术:

2.存在通过附加制造而制造物品的附加制造装置。在附加制造中,通过重复金属粉的熔融以及凝固,一层一层地进行层的附加。对于附加制造出的物品,需求能够更容易地掌握品质的技术。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2020-15944号公报

技术实现要素:

6.发明将要解决的课题

7.本发明将要解决的课题是提供能够更容易地掌握附加制造出的物品的品质的监视系统以及附加制造系统。

8.用于解决课题的手段

9.实施方式的监视系统包含收集装置以及处理装置。所述收集装置在重复金属粉的熔融和凝固而形成多个层的附加制造中,收集凝固了的凝固部的信息。所述处理装置使用所述信息来对所述凝固部的缺陷的有无进行判断,生成表示所述缺陷的有无的品质数据。

附图说明

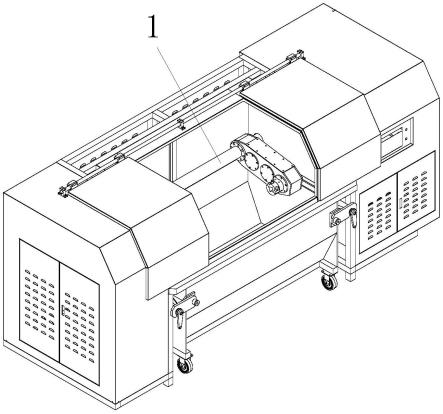

10.图1是表示实施方式的附加制造系统的示意图。

11.图2是表示实施方式的监视系统的构成的框图。

12.图3是表示附加制造装置的控制系统的框图。

13.图4是表示附加制造的情形的示意图。

14.图5是表示通过拍摄装置获得的图像的示意图。

15.图6是用于对拍摄区域进行说明的示意图。

16.图7是表示实施方式的监视系统的动作的流程图。

17.图8是表示实施方式的附加制造系统的构成的框图。

18.图9是表示实施方式的监视系统的动作的流程图。

19.图10是表示实施方式的监视系统的动作的流程图。

20.图11是表示硬件构成的示意图。

具体实施方式

21.以下,一边参照附图,一边对本发明的各实施方式进行说明。

22.附图是示意性或者概念性的图,各部分的厚度与宽度的关系、部分间的大小的比

率等并不一定与现实的情况相同。即使在表示相同的部分的情况下,也存在根据附图而将相互的尺寸、比率不同地表示的情况。

23.在本技术说明书和各图中,对与已进行了说明的要素相同的要素标注相同的附图标记,适当省略详细的说明。

24.图1是表示实施方式的附加制造系统的示意图。

25.图2是表示实施方式的监视系统的构成的框图。

26.图3是表示附加制造装置的控制系统的框图。

27.如图1所示,附加制造系统2包含监视系统1以及附加制造装置100。

28.如图1所示,附加制造装置100包含第一容器110、第一工作台(stage)111、第二容器120、第二工作台121、涂覆机(日文:

コータ

)130、照射装置140以及光学系统141。

29.在第一容器110的内部设有铺有金属粉201的粉末床(powder bed)205。附加制造装置100使被设于粉末床205上表面的金属粉201部分地熔融。熔融的金属粉201凝固,形成凝固层。通过在凝固层之上重复附加另一凝固层并接合,形成凝固部210。最终制造由凝固部210构成的物品。

30.照射装置140对第一容器110的金属粉201照射激光150。照射装置140也可以发射电子束。激光150通过光学系统141被反射,并对粉末床205的一部分照射。通过光学系统141的驱动,激光150对粉末床205的任意的位置照射。

31.第二容器120收纳了被供给至第一容器110的金属粉201。在第一容器110的底部设有第一工作台111。在第二容器120的底部设有第二工作台121。第一工作台111以及第二工作台121能够升降。如果第一工作台111上升或者下降,则粉末床205的上表面的高度以及凝固部210的上表面的高度变化。如果第二工作台121上升或者下降,则被收纳于第二容器120的金属粉201的上表面的高度变化。

32.如果通过激光150而金属粉201熔融、并对凝固部210附加新的凝固层,则第一工作台111下降。粉末床205的上表面以及凝固部210的上表面位于比第一容器110的上表面更靠下方的位置。之后,第二工作台121上升。被收纳于第二容器120的金属粉201的上表面位于比第二容器120的上表面更靠上方的位置。涂覆机130从第二容器120朝向第一容器110移动。涂覆机130将位于比第二容器120的上表面更靠上方的位置的金属粉201朝向第一容器110搬运。通过涂覆机130,对粉末床205以及凝固部210之上被供给新的金属粉201的层。

33.监视系统1收集基于附加制造装置100的附加制造中的信息。监视系统1使用该信息,对凝固部210的缺陷的有无进行判断。此外,监视系统1基于判断结果,生成表示缺陷的有无的品质数据。如图1所示,监视系统1包含拍摄装置21、温度传感器22以及照明装置23。

34.拍摄装置21例如是相机,并拍摄附加制造中的第一容器110的情形。拍摄装置21拍摄粉末床205、凝固部210、通过金属粉201的熔融产生的熔融池220、照射到粉末床205表面的激光150等。由此,收集表示附加制造中的情形的图像作为所述信息。

35.温度传感器22对粉末床205、凝固部210或者熔融池220的温度进行测量。由此,收集附加制造中的各部的温度、整体的温度分布等作为所述信息。温度传感器22例如基于从对象放射的红外线,对对象的温度进行测量。

36.为了使拍摄装置21获得更清楚的图像,照明装置23对粉末床205进行照射。也可以适当设置用于对拍摄装置21的拍摄位置以及照明装置23的照明位置进行调整的光学系统。

37.图2是表示实施方式的监视系统的构成的示意图。

38.如图2所示,实施方式的监视系统1还包含处理装置11、输入装置12、显示装置13以及存储装置14。

39.处理装置11基于通过拍摄装置21以及温度传感器22收集的信息,生成品质数据。输入装置12在用户将数据输入处理装置11时被使用。显示装置13将从处理装置11输出的数据向用户显示。存储装置14存储数据。例如拍摄装置21以及温度传感器22将所取得的信息保存于存储装置14。处理装置11对存储装置14进行访问并取得信息。

40.拍摄装置21、温度传感器22以及照明装置23各自的动作可以通过处理装置11进行控制,也可以通过其他控制装置进行控制。

41.图3是表示附加制造装置的控制系统的示意图。

42.例如,如图3所示,附加制造装置100还包含控制装置101。第一工作台111、第二工作台121、涂覆机130、照射装置140以及光学系统141各自的动作通过控制装置101进行控制。控制装置101参照预先设定的附加制造的条件,按照该条件使各构成要素动作。

43.图4是表示附加制造的情形的示意图。

44.在图4中,作为热源的激光150对被照射到粉末床205的一部分,金属粉201熔融。热源可以是电子束。通过熔融的金属粉201,形成了熔融池220。此外,熔融的金属粉201凝固,形成了凝固部210。

45.凝固部210包含多个焊道(bead)211。焊道211沿着扫描激光150的第一方向d1延伸。多个焊道211在相对于第一方向d1垂直的第二方向d2上排列。

46.如果相对于沿着第一方向d1以及第二方向d2扩展的一层金属粉201形成一个以上的焊道211,则在第三方向d3上供给新的金属粉201的层。第三方向d3相对于第一方向d1以及第二方向d2垂直。在新的金属粉201的层形成另一焊道。

47.拍摄装置21在激光150的照射中拍摄一个以上的焊道211以及熔融池220。拍摄装置21也可以在激光150的照射之前拍摄粉末床205。拍摄装置21也可以在激光150的照射之后且在新的金属粉201被供给之前拍摄粉末床205以及凝固部210。

48.图5是表示通过拍摄装置获得的图像的示意图。

49.在图5所示的图像(第一图像)示出了激光150、金属粉201、多个焊道211a~211c以及熔融池220。焊道211b(第二焊道)在焊道211a(第一焊道)之前形成。焊道211c在焊道211b之前形成。焊道211b位于焊道211a与211c之间,并与焊道211a以及211c相邻。

50.处理装置11如果接收图5所示的图像,则从图像提取成为附加制造的特征的数据。例如处理装置11提取第一数据,所述第一数据包含从下述数据中选择的一个以上的数据:刚凝固之后的焊道211a的宽度w1、焊道211a的轮廓、焊道211a的表面形状、焊道211b的宽度w2、焊道211b的轮廓、焊道211b的表面形状、焊道211c的宽度w3、焊道211c的轮廓、焊道211c的表面形状、熔融池220的轮廓以及激光150的尺寸。

[0051]“刚凝固之后”是指激光150所扫描的线上的焊道211。刚凝固之后的焊道211在熔融池220与第一方向d1上排列。焊道211a、211b或者211c的宽度与第二方向d2上的焊道211a、211b或者211c的长度对应。作为表面形状,使用从局部的凹陷(开孔缺陷)的尺寸以及位置、表面粗糙度以及光泽(亮度)中选择的至少任一个。激光150的尺寸由被激光150的轮廓包围的区域的面积表示。

[0052]

存储装置14也可以存储用于从图像提取第一数据的第一模型。第一模型例如包含神经网络。处理装置11将图像输入第一模型,并取得从第一模型输出的第一数据。例如第一模型如果被输入图5所示的图像,则输出线段li1~li3。线段li1是焊道211a与金属粉201的边界线以及焊道211a与焊道211b的边界线,并表示焊道211a的轮廓。线段li2表示激光150的轮廓。线段li3表示熔融池220的轮廓。

[0053]

处理装置11如果取得第一数据,则参照被存储于存储装置14的数据库。数据库包含用于基于第一数据对缺陷的有无进行判断的条件。

[0054]

作为一个例子,在有缺陷的区域中,任一个焊道211的宽度局部地变化。在宽度小于预先设定的阈值时,判断为在该区域有缺陷。作为另一例子,在激光150的尺寸小时,足够的量的金属粉201未熔融,容易产生缺陷。在尺寸小于预先设定的阈值时,判断为在该区域有缺陷。

[0055]

例如处理装置11提取由焊道211a的轮廓、熔融池220的轮廓以及激光150的尺寸构成的多个数据作为第一数据。数据库包含分别相对于焊道211a的轮廓、熔融池220的轮廓以及激光150的尺寸的条件。处理装置11将多个数据与多个条件分别比较,并对缺陷的有无进行判断。

[0056]

数据库也可以包含与缺陷的种类相关的信息。例如缺陷是凝固部210局部地薄的咬边(under cut)、凝固部210局部地厚的焊瘤(over lap)、或者熔融的金属飞散而形成的飞溅(spatter)等。对于一个数据分别设定与缺陷的多个种类对应的多个条件。处理装置11基于数据库所含的多个条件,对缺陷的有无和缺陷的种类进行判断。

[0057]

缺陷的存在也可以通过概率表示。例如对于各个数据设定一个以上的条件。对于各个条件设定缺陷存在的概率。在条件满足时,判断为缺陷以设定的概率存在。在满足多个条件时,缺陷存在的概率上升。

[0058]

图6(a)以及图6(b)是用于对拍摄区域进行说明的示意图。

[0059]

图6(a)表示被供给到第一容器110的金属粉201的最初的层a1。层a1在第一方向d1以及第二方向d2上包含多个区域b

11

~b

xy

。在图示的例子中,在第一方向d1上排列x个区域b,在第二方向d2上排列y个区域b。所拍摄的范围c被设定地比一个区域b大。拍摄装置21在区域b

11

~b

xy

各自被照射激光150时,拍摄激光150、凝固部210以及熔融池220。由此,对于层a1,取得x

×

y个图像。

[0060]

拍摄装置21对于各自的层同样地重复拍摄。例如图6(b)表示被供给到第一容器110的第z个层az。拍摄装置21在层az中,与层a1同样地在对区域b

11

~b

xy

各自照射激光150时进行拍摄。

[0061]

通过拍摄装置21,取得在第一方向d1、第二方向d2或者第三方向d3上的拍摄位置相互不同的多个图像。处理装置11基于多个图像,分别对多个拍摄区域中的缺陷的有无进行判断。

[0062]

处理装置11也可以基于多个图像之间的差分,对缺陷的有无进行判断。典型地,判断为有缺陷的区域的数量比判断为没有缺陷的区域的数量少。判断为没有缺陷的区域的图像彼此之间,差分相对地小。判断为没有缺陷的区域的图像与判断为有缺陷的区域的图像之间,差分相对地大。

[0063]

例如处理装置11将新的图像和一个以上的过去的图像输入第一模型,取得各自的

图像所对应的线段li1~li3。处理装置11对于线段li1~li3计算出在多个图像之间的特征量的差分。处理装置11将差分与预先设定的条件比较,对在新的图像中拍摄到的区域中的缺陷的有无进行判断。

[0064]

或者,没有缺陷时的参照图像也可以预先保存于存储装置14。处理装置11计算出新的图像与参照图像之间的差分。处理装置11基于差分,对在新的图像中拍摄到的区域中的缺陷的有无进行判断。

[0065]

处理装置11也可以在层a1~az之间计算出在第一方向d1以及第二方向d2上的位置相同的区域b的图像彼此之间的差分。例如处理装置11分别计算出层az的区域b

11

的图像与层a1~a

z-1

的区域b11的图像的差分。

[0066]

例如处理装置11计算出亮度之差以及对比度值之差中的一个或者两个作为差分。处理装置11在差分的计算中也可以执行对邻接的像素区域彼此进行微分来计算出对比度的梯度(日文:勾配)、通过傅里叶变换定量计算出周期性、单纯地取得浓淡的差分的计算等。像素区域是由一个以上的像素构成的区域。作为对于差分的条件,预先设定阈值。处理装置11在差分比阈值大时,判断为在新的图像中拍摄到的区域有缺陷。

[0067]

拍摄装置21也可以在供给了新的金属粉201的层之后且在照射激光150之前,拍摄粉末床205,取得图像(第二图像)。例如处理装置11从所获得图像计算出粉末床205的各点的第三方向d3上的位置与这些的平均位置。“点”是“区域”的一部分。处理装置11计算出各点的位置与平均位置之间的距离(差分)。预先设定对于距离的条件(阈值)。在距离超过阈值的情况下,表示形成于该点的凝固部210的表面局部地凹陷或者凸起。处理装置11判断在距离超过了阈值的点的正下方的凝固部210有缺陷。此外,如果距离超过阈值的点的金属粉201凝固,则产生缺陷的可能性高。因此,也可以视作在距离超过了阈值的点有缺陷(产生)。为了能够更高精度地取得第三方向d3上的位置,拍摄装置21也可以包含深度传感器。

[0068]

例如拍摄装置21在第一方向d1以及第二方向d2上的多个位置拍摄粉末床205。处理装置11使所获得的图像在第一方向d1以及第二方向d2上排列并接合在一起,获得一个整体图像。处理装置11在一个整体图像中计算出各点的位置与平均位置之间的距离。

[0069]

拍摄装置21也可以在激光150的照射之后且在供给新的金属粉201的层之前拍摄凝固部210,取得图像(第三图像)。例如处理装置11将凝固部210的各区域的图像接合在一起,获得一个整体图像。处理装置11从所获得的图像计算出在凝固部210的各点的第三方向d3上的位置与这些的平均位置。处理装置11计算出各点的位置与平均位置之间的距离(差分)。对于距离的条件(阈值)被预先设定。处理装置11判断为在距离超过了阈值的点有缺陷。

[0070]

处理装置11也可以从整体图像检测出存在于凝固部210之上的飞溅。例如第三方向d3上的位置与平均位置相比,比规定的阈值高的区域作为飞溅被计数。处理装置11将检测出飞溅的区域判断为有缺陷的区域。处理装置11也可以在预先设定的面积内,将存在比规定数量多的飞溅的区域判断为有缺陷的区域。此外,如果金属粉201在存在飞溅的区域之上凝固,则缺陷产生的可能性高。因此,也可以视作在位于存在飞溅的区域之上位置的区域有缺陷(产生)。

[0071]

拍摄装置21也可以设置多个。例如也可以设置在激光150的照射中拍摄各区域的拍摄装置21、以及在激光150的照射前或者照射后拍摄粉末床205或者凝固部210的其他拍

摄装置21。

[0072]

温度传感器22在附加制造中对各部的温度进行测量。例如温度传感器22对图5所示的刚凝固之后的焊道211a的温度、焊道211b的温度、焊道211c的温度或者熔融池220的温度进行测量,生成表示温度的第二数据。

[0073]

处理装置11如果取得第二数据,则参照被存储于存储装置14的数据库。数据库包含用于基于第二数据对缺陷的有无进行判断的条件。例如数据库包含对于焊道211a的温度、焊道211b的温度、焊道211c的温度以及熔融池220的温度各自的条件(阈值)。处理装置11将第二数据所含的多个温度分别与多个条件比较,对缺陷的有无进行判断。作为一个例子,在刚凝固之后的焊道211a的温度或者熔融池220的温度低于阈值的情况下,判断为有缺陷。

[0074]

例如在焊道211a、焊道211b以及焊道211c中的任一个温度低于阈值的情况下,由于在焊道211a、焊道211b以及焊道211c之间的温度差,有在凝固部210产生破裂或者热应变的可能性。此外,如果任一个焊道的宽度变化,则造型密度变化。如果造型密度的变化大,则产生焊接不良或者与焊接不良有关的空隙,成为缺陷的原因。

[0075]

数据库也可以包含与缺陷的种类相关的信息。例如对于焊道211a、焊道211b或者熔融池220的温度分别设定与缺陷的多个种类对应的多个条件。处理装置11基于数据库所含的多个条件,对缺陷的有无和缺陷的种类进行判断。缺陷的存在也可以通过概率表示。例如对多个数据分别设定多个条件。对于各个条件预先设定缺陷存在的概率。在条件满足时,判断为缺陷以设定的概率存在。在满足多个条件时,缺陷的存在的概率上升。

[0076]

温度传感器22与拍摄装置21同样地跟随于激光150的照射,对各层的各区域的温度进行测量。例如在对图6(a)所示的区域b

11

~b

xy

的各自照射了激光150时,温度传感器22对焊道211a、焊道211b以及熔融池220的温度进行测量。

[0077]

温度传感器22也可以在供给了新的金属粉201的层之后且在照射激光150之前对粉末床205的各区域的温度进行测量。例如处理装置11根据多个测量结果生成粉末床205的温度分布。处理装置11根据温度分布计算出平均温度、温度的偏差等。处理装置11将所计算出的值与预先设定的条件(阈值)比较,对缺陷的有无进行判断。

[0078]

温度传感器22也可以在激光150的照射之后且在供给新的金属粉201的层之前对各区域的温度进行测量。处理装置11从多个测量结果生成粉末床205以及凝固部210的温度分布。

[0079]

例如如果温度分布大,则可以在该层之中产生残留应力的偏离(日文:偏

り

)、形状的不均匀等。在温度分布为预先设定阈值以上的情况下,其在该层以及在上下邻接的层产生造型的不良的可能性高。处理装置11判断为在所述层以及所述邻接的层有缺陷。

[0080]

处理装置11将判断结果保存于存储装置14。如果判断为有缺陷,则处理装置11将缺陷的位置保存于存储装置14。在判断为有缺陷时,处理装置11也可以将用于该判断的图像与判断结果以及缺陷位置建立关联。例如品质数据对于制造出的物品,包含缺陷的有无的判断结果、缺陷的位置和用于缺陷的存在的判断的图像。

[0081]

图7是表示实施方式的监视系统的动作的流程图。

[0082]

收集装置收集附加制造中的信息(步骤s1)。处理装置11取得所收集的信息(步骤s2)。处理装置11使用信息对被收集了信息的位置处的缺陷的有无进行判断(步骤s3)。在判

断中,所收集的信息所含的各数据被与预先设定的条件比较。处理装置11生成表示缺陷的有无的品质数据(步骤s4)。

[0083]

对实施方式的优点进行说明。

[0084]

有时在通过附加制造而制造出的物品存在缺陷。物品的缺陷例如是空隙(void)。缺陷的有无、缺陷的数量与物品的品质有关系。如果有缺陷或者缺陷的数量多,则被认定为品质差。品质例如对物品的价格、物品的应用对象等有影响。或者,品质差的物品被从交易对象除去。换言之,为了决定物品的价格、适用对象、交易的可否等,优选能够掌握制造出的物品的品质。

[0085]

还有对制造出的物品进行非破坏检查,对缺陷的有无、缺陷的数量进行调查的方法。但是,在该方法中,检查需要时间和费用。因此,期望能够更简便地掌握物品的品质的技术。

[0086]

根据实施方式的监视系统1,收集装置收集附加制造中的信息。收集装置是拍摄装置21或者温度传感器22。使用所收集的信息处理装置11对缺陷的有无进行判断。此外,处理装置11生成包含判断结果的品质数据。

[0087]

通过在附加制造中收集信息,无需在物品的制造后设置另外的检查工序。此外,用户通过对品质数据进行确认,能够掌握制造出的物品的缺陷的可能性。例如用户能够掌握缺陷存在的可能性、可能存在的缺陷的数量等。根据实施方式,能够更容易地掌握附加制造出的物品的品质。

[0088]

此外,实施方式的监视系统1能够对于已存在的附加制造装置100之后进行追加。通过在对于存在的附加制造装置100追加监视系统1,将组入有缺陷的判断功能的附加制造装置与新购入的情况相比,能够减少需要的费用。

[0089]

品质数据对于制造出的物品优选包含缺陷的位置。用户能够容易地掌握缺陷可能存在在物品的哪个位置。此外,品质数据优选包含被用于缺陷的判断的图像。用户能够容易地确认由处理装置11得到的判断结果的可信度。为了用户能够容易地掌握在图像中的缺陷的位置,也可以在图像中标记缺陷的位置。

[0090]

处理装置11也可以使用用于对缺陷的有无进行判断的第二模型,来取代基于预先设定的条件的判断。第二模型例如包含神经网络。处理装置11如果取得第一数据或者取得第二数据,则将第一数据或者第二数据输入第二模型。第二模型输出表示缺陷的有无的数据。处理装置11取得第二模型的输出作为判断结果。第二模型使用多个学习数据进行学习。学习数据包含第一数据、第二数据以及对于这些数据的标签。标签示出缺陷的有无以及缺陷的种类。

[0091]

处理装置11可以将基于预先设定的条件的判断与基于第二模型的判断组合来取得最终的判断结果。例如处理装置11在基于预先设定的条件而判断为有缺陷的情况下,判断为在该区域有缺陷。处理装置11即使在基于预先设定的条件而判断为没有缺陷的情况下,也将第一数据或者第二数据输入第二模型。如果通过第二模型示出缺陷的存在,则处理装置11判断为在该区域有缺陷。通过将第二模型组合,能够更高精度地对仅通过条件难以进行判断的缺陷的存在进行判断。

[0092]

图8是表示实施方式的附加制造系统的构成的框图。

[0093]

在附加制造系统2中,也可以根据由监视系统1得到的判断结果,变更附加制造装

置100的加工条件。具体而言,在判断为有缺陷时,处理装置11变更附加制造的加工条件。处理装置11将变更了的加工条件保存于存储装置14。控制装置101按照变更了的加工条件,对附加制造装置100的各构成要素进行控制。

[0094]

例如判断为在焊道211的一部分的区域有缺陷。在对与该区域邻接的另一区域照射激光150时,变更加工条件。由此,具有缺陷被修正的可能性。作为一个例子,在基于第一数据判断有咬边的情况下,在对邻接的区域照射激光150时,延长照射时间,或者增大照射能量。由此,在另一区域熔融的金属粉201的一部分可以流动至有咬边的区域,咬边可以被修正。

[0095]

数据库包含与附加制造的加工条件相关的信息。数据库包含第一数据的值与加工条件的对应。如果判断为有缺陷,则处理装置11对数据库进行访问。处理装置11取得被用于判断的第一数据所对应的加工条件。处理装置11将所取得的加工条件保存于存储装置14。由此,预先设定的加工条件被变更为用于修正缺陷的加工条件。控制装置101按照变更了的加工条件对附加制造装置100进行控制。

[0096]

加工条件也可以根据缺陷的种类以及缺陷的程度进行变更。例如在咬边的凹陷大的情况下,在对另一区域照射激光150时,进一步延长照射时间,或者进一步增大照射能量。由此,熔融的金属粉201的量变大,熔融金属变得容易向咬边流动。能够提高缺陷被修正的可能性。

[0097]

也可以按照每一个第一数据的种类来设定修正的可否。处理装置11如果判断为有缺陷,则对数据库进行访问,对于成为了判断的根据的第一数据,参照修正的可否。在能够进行修正的情况下,处理装置11从数据库取得用于修正缺陷的被变更了的加工条件。在不能够进行修正的情况下,处理装置11不变更加工条件。

[0098]

附加制造装置100也可以重复制造相同的物品。也可以基于之前的物品的制造时的判断结果,变更下一个物品的制造时的加工条件。例如处理装置11如果判断为在之前的物品的制造时有缺陷,则在下一个物品的制造时,变更被判断为缺陷的位置处的加工条件。由此,在下一个物品的制造时,缺陷的产生被抑制。

[0099]

图9是表示实施方式的监视系统的动作的流程图。

[0100]

参照图9,对在变更加工条件的情况下的监视系统1的动作进行说明。与图7所示的流程图同样,收集装置收集附加制造中的信息(步骤s1)。处理装置11取得信息(步骤s2),对缺陷的有无进行判断(步骤s3)。处理装置11对是否判断为缺陷存在进行判断(步骤s11)。在判断为缺陷存在的情况下,处理装置11参照数据库,对是否能够修正该缺陷进行判断(步骤s12)。在能够修正缺陷的情况下,处理装置11变更加工条件(步骤s13)。由此,可以修正产生了的缺陷。或者,就下一个物品而言,可以抑制缺陷的产生。

[0101]

在步骤s11中判断为缺陷不存在之后,在步骤s12中判断为不能够进行修正之后,或者在步骤s13之后,处理装置11将结果保存于存储装置14(步骤s14)。具体而言,处理装置11对于对缺陷的有无进行了判断的区域,保存判断结果、缺陷的修正的可否、变更了的加工条件等。处理装置11对是否完成了附加制造进行判断(步骤s15)。在未完成的情况下,再次执行步骤s1。或者,也可以在收集了附加制造中的各区域的信息之后执行步骤s2之后的步骤。在这种情况下,重复步骤s2~s12直到基于各信息的处理完成为止。如果对于各区域的判断完成,则处理装置11生成品质数据(步骤s4)。

[0102]

处理装置11也可以基于各区域的判断结果,对物品的品质进行判断。例如品质数据还包含与物品的品质相关的信息。

[0103]

图10是表示实施方式的监视系统的动作的流程图。

[0104]

处理装置11也可以在图7或者图9所示的流程图的步骤s4中执行图10所示的处理。处理装置11对存储装置14进行访问,参照各区域的判断结果(步骤s41)。处理装置11在任一个区域中对是否判断为存在缺陷进行判断(步骤s42)。在任一区域中均未判断为缺陷存在的情况下,处理装置11将该物品的品质判断为优良(步骤s43)。

[0105]

例如数据库包含关于缺陷的信息与缺陷模式的对应关系。在判断为在任意区域存在缺陷的情况下,处理装置11对数据库进行访问,将缺陷的数量、缺陷的位置、缺陷的种类等信息与缺陷模式对照(步骤s44)。例如数据库关于各自的缺陷模式包含表示是否能够允许的数据。处理装置11对所获得的缺陷模式是否能够允许进行判断(步骤s45)。在缺陷模式能够允许的情况下,处理装置11将品质判断为能够允许(步骤s46)。在缺陷模式不能够允许的情况下,处理装置11将品质判断为不良(步骤s47)。

[0106]

优良表示比能够允许优异。能够允许表示比不良优异。这里,对将品质分类为三个品级的例子进行了说明。品质也可以根据缺陷的有无、缺陷模式等,被分类为四个以上的品级。

[0107]

处理装置11生成报告作为品质数据(步骤s48)。例如报告包含缺陷的有无、缺陷的数量、缺陷的种类、变更了的加工条件、缺陷模式、判断为缺陷的区域的图像以及品质。处理装置11将报告在显示装置13中显示(步骤s49)。或者,处理装置11将报告以“comma separated value(csv)等规定的形式输出,也可以写入sd卡等记录介质。处理装置11可以使用file transfer protocol(ftp)等来向外部的服务器发送数据,也可以进行数据库通信,使用open database connectivity(odbc)等,向外部的数据库服务器插入数据。

[0108]

图11是表示硬件构成的示意图。

[0109]

例如实施方式的监视系统1的处理装置11是计算机,并且具有rom(read only memory)11a、ram(random access memory)11b、cpu(central processing unit)11c以及hdd(hard disk drive)11d。

[0110]

rom11a存储了对计算机的动作进行控制的程序。在rom11a中存储有为了使上述的各处理在计算机中实现所需的程序。

[0111]

ram11b作为被存储于rom11a的程序被展开的存储区域发挥功能。cpu11c包含处理回路。cpu11c读入被存储于rom11a的控制程序,并按照该控制程序对计算机的动作进行控制。此外,cpu11c将通过计算机的动作获得的各种数据在ram11b中展开。hdd11d存储读取所需的数据、在读取的过程中获得的数据。hdd11d例如作为图2所示的存储装置14发挥功能。

[0112]

处理装置11也可以包含emmc(embedded multi media card)、ssd(solid state drive)、sshd(solid state hybrid drive)等来取代hdd11d。处理装置11各自的处理以及功能也可以通过更多的计算机的协作来实现。

[0113]

输入装置12包含鼠标、键盘以及触摸板中的至少任一个。显示装置13包含监视器以及投影仪中的至少任一个。也可以如触摸面板那样地使用作为输入装置12以及显示装置13的两方发挥功能的装置。

[0114]

根据在以上进行了说明的监视系统、处理装置或者监视器方法,能够更容易地掌

握附加制造出的物品的品质。此外,通过使用用于使计算机作为处理装置动作的程序,能够获得相同的效果。

[0115]

上述的各种数据的处理作为能够使计算机执行的程序,可以被记录于磁盘(软盘以及硬盘等)、光盘(cd-rom、cd-r、cd-rw、dvd-rom、dvd

±

r、dvd

±

rw等)、半导体存储器或者其他记录介质。

[0116]

例如能够通过计算机(或者组入系统)读出被记录于记录介质的数据。在记录介质中,记录形式(存储形式)任意。例如计算机从记录介质读出程序,基于该程序使cpu执行被记述于程序的指令。在计算机中,也可以通过网络进行程序的取得(或者读出)。

[0117]

实施方式可以包含以下的特征。

[0118]

(特征1)

[0119]

一种监视系统,其中,具备:

[0120]

收集装置,在重复金属粉的熔融和凝固而形成多个层的附加制造中,收集凝固了的凝固部的信息;以及

[0121]

处理装置,使用所述信息来对所述凝固部的缺陷的有无进行判断,生成表示所述缺陷的有无的品质数据。

[0122]

(特征2)

[0123]

根据特征1所述的监视系统,其中,

[0124]

所述收集装置包含拍摄装置,

[0125]

所述信息包含图像,

[0126]

所述处理装置基于所述图像,对所述凝固部的所述缺陷的有无进行判断。

[0127]

(特征3)

[0128]

根据特征2所述的监视系统,其中,

[0129]

所述信息包含第一图像,所述第一图像拍摄了所述凝固部所含的第一焊道以及第二焊道、熔融中的熔融池以及热源,

[0130]

所述处理装置从所述第一图像取得第一数据,所述第一数据包含从刚凝固之后的所述第一焊道的宽度、所述第一焊道的轮廓、所述第一焊道的表面形状、与所述第一焊道相邻的所述第二焊道的宽度、所述第二焊道的轮廓、所述第二焊道的宽度、所述熔融池的轮廓以及所述热源的尺寸中选择的一个以上的数据,

[0131]

所述处理装置基于所述第一数据,对所述凝固部的所述缺陷的有无进行判断。

[0132]

(特征4)

[0133]

根据特征3所述的监视系统,其中,

[0134]

所述处理装置参照对于所述第一数据预先设定的条件,通过所述第一数据与所述条件的比较来对所述缺陷的有无进行判断。

[0135]

(特征5)

[0136]

根据特征3或者4所述的监视系统,其中,

[0137]

所述处理装置通过对第一模型输入所述第一图像,来取得包含所述第一焊道的轮廓、所述熔融池的轮廓以及所述热源的轮廓的所述第一数据。

[0138]

(特征6)

[0139]

根据特征3所述的监视系统,其中,

[0140]

所述处理装置提取多个所述第一图像之间的差分,基于所述差分,对所述凝固部的所述缺陷的有无进行判断。

[0141]

(特征7)

[0142]

根据特征2所述的监视系统,其中,

[0143]

所述信息还包含第二图像,所述第二图像在新的所述金属粉的层被供给之后且在所述金属粉熔融之前,拍摄了铺有所述金属粉的粉末床,

[0144]

所述处理装置从所述第二图像取得所述粉末床的表面形状,基于所述表面形状,对所述凝固部的所述缺陷的有无进行判断。

[0145]

(特征8)

[0146]

根据特征2所述的监视系统,其中,

[0147]

所述信息还包含第三图像,所述第三图像在所述金属粉熔融并凝固之后且在新的所述金属粉的层被供给之前,拍摄了所述凝固部,

[0148]

所述处理装置从所述第三图像取得所述凝固部的表面形状,基于所述表面形状,对所述凝固部的所述缺陷的有无进行判断。

[0149]

(特征9)

[0150]

根据特征2~8中任一项所述的监视系统,其中,

[0151]

所述处理装置在判断为有所述缺陷时,将被用于该判断的所述图像加入所述品质数据。

[0152]

(特征10)

[0153]

根据特征1~9中任一项所述的监视系统,其中,

[0154]

还具备对所述凝固部照射的照明装置。

[0155]

(特征11)

[0156]

根据特征1~10中任一项所述的监视系统,其中,

[0157]

所述收集装置包含温度传感器,

[0158]

所述信息包含第二数据,所述第二数据表示熔融中的熔融池的温度以及所述凝固部的温度,

[0159]

所述处理装置基于所述第二数据,对所述凝固部的所述缺陷的有无进行判断。

[0160]

(特征12)

[0161]

根据特征1~11中任一项所述的监视系统,其中,

[0162]

所述收集装置在所述多个层各自的形成时收集所述凝固部的所述信息。

[0163]

(特征13)

[0164]

根据特征1~12中任一项所述的监视系统,其中

[0165]

所述收集装置在附加制造中收集多个所述信息,

[0166]

所述处理装置对所述凝固部的多个区域的所述缺陷的有无进行判断,

[0167]

所述品质数据包括所述缺陷的有无、以及包含所述缺陷的所述区域的位置。

[0168]

(特征14)

[0169]

根据特征1~13中任一项所述的监视系统,其中,

[0170]

所述处理装置基于所述缺陷的有无的判断结果,变更附加制造时的加工条件。

[0171]

(特征15)

[0172]

一种附加制造系统,其中,具备:

[0173]

特征1~14中任一项所述的监视系统、以及执行附加制造的附加制造装置。

[0174]

以上,本发明的几个实施方式进行了例示,但这些实施方式作为例子而提出,其并不意图限定发明的范围。这些新颖的实施方式能够以其他各种方式实施,在不脱离发明的主旨的范围内,能够进行各种省略、置换、变更等。这些实施方式、其变形例与包含于发明的范围、主旨内同样地,包含于权利要求所记载的发明及其等同的范围内。此外,前述的各实施方式能够相互组合实施。

[0175]

附图标记的说明

[0176]

1:监视系统,2:附加制造系统,11:处理装置,12:输入装置,13:显示装置,14:存储装置,21:拍摄装置,22:温度传感器,23:照明装置,100:附加制造装置,101:控制装置,110:第一容器,111:第一工作台,120:第二容器,121:第二工作台,130:涂覆机,140:照射装置,141:光学系统,150:激光,201:金属粉,205:粉末床,210:凝固部,211、211a~211c:焊道,220:熔融池,d1:第一方向,d2:第二方向,d3:第三方向,li1~li3:线段。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。