1.本发明涉及一种氮化锂制造装置和氮化锂的制造方法。

背景技术:

2.氮化锂作为锂离子传导率在室温下显示10-3

scm-1

的高离子传导体而广为人知,例如,研究作为锂离子电池用的固体电解质或电极材料的应用。

3.由于氮化锂与水分接触容易分解,因此其合成方法受到很多限制,通常利用金属锂与氮气的反应来制造氮化锂。

4.在专利文献1(日本特开2001-48504号公报)中,公开了一种氮化锂的制造方法,其特征在于,在氮气环境下,一边通过冷却将锂和生成的氮化锂的温度保持在锂的熔融温度以下,一边使金属锂与氮反应。

5.另外,在专利文献2(日本特开2002-3209号公报)中,公开了一种氮化锂的制造方法,其具有在氮气环境下以0.4℃/min~7.0℃/min的升温速度将金属锂从50℃加热至110℃的工序。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2001-48504号公报

9.专利文献2:日本特开2002-3209号公报

技术实现要素:

10.发明要解决的课题

11.但是,根据本发明人的研究明确了:在上述专利文献1和2所公开的通过金属锂与氮气的反应来制造氮化锂的方法中,存在金属锂与氮气的反应再现性差,不进行氮化反应的情况。

12.本发明是鉴于上述情况而完成的,提供一种能快速地进行氮化锂的生成,且能稳定生产氮化锂的氮化锂制造装置和氮化锂的制造方法。

13.解决课题的技术方案

14.根据本发明,提供一种氮化锂制造装置,其用于通过在氮气环境下加热锂构件使上述锂构件氮化来制造氮化锂,其中,

15.所述氮化锂制造装置具有:

16.用于进行所述锂构件的氮化反应的反应槽;

17.用于加热所述锂构件的加热机构;

18.用于控制所述反应槽内的露点的环境控制机构;以及

19.用于对所述反应槽内进行冷却的环境冷却机构。

20.另外,根据本发明,提供一种氮化锂的制造方法,其用于制造氮化锂,其中,

21.所述氮化锂的制造方法具有:

22.工序(a):在所述的氮化锂制造装置的所述反应槽内配置锂构件;以及

23.工序(b):通过使所述反应槽内变为氮气环境,并且一边使用所述环境控制机构和所述环境冷却机构控制所述反应槽内的露点和温度,一边使用所述加热机构加热所述锂构件,使所述锂构件氮化。

24.发明效果

25.根据本发明,能够提供一种能快速地进行氮化锂的生成,且能稳定生产氮化锂的氮化锂制造装置和氮化锂的制造方法。

附图说明

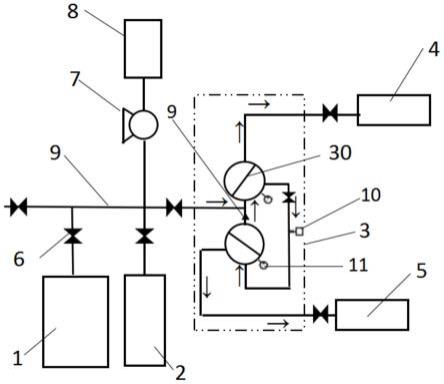

26.图1是示意性示出本发明的实施方式的氮化锂制造装置的结构的一个例子的剖视图。

27.图2是示意性示出本发明的实施方式的氮化锂制造装置的结构的一个例子的剖视图。

28.图3是示意性示出本发明的实施方式的氮化锂制造装置的结构的一个例子的剖视图。

具体实施方式

29.以下,使用附图说明本发明的实施方式。需要说明的是,在所有附图中,对相同的结构构件标注共同的附图标记,并适当省略说明。另外,图为概念图,与实际尺寸比例不一致。另外,除非另有说明,数值范围的“a~b”表示a以上且b以下。

30.(氮化锂制造装置)

31.图1~图3是示意性示出本发明的实施方式的氮化锂制造装置10的结构的一个例子的剖视图。

32.本实施方式的氮化锂制造装置10是用于通过在氮气环境下加热锂构件9使锂构件9氮化来制造氮化锂的氮化锂制造装置10,其具有:用于进行锂构件9的氮化反应的反应槽1;用于加热锂构件9的加热机构2;用于控制反应槽1内的露点的环境控制机构3;以及用于对反应槽1内进行冷却的环境冷却机构4。

33.根据本实施方式的氮化锂制造装置10,能快速地进行氮化锂的生成,并且能够稳定生产氮化锂。

34.如上所述,根据本发明人的研究明确了:在上述专利文献1和2所公开的通过金属锂与氮气的反应来制造氮化锂的方法中,存在金属锂与氮气的反应的再现性差,不进行氮化反应的情况。

35.因此,本发明人潜心研究的结果发现,通过一边使用用于控制反应槽1内的露点的环境控制机构3以及用于对反应槽1内进行冷却的环境冷却机构4控制反应槽1内的露点,一边使用加热机构2在氮气环境下加热锂构件9,能够快速地进行锂构件的氮化反应。

36.认为通过控制反应槽1内的露点,能够抑制在金属锂表面生成含有氧化锂、氢氧化锂的皮膜。因此,认为金属锂与氮的接触面积增大,且锂构件的氮化反应快速地进行。

37.反应槽1只要能进行锂构件9的氮化反应,且能够保持露点、氮气环境、环境温度(反应槽1内的温度),就没有特别的限定,但例如可举出由耐热性材料形成的反应槽、手套

箱、干燥器、真空置换式干燥器、金属制密闭罐等。

38.另外,反应槽1的形状、尺寸没有特别的限定,但可根据锂构件9的处理量来适当确定。

39.加热机构2没有特别的限定,例如,能够使用发热线、灯加热、高频感应加热、微波加热等公知的加热机构,但如后面所述,优选包含能局部地加热锂构件9的局部加热机构。

40.作为用于控制反应槽1内的露点的环境控制机构3,例如,可举出填充有分子筛等水分吸附剂的柱、使制冷剂流通的疏水器、涂布了licl等吸水性材料的蜂窝状物、装填了五氧化二磷的柱等。使反应槽1内的氮气通过环境控制机构3而循环,由此,能够除去氮气中的水分,从而能够控制反应槽1内的露点。

41.作为用于冷却反应槽1内的环境冷却机构4,例如,可举出与空冷式溶剂循环装置连接的热交换器、与制冷剂式溶剂循环装置连接的热交换机等。

42.另外,根据需要,在本实施方式的氮化锂制造装置10中,如图1所示,还可以具有用于向锂构件9的表面供给无机物粒子的粉供给机构5;以及用于将附着于锂构件9的表面的无机物粒子埋入锂构件9的压延机构6。

43.由此,在氮化锂制造装置10内,能够制作后述的埋入了无机物粒子的锂构件9,不用将获得的埋入了无机物粒子的锂构件9暴露于大气中,就能在氮化锂制造装置10内进行氮化反应。

44.作为粉供给机构5,例如,可举出振动进料器、平板进料器、螺杆进料器等。

45.另外,根据需要,在本实施方式的氮化锂制造装置10中,如图1所示,还可以具有用于向反应槽1内导入氮气的气体供给部7。由此,反应槽1内变为充满了新鲜的氮气的状态,从而能够更快速地进行锂构件9的氮化反应。而且,反应槽1内变为负压,从而能够防止大气流入反应槽1内。

46.另外,根据需要,在本实施方式的氮化锂制造装置10中,如图1所示,还可以具有用于排出反应槽1内的氮气的气体排出部8。由此,能够抑制反应槽1内的压力升高而对反应槽1造成负担。

47.另外,反应槽1中的气体供给部7和气体排出部8的位置没有特别的限定。

48.另外,在本实施方式的氮化锂制造装置10中,如图2所示,也可以为还具有从输送机构11、切割机构12和锂构件辊13中选择的至少一种的结构。

49.由此,能够用切割机构12将从锂构件辊13送出的锂构件9切割成适当的尺寸,并且用输送机构11将切割的锂构件9输送至加热机构2。另外,能够在输送机构11的途中使用粉供给机构5向锂构件9的表面供给无机物粒子,接着,使用压延机构6将无机物粒子埋入锂构件9。通过这样做,能连续地进行制作埋入了无机物粒子的锂构件9的工序和加热埋入了无机物粒子的锂构件9的工序。

50.作为输送机构11,例如,可举出带式输送机等。

51.另外,如图3所示,本实施方式的氮化锂制造装置10也可以为还具有锂构件辊13和氮化锂辊14的结构。

52.由此,能够将从锂构件辊13送出的锂构件9输送至配置于加热机构2的氮化锂辊14。而且,能够在从锂构件辊13输送至氮化锂辊14的途中使用粉供给机构5向锂构件9的表面供给无机物粒子,接着,使用压延机构6将无机物粒子连续地埋入锂构件9。通过这样做,

能连续地进行制作埋入了无机物粒子的锂构件9的工序和加热埋入了无机物粒子的锂构件9的工序。

53.另外,如图3所示,本实施方式的氮化锂制造装置10也可以为还具有覆盖加热机构2附近的蓄热用罩15的结构。

54.由此,即使提高加热配置在反应槽1内的锂构件9的温度,也能够抑制反应槽1的环境温度的上升,其结果,能够抑制反应槽1内的露点上升。

55.(氮化锂的制造方法)

56.接着,说明本实施方式的氮化锂的制造方法。

57.本实施方式的氮化锂的制造方法是用于制造氮化锂的制造方法,例如,包含以下的工序(a)和(b)。另外,本实施方式的氮化锂的制造方法根据需要还可以包括以下的工序(c)和工序(d)。

58.工序(a):在本实施方式的氮化锂制造装置10的反应槽1内配置锂构件9的工序;

59.工序(b):通过使反应槽1内变为氮气环境,并且一边使用环境控制机构3和环境冷却机构4控制反应槽1内的露点和温度一边使用加热机构2加热锂构件9,使锂构件9氮化的工序;

60.工序(c):在工序(b)之前,将无机物粒子埋入锂构件9的工序;

61.工序(d):在工序(b)之后,将氮化的锂构件9粉碎成粉状的工序。

62.(工序(a))

63.在工序(a)中,在本实施方式的氮化锂制造装置10的反应槽1内配置锂构件9。

64.本实施方式的锂构件9例如是在其表面存在以碳和氧为构成成分的薄皮膜的金属锂,其形状是锭、箔、线、棒等通常提供的形状即可,不需要是特别的形状。但是,由于表面积大的形状对于快速完成氮化反应是优选的,因此作为锂构件9的形状优选箔。即,本实施方式的锂构件9优选为金属锂箔。

65.金属锂箔的厚度优选为3mm以下,更优选为1mm以下。当金属锂箔的厚度为上述上限值以下时,能够抑制因反应热蓄积而引起的爆炸性的反应。金属锂箔的厚度没有特别的限定,例如,可以为0.05mm以上,也可以为0.1mm以上。

66.(工序(b))

67.在工序(b)中,通过使反应槽1内变为氮气环境,并且一边使用环境控制机构3和环境冷却机构4控制反应槽1内的露点和温度一边使用加热机构2加热锂构件9,使锂构件9氮化。

68.从更快速地进行锂构件9的氮化反应的观点出发,工序(b)中的反应槽内的露点优选小于0℃,更优选小于-10℃,进一步优选小于-15℃,更进一步优选小于-18℃,更进一步优选小于-20℃,更进一步优选小于-25℃,更进一步优选小于-30℃,更进一步优选小于-40℃,更进一步优选小于-50℃。露点的下限值没有特别的限定,例如为-90℃以上。

69.在本实施方式的氮化锂的制造方法中,通过在露点小于上述上限值的氮气环境下加热锂构件9,能够抑制在金属锂表面生成包含氧化锂或氢氧化锂的皮膜。因此,金属锂与氮的接触面积增大,从而能够更快速地进行锂构件9的氮化反应。

70.锂构件9的氮化反应中使用氮气。氮气易与锂反应、低价且无毒性。

71.使用的氮气中的氧浓度越低越优选。这是由于当氮气中的氧浓度升高时,金属锂

被显著地氧化腐蚀,不仅阻碍氮化锂的形成,还引起氧化锂或氢氧化锂混入氮化锂中。

72.具体而言,氮气中的氧浓度优选为100ppm以下,更优选为60ppm以下。

73.另外,氮气的纯度优选为99.99%以上。

74.在工序(b)中,优选使用能局部加热锂构件9的局部加热机构来加热锂构件9。即,加热机构2优选包括能局部加热锂构件9的局部加热机构。

75.优选使用局部加热机构局部加热配置在反应槽1内的锂构件9或锂构件9的周围,而不是加热反应槽1内整体。通过这样做,由于反应槽1内的温度变得难以上升,因此,能够抑制环境控制机构3内的分子筛等水分吸附剂、装置、器具等上附着的水分蒸发,从而能够抑制反应槽1内的露点上升。即,通过使用能局部加热锂构件9的局部加热机构,能够一边将反应槽1内的露点保持为小于上述上限值,一边加热锂构件9。

76.作为上述局部加热机构,例如可举出传导传热加热、辐射传热加热等。这些加热机构可以单独使用一种,也可以组合使用两种以上。

77.传导传热加热是使锂构件与高温物体接触并通过热传导加热的方法,作为进行传导传热加热的装置,例如,可举出热板式加热器、加热辊等。

78.辐射传热加热是使锂构件吸收高温物体以电磁波的形式释放的能量来进行加热的方法,作为进行辐射传热加热的装置,例如,可举出红外线加热器、红外线灯等。

79.在本实施方式的氮化锂的制造方法中,从更快速地进行氮化锂的生成的观点出发,工序(b)中的加热机构2的加热温度优选为30℃以上,更优选为40℃以上,进一步优选为45℃以上。加热机构2的加热温度的上限没有特别的限定,但从抑制因反应热蓄积而引起的爆炸性的反应的观点出发,优选为120℃以下,更优选为100℃以下,进一步优选为80℃以下,更进一步优选为60℃以下。

80.在此,加热机构2的加热温度是加热机构2的设定温度即加热部的温度。

81.在本实施方式的氮化锂的制造方法中,从更快速地进行氮化锂的生成的观点出发,工序(b)中的锂构件9的实体温度优选为30℃以上,更优选为40℃以上,进一步优选为50℃以上。工序(b)中的锂构件9的实体温度的上限没有特别的限定,但从抑制因反应热蓄积而引起的爆炸性的反应的观点出发,优选为120℃以下,更优选为100℃以下,进一步优选为80℃以下。

82.在此,工序(b)中的锂构件9的实体温度是锂构件9的表面的温度。

83.在本实施方式的氮化锂的制造方法中,从更快速地进行氮化锂的生成的观点出发,工序(b)中的氮气环境的环境温度优选为20℃以上,更优选为23℃以上,进一步优选为25℃以上,更进一步优选为28℃以上。工序(b)中的氮气环境的环境温度的上限没有特别的限定,但从将工序(b)中的氮气环境下的露点保持为小于上述上限值的观点出发,优选为40℃以下,更优选为35℃以下,进一步优选为30℃以下。

84.在此,工序(b)中的氮气环境的环境温度是与加热机构2的加热部相距30cm的地点的空间的温度。

85.在本实施方式的氮化锂的制造方法中,从将工序(b)中的反应槽1内的露点保持为小于上述上限值的观点出发,使用热交换器等环境冷却机构4控制反应槽1内的环境温度。通过这样做,即使提高加热配置于反应槽1内的锂构件9的温度,也能够抑制工序(b)中的反应槽1的环境温度的上升,其结果,能够将工序(b)中的反应槽1内的露点有效地保持为小于

上述上限值。

86.进行锂构件9的氮化反应的时间,例如为0.5小时以上且24小时以下,优选为0.5小时以上且8小时以下,进一步优选为1小时以上且5小时以下。

87.(工序(c))

88.在本实施方式的氮化锂的制造方法中,可以根据需要在工序(b)之前,进行将无机物粒子埋入锂构件9的工序。即,在工序(b)中,可以使用埋入了无机物粒子的锂构件9。

89.通过将无机物粒子埋入锂构件9,锂构件9变形,在锂构件9与无机物粒子的接触部位周围露出新鲜的金属锂。当氮与此处接触时,该露出的新鲜的金属锂成为氮化起点,能够更快速地进行锂构件的氮化反应。

90.作为本实施方式的无机物粒子没有特别的限定,例如,能够使用氮化锂粉末、硫化锂粉末、硫化磷粉末、固体电解质粉末等。从获得纯度高的氮化锂的观点、简化无机物粒子的除去工序的观点出发,作为无机物粒子优选氮化锂粉末。

91.本实施方式的无机物粒子没有特别的限定,使用激光衍射散射式粒度分布测定法的重量基准粒度分布中的平均粒径d

50

优选为0.1μm以上且45μm以下,更优选为0.5μm以上且20μm以下。

92.通过使无机物粒子的平均粒径d

50

在上述下限值以上,能够使无机物粒子的处理性变得良好。另外,通过使无机物粒子的平均粒径d

50

在上述上限值以下,能够增加氮化起点区域的生成量,其结果,能够更快速地进行锂构件的氮化反应。

93.在埋入了无机物粒子的锂构件9中,当无机物粒子和锂构件9的合计为100质量%时,无机物粒子的埋入量优选为0.1质量%以上,更优选为0.5质量%以上,另外,优选为10质量%以下,更优选为5质量%以下。

94.当无机物粒子的埋入量为上述下限值以上时,能够增加氮化起点区域的生成量,其结果,能够更快速地进行锂构件的氮化反应。

95.另外,当无机物粒子的埋入量为上述上限值以下时,能够抑制因反应热蓄积而引起的爆炸性的反应,其结果,能够更安全地进行锂构件9的氮化反应。

96.作为将无机物粒子埋入锂构件9的一部分区域的方法,例如,可举出向锂构件表面撒无机物粒子,接着,用压延机构6按压附着了无机物粒子的锂构件9的方法。

97.作为压延机构6,例如,可举出手压辊、辊压机、平板压机等。其中,优选辊压机。辊压机能够通过设定辊间隔一边施加恒定的按压压力一边连续地压接,由于适合量产,因此优选。作为压延机构6的材质,例如,可举出聚缩醛。

98.(工序(d))

99.根据需要,在工序(b)之后,将氮化的锂构件9粉碎成粉状。由此,能够获得粉状的氮化锂。制成粉状的方法没有特别的限定,能够通过一般公知的粉碎机构来进行。工序(d)可以将粉碎机构设置在反应槽1内并在反应槽1内实施,也可以将粉碎机构设置在反应槽1外并在反应槽1外实施。

100.通过本实施方式的制造方法获得的氮化锂,例如,能够适合用作锂离子电池用的固体电解质、锂离子电池用电极材料、化学药品用的中间原料。由于通过本实施方式的制造方法获得的氮化锂是高纯度的,因此能够适合用作特别需要高纯度的锂离子电池用的固体电解质和锂离子电池用电极材料用的原料。

101.以上,对本发明的实施方式进行了描述,但这些是本发明的示例,能够采用上述以外的各种结构。

102.实施例

103.以下,通过实施例和比较例说明本发明,但本发明不限定于此。

104.(实施例1)

105.在氮气环境(露点:-30℃,温度:25℃)的不锈钢制真空置换型手套箱内设置加温至50℃的热板,而且,在加温的热板上配置纯度99.7%的金属锂箔(本城金属公司制,60mm

×

250mm

×

1mm),开始金属锂箔的氮化反应。在此,在手套箱内使用与空冷式溶剂循环装置连接的热交换器控制为外部气温(25℃)。另外,通过使手套箱内的氮气通过水分吸附剂(和光纯药公司制,分子筛3a)的柱进行循环,以除去氮气中的水分,使手套箱内的露点保持在-30℃。另外,设定为用压力开关自动控制手套箱内的氮气,当氮气在与金属锂箔的氮化反应中被消耗而导致内压降低时,向手套箱内导入与消耗量相当的氮气。

106.接着,根据金属锂箔的重量变化计算出氮化率。其结果,将金属锂箔配置在热板上2小时后的氮化率为83%。

107.在此,氮化率100%是指金属锂箔(li)全部变为氮化锂(li3n)。

108.(实施例2)

109.除了将氮气环境的露点变更为-20℃以外,与实施例1同样地进行金属锂箔的氮化反应。将金属锂箔配置在热板上5小时后的氮化率为80%。

110.(实施例3)

111.除了将氮气环境的露点变更为-50℃以外,与实施例1同样地进行金属锂箔的氮化反应。将金属锂箔配置在热板上2小时后的氮化率为90%。

112.(实施例4)

113.在纯度99.7%的金属锂箔(本城金属公司制,60mm

×

250mm

×

1mm,8g)的两面撒80mg氮化锂粉末。接着,使用手压辊,将附着于金属锂箔的氮化锂粉末埋入金属锂箔的表层。

114.接着,在氮气环境(露点:-30℃,温度:25℃)的不锈钢制真空置换型手套箱内设置加温至50℃的热板,而且,在加温的热板上配置表层埋入了氮化锂粉末的上述金属锂箔,开始金属锂箔的氮化反应。在此,在手套箱内使用与空冷式溶剂循环装置连接的热交换器控制为外部气温(25℃)。另外,通过使手套箱内的氮气通过水分吸附剂(和光纯药公司制,分子筛3a)的柱进行循环,以除去氮气中的水分,使手套箱内的露点保持在-30℃。另外,设定为用压力开关自动控制手套箱内的氮气,当氮气在与金属锂箔的氮化反应中被消耗而内压降低时,向手套箱内导入与消耗量相当的氮气。

115.接着,根据金属锂箔的重量变化计算出氮化率。其结果,将金属锂箔配置在热板上1小时后的氮化率为81%,2小时后的氮化率为100%。

116.(比较例1)

117.除了不进行金属锂箔的加热以外(即不使用热板),与实施例1同样地进行金属锂箔的氮化反应。将金属锂箔配置在手套箱内96小时后的氮化率为0%。

118.(比较例2)

119.除了不使用与空冷式溶剂循环装置连接的热交换器以外,与实施例1同样地进行

金属锂箔的氮化反应。将金属锂箔配置在热板上2小时后的氮化率为10%。

120.(比较例3)

121.除了不进行通过使手套箱内的氮气通过水分吸附剂(和光纯药社制,分子筛3a)的柱进行循环,以除去氮气中的水分,来调节手套箱内的露点的操作以外,与实施例1同样地进行金属锂箔的氮化反应。将金属锂箔配置在热板上2小时后的氮化率为5%。

122.本技术主张以2020年4月16日申请的日本技术特愿2020-073635号为基础的优先权,其公开的全部内容都包含于此。

123.附图标记的说明:

124.1 反应槽

125.2 加热机构

126.3 环境控制机构

127.4 环境冷却机构

128.5 粉供给机构

129.6 压延机构

130.7 气体供给部

131.8 气体排出部

132.9 锂构件

133.10 氮化锂制造装置

134.11 输送机构

135.12 切割机构

136.13 锂构件辊

137.14 氮化锂辊

138.15 蓄热用罩

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。