1.本发明涉及玻璃面板加工技术领域,具体为一种摄像头镜片加工工艺。

背景技术:

2.手机摄像头镜片是一种玻璃制品,其制作较为复杂;现有技术中,一般采用cnc加工工艺来制造手机摄像头镜片,其加工工艺流程为:玻璃原材料

‑‑

开料

‑‑

cnc加工

‑‑

钢化

‑‑

丝印

‑‑

电镀ncvn

‑‑

丝印盖底

‑‑

褪镀

‑‑

镀丝印面ar

‑‑

镀表面af

‑‑

全检

‑‑

包装

‑‑

出货;该工艺存在以下不足之处:

3.其一,加工过程中,很容易导致玻璃破裂,且容易产生瑕疵,良品率低;

4.其二,每次只能单独加工一块镜片,工作效率低下;

5.其三,整个过程繁琐,加工成本较高。

技术实现要素:

6.(一)解决的技术问题

7.为解决以上问题,本发明提供了一种摄像头镜片加工工艺,可以提高良品率和工作效率,并降低制造成本。

8.(二)技术方案

9.为实现上述目的,本发明提供如下技术方案:

10.一种摄像头镜片加工工艺,包括以下步骤:

11.步骤1,丝印加工:选择玻璃面板,采用印刷机在玻璃面板表面涂刷耐氢氟酸碱褪油墨,然后进行烘烤,使玻璃面板表面形成油墨保护层;

12.步骤2,清洗烘干:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,祛除玻璃面板表面残留的杂质,清洗后进行烘干;

13.步骤3,蒙砂处理:将蒙砂粉加水调配成蒙砂液,往ag设备内加入蒙砂液,将烘干的玻璃面板放置于蒙砂液中进行粗化加工;

14.步骤4,褪墨处理:在超声波清洗机内添加褪墨液,将玻璃面板置于褪墨液中进行清洗,以洗去玻璃面板上的油墨保护层;

15.步骤5,清洗烘干:在超声波清洗机内添加清洗液,将去除油墨保护层的玻璃面板置于清洗液中进行清洗,祛除玻璃面板表面残留的杂质和碱液,清洗后进行烘干;

16.步骤6,激光处理:根据摄像头的大小和外形轮廓预设激光切割轨迹,以在玻璃面板上切割出多组摄像头的轮廓线;

17.步骤7,清洗浸泡:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,然后使用清水浸泡,保持玻璃面板表面湿润;

18.步骤8,蚀刻处理,将浸泡后的玻璃面板置入蚀刻酸液中进行浸泡蚀刻,以使玻璃面板上的轮廓线蚀刻倒角;

19.步骤9,清洗烘干:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行

清洗,清洗后进行烘干。

20.优选地,所述步骤1中,选择的玻璃面板的厚度为0.55

±

0.005mm;使用热炉设备对涂刷有耐氢氟酸碱褪油墨的玻璃进行烘烤,烘烤温度为150℃,烘烤时间为20-30min,从而在玻璃面板上形成厚度为20um-34um的油墨保护层。

21.优选地,所述步骤3中,蒙砂粉型号为qy-801;蒙砂粉调配成成蒙砂液后熟化72h,再加入ag设备内,蒙砂处理过程中,蒙砂液温度为30℃,ag设备的走速为1.6m/min。

22.优选地,所述步骤3中,玻璃面板放入ag治具前需要使用前处理液进行浸泡,前处理液包括12重量份数的的氢氟酸和5重量份数的硫酸。

23.优选地,所述步骤4中的褪墨液为naoh溶液,naoh溶液包括10-15重量份数的naoh和100重量份数的水,清洗温度为80-90℃,清洗时长为5-10min。

24.优选地,所述步骤6中,激光切割的采用的激光切割机的激光波长为355nm,激光点距为3.0um,最大功率为20~21w,重复频率为40~120khz,激光走线速度不小于150mm/s。

25.优选地,所述步骤8中,蚀刻酸液包括20重量份数的氢氟酸,7.5重量份数的硫酸和600重量份数的水。

26.优选地,所述步骤8中,蚀刻酸液的温度为25-30℃,浸泡时间为3-5min;使得玻璃面板整体的蚀刻深度为h1,40≤h1≤60um;而玻璃面板上的轮廓线的蚀刻深度则均为h2,70um≤h2≤80um。

27.优选地,所述步骤2、步骤5、步骤7和步骤9中的清洗液包括2-5重量份数的非离子型表面活性剂、5-10重量份数的氢氧化钾水溶液、1-5重量份数的葡萄糖酸钠溶液、1-5重量份数的四乙酸乙烯二胺溶液和70-85重量份数的水;清洗液的温度为50

±

5℃,清洗时间为2-3min。

28.优选地,所述步骤9中的超声波清洗机的水槽内的超声波电流为1.1-1.2a,以使玻璃面板发生震动,以震落玻璃面板上的碎屑。

29.(三)有益效果

30.本发明提供了一种摄像头镜片加工工艺,由于采用激光切割和化学腐蚀的方式来进行加工,因此可以在同一玻璃面板上加工多组镜片,工作效率较高;且由于镜片的外形轮廓线经过蚀刻,使得镜片很容易脱离玻璃面板,可以避免玻璃面板在加工过程中发生破裂,并减少外形轮廓线边缘产生的瑕疵,提高良品率;整个过程步骤较为简单,能有效地降低加工成本

附图说明

31.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制,在附图中:

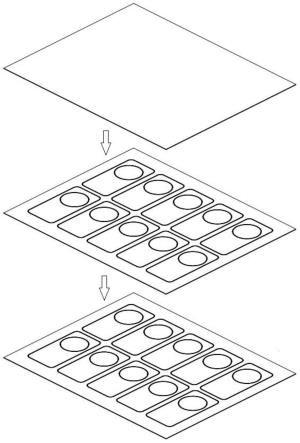

32.图1所示为本发明中的玻璃面板的示意图;

33.图2所示为本发明中的玻璃面板经过激光处理后的示意图;

34.图3所示为本发明中的玻璃面板经过加工处理和蚀刻处理后的示意图一;

35.图4所示为本发明中的玻璃面板经过加工处理和蚀刻处理后的示意图二。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.参阅附图1-3,一种摄像头镜片加工工艺,包括以下步骤:

38.步骤1,丝印加工:选择玻璃面板,采用印刷机在玻璃面板表面涂刷耐氢氟酸碱褪油墨,然后进行烘烤,使玻璃面板表面形成油墨保护层;

39.步骤2,清洗烘干:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,祛除玻璃面板表面残留的杂质,清洗后进行烘干;

40.步骤3,蒙砂处理:将蒙砂粉加水调配成蒙砂液,往ag设备内加入蒙砂液,将烘干的玻璃面板放置于蒙砂液中进行粗化加工;

41.步骤4,褪墨处理:在超声波清洗机内添加褪墨液,将玻璃面板置于褪墨液中进行清洗,以洗去玻璃面板上的油墨保护层;

42.步骤5,清洗烘干:在超声波清洗机内添加清洗液,将去除油墨保护层的玻璃面板置于清洗液中进行清洗,祛除玻璃面板表面残留的杂质和碱液,清洗后进行烘干;

43.步骤6,激光处理:根据摄像头的大小和外形轮廓预设激光切割轨迹,以在玻璃面板上切割出多组摄像头的轮廓线;

44.步骤7,清洗浸泡:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,然后使用清水浸泡,保持玻璃面板表面湿润;

45.步骤8,蚀刻处理,将浸泡后的玻璃面板置入蚀刻酸液中进行浸泡蚀刻,以使玻璃面板上的轮廓线蚀刻倒角;

46.步骤9,清洗烘干:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,清洗后进行烘干。

47.上述步骤可以总结为:丝印加工—清洗烘干—蒙砂处理—褪墨处理—清洗烘干—激光处理—清洗浸泡—蚀刻处理—清洗烘干—成品检验—成品脱模。

48.其中,在玻璃面板上涂刷耐氢氟酸碱褪油墨后进行烘烤,主要是为了让油墨干燥凝固以保护玻璃面板,确保玻璃面板在后续进行蒙砂处理时不被蒙砂液所侵蚀;蒙砂处理完毕后,洗去油墨层以方便进行激光切割;通过激光切割的方式在玻璃面板上划出需要进行蚀刻的镜片外形轮廓线;激光切割后使用蚀刻液进行蚀刻,以减薄玻璃面板和加深外形轮廓,使得多组镜片在玻璃面板上成型,在进行其他后续加工后,将多组成型镜片从玻璃面板上拆下,实现镜片脱模即可。

49.另外,如附图4所示,方便工人对成型的镜片进行集中处理,在步骤6中进行激光处理时,还可以在玻璃面板切割玻璃单片的外形轮廓线,使得多组镜片的外形轮廓线置于单片的外形轮廓线内;经过蚀刻处理后,多种成型的镜片置于单片上,工人将单片从玻璃面板上拆下,即可对单片上的多组镜片进行集中处理,待处理完毕后,在逐一将多组镜片从单片上取下。

50.综上,由于采用激光切割和化学腐蚀的方式来进行加工,因此可以在同一玻璃面板上加工多组镜片,工作效率较高;且由于镜片的外形轮廓线经过蚀刻,使得镜片很容易脱

离玻璃面板,可以避免玻璃面板在加工过程中发生破裂,并减少外形轮廓线边缘产生的瑕疵,提高良品率;整个过程步骤较为简单,能有效地降低加工成本。

51.进一步的,步骤1中,选择的玻璃面板的厚度为0.55

±

0.005mm;使用热炉设备对涂刷有耐氢氟酸碱褪油墨的玻璃进行烘烤,烘烤温度为150℃,烘烤时间为20-30min,从而在玻璃面板上形成厚度为20um-34um的油墨保护层。

52.其中,步骤1中的印刷机属于现有设备,且采用目数为300目,张力为24n的丝网,以在玻璃面板表面上均匀地涂刷耐氢氟酸碱褪油墨。

53.进一步的,步骤3中,蒙砂粉型号为qy-801;蒙砂粉调配成成蒙砂液后熟化72h,再加入ag设备内,蒙砂处理过程中,蒙砂液温度为30℃,ag设备的走速为1.6m/min。

54.其中,ag是通过对玻璃表面加工,使玻璃表面变得粗糙,光线照射在这种粗糙的表面上会发生漫反射,将入射光线分散到各个角度,即通过化学处理使镜面反射变为漫反射,从而使观看者不会产生刺眼和眩晕的感觉。

55.而ag设备属于现有设备,其内部带有辊轮和槽体,往槽体内添加蒙砂液后,将玻璃面板置入槽体内,通过辊轮带动玻璃在蒙砂液中来回移动,以使玻璃表面变得粗糙,此过程称为蒙砂处理;ag设备的走速则代表辊轮控制玻璃面板移动的速度。

56.进一步的,步骤3中,玻璃面板放入ag治具前需要使用前处理液进行浸泡,前处理液包括12重量份数的的氢氟酸和5重量份数的硫酸。前处理液可以加强玻璃面板表面的亲水性,使玻璃面板在与蒙砂液反应时更均匀。

57.进一步的,步骤4中的褪墨液为naoh溶液,naoh溶液包括10-15重量份数的naoh和100重量份数的水,清洗温度为80-90℃,清洗时长为5-10min。

58.该条件下,可以完美地洗去油墨保护层,另外,关于清洗温度和naoh溶液,使用者可以根据需要来进行调整。

59.进一步的,步骤6中,主要使用圭华激光机台对玻璃面板进行点阵切割,激光切割的采用的激光切割机的激光波长为355nm,激光点距为3.0um,最大功率为20~21w,重复频率为40~120khz,激光走线速度不小于150mm/s。

60.进一步的,步骤8中,蚀刻酸液包括20重量份数的氢氟酸,7.5重量份数的硫酸和600重量份数的水。

61.进一步的,步骤8中,蚀刻酸液的温度为25-30℃,浸泡时间为3-5min;使得玻璃面板整体的蚀刻深度为h1,40≤h1≤60um;而玻璃面板上的轮廓线的蚀刻深度则均为h2,70um≤h2≤80um。

62.其中,步骤8中,由于玻璃面板上的轮廓线经过激光点阵切割,因此轮廓线主要由连贯的槽口形成,蚀刻酸液容易从槽口处进入玻璃内部,使得轮廓线处的蚀刻速度相对较块,而玻璃面板整体平整,蚀刻酸液无法进行玻璃内部,因此玻璃平面的蚀刻速度相对较慢;导致轮廓线的蚀刻深度大于玻璃面板平面的蚀刻速度,即h2>h1,进而使得在特定的加工时间内,镜片可以快速减薄,并保证成型的镜片很容易脱离玻璃面板。

63.此外,蚀刻处理在酸液反应槽内进行,且在浸泡过程中,可以根据实际需求来调整蚀刻酸液的浸泡温度和浸泡时间,并视槽体鼓泡来调整酸液反应槽内的鼓泡流量。

64.进一步的,步骤2、步骤5、步骤7和步骤9中的清洗液包括2-5重量份数的非离子型表面活性剂、5-10重量份数的氢氧化钾水溶液、1-5重量份数的葡萄糖酸钠溶液、1-5重量份

数的四乙酸乙烯二胺溶液和70-85重量份数的水;清洗液的温度为50

±

5℃,清洗时间为2-3min。

65.具体的,清洗液的配比属于现有技术,在申请号为202110383558.2的发明专利中有公开;其能有效地清洗玻璃面板表面污渍,且可以避免蚀刻酸液残留;

66.而超声波清洗机也属于现有设备,其本身具备清洗和烘干功能,在步骤2、步骤5、步骤7和步骤9中,可以直接使用超声波清洗来烘干玻璃面板,也可以采用其他烘烤设备来烘干玻璃面板,本发明中对此不做限定。

67.进一步的,步骤9中的超声波清洗机的水槽内的超声波电流为1.1-1.2a,以使玻璃面板发生震动,该条件下,镜片不会脱离玻璃面板,碎屑则会脱离玻璃面板。

68.需要注意的是,在上述步骤中:h和min为时间单位,mm和um为长度单位;m/min和mm/s为速度单位;n为力度单位。

69.另外,为方便理解,以及进行相关验证,本发明中例举以下实施例:

70.实施例一

71.一种摄像头镜片加工工艺,包括以下步骤:

72.步骤1,丝印加工:选择玻璃面板,采用印刷机在玻璃面板表面涂刷耐氢氟酸碱褪油墨,然后进行烘烤,使玻璃面板表面形成油墨保护层;

73.步骤2,清洗烘干:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,祛除玻璃面板表面残留的杂质,清洗后进行烘干;

74.步骤3,蒙砂处理:将蒙砂粉加水调配成蒙砂液,往ag设备内加入蒙砂液,将烘干的玻璃面板放置于蒙砂液中进行粗化加工;

75.步骤4,褪墨处理:在超声波清洗机内添加褪墨液,将玻璃面板置于褪墨液中进行清洗,以洗去玻璃面板上的油墨保护层;

76.步骤5,清洗烘干:在超声波清洗机内添加清洗液,将去除油墨保护层的玻璃面板置于清洗液中进行清洗,祛除玻璃面板表面残留的杂质和碱液,清洗后进行烘干;

77.步骤6,激光处理:根据摄像头的大小和外形轮廓预设激光切割轨迹,以在玻璃面板上切割出多组摄像头的轮廓线;

78.步骤7,清洗浸泡:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,然后使用清水浸泡,保持玻璃面板表面湿润;

79.步骤8,蚀刻处理,将浸泡后的玻璃面板置入蚀刻酸液中进行浸泡蚀刻,以使玻璃面板上的轮廓线蚀刻倒角;

80.步骤9,清洗烘干:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,清洗后进行烘干。

81.其中,步骤1中,选择的玻璃面板的厚度为0.545mm;使用热炉设备对涂刷有耐氢氟酸碱褪油墨的玻璃进行烘烤,烘烤温度为150℃,烘烤时间为20min,从而在玻璃面板上形成厚度为34um的油墨保护层。

82.其中,步骤3中,蒙砂粉型号为qy-801;蒙砂粉调配成成蒙砂液后熟化72h,再加入ag设备内,蒙砂处理过程中,蒙砂液温度为30℃,ag设备的走速为1.6m/min。

83.其中,步骤3中,玻璃面板放入ag治具前需要使用前处理液进行浸泡,前处理液包括12重量份数的的氢氟酸和5重量份数的硫酸。

84.其中,步骤4中的褪墨液为naoh溶液,naoh溶液包括10重量份数的naoh和100重量份数的水,清洗温度为80℃,清洗时长为5min。

85.其中,步骤6中,激光切割的采用的激光切割机的激光波长为355nm,激光点距为3.0um,最大功率为20~21w,重复频率为40~120khz,激光走线速度不小于150mm/s

86.其中,步骤8中,蚀刻酸液包括20重量份数的氢氟酸,7.5重量份数的硫酸和600重量份数的水。

87.其中,步骤8中,蚀刻酸液的温度为25℃,浸泡时间为5min;使得玻璃面板整体的蚀刻深度为h1,h1=42um;而玻璃面板上的轮廓线的蚀刻深度则均为h2,h2=70um。

88.其中,步骤2、步骤5、步骤7和步骤9中的清洗液包括2-5重量份数的非离子型表面活性剂、5-10重量份数的氢氧化钾水溶液、1-5重量份数的葡萄糖酸钠溶液、1-5重量份数的四乙酸乙烯二胺溶液和70-85重量份数的水;清洗液的温度为50

±

5℃,清洗时间为2-3min。

89.其中,步骤9中的超声波清洗机的水槽内的超声波电流为1.1-1.2a,以使玻璃面板发生震动,以震落玻璃面板上的碎屑。

90.其中,为了提高精度,在进行步骤8后,需要测量轮廓线的蚀刻深度参数和倒角参数是否符合标准,确认轮廓线边缘是否有崩缺,且保证成型的镜片不脱落玻璃面板;关于蚀刻深度参数和倒角参数均与蚀刻液的配比相关,一般来说,每种浓度配比的蚀刻液在蚀刻轮廓线时,都会形成特定的深度和倒角,因此关于倒角的大小,本发明中不具体描述。

91.实施例2

92.一种摄像头镜片加工工艺,包括以下步骤:

93.步骤1,丝印加工:选择玻璃面板,采用印刷机在玻璃面板表面涂刷耐氢氟酸碱褪油墨,然后进行烘烤,使玻璃面板表面形成油墨保护层;

94.步骤2,清洗烘干:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,祛除玻璃面板表面残留的杂质,清洗后进行烘干;

95.步骤3,蒙砂处理:将蒙砂粉加水调配成蒙砂液,往ag设备内加入蒙砂液,将烘干的玻璃面板放置于蒙砂液中进行粗化加工;

96.步骤4,褪墨处理:在超声波清洗机内添加褪墨液,将玻璃面板置于褪墨液中进行清洗,以洗去玻璃面板上的油墨保护层;

97.步骤5,清洗烘干:在超声波清洗机内添加清洗液,将去除油墨保护层的玻璃面板置于清洗液中进行清洗,祛除玻璃面板表面残留的杂质和碱液,清洗后进行烘干;

98.步骤6,激光处理:根据摄像头的大小和外形轮廓预设激光切割轨迹,以在玻璃面板上切割出多组摄像头的轮廓线;

99.步骤7,清洗浸泡:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,然后使用清水浸泡,保持玻璃面板表面湿润;

100.步骤8,蚀刻处理,将浸泡后的玻璃面板置入蚀刻酸液中进行浸泡蚀刻,以使玻璃面板上的轮廓线蚀刻倒角;

101.步骤9,清洗烘干:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,清洗后进行烘干。

102.其中,步骤1中,选择的玻璃面板的厚度为0.55mm;使用热炉设备对涂刷有耐氢氟酸碱褪油墨的玻璃进行烘烤,烘烤温度为150℃,烘烤时间为25min,从而在玻璃面板上形成

厚度为26um的油墨保护层。

103.其中,步骤3中,蒙砂粉型号为qy-801;蒙砂粉调配成成蒙砂液后熟化72h,再加入ag设备内,蒙砂处理过程中,蒙砂液温度为30℃,ag设备的走速为1.6m/min。

104.其中,步骤3中,玻璃面板放入ag治具前需要使用前处理液进行浸泡,前处理液包括12重量份数的的氢氟酸和5重量份数的硫酸。

105.其中,步骤4中的褪墨液为naoh溶液,naoh溶液包括15重量份数的naoh和100重量份数的水,清洗温度为90℃,清洗时长为5min。

106.其中,步骤6中,激光切割的采用的激光切割机的激光波长为355nm,激光点距为3.0um,最大功率为20~21w,重复频率为40~120khz,激光走线速度不小于150mm/s。

107.其中,步骤8中,蚀刻酸液包括20重量份数的氢氟酸,7.5重量份数的硫酸和600重量份数的水。

108.其中,步骤8中,蚀刻酸液的温度为30℃,浸泡时间为5min;使得玻璃面板整体的蚀刻深度为h1,h1=46um;而玻璃面板上的轮廓线的蚀刻深度则均为h2,h2=75um。

109.其中,步骤2、步骤5、步骤7和步骤9中的清洗液包括2-5重量份数的非离子型表面活性剂、5-10重量份数的氢氧化钾水溶液、1-5重量份数的葡萄糖酸钠溶液、1-5重量份数的四乙酸乙烯二胺溶液和70-85重量份数的水;清洗液的温度为50

±

5℃,清洗时间为2-3min。

110.其中,步骤9中的超声波清洗机的水槽内的超声波电流为1.1-1.2a,以使玻璃面板发生震动,以震落玻璃面板上的碎屑。

111.其中,为了提高精度,在进行步骤8后,需要测量轮廓线的蚀刻深度参数和倒角参数是否符合标准,确认轮廓线边缘是否有崩缺,且保证成型的镜片不脱落玻璃面板;关于蚀刻深度参数和倒角参数均与蚀刻液的配比相关,一般来说,每种浓度配比的蚀刻液在蚀刻轮廓线时,都会形成特定的深度和倒角,因此关于倒角的大小,本发明中不具体描述。

112.实施例3

113.一种摄像头镜片加工工艺,包括以下步骤:

114.步骤1,丝印加工:选择玻璃面板,采用印刷机在玻璃面板表面涂刷耐氢氟酸碱褪油墨,然后进行烘烤,使玻璃面板表面形成油墨保护层;

115.步骤2,清洗烘干:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,祛除玻璃面板表面残留的杂质,清洗后进行烘干;

116.步骤3,蒙砂处理:将蒙砂粉加水调配成蒙砂液,往ag设备内加入蒙砂液,将烘干的玻璃面板放置于蒙砂液中进行粗化加工;

117.步骤4,褪墨处理:在超声波清洗机内添加褪墨液,将玻璃面板置于褪墨液中进行清洗,以洗去玻璃面板上的油墨保护层;

118.步骤5,清洗烘干:在超声波清洗机内添加清洗液,将去除油墨保护层的玻璃面板置于清洗液中进行清洗,祛除玻璃面板表面残留的杂质和碱液,清洗后进行烘干;

119.步骤6,激光处理:根据摄像头的大小和外形轮廓预设激光切割轨迹,以在玻璃面板上切割出多组摄像头的轮廓线;

120.步骤7,清洗浸泡:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,然后使用清水浸泡,保持玻璃面板表面湿润;

121.步骤8,蚀刻处理,将浸泡后的玻璃面板置入蚀刻酸液中进行浸泡蚀刻,以使玻璃

面板上的轮廓线蚀刻倒角;

122.步骤9,清洗烘干:在超声波清洗机内添加清洗液,将玻璃面板置于清洗液中进行清洗,清洗后进行烘干。

123.其中,步骤1中,选择的玻璃面板的厚度为0.555mm;使用热炉设备对涂刷有耐氢氟酸碱褪油墨的玻璃进行烘烤,烘烤温度为150℃,烘烤时间为30min,从而在玻璃面板上形成厚度为20um的油墨保护层。

124.其中,步骤3中,蒙砂粉型号为qy-801;蒙砂粉调配成成蒙砂液后熟化72h,再加入ag设备内,蒙砂处理过程中,蒙砂液温度为30℃,ag设备的走速为1.6m/min。

125.其中,步骤3中,玻璃面板放入ag治具前需要使用前处理液进行浸泡,前处理液包括12重量份数的的氢氟酸和5重量份数的硫酸。

126.其中,步骤4中的褪墨液为naoh溶液,naoh溶液包括15重量份数的naoh和100重量份数的水,清洗温度为90℃,清洗时长为10min。

127.其中,步骤6中,激光切割的采用的激光切割机的激光波长为355nm,激光点距为3.0um,最大功率为20~21w,重复频率为40~120khz,激光走线速度不小于150mm/s。

128.其中,步骤8中,蚀刻酸液包括20重量份数的氢氟酸,7.5重量份数的硫酸和600重量份数的水。

129.其中,步骤8中,蚀刻酸液的温度为30℃,浸泡时间为3min;使得玻璃面板整体的蚀刻深度为h1,h1=57um;而玻璃面板上的轮廓线的蚀刻深度则均为h2,h2=78um。

130.其中,步骤2、步骤5、步骤7和步骤9中的清洗液包括2-5重量份数的非离子型表面活性剂、5-10重量份数的氢氧化钾水溶液、1-5重量份数的葡萄糖酸钠溶液、1-5重量份数的四乙酸乙烯二胺溶液和70-85重量份数的水;清洗液的温度为50

±

5℃,清洗时间为2-3min。

131.其中,步骤9中的超声波清洗机的水槽内的超声波电流为1.1-1.2a,以使玻璃面板发生震动,以震落玻璃面板上的碎屑。

132.为提高精度,在进行步骤8后,测量轮廓线的蚀刻深度和倒角参数是否符合标准,确认轮廓线边缘是否有崩缺,且保证成型的镜片不脱落玻璃面板。

133.为了验证准确性,本发明挑选了多个原材料为g33的玻璃面板来进行相关实验,实施例实施例一和实施例二中的数据也在其中,具体实验数据请参考以下表格:

134.表1选择的玻璃面板的厚度测量(厚度单位:mm,公差单位:um)

135.序号厚度1厚度2厚度3厚度4公差判定10.5450.5480.5440.5515合格20.5450.5490.5510.5525合格30.5500.5480.5510.5502合格40.5520.5490.5550.5495合格

136.表2丝印加工后的玻璃面板的厚度测量

137.(厚度单位:mm,公差单位:um)

138.序号厚度1厚度2厚度3厚度4公差判定10.5790.5760.5710.5759合格20.5690.5690.5740.5724合格30.5700.5710.5710.5766合格

40.5750.5710.5680.5745合格

139.表3丝印加工后的外观检验

140.不良明细不良率良率透光/油墨11.6%88.4%

141.表4蒙砂处理环境

142.蒙砂液熟化:72h蒙砂液温度:30℃走速:1.6m/min

143.表5前处理液配方

144.氢氟酸:12l硫酸:5l

145.表6蒙砂处理后的外观检验

146.不良明细不良率良率ag不均4.1%95.9%

147.表7褪墨处理环境

148.褪墨液清洗温度清洗时长10-15%naoh溶液80-90℃5-10min

149.表8激光处理后的外观检验

150.不良明细不良率良率激光断线2.2%97.8%

151.表9蚀刻处理时的蚀刻环境(速率单位:um/min)

[0152][0153]

表10蚀刻处理后的玻璃面板的厚度测量

[0154]

(厚度单位:mm,公差单位:um)

[0155]

序号厚度1厚度2厚度3厚度4公差判定10.5030.5050.5070.5027合格20.4960.4980.5050.5015合格30.5040.4970.5030.5044合格40.5040.5020.4980.5044合格

[0156]

表11蚀刻处理后的外观检验

[0157]

不良明细不良率良率透光/ag不均15.3%84.7%

[0158]

实验总结:

[0159]

现有技术中,采用厚度约为0.55mm的gg5玻璃面板,整片玻璃面板需要先进行cnc切割形成多组镜片,然后对多组镜片逐一进行丝印加工和蒙砂处理,效率低下,且cnc切割

过程中玻璃面板容易碎裂,导致镜片良率不高。

[0160]

与现有技术对比,本实验采用小批量厚度约为0.55mm的gg5玻璃面板,先对整块玻璃面板进行丝印加工和蒙砂处理,然后经过激光在玻璃面板上切割镜片外形轮廓,激光处理后对玻璃面板进行蚀刻,使得镜片成型;成型镜片可通过模具下片,镜片内的小粒圆片也在下片时脱离成型镜片,成品的外观良率在80%以上,符合量产条件。

[0161]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。