1.本发明涉及微粉材料技术领域,更具体地说,本发明涉及微粉材料加工用阶梯式干燥工艺。

背景技术:

2.氧化铝是一种无机物,化学式al2o3,是一种高硬度的化合物,熔点为2054℃,沸点为2980℃,在高温下可电离的离子晶体,用途:用作分析试剂、吸附剂、有机溶剂的脱水、有机反应催化剂、研磨剂、冶炼铝的原料、抛光剂、耐火材料。微粉材料:主要是一种微米级的研磨材料,一般为尺寸小于63μm的磨粒。氧化铝微粉具有纯度高、密度大等优点,氧化铝微粉可应用于电子、化工、耐火材料、石油、陶瓷、玻璃、纺织、建筑材料、塑料、造纸、磨料、医药等领域。

3.现有的氧化铝微粉材料制备工艺中经常采用铝酸钠溶液作为主要原料,制备产出的氧化铝微粉材料纯度不高,氧化铝微粉材料中的杂质较多,影响品质。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供微粉材料加工用阶梯式干燥工艺。

5.微粉材料加工用阶梯式干燥工艺,具体制备工艺步骤如下:

6.步骤一:取一定量的铝酸钠溶液,加入石灰后加热搅拌处理50~60分钟,再次加入石灰继续加热搅拌处理50~60分钟,过滤,得到滤液;

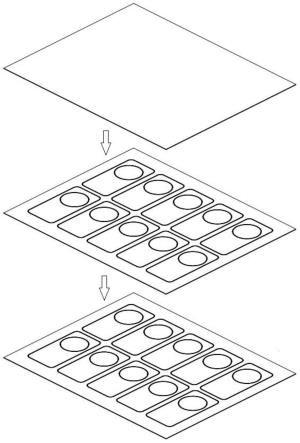

7.步骤二:向步骤一中的滤液加入分解液,然后进行搅拌20~30分钟后,继续水浴超声处理4~6小时,同时通入二氧化碳,得到混合料a;

8.步骤三:将混合料a加入到离心机进行离心处理,去除上清液,然后进行洗涤处理,进行阶梯式干燥处理,得到混合料b;

9.步骤四:将步骤三中的混合料b进行煅烧处理,得到半成品产物;

10.步骤五:将步骤四中的半成品产物进行粉碎处理,得到氧化铝微粉材料。

11.进一步的,在步骤一中,加热温度为95~101℃,搅拌转速为160~200r/min,过滤筛网孔径为200~300目;在步骤二中,先加入三分之二重量份的分解液,剩余的分解液在搅拌过程中缓慢加入,通入二氧化碳的浓度为18~24%,通入速率为3.0~5.0l/min,水浴温度为65~75℃,超声频率为40~60khz,超声功率为600~800w;在步骤三中,离心机转速为18000~24000r/min,使用无水乙醇进行洗涤处理,阶梯式干燥处理:先在干燥温度40~50℃,干燥时间4~5小时,保温至常温,然后在干燥温度70~80℃,干燥时间3~4小时,保温至常温,再在干燥温度90~100℃,干燥时间2~3小时,保温至常温,最后在100℃干燥1~2小时后取出,冷却至常温;在步骤四中,将混合料b在1000~1100℃下煅烧2~3小时;在步骤五中,采用卧式流化床式气流磨对半成品产物进行粉碎处理,空气耗量为4~8m3/min,空气压力为0.75~0.81mpa,功率为50~70kw。

12.进一步的,在步骤一中,加热温度为95℃,搅拌转速为160r/min,过滤筛网孔径为200目;在步骤二中,先加入三分之二重量份的分解液,剩余的分解液在搅拌过程中缓慢加入,通入二氧化碳的浓度为18%,通入速率为3.0l/min,水浴温度为65℃,超声频率为40khz,超声功率为600w;在步骤三中,离心机转速为18000r/min,使用无水乙醇进行洗涤处理,阶梯式干燥处理:先在干燥温度40℃,干燥时间4小时,保温至常温,然后在干燥温度70℃,干燥时间3小时,保温至常温,再在干燥温度90℃,干燥时间2小时,保温至常温,最后在100℃干燥1小时后取出,冷却至常温;在步骤四中,将混合料b在1000℃下煅烧2小时;在步骤五中,采用卧式流化床式气流磨对半成品产物进行粉碎处理,空气耗量为4m3/min,空气压力为0.75mpa,功率为50kw。

13.进一步的,在步骤一中,加热温度为101℃,搅拌转速为200r/min,过滤筛网孔径为300目;在步骤二中,先加入三分之二重量份的分解液,剩余的分解液在搅拌过程中缓慢加入,通入二氧化碳的浓度为24%,通入速率为5.0l/min,水浴温度为75℃,超声频率为60khz,超声功率为800w;在步骤三中,离心机转速为24000r/min,使用无水乙醇进行洗涤处理,阶梯式干燥处理:先在干燥温度50℃,干燥时间5小时,保温至常温,然后在干燥温度80℃,干燥时间4小时,保温至常温,再在干燥温度100℃,干燥时间3小时,保温至常温,最后在100℃干燥2小时后取出,冷却至常温;在步骤四中,将混合料b在1100℃下煅烧3小时;在步骤五中,采用卧式流化床式气流磨对半成品产物进行粉碎处理,空气耗量为8m3/min,空气压力为0.81mpa,功率为70kw。

14.进一步的,在步骤一中,加热温度为98℃,搅拌转速为180r/min,过滤筛网孔径为250目;在步骤二中,先加入三分之二重量份的分解液,剩余的分解液在搅拌过程中缓慢加入,通入二氧化碳的浓度为21%,通入速率为4.0l/min,水浴温度为70℃,超声频率为50khz,超声功率为700w;在步骤三中,离心机转速为21000r/min,使用无水乙醇进行洗涤处理,阶梯式干燥处理:先在干燥温度45℃,干燥时间4.5小时,保温至常温,然后在干燥温度75℃,干燥时间3.5小时,保温至常温,再在干燥温度95℃,干燥时间2.5小时,保温至常温,最后在100℃干燥1.5小时后取出,冷却至常温;在步骤四中,将混合料b在1050℃下煅烧2.5小时;在步骤五中,采用卧式流化床式气流磨对半成品产物进行粉碎处理,空气耗量为6m3/min,空气压力为0.78mpa,功率为60kw。

15.进一步的,在步骤一中,第一次石灰加入量与铝酸钠溶液重量比为1∶60~72,第二次石灰加入量与铝酸钠溶液重量比为1∶90~110;在步骤二中,所述分解液按照重量百分比为:1.7~2.5%的碳酸氢钠、0.8~1.2%的氟化铵、0.9~1.3%的聚乙二醇6000,其余为异丙醇;

16.所述分解液的制备工艺,具体制备步骤如下:

17.s1:按照上述重量份称取碳酸氢钠、氟化铵、聚乙二醇6000、异丙醇;

18.s2:将步骤s1中的碳酸氢钠、氟化铵、聚乙二醇6000、异丙醇进行水浴超声处理30~40分钟,得到分解液。

19.进一步的,在步骤s2中,水浴温度为40~50℃,超声频率为1.4~1.6mhz,超声功率为300~400w。

20.进一步的,在步骤一中,第一次石灰加入量与铝酸钠溶液重量比为1∶60,第二次石灰加入量与铝酸钠溶液重量比为1∶90;在步骤二中,所述分解液按照重量百分比为:1.7%

的碳酸氢钠、0.8%的氟化铵、0.9%的聚乙二醇6000,其余为异丙醇;在步骤s2中,水浴温度为40℃,超声频率为1.4mhz,超声功率为300w。

21.进一步的,在步骤一中,第一次石灰加入量与铝酸钠溶液重量比为1∶66,第二次石灰加入量与铝酸钠溶液重量比为1∶100;在步骤二中,所述分解液按照重量百分比为:2.1%的碳酸氢钠、1.0%的氟化铵、1.1%的聚乙二醇6000,其余为异丙醇;在步骤s2中,水浴温度为45℃,超声频率为1.5mhz,超声功率为350w。

22.进一步的,在步骤一中,第一次石灰加入量与铝酸钠溶液重量比为1∶72,第二次石灰加入量与铝酸钠溶液重量比为1∶110;在步骤二中,所述分解液按照重量百分比为:2.5%的碳酸氢钠、1.2%的氟化铵、1.3%的聚乙二醇6000,其余为异丙醇;在步骤s2中,水浴温度为50℃,超声频率为1.6mhz,超声功率为400w。

23.本发明的技术效果和优点:

24.1、采用本发明的制备工艺制备的氧化铝微粉材料,在步骤一中,在铝酸钠溶液中连续两次加入石灰,并进行搅拌反应处理,实现连续两次脱硅处理,可有效加强对铝酸钠溶液的净化处理程度;在步骤二中,向滤液中加入分解液,分解液可对滤液中的物质进行调节,可有效加强铝酸钠溶液的溶析分解率,进而有效加强铝酸钠的产出率,同时通入二氧化碳,可加速丝钠铝石的生成效果,进而加强碳酸铝铵的产出效率,便于后续氧化铝的产出效果和纯度;在步骤三中,将混合料a进行离心处理,去除上清液后洗涤处理,再进行阶梯式干燥处理,可有效对混合料a进行固液分离处理,然后对上清液进行洗涤干燥处理,可有效降低混合料b中杂质,进而保证后续氧化铝微粉材料的纯度;在步骤四中,对混合料b进行煅烧处理,可有效对碳酸铝铵进行转化形成氧化铝材料;在步骤五中,对半成品产物进行粉碎处理,得到氧化铝微粉材料;

25.2、本发明分解液中的碳酸氢钠与铝酸钠溶液进行反应,可快速对铝酸钠进行分解处理;分解液中的聚乙二醇6000作为分散剂,加强铝酸钠在溶液中的分布均匀性,使得反应更加快速,同时可有效加强后续铝酸钠分解后的分布均匀性和稳定性;分解液中的异丙醇作为有机醇溶析剂用来提高前期铝酸钠溶液的分解效率,可有效加强铝酸钠溶液中最后的氧化铝的产出率;分解液中的氟化铵加入到铝酸钠溶液中,添加氟化铵作为形貌控制剂,氟可促进氧化铝的单向生长,形成片状氧化铝,片状氧化铝六角形貌特征明显,可有效制备出片状氧化铝微粉,同时氟化铵的加入可有效降低碳酸铝氨中的α-al2o3相变温度,进而有效加强氧化铝微粉材料的结构稳定性,且可有效提高氧化铝微粉材料在制备过程中的节能处理效果;在滤液加入分解液中之后,水浴超声处理,可进一步加强滤液和分解液中物质分散处理效果,可有效提高后续氧化铝微粉材料的分散性,可有效降低氧化铝微粉材料的团聚性能,另外水浴超声处理作用下,可有效加强滤液和分解液中的净化处理效果,氧化钠的去除率更高,从而进一步提高氧化铝微粉材料的纯度。

具体实施方式

26.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1:

28.本发明提供了微粉材料加工用阶梯式干燥工艺,具体制备工艺步骤如下:

29.步骤一:取一定量的铝酸钠溶液,加入石灰后加热搅拌处理55分钟,再次加入石灰继续加热搅拌处理55分钟,过滤,得到滤液;

30.步骤二:向步骤一中的滤液加入分解液,然后进行搅拌25分钟后,继续水浴超声处理5小时,同时通入二氧化碳,得到混合料a;

31.步骤三:将混合料a加入到离心机进行离心处理,去除上清液,然后进行洗涤处理,进行阶梯式干燥处理,得到混合料b;

32.步骤四:将步骤三中的混合料b进行煅烧处理,得到半成品产物;

33.步骤五:将步骤四中的半成品产物进行粉碎处理,得到氧化铝微粉材料;

34.在步骤一中,加热温度为95℃,搅拌转速为160r/min,过滤筛网孔径为200目;在步骤二中,先加入三分之二重量份的分解液,剩余的分解液在搅拌过程中缓慢加入,通入二氧化碳的浓度为18%,通入速率为3.0l/min,水浴温度为65℃,超声频率为40khz,超声功率为600w;在步骤三中,离心机转速为18000r/min,使用无水乙醇进行洗涤处理,阶梯式干燥处理:先在干燥温度40℃,干燥时间4小时,保温至常温,然后在干燥温度70℃,干燥时间3小时,保温至常温,再在干燥温度90℃,干燥时间2小时,保温至常温,最后在100℃干燥1小时后取出,冷却至常温;在步骤四中,将混合料b在1000℃下煅烧2小时;在步骤五中,采用卧式流化床式气流磨对半成品产物进行粉碎处理,空气耗量为4m3/min,空气压力为0.75mpa,功率为50kw;

35.在步骤一中,第一次石灰加入量与铝酸钠溶液重量比为1∶60,第二次石灰加入量与铝酸钠溶液重量比为1∶90;在步骤二中,所述分解液按照重量百分比为:1.7%的碳酸氢钠、0.8%的氟化铵、0.9%的聚乙二醇6000,其余为异丙醇;

36.所述分解液的制备工艺,具体制备步骤如下:

37.s1:按照上述重量份称取碳酸氢钠、氟化铵、聚乙二醇6000、异丙醇;

38.s2:将步骤s1中的碳酸氢钠、氟化铵、聚乙二醇6000、异丙醇进行水浴超声处理35分钟,得到分解液。

39.在步骤s2中,水浴温度为40℃,超声频率为1.4mhz,超声功率为300w。

40.实施例2:

41.与实施例1不同的是,在步骤一中,加热温度为101℃,搅拌转速为200r/min,过滤筛网孔径为300目;在步骤二中,先加入三分之二重量份的分解液,剩余的分解液在搅拌过程中缓慢加入,通入二氧化碳的浓度为24%,通入速率为5.0l/min,水浴温度为75℃,超声频率为60khz,超声功率为800w;在步骤三中,离心机转速为24000r/min,使用无水乙醇进行洗涤处理,阶梯式干燥处理:先在干燥温度50℃,干燥时间5小时,保温至常温,然后在干燥温度80℃,干燥时间4小时,保温至常温,再在干燥温度100℃,干燥时间3小时,保温至常温,最后在100℃干燥2小时后取出,冷却至常温;在步骤四中,将混合料b在1100℃下煅烧3小时;在步骤五中,采用卧式流化床式气流磨对半成品产物进行粉碎处理,空气耗量为8m3/min,空气压力为0.81mpa,功率为70kw。

42.实施例3:

43.与实施例1-2均不同的是,在步骤一中,加热温度为98℃,搅拌转速为180r/min,过

滤筛网孔径为250目;在步骤二中,先加入三分之二重量份的分解液,剩余的分解液在搅拌过程中缓慢加入,通入二氧化碳的浓度为21%,通入速率为4.0l/min,水浴温度为70℃,超声频率为50khz,超声功率为700w;在步骤三中,离心机转速为21000r/min,使用无水乙醇进行洗涤处理,阶梯式干燥处理:先在干燥温度45℃,干燥时间4.5小时,保温至常温,然后在干燥温度75℃,干燥时间3.5小时,保温至常温,再在干燥温度95℃,干燥时间2.5小时,保温至常温,最后在100℃干燥1.5小时后取出,冷却至常温;在步骤四中,将混合料b在1050℃下煅烧2.5小时;在步骤五中,采用卧式流化床式气流磨对半成品产物进行粉碎处理,空气耗量为6m3/min,空气压力为0.78mpa,功率为60kw。

44.实施例4:

45.与实施例3不同的是,在步骤一中,第一次石灰加入量与铝酸钠溶液重量比为1∶72,第二次石灰加入量与铝酸钠溶液重量比为1∶110;在步骤二中,所述分解液按照重量百分比为:2.5%的碳酸氢钠、1.2%的氟化铵、1.3%的聚乙二醇6000,其余为异丙醇;在步骤s2中,水浴温度为50℃,超声频率为1.6mhz,超声功率为400w。

46.实施例5:

47.与实施例3不同的是,在步骤一中,第一次石灰加入量与铝酸钠溶液重量比为1∶66,第二次石灰加入量与铝酸钠溶液重量比为1∶100;在步骤二中,所述分解液按照重量百分比为:2.1%的碳酸氢钠、1.0%的氟化铵、1.1%的聚乙二醇6000,其余为异丙醇;在步骤s2中,水浴温度为45℃,超声频率为1.5mhz,超声功率为350w。

48.对比例1:

49.与实施例5不同的是:没有步骤一中的操作。

50.对比例2:

51.与实施例5不同的是:分解液按照重量百分比为:2.1%的碳酸氢钠、1.1%的聚乙二醇6000,其余为异丙醇。

52.对比例3:

53.与实施例5不同的是:所述分解液按照重量百分比为:2.1%的碳酸氢钠、1.0%的氟化铵、1.1%的聚乙二醇6000,其余为去离子水。

54.上述原料中:铝酸钠溶液采购自:湖北成丰化工有限公司、型号:001、执行质量标准:企标;石灰采购自:西格玛奥德里奇(上海)贸易有限公司、货号:v900206;碳酸氢钠采购自:西格玛奥德里奇(上海)贸易有限公司、货号:v900182;氟化铵采购自:西格玛奥德里奇(上海)贸易有限公司、货号:338869;聚乙二醇6000采购自:常州市骏鑫塑化有限公司、cas号:25322-68-3、型号:peg6397;异丙醇采购自:西格玛奥德里奇(上海)贸易有限公司、货号:y0001728;

55.采用icp-ms对本发明中实施例和对比例中的氧化铝微粉材料进行检测氧化铝纯度,得到的结果如表一所示:

56.表一:

[0057] 氧化铝微粉材料中的氧化铝纯度(%)对比例196.8435对比例297.8684对比例398.5964

实施例199.9829实施例299.9858实施例399.9946实施例499.9928实施例599.9986

[0058]

由上表可知:本发明的氧化铝微粉材料煅烧温度较低,成品率高,产物中氧化铝微粉的纯度更高,杂质较少,可有效保证品质。

[0059]

本发明中,在步骤一中,在铝酸钠溶液中连续两次加入石灰,并进行搅拌反应处理,实现连续两次脱硅处理,可有效加强对铝酸钠溶液的净化处理程度;在步骤二中,向滤液中加入分解液,分解液可对滤液中的物质进行调节,可有效加强铝酸钠溶液的溶析分解率,进而有效加强铝酸钠的产出率,同时通入二氧化碳,可加速丝钠铝石的生成效果,进而加强碳酸铝铵的产出效率,便于后续氧化铝的产出效果和纯度;在步骤三中,将混合料a进行离心处理,去除上清液后洗涤处理,再进行阶梯式干燥处理,可有效对混合料a进行固液分离处理,然后对上清液进行洗涤干燥处理,可有效降低混合料b中杂质,进而保证后续氧化铝微粉材料的纯度;在步骤四中,对混合料b进行煅烧处理,可有效对碳酸铝铵进行转化形成氧化铝材料;在步骤五中,对半成品产物进行粉碎处理,得到氧化铝微粉材料;分解液中的碳酸氢钠与铝酸钠溶液进行反应,可快速对铝酸钠进行分解处理;分解液中的聚乙二醇6000作为分散剂,加强铝酸钠在溶液中的分布均匀性,使得反应更加快速,同时可有效加强后续铝酸钠分解后的分布均匀性和稳定性;分解液中的异丙醇作为有机醇溶析剂用来提高前期铝酸钠溶液的分解效率,可有效加强铝酸钠溶液中最后的氧化铝的产出率;分解液中的氟化铵加入到铝酸钠溶液中,添加氟化铵作为形貌控制剂,氟可促进氧化铝的单向生长,形成片状氧化铝,片状氧化铝六角形貌特征明显,可有效制备出片状氧化铝微粉,同时氟化铵的加入可有效降低碳酸铝氨中的α-al2o3相变温度,进而有效加强氧化铝微粉材料的结构稳定性,且可有效提高氧化铝微粉材料在制备过程中的节能处理效果;在滤液加入分解液中之后,水浴超声处理,可进一步加强滤液和分解液中物质分散处理效果,可有效提高后续氧化铝微粉材料的分散性,可有效降低氧化铝微粉材料的团聚性能,另外水浴超声处理作用下,可有效加强滤液和分解液中的净化处理效果,氧化钠的去除率更高,从而进一步提高氧化铝微粉材料的纯度。

[0060]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。