1.本发明属于农业废弃物综合利用和超级电容器制备技术领域,具体涉及一种马铃薯秧基活性炭及其制备方法和应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.清洁能源,即绿色能源,是指不排放污染物、能够直接用于生产生活的能源,包括诸如水力发电、风力发电、太阳能、生物能(沼气)、地热能(包括地源和水源)海潮能这些能源。然而,当面对风能、太阳能等新能源的不稳定等问题,急需储能技术的开发;而超级电容器具有功率高、充电时间短、使用寿命长等优点,被广泛应用于家用电器、电力储能、汽车工业中的智能启停控制系统、混合动力等方面。但是,超级电容器的能量密度低是制约超级电容器的广泛应用的主要因素,而电极材料是影响超级电容器性能的关键。

4.前期研究发现生物质活性炭作为超级电容器的电极材料,具有产量丰富、可再生、成本低等特点,并且实现了农林废弃物的再利用,提升其应用价值,同时缓解环境压力。马铃薯秧是马铃薯植株的地上部分,是收获马铃薯块茎后剩余的副产物。仅以我国为例,马铃薯秧年产达9000万t以上,大量马铃薯秧未得到充分利用而成为农业废弃物。然而,在众多农业废弃物中,有关马铃薯秧制备活性炭进而作为电极材料用于超级电容器的研究却鲜有报道。

技术实现要素:

5.基于上述现有技术的不足,本发明提供一种马铃薯秧基活性炭及其制备方法和应用,本发明以马铃薯秧为炭前驱体炭化后,采用koh化学活化方法,通过筛选优化相关工艺条件,成功制备出相应电极材料并加工成超级电容器,经试验验证,其具有充放电速度快、功率密度高、循环寿命长、工作温度范围宽等优点,因此具备良好的电化学性能。基于上述研究成果,从而完成本发明。

6.为实现上述技术目的,本发明涉及以下技术方案:

7.本发明的第一个方面,提供一种马铃薯秧基活性炭的制备方法,所述制备方法包括:

8.以马铃薯秧为炭前驱体,经前处理后进行炭化,然后采用koh化学活化方法制得所述马铃薯秧基活性炭;

9.其中,koh化学活化方法具体为将炭化后的马铃薯秧浸泡于饱和koh溶液中;

10.控制活化温度为700-850℃,活化时间为90-180min,浸渍比(w/w)为3.0-4.5:1。

11.本发明的第二个方面,提供上述制备方法得到的马铃薯秧基活性炭。本发明制备得到的马铃薯秧基活性炭其具有良好的电化学特性。

12.本发明的第三个方面,提供一种电极材料,所述电极材料为上述马铃薯秧基活性炭。

13.本发明的第四个方面,提供一种超级电容器,所述超级电容器包含马铃薯秧基活性炭或上述电极材料。所述超级电容器可采用常规方法制备得到。

14.本发明的第五个方面,提供上述马铃薯秧基活性炭、电极材料和/或超级电容器在包括但不限于航天航空、汽车工业、消费电子、电力和通讯领域中的应用。

15.上述一个或多个技术方案的有益技术效果:

16.上述技术方案提供一种马铃薯秧活性炭及其制备方法和应用,首次采用产量丰富的农业废弃物马铃薯秧为活性炭电极材料的制作原料,通过改变活化反应的条件制取马铃薯秧活性炭电极材料,系统分析电极材料的表面特性与超级电容器的电化学特性,并最终制备获得该电极材料的最良性能。

17.马铃薯秧作为农业废弃物,成本低、来源广、价格低廉,可以通过简单的制备工艺得到具有优良电化学特性的和表面特征的电极材料,经试验验证,以马铃薯秧制备获得活性炭具有充放电速度快、功率密度高、循环寿命长、工作温度范围宽等优点,将其作为电极材料使用并进一步制备超级电容器,具有良好的实际推广和应用之价值。

附图说明

18.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

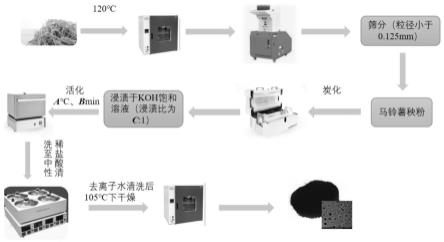

19.图1为本发明实施例中马铃薯秧基活性炭制备工艺流程图。

20.图2为本发明实施例中活化温度对比表面积的影响。

21.图3为本发明实施例中活化时间对比表面积的影响。

22.图4为本发明实施例中浸渍比对比表面积的影响。

23.图5为本发明实施例中sem微观表征。

24.图6为本发明实施例中马铃薯秧基活性炭的孔径分布。

25.图7为本发明实施例中恒电流放电曲线。

26.图8为本发明实施例中不同比表面积活性炭的倍率性能。

27.图9为本发明实施例中质量比电容与活性炭比表面积的关系。

28.图10为本发明实施例中不同比表面积活性炭的倍率性能。

29.图11为本发明实施例中活性炭ac3187在0.5ag-1

条件下的充放电效率。

具体实施方式

30.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

31.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

32.如前所述,大量马铃薯秧未得到充分利用而成为农业废弃物,而有关马铃薯秧制备活性炭进而作为电极材料用于超级电容器的研究鲜有报道。

33.有鉴于此,本发明的一个典型具体实施方式中,提供一种马铃薯秧基活性炭的制备方法,所述制备方法包括:

34.以马铃薯秧为炭前驱体,经前处理后进行炭化,然后采用koh化学活化方法制得所述马铃薯秧基活性炭;

35.其中,koh化学活化方法具体为将炭化后的马铃薯秧浸泡于饱和koh溶液中;

36.本发明的又一具体实施方式中,控制活化温度为700-850℃,活化时间为90-180min,浸渍比(w/w)为3.0-4.5:1。

37.本发明的又一具体实施方式中,所述炭化温度为550-650℃,优选为600℃,所述炭化时间控制为100-150min,优选为120min;需要说明的是,炭化温度和时间直接影响炭化产物的孔隙结构和强度。本发明通过研究发现,炭化温度过低,炭化时间过短则炭化产物往往无法形成足够的机械强度,导致最终制备马铃薯秧基活性炭机械性能不佳,影响其使用寿命,而炭化温度过高,炭化时间过长则会促使炭化产物中的微晶有序变化,减少微晶之间的孔隙,影响造孔过程,从而同样对最终活性炭的理化性质产生不利影响,本发明通过优化炭化时间和温度,并配合后续活化等工艺步骤,从而最终制备性能优良的马铃薯秧基活性炭。

38.同时,本发明通过研究发现,上述活化过程中的参数条件对最终活性炭理化特性有着显著影响,主要体现在对活性炭的比表面积大小、孔径分布、微孔总体积等,经分析研究发现,控制高温活化温度800℃、高温活化时间180min、浸渍比3.5:1时,最终制备活性炭理化特性最佳,这是基于活性炭孔结构的调整既能使活性炭具有大的表面积,又能使孔径结构最大限度地满足吸附电解液离子的吸附要求条件,进而获得性能最佳的超级电容器。

39.本发明的又一具体实施方式中,所述前处理具体包括对马铃薯秧进行干燥、粉碎的过程;通过干燥粉碎获得马铃薯秧粉,进而方便后续炭化和活化过程。其中,所述干燥可采用任意已知干燥方式进行,在本发明的一个具体实施方式中,所述干燥采取高温干燥方式,具体可采用烘箱干燥,如在100-150℃(优选120℃)下干燥,然后进行粉碎处理,粉碎后筛分粒径不大于0.125mm。

40.本发明的又一具体实施方式中,提供上述制备方法得到的马铃薯秧基活性炭。本发明制备得到的马铃薯秧基活性炭其具有良好的电化学特性。经验证,在上述优化制备条件下,马铃薯秧活性炭电极材料的表面积为2871m2/g,在0.2a/g的电流密度下,具有265f/g的质量比电容。在较大电流密度下,该活性炭电极材料既保持较大的电容量又大大缩短超级电容器的充放电时间,且充放电瞬间无明显电压降。同时,与现有已知其他活性炭电极材料相比,其具有质量比电容高、能量密度大、功率密度较大等优点,具有良好的实际应用推广之价值。

41.因此,本发明的又一具体实施方式中,提供一种电极材料,所述电极材料为上述马铃薯秧基活性炭。

42.本发明的又一具体实施方式中,提供一种超级电容器,所述超级电容器包含马铃薯秧基活性炭或上述电极材料。需要说明的是,本发明中对超级电容器制备工艺不做具体限定,其可采用常规方法制备获得。为方便本领域技术人员理解,在本发明的一个具体实施方式中,所述超级电容器由第一电极片、隔膜、第二电极片放入电池中,然后加入碱性电解

液后即得。

43.其中,所述第一电极片和第二电极片均采用如下方法制得:

44.将所述活性炭与聚四氟乙烯乳液、导电石墨混合后的浆料,将所述浆料涂覆于泡沫镍集流体上干燥后即得。

45.所述碱性电解液可以为koh电解液,浓度为3-8mol/l,优选为6mol/l。

46.其中,所述马铃薯秧基活性炭与聚四氟乙烯乳液、导电石墨的质量比为6-10:1:1,优选为8:1:1。

47.本发明的又一具体实施方式中,提供上述马铃薯秧基活性炭、电极材料和/或超级电容器在包括但不限于航天航空、汽车工业、消费电子、电力和通讯领域中的应用。

48.以下通过实施例对本发明做进一步解释说明,但不构成对本发明的限制。应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

49.实施例

50.1、马铃薯秧基活性炭的制备工艺

51.马铃薯秧基活性炭电极材料制备工艺如图1所示(其中炭化温度为600℃,炭化时间为120min),在标准组的实验基础上,增设了不同的分量实验组,实验条件对活性炭理化特性有着很大影响,尤其是活化温度、活化时间和浸渍比。本实验采用了三因素四水平正交试验,探究以上三种因素对于活性炭理化特性的影响。正交试验因素与水平见表1。

52.表1正交试验表

[0053][0054]

2、超级电容器的制备

[0055]

将上述活性炭与聚四氟乙烯乳液、导电石墨以8:1:1的质量比混合,将浆料均匀涂抹在泡沫镍集流体上,然后将其烘干,将该电极片和隔膜浸泡在6mol/l的koh溶液中。最后,将电极片、隔膜、电极片依次放入电池中,滴加koh电解液,组成超级电容器。

[0056]

3、表征测试

[0057]

分别采用n2吸附-解吸附、sem分析、xrd晶相分析、傅里叶变换红外光谱测试分析等测试方法对活性炭孔径分布、表面形貌、微晶结构以及表面官能团等性质进行了表征,分析了活化温度、活化时间和浸渍比对活性炭表面特性的影响。

[0058]

4、电化学测试分析

[0059]

分别采用恒流充放电、循环寿命测试等方法测试了马铃薯秧活性炭电极材料的电化学特性,分析了活化温度、活化时间和浸渍比对电化学特性的影响规律。

[0060]

5、实验结果分析

[0061]

5.1活化温度对马铃薯秧活性炭表面物理特性和电化学性能的影响

[0062]

在制备马铃薯秧活性炭的活化过程中,以koh为活化剂,控制变量,在保持活化时间与浸渍比不变的前提下,分别采用了700℃、750℃、800℃、850℃四种活化温度,在不同活化温度下研究活性炭孔结构的衍化规律(如图2),得到四种不同的活性炭,通过xrd、sem、bet等一系列表征测试分析活性炭的表面特性(如图5);并分别加工成超级电容器。随着活化温度的升高,活性炭的比表面积增大,增加趋势先快后缓,这表明马铃薯活性炭具有丰富的孔隙结构,比表面积大,可使电极材料性能提高,进一步分析最佳制备工艺的条件,为超级电容器的研究提供支持。

[0063]

5.2活化时间对马铃薯秧活性炭表面物理特性和电化学性能的影响

[0064]

在制备马铃薯秧活性炭的活化过程中,保持活化温度与浸渍比不变的前提下,分别采用了90min、120min、150min、180min四种活化时间,根据不同活化时间与比表面积的关系(如图3),得到四种不同的活性炭,通过xrd、sem、bet等一系列表征测试分析活性炭的表面特性(如图5);并分别加工成超级电容器。

[0065]

5.3浸渍比对马铃薯秧活性炭表面物理特性和电化学性能的影响

[0066]

在制备马铃薯秧活性炭的活化过程中,保持活化时间与活化温度不变的前提下,分别采用了3:1、3.5:1、4:1、4.5:1四种浸渍比,根据不同浸渍比与比表面积的关系(如图4),得到四种不同的活性炭,通过xrd、sem、bet等一系列表征测试分析活性炭的表面特性(如图5);并分别加工成超级电容器。

[0067]

5.4马铃薯秧基活性炭的孔径分布

[0068]

图6为0.4-1nm的孔结构可以为电解液离子提供大量有效吸附表面积。2-4nm的中孔结构可以为电解液离子提供低阻力运输通道。0.5-0.8nm的孔结构比0.4-0.5nm的孔结构更有利于双电层电容的形成。

[0069]

5.5分析得到最佳的制备工艺

[0070]

活性炭的活化条件通过实验进行筛选,实验结果如表2所示。通过实验可知,活化温度、活化时间、浸渍比是决定活性炭电极材料的表面特性和电化学特性的重要因素,三者同时影响活性炭材料的比表面积大小、孔径分布、微孔总体积。结合表1并深入探讨可知,高温活化温度800℃、高温活化时间180min、浸渍比3.5:1,这是基于活性炭孔结构的调整既能使活性炭具有大的表面积,又能使孔径结构最大限度地满足吸附电解液离子的吸附要求条件。

[0071]

表2在不同条件下制得的电极材料的炭得率、比表面积、孔容

[0072][0073]

5.6马铃薯秧活性炭电极材料的比电容性能

[0074]

图7为在0~1v范围内样品在0.5a/g的恒电流放电曲线,马铃薯秧活性炭的恒电流放电曲线表现出典型的充-放对呈对称三角形,表明koh活化后的样品具有理想的双电层特性和优异的电容行为。随着活性炭比表面积的增大,充放电时间也随之增加。由于电极材料自身内阻的影响,随着电流密度的增大,样品质量比电容有所下降,在0.5a/g电流密度下,马铃薯秧活性炭的质量比电容为226f/g,充放电瞬间无明显电压降。

[0075]

5.7质量比电容与活性炭比表面积的关系

[0076]

图8为不同比表面积的活性炭在0~5a/g范围电流密度下的质量比电容曲线。由图像分析可得总体规律为随着比表面积的增大,在0~5a/g范围的电流密度下,活性炭电极材料的质量比电容先增大后减小;当比表面积达到2871时,电极材料的质量比电容最大,最大可达265f/g。

[0077]

图9为质量比电容于活性炭比表面积在恒定电流条件下的关系图像。由图像可知,在恒定电流的前提下,随着比表面积的增大,该活性炭电极材料的质量比电容先增大后减小,且质量比电容的最大值在比表面积2800~3000m2/g。在0.2a/g的电流密度下,活性炭电极材料具有265f/g的质量比电容。

[0078]

观察图8和图9可知在较大电流密度下,该活性炭电极材料即保持较大的电容量又大大缩短超级电容器的充放电时间,表明了该电极材料的优良质量比电容性能。

[0079]

5.8倍率性能

[0080]

图10为不同比表面积活性炭的倍率性能。由图10得当电流密度从1ag-1

增至5ag-1

,超级电容器的电容保持率均超过90%,表明马铃薯秧超级电容器有极好的大电流充放电特性。

[0081]

5.9充放电效率

[0082]

图11为活性炭ac3187在0.5ag-1条件下的充放电效率。由图11得从第三次循环开始,充放电效率即达到将近100%并保持稳定,表明马铃薯秧超级电容器有着较高的启动效率与稳定性。

[0083]

5.10与传统电极材料的对比研究

[0084]

表3为马铃薯秧为碳前驱体的电极材料与其他文献中的碳材料进行对比,对比可

知马铃薯秧制得的电极材料质量比电容高、能量密度大、功率密度较为优秀,这说明了马铃薯秧活性炭电极材料优良的电化学特性,在实际应用中具有重大意义,具有较高的推广价值。

[0085]

表3各样品的质量比电容

[0086][0087]

综上,

[0088]

1)本发明首次采用产量丰富的农业废弃物马铃薯秧为活性炭电极材料的制作原料,通过改变活化反应的条件(活化温度、活化时间和浸渍比)制取马铃薯秧活性炭电极材料,系统分析电极材料的表面特性与超级电容器的电化学特性。

[0089]

2)本发明研究了比表面积、孔径分布等理化性质对马铃薯秧活性炭基本电化学性能的影响,获得最佳的制备工艺。即在高温活化温度800℃、高温活化时间180min、浸渍比3.5:1的条件下制备的马铃薯秧活性炭电极材料的表面积为2871m2/g,在0.2a/g的电流密度下,具有265f/g的质量比电容。在较大电流密度下,该活性炭电极材料既保持较大的电容量又大大缩短超级电容器的充放电时间,且充放电瞬间无明显电压降。

[0090]

由上述可知,使用马铃薯秧作为前驱体制备活性炭,通过调节自变量(活化温度、活化时间、活化时间),活性炭在比表面积、孔径分布和质量比电容等方面表现出明显的差异,取该电极材料的最良性能。马铃薯秧作为农业废弃物,成本低、来源广、价格低廉,并且可以通过简单的制备工艺得到具有优良电化学特性的和表面特征的电极材料,因该电极材料具有充放电速度快、功率密度高、循环寿命长、工作温度范围宽等优点,它在航天航空、汽车工业、消费电子、电力、通讯等许多领域具有广泛的应用前景。

[0091]

最后应该说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。