1.本发明属于生物、环保、医药、食品及化工设备技术领域,具体涉及一种连续相为液体的低剪切力大型生物反应器。

背景技术:

2.生物反应器是指人们对生物有机体进行有控制的培养以生产某种产品或进行特定反应的容器。在生物工程的开发与设计过程中,生物反应器是最关键和最重要的设备,其开发技术也是生物工程的核心技术。生物反应器广泛应用于生物、环保、医药、食品及化工等各个领域,其中以液体(通常是水溶液)为连续相的生物反应器最为常见,这也是由生命生存的特性所决定的。常见的生物反应器包括发酵罐、固定化酶或固定化细胞反应器、生物培养罐、生物法尾气处理罐等。

3.随着现代工业的不断发展,生物反应器的大型化设计已逐渐成为方向,尤其是在食品、医药和环保领域,这种需求更为迫切。目前,生物领域所需的大型和超大型生物反应器仍存在技术空白,难以突破技术瓶颈,生物过程的放大能力已严重限制了生物产业的发展。在大型生物反应器的开发过程中,有两个最为关键的技术难点需要解决:一个是低剪切力条件下的流体分散问题,另一个是生物尤其是微生物的器内附着问题。

4.流体分散技术是大型和超大型生物反应器的技术难点,也是技术关键,其效果会对反应体系中的传质、传热过程产生直接影响。与化工设备最大的区别在于,由于生物的脆弱性,流体分散最好在低剪切力下进行,以减少剪切力对细胞的伤害,这就使传统的高搅设备受到了限制。

5.搅拌器是流体分散最常见的方式,其技术也非常成熟,但是应用于大型反应器中,却存在能耗高、设备沉重、维修成本高、密封性差等很多问题,而且放大效应突出,流体状况复杂,模拟计算困难,难以满足大型反应器的开发和设计要求。而最关键的是,搅拌器的分散方式决定了,流体分散越充分,也就意味着更高的搅拌速度和更高的剪切力,也就会带来更高的生物受伤概率,这一矛盾很难解决。

6.鼓泡床以及类似的气浮式反应器以气体作为强化液体分散的手段,在微生物培养和环保尾气处理中应用较多,但气体本身通常也是关键的反应物,其流量会受到反应工艺的严格限制,而要想满足大型反应器的液体分散要求,就必须要求足够高的气体通量,两者之间的矛盾往往难以解决,而且,大通量气流会引起严重的雾沫夹带现象,对反应极为不利,因此在大型反应器的设计中很少直接采用。

7.而生物的器内附着也是一个棘手的难题,尤其在微生物培养过程中这一问题更为突出,这一点从舰船和潜艇的外壁生物污染上就可以看出。

8.因此,针对现有技术中存在的问题,亟需开发一种低剪切力条件下的分散效率高、能耗低、抗生物器内附着的大型生物反应器。

技术实现要素:

9.本发明的目的是弥补现有技术的不足,解决大型生物反应器低剪切力条件下的液体分散和器内生物附着难题,提供一种连续相为液体的低剪切力大型生物反应器。本发明的大型生物反应器具有弧形设计的底部,光滑的器壁以及产生低剪切力、高湍流、高运动、非稳态的强传质环境的流体分散管,具有分散效率高、能耗低、抗生物器内附着等优点。

10.为了达到上述的目的,本发明采取以下技术方案:

11.一种连续相为液体的低剪切力大型生物反应器,所述大型生物反应器的底部为弧形设计,反应器内壁的表面粗糙度ra≤0.2,所述大型反应器还包括一个或多个流体分散管,所述流体分散管垂直安装于大型反应器中,所述流体分散管上端为进料端,下端封闭;所述流体分散管上分布有多个长方形开口。

12.在本发明的大型生物反应器中,反应器内壁的表面粗糙度ra≤0.05。

13.在本发明的大型生物反应器中,所述反应器罐底与罐壁的连接处做圆滑处理。

14.在本发明的大型生物反应器中,所述反应器罐底面向出料口倾斜,坡度》2%。

15.在本发明的大型生物反应器中,所述反应器为椭圆形。

16.在本发明的大型生物反应器中,所述反应器内壁还具有防腐涂层;优选的,所述防腐涂层为聚四氟乙烯涂层。

17.在本发明的大型生物反应器中,沿着所述流体分散管的管周方向上,所述开口的宽度小于5mm,优选的,开口的宽度小于2mm。

18.在本发明的大型生物反应器中,所述开口上下错位等间距分布,上下相邻的所述开口的垂直间距为开口宽的10-20倍。

19.在本发明的大型生物反应器中,所述多个流体分散管在大型反应器中的长度随着其与出料口的距离的增加而增长。

20.在本发明的大型生物反应器中,所述多个流体分散管在大型反应器中的分布密度随着其与出料口的距离的增加而增大。

21.在本发明的大型生物反应器中,还包括用于使流体在反应器内外循环的循环泵。优选的,所述循环泵为卧式离心泵。

22.在本发明的大型生物反应器中,还包括用于调节流体流量和压力的自控阀。

23.本发明与现有技术相比具有如下有益效果:

24.本发明的大型生物反应器底部为弧形设计,且经过光滑处理,严格控制反应器壁的表面粗糙度,生物反应器表面光洁,不易于生物在反应器壁的附着,具有抗生物附着的优势。

25.本发明所提供的大型生物反应器的具有流体分散管,能够使高压流体进入流体分散管,经流体分散管的开口沿水平方向高速喷出,在反应器内形成剧烈的流体湍流,同时伴随大量涡旋液生成,反应器内的流体随之发生不规则的高速运动和剧烈碰撞,从而达到在低剪切力条件下分散和混合的目的。

26.本发明所提供的大型生物反应器混合效果好,能耗低,结构简单、易于控制。

附图说明

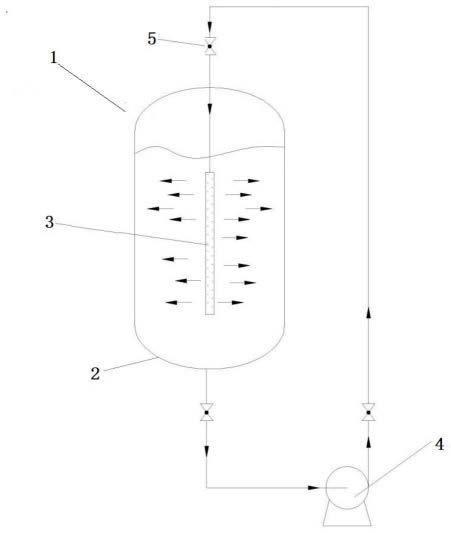

27.图1为本发明中大型生物反应器的结构示意图一。

28.图2为本发明中大型生物反应器的结构示意图二。

29.图3为本发明中大型生物反应器的结构示意图三。

30.图4为本发明中流体分散管的开口示意图。

31.图5为本发明中流体分散设备具有多个流体分散管的一种示例。

32.图6为本发明中流体分散管在反应器中长度变化的一种示例。

33.图7为本发明中流体分散设备的俯视图,显示了流体分散管在反应器中的位置分布的一种示例。

34.附图标记:1-大型生物反应器、2-底部、3-流体分散管、4-循环泵、5

‑ꢀ

自控阀、6-开口、7-管壁、8-出料口。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

36.除非另作定义,本公开所使用的技术术语或者科学术语应当为本发明所属领域内有一般技能的人士所理解的通常意义。

37.图1为本发明大型生物反应器的结构示意图。如图1所示,该大型生物反应器1的底部2为弧形设计,反应器内壁的表面粗糙度ra≤0.2,此外,该大型反应器还包括流体分散管3、循环泵4和自控阀5;流体分散管3垂直安装于大型生物反应器1中;循环泵4安装于大型生物反应器1外部,用于使生物反应连续相在大型生物反应器1内外循环;自控阀5用于调节生物反应连续相的流量与压力。

38.为了更进一步地减少反应生物质在反应器内壁的表面附着,在本发明的一个实施方式中,反应器内壁的表面粗糙度ra≤0.05。

39.本发明的大型生物反应器底部为弧形设计,能够有效减少生物下沉在反应器底部的附着。优选的,所述大型生物反应器罐底与罐壁的连接处做圆滑处理。在本发明的一个实施方式中,大型生物反应器为椭圆形,如图2所示。

40.当大型生物反应器的体积大于300m3时,更优选的,所述大型生物反应器罐底面向出料口倾斜,坡度》2%,如图3所示。

41.本发明的反应器壁还可以具有防腐涂层,例如但不限于聚四氟乙烯涂层等具有防腐蚀作用的涂层。

42.本发明的大型生物反应器在进行生物反应时液体连续相流动过程如下:大型生物反应器1中的液体连续相经反应器底部2的出口进入反应器外部设置的循环泵4,通过循环泵4使液体连续相加压进入流体分散管3,液体连续相沿着流体分散管3上分布的开口高速喷出后循环回到大型生物反应器1内。

43.本发明的流体分散管3上端为进料端,下端封闭,且流体分散管3上分布有多个开口6,并且多个开口6沿着流体分散管的管周方向上下错位等间距分布。流体分散管上的开口6为长方形,如图4所示,流体分散管上开口6的宽度小于5mm,上下相邻的所述开口的垂直间距为开口宽的10-20倍。对于小于 100立方米的大型反应器,流体分散管位于反应器顶部

的中央,通过自控阀调节流量和压力,实现对液体分散工况的控制。针对大于100立方米的超大型反应器,流体分散管位于反应器一侧,通过自控阀调节流量和压力,实现对液体分散工况的控制。

44.本发明通过循环泵实现大流量的物料循环,在反应器内建立自上而下、不断循环的物料运动,起到积极的分散和混合作用,实现反应器宏观上的物料混合,同时,循环泵为流体提供能量,经循环泵输送过来的高压流体,经流体分散管的开口沿水平方向高速喷出,在反应器内形成剧烈的湍流,同时伴随大量旋涡液生成,反应器内的液体随之发生不规则的高速运动和剧烈碰撞,从而达到分散和混合的目的。

45.在本发明的一个实施方式中,本发明的流体分散管3具有多个,如图5所示,多个流体分散管3同时对大型生物反应器中的液体连续相进行分散。该实施方式尤其适用于大直径的超大型反应器,从而实现流体的有效分布。在本发明中,多个流体分散管的长度可以相同或不同。在本发明中,流体分散管在反应器中的位置分布可以均匀或不均匀。

46.在本发明的一个实施方式中,具有多个流体分散管的反应器中,多个流体分散管3在大型生物反应器1中的长度随着其与出料口8的距离的增加而增长,如图6所示,离出料口9越远的流体分散管3越长,离出料口8越近的流体分散管3越短。

47.在本发明的一个实施方式中,具有多个流体分散管的反应器中,多个流体分散管在大型反应器中的分布密度随着其与出料口的距离的增加而增大。图7 给出流体分散管在反应器中的分布密度示例图,从图7中可以看出,流体分散管3在离出料口8越远的位置分布的数量越多,在离出料口8越近的位置分布的数量越少,其分布位置呈现类似月牙状的分布方式。多个流体分散管的这种分布方式能够充分利用下沉力。

48.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。