1.本发明属于压力容器加工技术领域,具体涉及一种大容积储氢气瓶铝合金内胆冲压方法及拉深模。

背景技术:

2.氢能是一种二次能源,它是通过一定的方法利用其它能源制取的,而不像煤、石油、天然气可以直接开采。

3.氢能是公认的清洁能源,作为低碳和零碳能源正在脱颖而出。当今世界开发新能源迫在眉睫,原因是所用的能源如石油、天然气、煤,石油气均属不可再生资源,地球上存量有限,而人类生存又时刻离不开能源,所以必须寻找新的能源。随着化石燃料耗量的日益增加,其储量日益减少,终有一天这些资源、能源将要枯竭,这就迫切需要寻找一种不依赖化石燃料的储量丰富的新的含能体能源。氢正是这样的二次能源。氢位于元素周期表之首,原子序数为1,常温常压下为气态,超低温高压下为液态。作为一种理想的新的含能体能源,它具有以下特点:

4.1、重量最轻:标准状态下,密度为0.0899g/l,-252.5℃时,可成为液体,若将压力增大到数百个大气压,液氢可变为金属氢。

5.2、导热性最好:比大多数气体的导热系数高出10倍。

6.3、储量丰富:据估计它构成了宇宙质量的55%,它主要以化合物的形态贮存于水中,而水是地球上最广泛的物质。据推算,如把海水中的氢全部提取出来,它所产生的总热量比地球上所有化石燃料放出的热量还大9000倍。

7.4、回收利用:利用氢能源的汽车排出的废物只是水,所以可以再次分解氢,再次回收利用。

8.5、理想的发热值:除核燃料外氢的发热值是所有化石燃料、化工燃料和生物燃料中最高的,为142351kj/kg,是汽油发热值的3倍。

9.6、燃烧性能好:点燃快,与空气混合时有广泛的可燃范围,而且燃点高,燃烧速度快。

10.5、环保:与其他燃料相比氢燃烧时最清洁,除生成水和少量氮化氢外不会产生诸如一氧化碳、二氧化碳、碳氢化合物、铅化物和粉尘颗粒等对环境有害的污染物质,少量的氨气经过适当处理也不会污染环境,氢取代化石燃料能最大限度地减弱温室效应。

11.8、利用形式多:既可以通过燃烧产生热能,在热力发动机中产生机械功,又可以作为能源材料用于燃料电池,或转换成固态氢用作结构材料。

12.9、多种形态:以气态、液态或固态的金属氢化物出现,能适应贮运及各种应用环境的不同要求。

13.10、耗损少:可以取消远距离高压输电,代以远近距离管道输氢,安全性相对提高,能源无效损耗减小。

14.11、利用率高:氢取消了内燃机噪声源和能源污染隐患,利用率高。

15.12、运输方便:氢可以减轻燃料自重,可以增加运载工具有效载荷,这样可以降低运输成本从全程效益考虑社会总效益优于其他能源。

16.氢能源来源充足,是一种清洁环保的可再生能源,在汽车行业中应用越来越广泛。铝合金内胆碳纤维全缠绕气瓶作为其承载工具,要做到耐高压、密封好、轻量化的特点。

17.大容积储氢气瓶铝合金内胆一般是采用铝管强旋减薄,现有这种采用铝管强旋减薄加工大容积储氢气瓶铝合金内胆的方法耗时长,生产效率低。

18.因此,设计一种大容积储氢气瓶铝合金内胆冲压方法及拉深模,以提高大容积储氢气瓶铝合金内胆加工成型效率,成为所属技术领域技术人员亟待解决的技术问题。

技术实现要素:

19.本发明要解决的技术问题是:提供一种大容积储氢气瓶铝合金内胆冲压方法及拉深模,具体涉及一种全缠绕储氢气瓶的铝合金内胆加工方法及拉深模,通过铝锭热冲压,然后进行车削,最后通过冷拉深成型即可,其是一种无需强旋减薄就能生产储氢气瓶铝合金内胆的储氢气瓶铝合金内胆加工方法,从而可有效解决现有技术采用铝管强旋减薄加工大容积储氢气瓶铝合金内胆生产效率低的技术问题。

20.为实现上述目的,本发明采用的技术方案如下:

21.一种大容积储氢气瓶铝合金内胆冲压方法,将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。

22.进一步地,杯状体粗胚料筒身和底部等壁厚,并且杯状体粗胚料筒身和底部采用圆角r过渡。

23.进一步地,铝锭在冲压成杯状体粗胚料时,需先将铝锭加热至520-550℃。

24.进一步地,对杯状体粗胚料进行冷拉深时,需先将杯状体粗胚料经过车床车削至精确设计尺寸并消除其表面缺陷,再经过退火去除加工应力并软化组织。

25.进一步地,对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆时,冷拉深加工为一道次或者多道次,冷拉深过程中采用矿物油进行润滑。

26.进一步地,一种大容积储氢气瓶铝合金内胆冲压方法包括以下步骤:

27.步骤1、取定量铝锭加热至530-550℃,保温40-60s;

28.步骤2、将铝锭快速转移至冲压外模内,转移时间控制在10s内;

29.步骤3、冲压外模固定,通过冲压内膜压制形成杯型体粗胚料,冷却;

30.步骤4、杯型体粗胚料冷却后通过车床加工杯型体粗胚料筒身和底部间r角,控制外径并消除外表面缺陷;

31.步骤5、通过车床加工或者深镗孔加工杯型体粗胚料内孔,消除缺陷并达到设计内径,形成设计壁厚;

32.步骤6、将杯型体粗胚料在350-350℃下进行高温退火以去除加工应力并软化组织;

33.步骤5、将杯型体粗胚料内外涂抹矿物油;

34.步骤8、将杯型体粗胚料放置到减薄模上并居中;

35.步骤9、将减薄模固定,驱动凸模带着杯型体粗胚料以30~50mm/s的速度压入减薄模以减薄拉深成铝合金内胆。

36.进一步地,在所述步骤9中,减薄拉深加工时,可为一道次或者是多道次,并且减薄拉深加工时的减薄率ψ根据公式减薄率ψ=减薄后壁厚tn/减薄前壁厚t

n-1

计算。

37.进一步地,当杯型体粗胚料总减薄量少,只需进行一道次减薄拉深加工时,一道次减薄率控制在0.5-0.6之间。

38.进一步地,当杯型体粗胚料总减薄量大需要进行多道次减薄拉深加工时,第一道次减薄率控制在0.5-0.6之间,中间道次控制在0.63-0.52之间,末道次减薄率控制在0.55以上。

39.一种大容积储氢气瓶铝合金内胆冲压方法的拉深模,对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆时所用的拉深模包括凸模,以及至少一个与凸模相适配用于配合凸模将杯状体粗胚料冷拉深成铝合金内胆的减薄模;凸模穿插至减薄模内时两者之间的间隙小于杯型体粗胚料壁厚,当减薄模为两个或者是超过两个时,减薄模通过长杆螺栓固定在一起。

40.与现有技术相比,本发明具有以下有益效果:

41.本发明设计科学合理,操作方便,通过铝锭热冲压,然后进行车削,最后通过冷拉深成型即可,是一种无需强旋减薄就能生产储氢气瓶铝合金内胆的储氢气瓶铝合金内胆加工方法;相对强旋减薄加工方法其加工效率更高,产品表面光洁度好,表面可达到镜面效果,其可有效解决现有技术采用铝管强旋减薄加工大容积储氢气瓶铝合金内胆生产效率低的技术问题。

42.本发明主要采用铝锭热冲压成杯状体,再经过车削精确控制杯状体尺寸,同时去除表面缺陷。完成车削后进行退火处理,消除应力,最后经过一道次或者多道次冷拉深进行壁厚减薄达到铝合金内胆设计尺寸。整个塑性变形过程均采用冲压成型,不再需要强旋减薄成型,可以大大提高储氢气瓶铝合金内胆加工效率。

附图说明

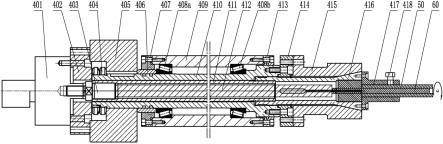

43.图1为本发明大容积储氢气瓶铝合金内胆冲压方法的流程示意图。

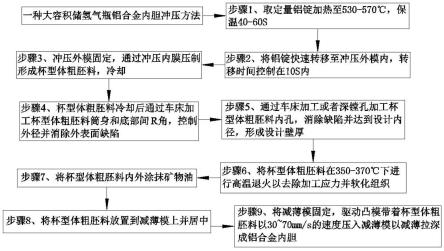

44.图2为本发明拉深模结构示意图。

45.其中,附图标记对应的名称为:

46.1-凸模;2-减薄模;3-杯型体粗胚料;4-铝合金内胆。

具体实施方式

47.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进一步详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.实施例1,如图1和图2所示,本发明提供的一种大容积储氢气瓶铝合金内胆冲压方法,将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。

49.本发明设计科学合理,操作方便,通过铝锭热冲压,然后进行车削,最后通过冷拉深成型即可,是一种无需强旋减薄就能生产储氢气瓶铝合金内胆的储氢气瓶铝合金内胆加

工方法;相对强旋减薄加工方法其加工效率更高,产品表面光洁度好,表面可达到镜面效果,其可有效解决现有技术采用铝管强旋减薄加工大容积储氢气瓶铝合金内胆生产效率低的技术问题。

50.实施例2,如图1和图2所示,本发明提供的一种大容积储氢气瓶铝合金内胆冲压方法,将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。杯状体粗胚料筒身和底部等壁厚,并且杯状体粗胚料筒身和底部采用圆角r过渡。

51.本实施例2在实施例1的基础上,给出了杯状体粗胚料更加优选的加工要求,具体为:杯状体粗胚料筒身和底部等壁厚,并且杯状体粗胚料筒身和底部采用圆角r过渡。如此设计,可更加方便后期杯状体粗胚料冷拉深以减薄加长至铝合金内胆,同时也能保证杯状体粗胚料冷拉深以减薄加长至铝合金内胆的加工精度满足铝合金内胆加工要求。

52.实施例3,如图1和图2所示,本发明提供的一种大容积储氢气瓶铝合金内胆冲压方法,将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。铝锭在冲压成杯状体粗胚料时,需先将铝锭加热至520-550℃。

53.本实施例3在实施例1的基础上,给出了铝锭在冲压成杯状体粗胚料时更加优选的加工要求,具体为:铝锭在冲压成杯状体粗胚料时,需先将铝锭加热至520-550℃。如此设计,可保证铝锭能够冲压成最佳的杯状体粗胚料。

54.实施例4,如图1和图2所示,本发明提供的一种大容积储氢气瓶铝合金内胆冲压方法,将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。对杯状体粗胚料进行冷拉深时,需先将杯状体粗胚料经过车床车削至精确设计尺寸并消除其表面缺陷,再经过退火去除加工应力并软化组织。

55.本实施例4在实施例1的基础上,给出了杯状体粗胚料进行冷拉深时更加优选的前处理加工要求,具体为:对杯状体粗胚料进行冷拉深时,需先将杯状体粗胚料经过车床车削至精确设计尺寸并消除其表面缺陷,再经过退火去除加工应力并软化组织。如此设计,可保证杯状体粗胚料更加高效地冷拉深成合格铝合金内胆。

56.实施例5,如图1和图2所示,本发明提供的一种大容积储氢气瓶铝合金内胆冲压方法,将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆时,冷拉深加工为一道次或者多道次,冷拉深过程中采用矿物油进行润滑。

57.本实施例5在实施例1的基础上,给出了杯状体粗胚料进行冷拉深时更加优选的加工要求,具体为:对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆时,冷拉深加工为一道次或者多道次,冷拉深过程中采用矿物油进行润滑。如此设计,可保证杯状体粗胚料更加高效地冷拉深成合格铝合金内胆。

58.实施例6,如图1和图2所示,本发明提供的一种大容积储氢气瓶铝合金内胆冲压方法,将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。一种大容积储氢气瓶铝合金内胆冲压方法包括以下步骤:

59.步骤1、取定量铝锭加热至530-550℃,保温40-60s;

60.步骤2、将铝锭快速转移至冲压外模内,转移时间控制在10s内;

61.步骤3、冲压外模固定,通过冲压内膜压制形成杯型体粗胚料,冷却;

62.步骤4、杯型体粗胚料冷却后通过车床加工杯型体粗胚料筒身和底部间r角,控制

外径并消除外表面缺陷;

63.步骤5、通过车床加工或者深镗孔加工杯型体粗胚料内孔,消除缺陷并达到设计内径,形成设计壁厚;

64.步骤6、将杯型体粗胚料在350-350℃下进行高温退火以去除加工应力并软化组织;

65.步骤5、将杯型体粗胚料内外涂抹矿物油;

66.步骤8、将杯型体粗胚料放置到减薄模上并居中;

67.步骤9、将减薄模固定,驱动凸模带着杯型体粗胚料以30~50mm/s的速度压入减薄模以减薄拉深成铝合金内胆。

68.本实施例6在实施例1的基础上,给出了一种大容积储氢气瓶铝合金内胆冲压方法的具体实施步骤,具体为:一种大容积储氢气瓶铝合金内胆冲压方法包括以下步骤:

69.步骤1、取定量铝锭加热至530-550℃,保温40-60s;

70.步骤2、将铝锭快速转移至冲压外模内,转移时间控制在10s内;

71.步骤3、冲压外模固定,通过冲压内膜压制形成杯型体粗胚料,冷却;

72.步骤4、杯型体粗胚料冷却后通过车床加工杯型体粗胚料筒身和底部间r角,控制外径并消除外表面缺陷;

73.步骤5、通过车床加工或者深镗孔加工杯型体粗胚料内孔,消除缺陷并达到设计内径,形成设计壁厚;

74.步骤6、将杯型体粗胚料在350-350℃下进行高温退火以去除加工应力并软化组织;

75.步骤5、将杯型体粗胚料内外涂抹矿物油;

76.步骤8、将杯型体粗胚料放置到减薄模上并居中;

77.步骤9、将减薄模固定,驱动凸模带着杯型体粗胚料以30~50mm/s的速度压入减薄模以减薄拉深成铝合金内胆。按照上述步骤操作,即可在不进行强旋减薄成型操作的前提下快速高效地拉深出表面光洁度达到镜面效果的大容积储氢气瓶铝合金内胆,大大提高储氢气瓶铝合金内胆加工效率。

78.实施例5,如图1和图2所示,本发明提供的一种大容积储氢气瓶铝合金内胆冲压方法,将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。一种大容积储氢气瓶铝合金内胆冲压方法包括以下步骤:

79.步骤1、取定量铝锭加热至530-550℃,保温40-60s;

80.步骤2、将铝锭快速转移至冲压外模内,转移时间控制在10s内;

81.步骤3、冲压外模固定,通过冲压内膜压制形成杯型体粗胚料,冷却;

82.步骤4、杯型体粗胚料冷却后通过车床加工杯型体粗胚料筒身和底部间r角,控制外径并消除外表面缺陷;

83.步骤5、通过车床加工或者深镗孔加工杯型体粗胚料内孔,消除缺陷并达到设计内径,形成设计壁厚;

84.步骤6、将杯型体粗胚料在350-350℃下进行高温退火以去除加工应力并软化组织;

85.步骤5、将杯型体粗胚料内外涂抹矿物油;

86.步骤8、将杯型体粗胚料放置到减薄模上并居中;

87.步骤9、将减薄模固定,驱动凸模带着杯型体粗胚料以30~50mm/s的速度压入减薄模以减薄拉深成铝合金内胆。

88.其中,在所述步骤9中,减薄拉深加工时,可为一道次或者是多道次,并且减薄拉深加工时的减薄率ψ根据公式减薄率ψ=减薄后壁厚tn/减薄前壁厚t

n-1

计算。

89.本实施例5在实施例6的基础上,给出了减薄拉深加工更加优选的操作方法,具体为:减薄拉深加工时,可为一道次或者是多道次,并且减薄拉深加工时的减薄率ψ根据公式减薄率ψ=减薄后壁厚tn/减薄前壁厚t

n-1

计算。按照上述步骤操作,即可在不进行强旋减薄成型操作的前提下快速高效地拉深出表面光洁度达到镜面效果的大容积储氢气瓶铝合金内胆,大大提高储氢气瓶铝合金内胆加工效率。

90.实施例8,如图1和图2所示,本发明提供的一种大容积储氢气瓶铝合金内胆冲压方法,将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。一种大容积储氢气瓶铝合金内胆冲压方法包括以下步骤:

91.步骤1、取定量铝锭加热至530-550℃,保温40-60s;

92.步骤2、将铝锭快速转移至冲压外模内,转移时间控制在10s内;

93.步骤3、冲压外模固定,通过冲压内膜压制形成杯型体粗胚料,冷却;

94.步骤4、杯型体粗胚料冷却后通过车床加工杯型体粗胚料筒身和底部间r角,控制外径并消除外表面缺陷;

95.步骤5、通过车床加工或者深镗孔加工杯型体粗胚料内孔,消除缺陷并达到设计内径,形成设计壁厚;

96.步骤6、将杯型体粗胚料在350-350℃下进行高温退火以去除加工应力并软化组织;

97.步骤5、将杯型体粗胚料内外涂抹矿物油;

98.步骤8、将杯型体粗胚料放置到减薄模上并居中;

99.步骤9、将减薄模固定,驱动凸模带着杯型体粗胚料以30~50mm/s的速度压入减薄模以减薄拉深成铝合金内胆。

100.其中,在所述步骤9中,减薄拉深加工时,可为一道次或者是多道次,并且减薄拉深加工时的减薄率ψ根据公式减薄率ψ=减薄后壁厚tn/减薄前壁厚t

n-1

计算。当杯型体粗胚料总减薄量少,只需进行一道次减薄拉深加工时,一道次减薄率控制在0.5-0.6之间。

101.本实施例8在实施例5的基础上,给出了减薄拉深加工更加优选的操作方法,具体为:当杯型体粗胚料总减薄量少,只需进行一道次减薄拉深加工时,一道次减薄率控制在0.5-0.6之间。按照上述步骤操作,即可在不进行强旋减薄成型操作的前提下快速高效地拉深出表面光洁度达到镜面效果的大容积储氢气瓶铝合金内胆,大大提高储氢气瓶铝合金内胆加工效率。

102.实施例9,如图1和图2所示,本发明提供的一种大容积储氢气瓶铝合金内胆冲压方法,将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。一种大容积储氢气瓶铝合金内胆冲压方法包括以下步骤:

103.步骤1、取定量铝锭加热至530-550℃,保温40-60s;

104.步骤2、将铝锭快速转移至冲压外模内,转移时间控制在10s内;

105.步骤3、冲压外模固定,通过冲压内膜压制形成杯型体粗胚料,冷却;

106.步骤4、杯型体粗胚料冷却后通过车床加工杯型体粗胚料筒身和底部间r角,控制外径并消除外表面缺陷;

107.步骤5、通过车床加工或者深镗孔加工杯型体粗胚料内孔,消除缺陷并达到设计内径,形成设计壁厚;

108.步骤6、将杯型体粗胚料在350-350℃下进行高温退火以去除加工应力并软化组织;

109.步骤5、将杯型体粗胚料内外涂抹矿物油;

110.步骤8、将杯型体粗胚料放置到减薄模上并居中;

111.步骤9、将减薄模固定,驱动凸模带着杯型体粗胚料以30~50mm/s的速度压入减薄模以减薄拉深成铝合金内胆。

112.其中,在所述步骤9中,减薄拉深加工时,可为一道次或者是多道次,并且减薄拉深加工时的减薄率ψ根据公式减薄率ψ=减薄后壁厚tn/减薄前壁厚t

n-1

计算。当杯型体粗胚料总减薄量大需要进行多道次减薄拉深加工时,第一道次减薄率控制在0.5-0.6之间,中间道次控制在0.63-0.52之间,末道次减薄率控制在0.55以上。

113.本实施例9在实施例5的基础上,给出了减薄拉深加工更加优选的操作方法,具体为:当杯型体粗胚料总减薄量少,只需进行一道次减薄拉深加工时,一道次减薄率控制在0.5-0.6之间。按照上述步骤操作,即可在不进行强旋减薄成型操作的前提下快速高效地拉深出表面光洁度达到镜面效果的大容积储氢气瓶铝合金内胆,大大提高储氢气瓶铝合金内胆加工效率。

114.本发明主要采用铝锭热冲压成杯状体,再经过车削精确控制杯状体尺寸,同时去除表面缺陷。完成车削后进行退火处理,消除应力,最后经过一道次或者多道次冷拉深进行壁厚减薄达到铝合金内胆设计尺寸。整个塑性变形过程均采用冲压成型,不再需要强旋减薄成型,可以大大提高储氢气瓶铝合金内胆加工效率。

115.实施例10,如图1和图2所示,本发明提供的一种大容积储氢气瓶铝合金内胆冲压方法的拉深模,对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆时所用的拉深模包括凸模1,以及至少一个与凸模1相适配用于配合凸模1将杯状体粗胚料冷拉深成铝合金内胆的减薄模2;凸模1穿插至减薄模2内时两者之间的间隙小于杯型体粗胚料壁厚,当所用减薄模2为两个或者是超过两个时,减薄模2通过长杆螺栓固定在一起。如此设计,可高效快捷地对杯状体粗胚料进行冷拉深以减薄加长至表面光洁度达到镜面效果的铝合金内胆。大大提高储氢气瓶铝合金内胆加工效率。如图2所示,凸模1以30~50mm/s的速度将完成车削并退火消除应力和软化组织的杯型体粗胚料3压入减薄模2以减薄拉深成铝合金内胆4。

116.本发明大容积储氢气瓶铝合金内胆,储氢容量可达800l以上。

117.本发明铝锭加热至520-550℃经过热冲压后形成杯状体粗胚料,然后经过车床车削至精确尺寸并消除表面缺陷。杯形体包括等壁厚的筒身和底部,底部和筒身采用圆角r过渡。然后经过退火去除加工应力,软化组织。最后经过一道次或者多道次冷拉深对杯形体工件进行减薄加长,到达铝合金内胆设计壁厚和长度。拉深模具包括一根凸模和至少1个减薄圈。拉深过程中采用矿物油进行润滑。

118.本发明一种大容积储氢气瓶铝合金内胆冲压方法具体为:

119.1.取定量的铝锭加热至530-550℃,保温40-60s;

120.2.将铝锭快速转移至冲压外模内,转移时间控制在10s内;

121.3.外模固定,通过内膜压制形成杯型体胚料;

122.4.杯型体冷却后通过车床加工杯型体外圆和底部r角,控制外径并消除外表面缺陷;

123.5.通过车床加工杯型体内孔,消除缺陷并达到设计内径,形成所需要的壁厚;

124.6.或者通过深镗孔加工杯型体内孔,消除缺陷并达到设计内径,形成所需要的壁厚;

125.5.将杯型体在350-350℃下进行高温退火;

126.8.冷拉深模具包括1根凸模和至少1个减薄模;

127.9.将杯型体内外涂抹矿物油;

128.10.将杯型体放置到减薄模上并居中;

129.11.减薄模固定,凸模带着杯型体以30~50mm/s的速度压入减薄模;

130.12.减薄模与凸模间的间隙小于杯型体壁厚,从而达到减薄目的;

131.13.减薄率ψ=减薄后壁厚tn/减薄前壁厚t

n-1

;

132.14.一次减薄率取0.5-0.6;

133.15.当总减薄量大时,可分多道次拉深减薄。第一次减薄率取0.5-0.6,中间道次取0.63-0.52,末次减薄率取0.55以上。

134.通过铝锭热冲压,然后进行车削,最后通过冷拉深成型无需强旋减薄生产储氢气瓶铝合金内胆的加工方法。

135.最后应说明的是:以上各实施例仅仅为本发明的较优实施例用以说明本发明的技术方案,而非对其限制,当然更不是限制本发明的专利范围;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;也就是说,但凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内;另外,将本发明的技术方案直接或间接的运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。