技术特征:

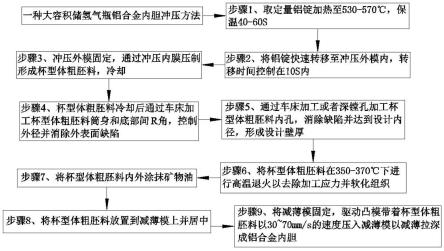

1.一种大容积储氢气瓶铝合金内胆冲压方法,其特征在于,将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。2.根据权利要求1所述的一种大容积储氢气瓶铝合金内胆冲压方法,其特征在于,杯状体粗胚料筒身和底部等壁厚,并且杯状体粗胚料筒身和底部采用圆角r过渡。3.根据权利要求1所述的一种大容积储氢气瓶铝合金内胆冲压方法,其特征在于,铝锭在冲压成杯状体粗胚料时,需先将铝锭加热至520-570℃。4.根据权利要求1所述的一种大容积储氢气瓶铝合金内胆冲压方法,其特征在于,对杯状体粗胚料进行冷拉深时,需先将杯状体粗胚料经过车床车削至精确设计尺寸并消除其表面缺陷,再经过退火去除加工应力并软化组织。5.根据权利要求1所述的一种大容积储氢气瓶铝合金内胆冲压方法,其特征在于,对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆时,冷拉深加工为一道次或者多道次,冷拉深过程中采用矿物油进行润滑。6.根据权利要求1所述的一种大容积储氢气瓶铝合金内胆冲压方法,其特征在于,包括以下步骤:步骤1、取定量铝锭加热至530-570℃,保温40-60s;步骤2、将铝锭快速转移至冲压外模内,转移时间控制在10s内;步骤3、冲压外模固定,通过冲压内膜压制形成杯型体粗胚料,冷却;步骤4、杯型体粗胚料冷却后通过车床加工杯型体粗胚料筒身和底部间r角,控制外径并消除外表面缺陷;步骤5、通过车床加工或者深镗孔加工杯型体粗胚料内孔,消除缺陷并达到设计内径,形成设计壁厚;步骤6、将杯型体粗胚料在350-370℃下进行高温退火以去除加工应力并软化组织;步骤7、将杯型体粗胚料内外涂抹矿物油;步骤8、将杯型体粗胚料放置到减薄模上并居中;步骤9、将减薄模固定,驱动凸模带着杯型体粗胚料以30~70mm/s的速度压入减薄模以减薄拉深成铝合金内胆。7.根据权利要求6所述的一种大容积储氢气瓶铝合金内胆冲压方法,其特征在于,在所述步骤9中,减薄拉深加工时,可为一道次或者是多道次,并且减薄拉深加工时的减薄率ψ根据公式减薄率ψ=减薄后壁厚t

n

/减薄前壁厚t

n-1

计算。8.根据权利要求7所述的一种大容积储氢气瓶铝合金内胆冲压方法,其特征在于,当杯型体粗胚料总减薄量少,只需进行一道次减薄拉深加工时,一道次减薄率控制在0.5-0.6之间。9.根据权利要求7所述的一种大容积储氢气瓶铝合金内胆冲压方法,其特征在于,当杯型体粗胚料总减薄量大需要进行多道次减薄拉深加工时,第一道次减薄率控制在0.5-0.6之间,中间道次控制在0.63-0.72之间,末道次减薄率控制在0.75以上。10.根据权利要求1-9任意一项所述一种大容积储氢气瓶铝合金内胆冲压方法的拉深模,其特征在于,对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆时所用的拉深模包括凸模(1),以及至少一个与凸模(1)相适配用于配合凸模(1)将杯状体粗胚料冷拉深成铝合金内胆的减薄模(2);凸模(1)穿插至减薄模(2)内时两者之间的间隙小于杯型体粗胚料

壁厚。

技术总结

本发明公开了一种大容积储氢气瓶铝合金内胆冲压方法及拉深模,解决现有技术采用铝管强旋减薄加工大容积储氢气瓶铝合金内胆生产效率低的技术问题。冲压方法为将铝锭加热冲压成杯状体粗胚料,再对杯状体粗胚料进行冷拉深以减薄加长至铝合金内胆。拉深模包括凸模和减薄模。本发明设计科学合理,通过铝锭热冲压,然后进行车削,最后通过冷拉深成型即可,是一种无需强旋减薄就能生产储氢气瓶铝合金内胆的储氢气瓶铝合金内胆加工方法;相对强旋减薄加工方法其加工效率更高,产品表面光洁度好,表面可达到镜面效果,其可有效解决现有技术采用铝管强旋减薄加工大容积储氢气瓶铝合金内胆生产效率低的技术问题。生产效率低的技术问题。生产效率低的技术问题。

技术研发人员:李世洪 冯存江 夷豪 龚清波 何秦岭 何佳超 唐勇

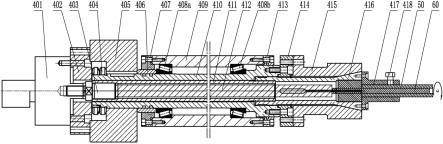

受保护的技术使用者:中材科技(成都)有限公司

技术研发日:2022.08.15

技术公布日:2022/11/25

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。