1.本发明涉及海藻酸钠凝胶技术领域,尤其涉及一种高强度海藻酸钠凝胶制备方法。

背景技术:

2.水凝胶是以水为分散介质的材料,通常具有三维空间网络结构的体系,能够吸收大量的水,其水含量可高达99%。水凝胶具有良好的柔性,能保持一定的形状,可塑性强,还具有良好的生物相容性等特点。目前在制作水凝胶的过程中,在海藻酸钠溶液中加入钙盐溶液,钙离子替换钠离子后,形成具有三维空间网络结构的水凝胶。

3.但采用上述步骤制作出的海藻酸钠凝胶强度不佳、弹性模量低,易在水中分解。

技术实现要素:

4.本发明的目的在于提供一种高强度海藻酸钠凝胶制备方法,旨在解决现有技术中的海藻酸钠凝胶强度不佳、弹性模量低,易在水中分解的技术问题。

5.为实现上述目的,本发明采用的一种高强度海藻酸钠凝胶制备方法,包括如下步骤:

6.制备海藻酸钠凝胶;

7.将所述海藻酸钠凝胶放入50~200毫摩尔每升的氯化钙溶液中,充分浸泡;

8.使用去离子水对所述海藻酸钠凝胶充分洗涤;

9.将所述海藻酸钠凝胶浸泡于100~400毫摩尔每升的金属盐溶液中,静置24~72小时;

10.使用去离子水对所述海藻酸钠凝胶充分洗涤,得到高强度海藻酸钠凝胶。

11.其中,在将所述海藻酸钠凝胶放入50~200毫摩尔每升的氯化钙溶液中,充分浸泡的步骤中:

12.浸泡时间为24~72小时。

13.其中,在将所述海藻酸钠凝胶浸泡于100~400毫摩尔每升的金属盐溶液中,静置24~72小时的步骤中:

14.所述金属盐溶液为氯化钡、氯化锶、氯化铝或氯化铁中的一种。

15.其中,在制备海藻酸钠凝胶的步骤中,制备过程为:

16.在0.5~5克海藻酸钠粉末中加入50~500克去离子水,磁力搅拌加热溶解至澄清透明,得到混合液;

17.在所述混合液中依次加入0.05~0.4克硫酸钙和0.5~2毫升乙酸,在5~50度下继续磁力搅拌充分混匀,得到混合物;

18.将所述混合物倒入模具,置于温度为0~10度的环境下,静置形成凝胶;

19.取出所述凝胶,放置自然干燥脱水,得到海藻酸钠凝胶。

20.其中,在将所述混合物倒入模具,静置形成凝胶的步骤中:

21.静置温度为0~10度,静置时间为12~36小时。

22.其中,在取出所述凝胶,放置自然干燥脱水,得到海藻酸钠凝胶的步骤中:

23.放置温度为15~30度,空气湿度为10~30%,放置时间为48~96小时。

24.本发明的一种高强度海藻酸钠凝胶制备方法:制备海藻酸钠凝胶,将所述海藻酸钠凝胶放入50~200毫摩尔每升的氯化钙溶液中,充分浸泡,使用去离子水对所述海藻酸钠凝胶充分洗涤,将所述海藻酸钠凝胶浸泡于100~400毫摩尔每升的金属盐溶液中,静置24~72小时,使用去离子水对所述海藻酸钠凝胶充分洗涤,得到高强度海藻酸钠凝胶,制出的所述高强度海藻酸钠凝胶具有强度大、弹性模量高、不易在水中分解的特点,通过采用的缓慢交联、重新水化再交联、离子交换再交联的方法,使所述海藻酸钠凝胶与金属离子充分结合,实现了增加水凝胶的强度和弹性模量,不易在水中分解。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

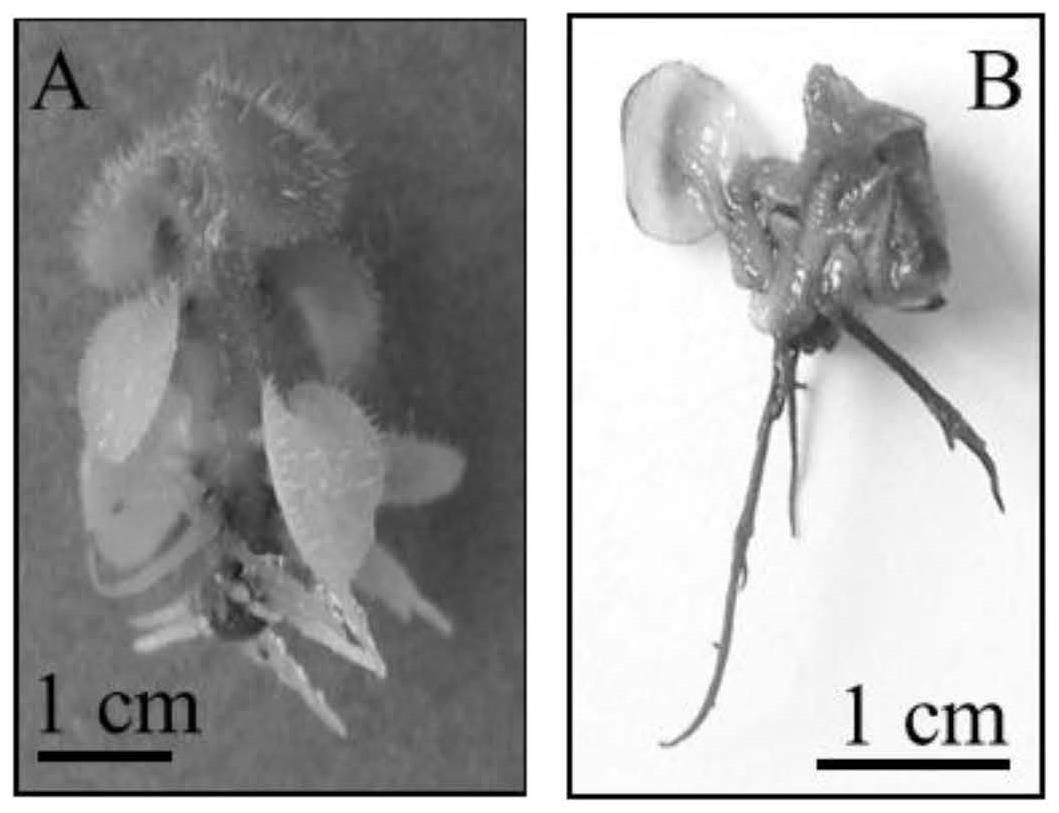

26.图1是本发明的实施例1的步骤流程图。

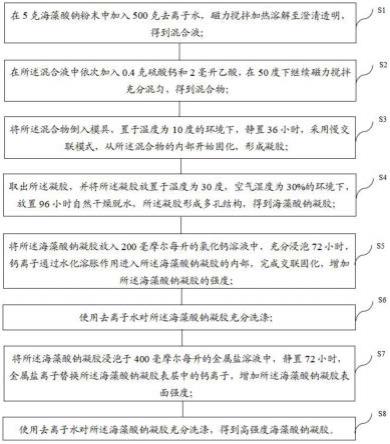

27.图2是本发明的实施例2的步骤流程图。

28.图3是本发明的实施例3的步骤流程图。

29.图4是本发明的海藻酸钠凝胶经不同金属离子交联后的弹性模量的数据图表。

30.图5是本发明的海藻酸钠凝胶经不同金属离子交联后的抗张强度的数据图表。

31.图6是本发明的海藻酸钠凝胶经不同金属离子交联后与人成纤维细胞共培养的细胞生长吸光度的数据图表。

具体实施方式

32.实施例1,请参阅图1,其中图1是实施例1的步骤流程图。本发明提供了一种高强度海藻酸钠凝胶制备方法,包括如下步骤:

33.s1:在5克海藻酸钠粉末中加入500克去离子水,磁力搅拌加热溶解至澄清透明,得到混合液;

34.s2:在所述混合液中依次加入0.4克硫酸钙和2毫升乙酸,在50度下继续磁力搅拌充分混匀,得到混合物;

35.s3:将所述混合物倒入模具,置于温度为10度的环境下,静置36小时,采用慢交联模式,从所述混合物的内部开始固化,形成凝胶;

36.s4:取出所述凝胶,并将所述凝胶放置于温度为30度,空气湿度为30%的环境下,放置96小时自然干燥脱水,所述凝胶形成多孔结构,得到海藻酸钠凝胶;

37.s5:将所述海藻酸钠凝胶放入200毫摩尔每升的氯化钙溶液中,充分浸泡72小时,钙离子通过水化溶胀作用进入所述海藻酸钠凝胶的内部,完成交联固化,增加所述海藻酸钠凝胶的强度;

38.s6:使用去离子水对所述海藻酸钠凝胶充分洗涤;

39.s7:将所述海藻酸钠凝胶浸泡于400毫摩尔每升的金属盐溶液中,静置72小时,金属盐离子替换所述海藻酸钠凝胶表层中的钙离子,增加所述海藻酸钠凝胶表面强度;

40.s8:使用去离子水对所述海藻酸钠凝胶充分洗涤,得到高强度海藻酸钠凝胶。

41.在本实施方式中,首先在5克海藻酸钠粉末中加入500克去离子水,磁力搅拌加热溶解至澄清透明,得到混合液,然后在所述混合液中依次加入0.4克硫酸钙和2毫升乙酸,在50度下继续磁力搅拌充分混匀,得到混合物,往将所述混合物倒入模具,置于温度为10度的环境下,静置36小时,采用慢交联模式,从所述混合物的内部开始固化,形成凝胶,再取出所述凝胶,并将所述凝胶放置于温度为30度,空气湿度为30%的环境下,放置96小时自然干燥脱水,所述凝胶形成多孔结构,得到海藻酸钠凝胶,将所述海藻酸钠凝胶放入200毫摩尔每升的氯化钙溶液中,充分浸泡72小时,钙离子通过水化溶胀作用进入所述海藻酸钠凝胶的内部,完成交联固化,增加所述海藻酸钠凝胶的强度,然后使用去离子水对所述海藻酸钠凝胶充分洗涤,再将所述海藻酸钠凝胶浸泡于400毫摩尔每升的金属盐溶液中,静置72小时,金属盐离子替换所述海藻酸钠凝胶表层中的钙离子,增加所述海藻酸钠凝胶表面强度,最后使用去离子水对所述海藻酸钠凝胶充分洗涤,得到高强度海藻酸钠凝胶,制出的所述高强度海藻酸钠凝胶具有强度大、弹性模量高、不易在水中分解的特点,通过采用的缓慢交联、重新水化再交联、离子交换再交联的方法,使所述海藻酸钠凝胶与金属离子充分结合,实现了增加水凝胶的强度和弹性模量,不易在水中分解。

42.实施例2,请参阅图2,其中图2是实施例2的步骤流程图。本发明提供了一种高强度海藻酸钠凝胶制备方法,包括如下步骤:

43.s1:在3克海藻酸钠粉末中加入300克去离子水,磁力搅拌加热溶解至澄清透明,得到混合液;

44.s2:在所述混合液中依次加入0.25克硫酸钙和1.8毫升乙酸,在30度下继续磁力搅拌充分混匀,得到混合物;

45.s3:将所述混合物倒入模具,置于温度为5度的环境下,静置24小时,采用慢交联模式,从所述混合物的内部开始固化,形成凝胶;

46.s4:取出所述凝胶,并将所述凝胶放置于温度为23.5度,空气湿度为20%的环境下,放置72小时自然干燥脱水,所述凝胶形成多孔结构,得到海藻酸钠凝胶;

47.s5:将所述海藻酸钠凝胶放入150毫摩尔每升的氯化钙溶液中,充分浸泡48小时,钙离子通过水化溶胀作用进入所述海藻酸钠凝胶的内部,完成交联固化,增加所述海藻酸钠凝胶的强度;

48.s6:使用去离子水对所述海藻酸钠凝胶充分洗涤;

49.s7:将所述海藻酸钠凝胶浸泡于250毫摩尔每升的金属盐溶液中,静置48小时,金属盐离子替换所述海藻酸钠凝胶表层中的钙离子,增加所述海藻酸钠凝胶表面强度;

50.s8:使用去离子水对所述海藻酸钠凝胶充分洗涤,得到高强度海藻酸钠凝胶。

51.在本实施方式中,首先在3克海藻酸钠粉末中加入300克去离子水,磁力搅拌加热溶解至澄清透明,得到混合液,然后在所述混合液中依次加入0.25克硫酸钙和1.8毫升乙酸,在30度下继续磁力搅拌充分混匀,得到混合物,往将所述混合物倒入模具,置于温度为5度的环境下,静置24小时,采用慢交联模式,从所述混合物的内部开始固化,形成凝胶,再取出所述凝胶,并将所述凝胶放置于温度为23.5度,空气湿度为20%的环境下,放置72小时自

然干燥脱水,所述凝胶形成多孔结构,得到海藻酸钠凝胶,将所述海藻酸钠凝胶放入150毫摩尔每升的氯化钙溶液中,充分浸泡48小时,钙离子通过水化溶胀作用进入所述海藻酸钠凝胶的内部,完成交联固化,增加所述海藻酸钠凝胶的强度,然后使用去离子水对所述海藻酸钠凝胶充分洗涤,再将所述海藻酸钠凝胶浸泡于250毫摩尔每升的金属盐溶液中,静置48小时,金属盐离子替换所述海藻酸钠凝胶表层中的钙离子,增加所述海藻酸钠凝胶表面强度,最后使用去离子水对所述海藻酸钠凝胶充分洗涤,得到高强度海藻酸钠凝胶,制出的所述高强度海藻酸钠凝胶具有强度大、弹性模量高、不易在水中分解的特点,通过采用的缓慢交联、重新水化再交联、离子交换再交联的方法,使所述海藻酸钠凝胶与金属离子充分结合,实现了增加水凝胶的强度和弹性模量,不易在水中分解。

52.实施例3,请参阅图3,其中图3是实施例3的步骤流程图。本发明提供了一种高强度海藻酸钠凝胶制备方法,包括如下步骤:

53.s1:在0.5克海藻酸钠粉末中加入50克去离子水,磁力搅拌加热溶解至澄清透明,得到混合液;

54.s2:在所述混合液中依次加入0.05克硫酸钙和0.5毫升乙酸,在5度下继续磁力搅拌充分混匀,得到混合物;

55.s3:将所述混合物倒入模具,置于温度为0度的环境下,静置12小时,采用慢交联模式,从所述混合物的内部开始固化,形成凝胶;

56.s4:取出所述凝胶,并将所述凝胶放置于温度为15度,空气湿度为10%的环境下,放置48小时自然干燥脱水,所述凝胶形成多孔结构,得到海藻酸钠凝胶;

57.s5:将所述海藻酸钠凝胶放入50毫摩尔每升的氯化钙溶液中,充分浸泡24~72小时,钙离子通过水化溶胀作用进入所述海藻酸钠凝胶的内部,完成交联固化,增加所述海藻酸钠凝胶的强度;

58.s6:使用去离子水对所述海藻酸钠凝胶充分洗涤;

59.s7:将所述海藻酸钠凝胶浸泡于100毫摩尔每升的金属盐溶液中,静置24小时,金属盐离子替换所述海藻酸钠凝胶表层中的钙离子,增加所述海藻酸钠凝胶表面强度;

60.s8:使用去离子水对所述海藻酸钠凝胶充分洗涤,得到高强度海藻酸钠凝胶。

61.在本实施方式中,首先在0.5克海藻酸钠粉末中加入50克去离子水,磁力搅拌加热溶解至澄清透明,得到混合液,然后在所述混合液中依次加入0.05克硫酸钙和0.5毫升乙酸,在5度下继续磁力搅拌充分混匀,得到混合物,往将所述混合物倒入模具,置于温度为0度的环境下,静置12小时,采用慢交联模式,从所述混合物的内部开始固化,形成凝胶,再取出所述凝胶,并将所述凝胶放置于温度为15度,空气湿度为10%的环境下,放置48小时自然干燥脱水,所述凝胶形成多孔结构,得到海藻酸钠凝胶,将所述海藻酸钠凝胶放入50毫摩尔每升的氯化钙溶液中,充分浸泡24小时,钙离子通过水化溶胀作用进入所述海藻酸钠凝胶的内部,完成交联固化,增加所述海藻酸钠凝胶的强度,然后使用去离子水对所述海藻酸钠凝胶充分洗涤,再将所述海藻酸钠凝胶浸泡于100毫摩尔每升的金属盐溶液中,静置24小时,金属盐离子替换所述海藻酸钠凝胶表层中的钙离子,增加所述海藻酸钠凝胶表面强度,最后使用去离子水对所述海藻酸钠凝胶充分洗涤,得到高强度海藻酸钠凝胶,制出的所述高强度海藻酸钠凝胶具有强度大、弹性模量高、不易在水中分解的特点,通过采用的缓慢交联、重新水化再交联、离子交换再交联的方法,使所述海藻酸钠凝胶与金属离子充分结合,

实现了增加水凝胶的强度和弹性模量,不易在水中分解。

62.请参阅图4~图6,其中图4是海藻酸钠凝胶经不同金属离子交联后的弹性模量的数据图表,图5是海藻酸钠凝胶经不同金属离子交联后的抗张强度的数据图表,图6是海藻酸钠凝胶经不同金属离子交联后与人成纤维细胞共培养后细胞生长的吸光度的数据图表。所述金属盐溶液为氯化钡、氯化锶、氯化铝或氯化铁中的一种。

63.在本实施方式中,将所述海藻酸钠凝胶浸泡于氯化钡盐溶液、氯化锶溶液、氯化溶液铝或氯化铁溶液中时,因为这几种金属离子与凝胶结合能力各有不同,其中铁离子》铝离子》锶离子》钡离子,通过离子交换作用,金属盐离子会替换水凝胶表层中的钙离子,因此根据弹性模量、抗张强度不同的需求,可采用不同的金属盐溶液浸泡,最终的凝胶强度各不相同。

64.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。