1.本发明涉及废旧橡胶回收再利用技术领域,特别是涉及一种废旧硫化胶的回收和再利用方法。

背景技术:

2.氟橡胶是一类主链或侧链的碳原子上连接有氟原子的高分子弹性体,其具有优异的耐热性、耐油性、耐化学品及耐候性等,广泛应用于国防、军工、石油化工及汽车等领域(化工新型材料,2007(10):31-32.)。然而相较于通用橡胶,如天然橡胶等,氟橡胶价格高昂,因此开展废旧氟橡胶循环利用具有重要意义。

3.目前关于氟橡胶的研究多集中于氟橡胶生胶(cn101717464a,cn112279944a,cn106117395a),氟橡胶的废旧硫化胶回收再利用少有关注。并且如何实现高值化利用氟橡胶的废旧硫化胶并将其作为新橡胶材料应用尚未有报道。

技术实现要素:

4.为了弥补上述现有技术的空白,本发明提供了一种废旧硫化胶的回收和再利用方法,通过氧化降解氟橡胶硫化胶,获得液体氟橡胶与填料。液体氟橡胶及填料作为新材料应用于橡胶之中,实现氟橡胶废旧硫化胶高值化应用。

5.本发明的一种废旧硫化胶的回收方法,包括以下步骤:

6.将废旧硫化胶粉碎,得到废旧硫化胶粉;

7.将废旧硫化胶粉、氧化剂、相转移剂和碱,在有机溶剂中混合,于10℃-60℃搅拌反应1

–

48h,静置分层,固液分离,得到固体产物和液体产物。

8.所述的废旧硫化胶优选为氟橡胶的废旧硫化胶。

9.所述的废旧硫化胶粉的粒径为5目-200目,优选为10目-200目。

10.进一步的,废旧硫化胶的回收方法中,按质量比,废旧硫化胶粉:氧化剂:相转移剂:碱=100:(15-60):(0-8):(5-20)。

11.所述的静置优选为0.1

–

5h。

12.所述的氧化剂可和水混合配置成相应氧化剂溶液,碱可和水混合配置成相应碱溶液。

13.进一步的,搅拌反应时间优选为3-24h,反应温度优选为室温。

14.所述的固体产物为未降解氟橡胶的废旧硫化胶及氟橡胶废旧硫化胶所含填料。所述的氟橡胶废旧硫化胶所含填料为炭黑、白炭黑、硫酸钡、氟化钙、硅藻土、滑石粉、硅酸钙、硅酸镁、石墨或陶土中的一种或几种。

15.所述的液体产物包含有机溶剂、液体氟橡胶与氟橡胶废旧硫化胶所含填料。液体产物可根据需求制备不同功能液体氟橡胶。

16.本发明所述的废旧硫化胶的回收方法中,采用的氧化剂为过氧化物,优选为过氧化氢、过硫酸盐、过乙酸、有机过氧化物中的一种或几种,更优选为过氧化氢。

17.本发明所述的废旧硫化胶的回收方法中,所采用的相转移剂为四价铵盐或四价磷盐,优选为四丁基氯化铵、四丁基溴化铵、四丁基硫酸氢铵、三辛基甲基氯化铵、十二烷基三甲基溴化铵、十六烷基二甲基乙基氯化铵、十八烷基三甲基溴化铵、苄基三乙基氯化铵、十六烷基吡啶氯化物、十六烷基吡啶硫酸盐、四乙基乙酸铵、四苯基氯化磷、四羟甲基氯化磷、四辛基氯化磷、苄基三苯基氯化磷、苄基三苯基溴化磷、苄基三辛基氯化磷、三辛基甲基溴化磷、三辛基乙基乙酸磷中的一种或几种,更优选为苄基三乙基氯化铵。

18.本发明所述的废旧硫化胶的回收方法中,采用的碱为有机胺类化合物、碱金属氧化物、碱金属氢氧化物、碱土金属氧化物、碱土金属氢氧化物、碳酸盐中一种或几种,优选为三级胺、氢氧化钠、氢氧化钾中的一种或几种,更优选为氢氧化钠或氢氧化钾。

19.本发明所述的废旧硫化胶的回收方法中,采用的有机溶剂为四氢呋喃、丙酮、乙酸乙酯、甲苯、己烷或二氯甲烷一种或几种,优选四氢呋喃、丙酮、二氯甲烷、己烷或乙酸乙酯中的一种或几种。

20.本发明的一种废旧硫化胶的再利用方法,为以下再利用方式中的一种:

21.(1)将所获得的固体产物烘干作为新固体填料使用;

22.(2)液体产物的再利用,包括,将液体产物制备成液体氟橡胶或液体氟橡胶与填充物共混物;

23.(a)将所获得的液体产物进行稀酸溶液与去离子水洗提,得到液体氟橡胶。

24.(b)将所获得的液体产物与填充物混合,并通过去除有机溶剂,制得液体氟橡胶与填充物共混物;所述的填充物选自金属氧化物、金属氢氧化物、醋酸锌、炭黑、白炭黑、硫酸钡、氟化钙、硅藻土、滑石粉、硅酸钙、硅酸镁、石墨或陶土中的一种或两种及以上填料混合。

25.将上述新固体填料、液体氟橡胶或液体氟橡胶与填充物共混物中的一种或几种,添加到固体氟橡胶生胶中,部分取代固体氟橡胶生胶,作为高性能氟橡胶复合材料的原料。

26.所述的高性能氟橡胶复合材料的制备方法,包括以下步骤:

27.选用以下几种成分:

28.(1)本发明所获得的液体氟橡胶或液体氟橡胶与填充物共混物中的一种;

29.(2)本发明所获得的新固体填料或现有常规填料中的一种;

30.(3)固体氟橡胶生胶;

31.(4)吸酸剂;

32.(5)硫化助剂;

33.将成分(1)-(5)在混炼装置中混炼,制备氟橡胶复合材料,共混温度介于30℃

–

150℃,优选30℃-80℃。

34.进一步的,混炼装置优选为密炼机、开炼机或挤出机中的一种。

35.本发明所述氟橡胶复合材料包含固体氟橡胶生胶100份,液体氟橡胶或液体氟橡胶与填充物共混物5-100份,新固体填料或现有常规填料1-60份,吸酸剂3-10份,硫化助剂0.2-5份。

36.本发明所述固体氟橡胶生胶为未交联含氟聚合物,其具有可加工性。固体氟橡胶生胶是由偏氟乙烯、四氟乙烯、五氟丙烯、六氟丙烯、一氯三氟乙烯、全氟甲基乙烯基醚、全氟乙基乙烯基醚、全氟丙基乙烯基醚作为其中的一种单体均聚,或与其他单体共聚而成。

37.本发明所述的液体氟橡胶或液体氟橡胶与填充物共混物数均分子量在1,000

–

10,

000g/mol之间,且具有羧基官能团。

38.本发明所述的现有常规填料为炭黑、白炭黑、硫酸钡、硅藻土、滑石粉、氟化钙、云母粉、硅酸钙、硅酸镁、石墨或陶土中的一种或几种,优选为炭黑、白炭黑、硫酸钡中的一种。

39.本发明所述的吸酸剂为氧化镁、氧化锌、氧化钙、氢氧化镁、氢氧化钙、氢氧化锌中的至少一种。

40.本发明所述的硫化助剂为双酚af和/或苄基三苯基氯化磷(bpp)。

41.与现有技术相比,本发明的有益效果是:

42.从氟橡胶的废旧硫化胶中提取液体氟橡胶与填料,利用液体氟橡胶部分取代固体氟橡胶生胶,同时填料重复利用,可用来制备低成本高性能氟橡胶复合材料。此外,所涉及制备方法工艺简单,反应迅速,成本低。

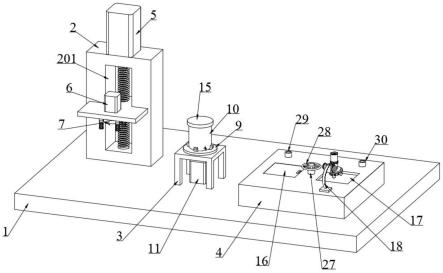

附图说明

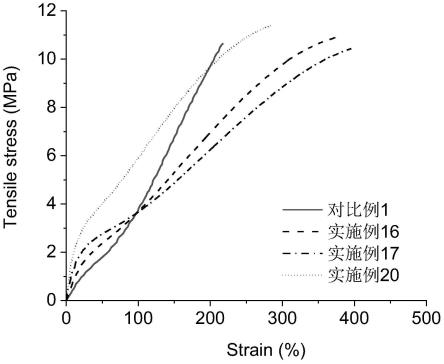

43.图1为本发明的实施例的应力应变曲线。

具体实施方式

44.下面结合具体实施案例对本发明进一步说明,但所描述的实施例仅是为了帮助对本发明的理解,并不构成限制。

45.以下实施例中,采用的废旧硫化胶粉为氟橡胶的废旧硫化胶粉,其含有偏氟乙烯结构单元,其粒径为5目-200目。

46.实施例1

47.100g氟橡胶废旧硫化胶粉与1g苄基三乙基氯化铵(tebac)添加于700ml四氢呋喃(thf)中搅拌,得到相应的thf溶液。10g氢氧化钾溶解于15ml水中制备氢氧化钾溶液。称取100ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的thf溶液中,常温搅拌3h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,紧随着添加过量去离子水于溶液中搅拌与静置一段时间,收集下层产物并将其干燥至恒重,得到50.2g粘稠液体,即为液体氟橡胶s1。

48.实施例2

49.100g氟橡胶废旧硫化胶粉与4g tebac添加于700ml thf中搅拌,得到相应的thf溶液。12.4g氢氧化钠溶解于15ml水中制备氢氧化钠溶液。称取100ml质量分数为30%的过硫酸钠溶液,将上述过硫酸钠溶液与氢氧化钠溶液添加至上述相应的thf溶液中,常温搅拌24h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,紧随着添加过量去离子水于溶液中搅拌与静置一段时间,收集下层产物并将其干燥至恒重,得到粘稠液体,即为液体氟橡胶s2。

50.实施例3

51.100g氟橡胶废旧硫化胶粉与8g tebac添加于700ml thf中搅拌,得到相应的thf溶液。25g氢氧化钾溶解于30ml水中制备氢氧化钾溶液。称取168ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应thf溶液中,常温搅拌24h,然

后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,紧随着添加过量去离子水于溶液中搅拌与静置一段时间,收集下层产物并将其干燥至恒重,得到65g粘稠液体,即为液体氟橡胶s3。

52.实施例4

53.100g氟橡胶废旧硫化胶粉与8g tebac添加于700ml thf中搅拌,得到相应的thf溶液,紧接着在上述溶液中加入10g三乙胺。与100ml质量分数为30%的过氧化氢溶液,常温搅拌24h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,紧随着添加过量去离子水于溶液中搅拌与静置一段时间,收集下层产物并将其干燥至恒重,得到粘稠液体,即为液体氟橡胶s4。

54.实施例5

55.100g氟橡胶废旧硫化胶粉与4g十六烷基三甲基溴化铵添加于700ml thf中搅拌,得到相应的thf溶液。12.4g氢氧化钾溶解于15ml水中制备氢氧化钾溶液。称量100ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的thf溶液中,常温搅拌6h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,紧随着添加过量去离子水于溶液中搅拌与静置一段时间,收集下层产物并将其干燥至恒重,得到粘稠液体,即为液体氟橡胶s5。

56.实施例6

57.100g氟橡胶废旧硫化胶粉添加于700ml四氢呋喃(thf)中搅拌,得到相应的thf溶液。10g氢氧化钾溶解于15ml水中制备氢氧化钾溶液。称量100ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的thf溶液中,常温搅拌6h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,紧随着添加过量去离子水于溶液中搅拌与静置一段时间,收集下层产物并将其干燥至恒重,得到50g粘稠液体,即为液体氟橡胶s6。

58.实施例7

59.100g氟橡胶废旧硫化胶粉与1g苄基三辛基氯化磷添加于700ml四氢呋喃(thf)中搅拌,得到相应的thf溶液。10g氢氧化钾溶解于15ml水中制备氢氧化钾溶液。称量168ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的thf溶液中,常温搅拌24h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,紧随着添加过量去离子水于溶液中搅拌与静置一段时间,收集下层产物并将其干燥至恒重,得到粘稠液体,即为液体氟橡胶s7。

60.实施例8

61.100g氟橡胶废旧硫化胶粉与0.5g tebac添加于700ml四氢呋喃(thf)中搅拌,得到相应的thf溶液。6g氢氧化钾溶解于8ml水中制备氢氧化钾溶液。称量168ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的thf溶液中,常温

搅拌24h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,紧随着添加过量去离子水于溶液中搅拌与静置一段时间,收集下层产物并将其干燥至恒重,得到55g粘稠液体,即为液体氟橡胶s8。

62.实施例9

63.100g氟橡胶废旧硫化胶粉与1g tebac添加于700ml四氢呋喃(thf)中搅拌,得到相应的thf溶液。10g氢氧化钾溶解于15ml水中制备氢氧化钾溶液。称量168ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的thf溶液中,常温搅拌24h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,紧随着添加过量去离子水于溶液中搅拌与静置一段时间,收集下层产物并将其干燥至恒重,得到70g粘稠液体,即为液体氟橡胶s9。

64.实施例10

65.100g氟橡胶废旧硫化胶粉与1g tebac添加于700ml四氢呋喃(thf)中搅拌,得到相应的thf溶液。10g氢氧化钾溶解于15ml水中制备氢氧化钾溶液。称量50ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的thf溶液中,常温搅拌24h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,紧随着添加过量去离子水于溶液中搅拌与静置一段时间,收集下层产物并将其干燥至恒重,得到粘稠液体,即为液体氟橡胶s10。

66.实施例11

67.100g氟橡胶废旧硫化胶粉与1g苄基三乙基氯化铵(tebac)添加于700ml四氢呋喃(thf)中搅拌,得到相应的thf溶液。10g氢氧化钾溶解于15ml水中制备氢氧化钾溶液。称量100ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的thf溶液中,常温搅拌3h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,随后添加2g氧化镁并旋蒸液体去掉有机溶剂,紧接着倒掉剩余水相并收集产物干燥至恒重,得到52g粘稠液体,即为液体氟橡胶s11。

68.实施例12

69.100g氟橡胶废旧硫化胶粉与1g苄基三乙基氯化铵(tebac)添加于700ml四氢呋喃(thf)中搅拌,得到相应的thf溶液。10g氢氧化钾溶解于15ml水中制备氢氧化钾溶液。称量100ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的thf溶液中,常温搅拌3h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,随后添加4g氧化镁并旋蒸液体去掉有机溶剂,紧接着倒掉剩余水相并收集产物干燥至恒重,得到54g粘稠液体,即为液体氟橡胶与填充物共混物s12。

70.实施例13

71.100g氟橡胶废旧硫化胶粉与1g tebac添加于700mlthf中搅拌,得到相应的thf溶液。10g氢氧化钾溶解于15ml水中制备氢氧化钾溶液。称量100ml质量分数为30%的过氧化

氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的thf溶液中,常温搅拌3h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,随后添加4g氧化镁与4g炭黑n990并旋蒸液体去掉有机溶剂,紧接着倒掉剩余水相并收集产物干燥至恒重,得到56g粘稠液体,即为液体氟橡胶与填充物共混物s13。

72.实施例14

73.100g氟橡胶废旧硫化胶粉与1g苄基三乙基溴化铵添加于700ml丙酮中搅拌,得到相应的丙酮溶液。10g氢氧化钾溶解于15ml水中制备氢氧化钾溶液。称量100ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的丙酮溶液中,常温搅拌3h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,随后添加4g氧化镁与4g炭黑n990并旋蒸液体去掉有机溶剂,紧接着倒掉剩余水相并收集产物干燥至恒重,得到粘稠液体,即为液体氟橡胶与填充物共混物s14。

74.实施例15

75.100g氟橡胶废旧硫化胶粉与1g苄基三乙基氯化铵(tebac)添加于700ml四氢呋喃(thf)中搅拌,得到相应的thf溶液。10g氢氧化钾溶解于15ml水中制备氢氧化钾溶液。称量100ml质量分数为30%的过氧化氢溶液,将上述过氧化氢溶液与氢氧化钾溶液添加至上述相应的thf溶液中,常温搅拌3h,然后静置1h实现固液分离。首先,收集下层固体,并在烘箱中烘干作为新填料使用。其次,将上层液体和用质量分数为10wt%稀盐酸溶液洗涤至ph值在2-5之间,随后添加4g醋酸锌并旋蒸液体去掉有机溶剂,紧接着倒掉剩余水相并收集产物干燥至恒重,得到粘稠液体,即为液体氟橡胶与填充物共混物s15。

76.实施例16

77.称取100g氟橡胶2601、3g氧化镁、6g氢氧化钙、2g双酚af、0.5g bpp、20g炭黑n990以及25g液体氟橡胶与填充物共混物s12(实施例12所得)在开炼机上混合,薄通50次出片,混炼温度为50℃。胶料在170℃下硫化30min,并在250℃空气烘箱中硫化7h,得橡胶复合材料,记为硫化胶c-16。

78.实施例17

79.称取100g氟橡胶2601、3g氧化镁、6g氢氧化钙、2g双酚af、0.5g bpp、20g炭黑n990以及25g液体氟橡胶与填充物共混物s13(实施例13所得)在开炼机上混合,薄通50次出片,混炼温度为50℃。胶料在170℃下硫化30min,并在250℃空气烘箱中硫化7h,得橡胶复合材料,记为硫化胶c-17。

80.实施例18

81.称取100g氟橡胶2601、3g氧化镁、6g氢氧化钙、2g双酚af、0.5g bpp、20g炭黑n990以及100g液体氟橡胶与填充物共混物s12(实施例12所得)在开炼机上混合,薄通50次出片,混炼温度为50℃。胶料在170℃下硫化30min,并在250℃空气烘箱中硫化7h,得橡胶复合材料,记为硫化胶c-18。

82.实施例19

83.称取100g氟橡胶2601、3g氧化镁、6g氢氧化钙、2g双酚af、0.5g bpp、20g炭黑n990以及100g液体氟橡胶与填充物共混物s13(实施例13所得)在密炼机上混合,薄通50次出片,

混炼温度为50℃。胶料在170℃下硫化30min,并在250℃空气烘箱中硫化7h,得橡胶复合材料,记为硫化胶c-19。

84.实施例20

85.称取100g氟橡胶2601、3g氧化镁、6g氢氧化钙、2g双酚af、0.5g bpp、20g炭黑n990、15g液体氟橡胶s1与25g所提取的固体(实施例1所得)在开炼机上混合,薄通50次出片,混炼温度为50℃。胶料在170℃下硫化30min,并在250℃空气烘箱中硫化7h,得橡胶复合材料,记为硫化胶c-20。

86.实施例21

87.称取100g氟橡胶2601、3g氧化镁、6g氢氧化钙、2g双酚af、0.5g bpp、40g硫酸钡、1g棕榈蜡、15g液体氟橡胶s1与25g所提取的固体(实施例1所得)在开炼机上混合,薄通50次出片,混炼温度为50℃。胶料在170℃下硫化30min,并在250℃空气烘箱中硫化7h,得橡胶复合材料,记为硫化胶c-21。

88.对比例1

89.称取100g氟橡胶2601、3g氧化镁、6g氢氧化钙、2g双酚af、0.5g bpp与20g炭黑n990在开炼机上混合,薄通50次出片,混炼温度为50℃。胶料在170℃下硫化30min,并在250℃空气烘箱中硫化7h,得硫化胶c-ref。

90.由表1结果可知,以对比例1作为参照,含有液体橡胶的硫化胶(实施例16、实施例17与实施例20)拉伸强度与硫化胶(对比例1)无明显区别,断裂伸长率提升明显(见图1)。

91.表1.硫化胶物理机械性能

92.

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。