1.本发明涉及水泥道面板错台以及不均匀沉降病害修复技术领域,特别涉及一种水泥道面板错台以及不均匀沉降病害的加固修复方法。

背景技术:

2.为促进国民经济的持续发展,交通基础建设投资规模持续增大。水泥混凝土道面由于具有强度高、耐水性强、稳定性好、使用寿命长、养护费用低等优点,是我国公路道面重要的结构形式之一,同时也是我国道面的主导结构形式。

3.由于沥青混凝土道面造价高,我国相应的资源储备相对匮乏,加之水泥混凝土道面具有强度高、耐久性强、使用寿命长等特点,我国道面的建设主要还是采用的水泥混凝土道面的模式。水泥混凝土道面的结构形式决定了路面结构材料主要是水泥稳定材料。半刚性材料强度高、承载力大、水稳定性好,加之无机结合料在我国储量大、价格低,应用经验丰富,在今后相当长一段时间内,半刚性材料仍会是主要基层材料。但是在水泥混凝土道面板在使用的过程中,受荷载的重复作用下,板下水泥稳定基层将产生一定的塑性变形,同时受温度应力的影响,水泥混凝土道面板会产生一定的翘曲,致使道面板与基层界面接触产生了部分不连续。水泥混凝土道面板与基层接触面产生部分剥离,在荷载和降雨、结构自由水共同作用下,水泥道面板不可避免的出现冲刷、唧泥等问题,随着重复荷载和水的冲刷侵蚀作用的加深,水泥混凝土道面板底会出现不同程度的脱空问题。脱空病害如不及时处理,会导致荷载作用在道面板时,脱空区域边缘部分会产生应力集中,便会逐渐引起断板、错台、接缝断裂等病害。将严重影响飞行质量,带来极大的安全隐患。例如专利号为cn201210338111.4,专利名称:一种快速处治水泥混凝土路面板底脱空病害的方法的发明专利中,记载了针对水泥混凝土路面板底脱空病害的方法,但是效果不佳,对于水泥混凝土路面板底脱空病害并不能起到很好的修复。

4.近年来,国际上高聚物注浆技术发展很快。其基本原理是:按照一定配比,向地下注射双组份高聚物材料,两种材料混合后发生化学反应,体积迅速膨胀并形成泡沫状固体。目前,该技术已成功应用于道路、隧道、堤坝、地下管道等基础设施的加固和修复工程中,取得了显著成效。

技术实现要素:

5.发明的目的在于提供一种水泥道面板错台以及不均匀沉降病害的加固修复方法,针对水泥道面板错台以及路基不均匀沉降病害的高聚物快速填充加固修复方法,解决了由于长期作用荷载和地下水的影响导致的水泥道面板错台以及路基不均匀沉降病害对的基础工程应急加固修复以及传力杆失效的板边错台以及路基不均匀沉降病害高聚物注浆修复的问题。

6.本发明是这样实现的,一种水泥道面板错台以及不均匀沉降病害的加固修复方法,所述修复方法包括以下步骤:

7.步骤一、根据检测结果,布置板缝注浆孔,所述板缝注浆孔均匀布置在病害水泥道面板的四周板缝处;布置加固抬升注浆孔,所述加固抬升注浆孔设置在病害水泥道面板中部;布置板边加固注浆孔,所述板边加固注浆孔布置在病害水泥道面板的四周板边上;

8.步骤二、注浆:对板缝注浆孔进行高聚物注浆,浆液自由填满板缝时停止注浆,然后对加固抬升注浆孔进行高聚物注浆,从病害最轻的一侧向病害最重的一侧进行注浆,当病害水泥道面板抬平的时候或者达到设计注浆量时停止注浆;

9.步骤三、安装传力杆:根据检测结果,对错台严重处或需要安装传力杆的病害板的板边安装传力杆;

10.步骤四、注浆:对板边加固注浆孔进行高聚物注浆,当达到设计注浆量停止注浆;

11.步骤五、清理注浆管和注浆头,并进行封堵,对板缝进行填充。

12.本发明的进一步技术方案是:所述步骤一中,横向布置的板缝注浆孔间距为m/4,纵向布置的板缝注浆孔间距为l/4,水泥道面板的横向边长为l,水泥道面板的纵向边长为m,每边均匀布置5-7个注浆孔。

13.本发明的进一步技术方案是:所述加固抬升注浆孔在病害水泥道面板的中心上呈梅花型设置,所述加固抬升注浆孔横向间距为l/4,纵向间距为m/4,水泥道面板的横向边长为l,水泥道面板的纵向边长为m。

14.本发明的进一步技术方案是:所述加固抬升注浆孔在病害水泥道面板的中心上呈梅花型设置8个,8个加固抬升注浆孔为两边3个中间2个,所述加固抬升注浆孔横向间距为l/4,纵向间距为m/4,水泥道面板的横向边长为l,水泥道面板的纵向边长为m。

15.本发明的进一步技术方案是:所述板边加固注浆孔在病害水泥道面板四周边缘处布置,横向设置的板边加固注浆孔的孔间距为m/4,且两边的板边加固注浆孔与板缝的距离为m/8,纵向设置的板边加固注浆孔的孔间距为l/4,且两边的板边加固注浆孔与板缝的距离为l/8,水泥道面板的横向边长为l,纵向边长为m。

16.本发明的进一步技术方案是:所述m/8以及l/8均不小于30cm。

17.本发明的进一步技术方案是:所述步骤二中对板缝注浆孔注浆采用跳跃式注浆,先进行边缘注浆孔注浆,再每间隔一个注浆孔进行注浆,最后再对跳过的注浆孔进行注浆。

18.本发明的进一步技术方案是:注浆孔注浆压力为7.0mpa。

19.本发明的进一步技术方案是:所述步骤三中,当病害水泥道面板抬平至与正常水泥道面板水平位置,进行传力杆的安装。

20.本发明的进一步技术方案是:所述步骤三中,在错台严重处或需要安装传力杆的板缝处安装传力杆,传力杆包括异面交错设置的第一传力杆和第二传力杆,所述第一传力杆与所述第二传力杆设置方向相反,且所述第一传力杆与所述第二传力杆为一个单元,每个单元的中心点处间距不大于40cm。

21.本发明的进一步技术方案是:所述步骤四中,当达到设计注浆量后停止注浆,若弯沉检测不合格要进行补注。

22.本发明的进一步技术方案是:本发明中的所述水泥道面板包括病害水泥道面板和正常水泥道面板。

23.安装传力杆的方法包括以下步骤:

24.s1、传力杆的布置方法:所述传力杆从病害水泥道面板和正常水泥道面板之间的

板缝厚度方向de的中线o穿过,且传力杆的中部与所述中线o重叠;

25.s2、设计钻孔的深度ac:已知水泥道面板的厚度de,根据板厚可确定传力杆的最小投影长度hi,传力杆底端到板底的距离af和传力杆顶端到板顶的距离bg相等,且最小为4cm,计算传力杆的倾斜角度,再计算钻孔深度;

26.s3、计算钻孔位置距离板缝间距dc;

27.s4、计算钻孔直径:所述钻孔直径大于传力杆直径,所述传力杆直径根据板厚确定;

28.s5、计算传力杆的长度ab:已知水泥道面板的厚度de,根据板厚可确定传力杆的最小投影长度hi,结合传力杆的倾斜角度,计算传力杆的长度;

29.s6、根据计算的传力杆的数据安装传力杆,再进行注浆,注浆管插入距离钻孔底部距离为m处,上部伸出水泥道面板;

30.s7、通过注浆设备对钻孔进行注浆,注浆完成后,采用水泥填充。

31.本发明的进一步技术方案是:所述s6中上部伸出水泥道面板5cm,以便安装注浆头以及注浆。

32.本发明的进一步技术方案是:高聚物浆液注射至距离地平3cm处停止注浆。

33.本发明的进一步技术方案是:当高聚物凝固以后,采用快凝水泥进行填充,并抹平。

34.本发明的进一步技术方案是:所述传力杆包括异面交错设置的第一传力杆和第二传力杆,所述第一传力杆和第二传力杆之间的间距为k,所述k值不小于10cm且不大于35cm。

35.两根传力杆是由于传力杆是倾斜安装导致受力条件稍差于水平安装传力杆并且向倾角方向产生分力,增加异面交错的另一传力杆可以有效抵消斜向分力并加强传力效果。

36.为防止距离太近施加荷载产生应力集中破坏两根传力杆之间的水泥混凝土,距离太远导致反向传力杆的效果不明显,优选k值不小于10cm且不大于35cm。

37.本发明的进一步技术方案是:所述s2中传力杆的倾斜角度为α,根据公式2计算:

[0038][0039]

其中:de为板厚,bg为传力杆顶端到水泥道面板的板顶的距离,hi为传力杆水平投影的最小长度;

[0040]

根据公式1结合公式2计算钻孔的深度ac,

[0041][0042]

其中:ao为传力杆底端到板缝中点的距离,ob为传力杆顶端到板缝中点的距离,bc为传力杆顶端到水泥道面板的板顶的距离,α为传力杆的倾斜角度,oi为1/2传力杆水平投影的最小长度,od为中点o到板顶的距离。本发明的进一步技术方案是:所述s3采用公式3计算dc:

[0043]

dc=od/tanα

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式3

[0044]

其中od为中点o到板顶的距离,α为传力杆的倾斜角度。

[0045]

本发明的进一步技术方案是:所述s4中钻孔的直径l根据公式4计算:

[0046]

l=传力杆直径 10mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式4。

[0047]

本发明的进一步技术方案是:所述s5传力杆的长度ab通过公式5计算:

[0048][0049]

本发明的进一步技术方案是:所述s6中m为5cm。

[0050]

本发明的进一步技术方案是:所述s7中在进行注浆时,边注浆边向外抽拉注浆管,至完全包裹传力杆,且浆液溢出水泥道面板。

[0051]

方法中涉及到的传力杆的相关设计要求适用于第一传力杆的同时也适用于第二传力杆。

[0052]

所述第一传力杆向下倾斜设计,且依次穿过正常水泥道面板、板缝厚度的中线以及病害水泥道面板;所述第二传力杆向下倾斜设计,且依次穿过病害水泥道面板、板缝厚度的中线以及正常水泥道面板。

[0053]

本发明的进一步技术方案是:板厚所对应的传力杆水平投影最小长度如表1所示:

[0054]

表1

[0055][0056][0057]

af=bg为传力杆最小保护层厚度4cm。按照该方法计算的钻孔深度,可以满足传力杆上保护层和下保护层一定厚度的同时,保证传力杆满足受力要求。

[0058]

本发明的进一步技术方案是:板厚所对应的传力杆直径如表2所示:

[0059]

表2

[0060]

板厚(cm)传力杆最小直径(mm)20-252525-303030-353235-403540-453845-5040

[0061]

本发明的进一步技术方案是:传力杆采用的钢筋为光滑钢筋。

[0062]

膨胀性高聚物注浆技术具有诸多明显优点:(1)快速:高聚物注浆技术施工快捷,不需养生,可节省工期70%以上,并且可以根据工程需要自由调整材料的固化时间,数分钟

到数小时不等,最快几十秒就可以达到最终强度的90%。(2)耐久:高聚物注浆与无损检测技术密切结合,针对性强,治愈率高,一次注浆能处治多层隐含病害;高聚物注浆材料本身不含水,反应固化后不会产生干缩现象;高聚物材料具有很好的柔韧性,在长期交通荷载作用下不易发生断裂;高聚物材料防渗性能优良,能有效阻止雨水下渗。(3)环保:高聚物注浆技术通过注浆孔(直径16mm)进行注浆修复,材料本身不含有毒物质(3)抗压:膨胀性高聚物注浆材料随着密度的增加抗压强度也迅速增强,最高可达一百多兆帕。因此研发一种非开挖高聚物注浆加固修复方法来快速治理水泥道面板错台以及路基不均匀沉降病害,对基础工程非开挖修复工程的发展有重要意义。

[0063]

本发明的有益效果:本发明针对水泥道面板错台以及路基不均匀沉降病害,能通过高聚物快速填充加固修复,对于因长期作用荷载和地下水的影响导致的水泥道面板错台以及路基不均匀沉降病害的基础工程,能应急加固修复,且适用于传力杆失效的错台以及路基不均匀沉降病高聚物注浆修复;

[0064]

本发明板间传力杆,协调两个水泥道面板的力学平衡,有效防止由于注浆量不平衡导致道面板抬升产生错台甚至断板,以及便于后期维护;采用该方法进行高聚物注浆,力学承载能力更优异,有效修复和加固错台以及路基不均匀沉降病害;

[0065]

两根传力杆是由于传力杆是倾斜安装导致受力条件稍差于水平安装传力杆并且向倾角方向产生分力,增加异面交错的另一传力杆可以有效抵消斜向分力并加强传力效果,使得水泥道面板之间的固定更加牢固,对于传力杆失效的水泥道面板以及需要后期加装传力装置的水泥道面板具有良好的治理效果,且可以有效充当板间的传力杆,同时配合高聚物注浆方法可以有效治理水泥道面板底脱空、错台、断板、不均匀沉降等病害,也可达到防止浆液注入过多从而产生错台的情况发生,安装方法简单、便捷,不需要后期养护,对水泥道面板损伤较小,同时可以极大增加板的整体刚度以及传力特性,对水泥道面板断板病害修复加固工程提供一定的参考依据。

附图说明

[0066]

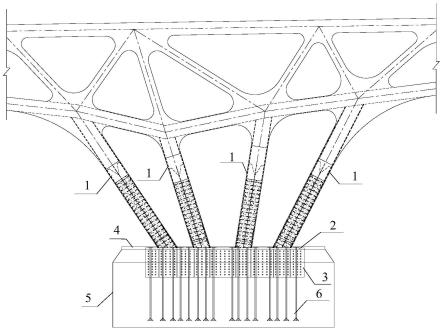

图1为本发明所提供的板缝注浆孔布置平面图;

[0067]

图2为本发明所提供的加固抬升注浆孔布置平面图;

[0068]

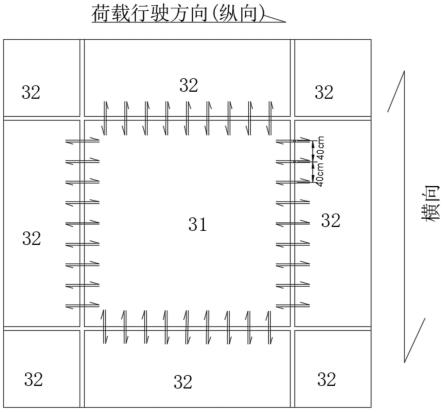

图3为本发明所提供的传力杆安装的平面图;

[0069]

图4为本发明所提供的板边加固注浆孔布置平面图;

[0070]

图5为本发明提供的正常水泥道面板与病害水泥道面板之间设置传力杆的结构示意图;

[0071]

图6是本发明提供的正常水泥道面板与病害水泥道面板之间加固的布置图;

[0072]

图7是本发明提供的传力杆安装的结构示意图;

[0073]

图8是本发明提供的传力杆安装完成后的正常水泥道面板和病害水泥道面板的截面图。

[0074]

附图标记:7.传力杆、8.注浆管、21.第一传力杆、22.第二传力杆、31病害水泥道面板、32.正常水泥道面板、33.板缝、34.高聚物、35.快凝水泥。

具体实施方式

[0075]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0076]

需要说明的是,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0077]

实施例一:

[0078]

图1-4出了一种水泥道面板错台以及不均匀沉降病害的加固修复方法,其特征在于:所述修复方法包括以下步骤:

[0079]

步骤一、根据检测结果,布置板缝注浆孔,所述板缝注浆孔均匀布置在病害水泥道面板31的四周板缝处;布置加固抬升注浆孔,所述加固抬升注浆孔设置在病害水泥道面板31中部;布置板边加固注浆孔,所述板边加固注浆孔布置在病害水泥道面板31的四周板边上;

[0080]

步骤二、注浆:对板缝注浆孔进行高聚物注浆,浆液自由填满板缝时停止注浆,然后对加固抬升注浆孔进行高聚物注浆,从病害最轻的一侧向病害最重的一侧进行注浆,当病害水泥道面板31抬平的时候或者达到设计注浆量时停止注浆;

[0081]

步骤三、安装传力杆7:根据检测结果,对错台严重处或需要安装传力杆7的病害板的板边安装传力杆7;

[0082]

步骤四、注浆:对板边加固注浆孔进行高聚物注浆,当达到设计注浆量停止注浆;

[0083]

步骤五、清理注浆管和注浆头,并进行封堵,对板缝进行填充。

[0084]

在本实施例中,所述步骤一中,横向布置的板缝注浆孔间距为m/4,纵向布置的板缝注浆孔间距为l/4,水泥道面板的横向边长为l,水泥道面板的纵向边长为m,每边均匀布置5-7个注浆孔。

[0085]

在本实施例中,所述加固抬升注浆孔在病害水泥道面板31的中心上呈梅花型设置,所述加固抬升注浆孔横向间距为l/4,纵向间距为m/4,水泥道面板的横向边长为l,水泥道面板的纵向边长为m。

[0086]

作为优选实施例,所述加固抬升注浆孔在病害水泥道面板31的中心上呈梅花型设置8个,8个加固抬升注浆孔为两边3个中间2个,所述加固抬升注浆孔横向间距为l/4,纵向间距为m/4,水泥道面板的横向边长为l,水泥道面板的纵向边长为m。

[0087]

在本实施例中,所述板边加固注浆孔在病害水泥道面板31四周边缘处布置,横向设置的板边加固注浆孔的孔间距为m/4,且两边的板边加固注浆孔与板缝的距离为m/8,纵向设置的板边加固注浆孔的孔间距为l/4,且两边的板边加固注浆孔与板缝的距离为l/8,水泥道面板的横向边长为l,纵向边长为m。

[0088]

作为优选实施例,所述m/8以及l/8均不小于30cm。

[0089]

在本实施例中,所述步骤二中对板缝注浆孔注浆采用跳跃式注浆,先进行边缘注浆孔注浆,再每间隔一个注浆孔进行注浆,最后再对跳过的注浆孔进行注浆。

[0090]

在本实施例中,注浆孔注浆压力为7.0mpa。

[0091]

在本实施例中,所述步骤三中,当病害水泥道面板31抬平至与正常水泥道面板水平位置,进行传力杆7的安装。

[0092]

在本实施例中,所述步骤三中,在错台严重处或需要安装传力杆7的板缝处安装传力杆7,传力杆7包括异面交错设置的第一传力杆21和第二传力杆22,所述第一传力杆21与所述第二传力杆22设置方向相反,且所述第一传力杆21与所述第二传力杆22为一个单元,每个单元的中心点处间距不大于40cm。

[0093]

在本实施例中,所述步骤四中,当达到设计注浆量后停止注浆,若弯沉检测不合格要进行补注。

[0094]

本明中的所述水泥道面板包括病害水泥道面板31和正常水泥道面板32。

[0095]

实施例二:

[0096]

如图5-8示出安装传力杆的方法,所述方法包括以下步骤:

[0097]

s1、传力杆7的布置方法:所述传力杆7从病害水泥道面板31和正常水泥道面板32之间的板缝33厚度方向de的中线o穿过,且传力杆7的中部与所述中线o重叠;

[0098]

s2、设计钻孔的深度ac:已知水泥道面板的厚度de,根据板厚可确定传力杆7的最小投影长度hi,传力杆7底端到板底的距离af和传力杆7顶端到板顶的距离bg相等,且最小为4cm,计算传力杆7的倾斜角度,再计算钻孔深度;

[0099]

s3、计算钻孔位置距离板缝间距dc;

[0100]

s4、计算钻孔直径:所述钻孔直径大于传力杆7直径,所述传力杆7直径根据板厚确定;

[0101]

s5、计算传力杆7的长度ab:已知水泥道面板的厚度de,根据板厚可确定传力杆7的最小投影长度hi,结合传力杆7的倾斜角度,计算传力杆7的长度;

[0102]

s6、根据计算的传力杆7的数据安装传力杆7,再进行注浆,注浆管8插入距离钻孔底部距离为m处,上部伸出水泥道面板;

[0103]

s7、通过注浆设备对钻孔进行注浆,注浆完成后,采用快凝水泥35填充。

[0104]

本发明的进一步技术方案是:所述s6注浆管8上部伸出水泥道面板5cm,以便安装注浆头以及注浆。

[0105]

本发明的进一步技术方案是:高聚物34浆液注射至距离地平3cm处停止注浆。

[0106]

本发明的进一步技术方案是:当高聚物34凝固以后,采用快凝水泥35进行填充,并抹平。

[0107]

本发明的进一步技术方案是:所述传力杆7包括异面交错设置的第一传力杆21和第二传力杆22,所述第一传力杆21和第二传力杆22之间的间距为k,所述k值不小于10cm且不大于35cm。

[0108]

两根传力杆7是由于传力杆7是倾斜安装导致受力条件稍差于水平安装传力杆7并且向倾角方向产生分力,增加异面交错的另一传力杆7可以有效抵消斜向分力并加强传力效果。

[0109]

为防止距离太近施加荷载产生应力集中破坏两根传力杆7之间的水泥混凝土,距离太远导致反向传力杆7的效果不明显,优选k值不小于10cm且不大于35cm。

[0110]

本发明的进一步技术方案是:所述s2中传力杆7的倾斜角度为α,根据公式2计算:

[0111][0112]

其中:de为板厚,bg为传力杆7顶端到水泥道面板的板顶的距离,hi为传力杆7水平投影的最小长度;

[0113]

根据公式1结合公式2计算钻孔的深度ac,

[0114][0115]

其中:ao为传力杆7底端到板缝中点的距离,ob为传力杆7顶端到板缝中点的距离,bc为传力杆7顶端到水泥道面板的板顶的距离,α为传力杆7的倾斜角度,oi为1/2传力杆7水平投影的最小长度,od为中点o到板顶的距离。本发明的进一步技术方案是:所述s3采用公式3计算dc:

[0116]

dc=od/tanα

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式3

[0117]

其中od为中点o到板顶的距离,α为传力杆7的倾斜角度。

[0118]

本发明的进一步技术方案是:所述s4中钻孔的直径l根据公式4计算:

[0119]

l=传力杆直径 10mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式4。

[0120]

本发明的进一步技术方案是:所述s5传力杆7的长度ab通过公式5计算:

[0121][0122]

本发明的进一步技术方案是:所述s6中m为5cm。

[0123]

本发明的进一步技术方案是:所述s7中在进行注浆时,边注浆边向外抽拉注浆管,至完全包裹传力杆7,且浆液溢出水泥道面板。

[0124]

方法中涉及到的传力杆7的相关设计要求适用于第一传力杆21的同时也适用于第二传力杆22。

[0125]

所述第一传力杆21向下倾斜设计,且依次穿过正常水泥道面板32、板缝厚度的中线以及病害水泥道面板31;所述第二传力杆22向下倾斜设计,且依次穿过病害水泥道面板31、板缝厚度的中线以及正常水泥道面板32。

[0126]

本发明的进一步技术方案是:板厚所对应的传力杆水平投影最小长度如表1所示:

[0127]

表1

[0128]

板厚(cm)传力杆水平投影最小长度(cm)20-254525-305030-355035-405040-455545-5060

[0129]

af=bg为传力杆7最小保护层厚度4cm。按照该方法计算的钻孔深度,可以满足传

力杆7上保护层和下保护层一定厚度的同时,保证传力杆7满足受力要求。

[0130]

本发明的进一步技术方案是:板厚所对应的传力杆7直径如表2所示:

[0131]

表2

[0132]

板厚(cm)传力杆最小直径(mm)20-252525-303030-353235-403540-453845-5040

[0133]

传力杆采用的钢筋为光滑钢筋。

[0134]

膨胀性高聚物注浆技术具有诸多明显优点:(1)快速:高聚物注浆技术施工快捷,不需养生,可节省工期70%以上,并且可以根据工程需要自由调整材料的固化时间,数分钟到数小时不等,最快几十秒就可以达到最终强度的90%。(2)耐久:高聚物注浆与无损检测技术密切结合,针对性强,治愈率高,一次注浆能处治多层隐含病害;高聚物注浆材料本身不含水,反应固化后不会产生干缩现象;高聚物材料具有很好的柔韧性,在长期交通荷载作用下不易发生断裂;高聚物材料防渗性能优良,能有效阻止雨水下渗。(3)环保:高聚物注浆技术通过注浆孔(直径16mm)进行注浆修复,材料本身不含有毒物质(3)抗压:膨胀性高聚物注浆材料随着密度的增加抗压强度也迅速增强,最高可达一百多兆帕。因此研发一种非开挖高聚物注浆加固修复方法来快速治理水泥道面板错台以及路基不均匀沉降病害,对基础工程非开挖修复工程的发展有重要意义。

[0135]

本注浆方法对水泥道面板错台以及路基不均匀沉降病害具有良好的治理效果。该方法时间工期较短,单注浆孔注浆时间只需要1-2分钟,处理单块板错台以及路基不均匀沉降病害只需要15-25分钟。速度快、工期短,对水泥道面板二次伤害较低。

[0136]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。