1.本发明涉及桥梁建筑技术领域,具体公开了一种可更换塑性铰的自复位预制拼装钢管混凝土桥墩节点连接结构及其作法。

背景技术:

2.桥梁预制拼装技术的特点是标准化设计、工厂化生产、装配化施工,具有施工速度快、施工质量高、对环境影响小、安全程度高等优点,是未来桥梁建造发展的必然趋势。

3.基于延性抗震设计的桥梁结构在地震作用下桥墩底部会形成塑性铰,可以耗散地震能量,但是震后的残余位移较大,承载力损失严重,而且塑性铰区的损伤很难修复。

4.钢管混凝土桥墩具有承载力高、延性好、施工方便等优点,而在地震作用下墩底塑性铰区的钢管易于发生鼓曲甚至撕裂,混凝土也会被压碎;如果对整个桥墩进行重建会耗费大量的时间,阻碍灾后救援,造成更多的经济损失,因此对于塑性铰区的快速更换和修复是十分必要的。

技术实现要素:

5.本发明意在提供一种可更换塑性铰的自复位预制拼装钢管混凝土桥墩节点连接结构及其作法,以解决基于延性设计的桥墩震后残余位移大,承载力损失严重,塑性铰区损伤不易修复的问题。

6.为了达到上述目的,本发明的基础方案为:

7.一种可更换塑性铰的自复位预制拼装钢管混凝土桥墩节点连接结构及其作法,包括钢管混凝土上部节段、钢管混凝土底部节段、基础承台;所述钢管混凝土上部节段底部固定有第一外套钢管,所述钢管混凝土底部节段的顶部和底部分别固定有第二外套钢管和第三外套钢管;所述第一外套钢管与第二外套钢管之间通过第一高强螺栓连接;所述第三外套钢管与基础承台之间通过第二高强螺栓连接;所述钢管混凝土上部节段与基础承台之间固定有预应力筋;所述钢管混凝土上部节段底部与钢管混凝土下部节段周侧设置有防护混凝土。

8.当地震发生时,桥梁带动钢管混凝土上部节段晃动,使钢管混凝土上部节段与钢管混凝土底部节段之间发生错位,错位后,通过预应力筋为钢管混凝土上部节段提供复位的作用力,使钢管混凝土上部节段复位,防止桥墩错位,影响桥墩的支撑作用;震后,可以将防护混凝土敲除,作好临时支撑后将预应力筋、第一高强螺栓和第二高强螺栓拆卸,即可将整个钢管混凝土底部节段拆除;再通过高强螺栓将新的钢管混凝土底部节段连接到结构中,安装新的预应力筋,浇筑防护混凝土,即可达到震后塑性铰更换和修复的目的,整个操作流程简便快捷,并不会长期影响桥墩的正常使用。

9.可选地,所述钢管混凝土上部节段包括上部节段钢管,上部节段钢管内设置有上部节段内填混凝土,所述第一外套钢管固定于上部节段钢管上;所述钢管混凝土底部节段

包括底部节段钢管,底部节段钢管内设置有底部节段内填混凝土,所述第二外套钢管、第三外套钢管固定于底部节段钢管上。

10.通过上部节段钢管与底部节段钢管将内侧的上部节段内填混凝土与底部节段内填混凝土与外界进行隔离,在拆除防护混凝土时并不会过多对节段内填混凝土造成影响,避免对钢管混凝土上部节段造成影响。

11.可选地,所述上部节段内填混凝土与底部节段内填混凝土之间设置有辅助复位装置,所述辅助复位装置包括内嵌于上部节段内填混凝土底部的连接盘;所述底部节段内填混凝土内开设有与连接盘同轴线的空腔,空腔底部固定有底座,底座上表面为弧形槽,底座顶部设置有顶板,顶板下表面与弧形槽外形适配,顶板可拆卸连接于连接盘底部;所述弧形槽内开设有若干连接槽,连接槽内均设置有液压耗能装置,液压耗能装置的输出端均固定有钢铰绳,钢铰绳端部均与顶板固定连接。

12.当钢管混凝土上部节段发生错位时,上部节段内填混凝土带动连接盘发生水平方向上的移动,此时连接盘带动顶板同步发生水平方向上的移动,顶板在移动时不断与底座上的弧形槽之间发生摩擦,通过摩擦进行耗能,降低钢管混凝土上部节段的错位程度,防止桥墩错位程度超出预应力筋复位作用力的范围;而顶板移动时则通过拉动钢铰绳,将动能传递至连接槽内的液压耗能装置,通过液压耗能装置进行第二次耗能,进一步降低钢管混凝土上部节段的错位程度;此外,通过液压耗能装置与钢铰绳对顶板提供反向的拉力,从而对钢管混凝土上部节段提供复位的作用力,辅助钢管混凝土上部节段的复位能力,从而提高桥墩的抗震能力。

13.可选地,所述底部节段内填混凝土内设置有立柱,立柱顶部与底座固定连接,立柱底部与基础承台固定连接。

14.当辅助复位结构未受损时,通过立柱对辅助复位结构进行支撑,便于底部节段内填混凝土的重新浇筑。

15.可选地,所述连接槽顶部均开设有锥形槽。

16.一种可更换塑性铰的自复位预制拼装钢管混凝土桥墩节点连接结构的作法,包括以下步骤;

17.s1,在预制工厂内制备钢管混凝土上部节段,将连接盘预埋在上部节段内填混凝土底部;并将顶板、底座依次连接来;再安装模板,进行钢管混凝土底部节段的浇筑,并将第一外套钢管、第二外套钢管和第三外套钢管焊接在对应位置;

18.s2,在预制工厂内通过第一高强螺栓连接第一外套钢管与第二外套钢管;

19.s3,与前两步骤同时,在现场进行基础承台的施工,包括绑扎钢筋,固定用于安装预应力筋的预埋管道、第一锚固头、第一钢筋连接器,同时第二锚固头与第二钢筋连接器,支模板,浇筑基础承台;

20.s4,将预制构件运至现场后吊装于基础承台上,并确保预制构件与基础承台的预留件一一对应;

21.s5,通过第二高强螺栓连接钢管混凝土底部节段和基础承台,然后安装无粘结预应力筋,预应力筋的两端分别与第一外钢管套与第一钢筋连接器固定连接,通过第二高强螺栓将第三钢管套与第二钢筋连接器固定连接;

22.s6,铺设模板,浇筑防护混凝土,完成施工;

23.s7,震后,将防护混凝土敲除,作好临时支撑后将预应力筋、第一高强螺栓和第二高强螺栓拆卸,即可将底部节段钢管与底部节段内填混凝土敲除;如辅助复位结构未受损,则通过安装立柱,将辅助复位结构与基础承台之间形成支撑,并安放模板,并新的底部节段钢管分为左右两块弧形钢板,将两块弧形钢板包裹住辅助复位结构后,将两块弧形钢板焊接形成底部节段钢管,再向底部节段钢管内进行底部节段内填混凝土的浇筑;同时,重新安装第二外套钢管、第三外套钢管;如辅助复位结构受损,则直接更换钢管混凝土底部节段整体;

24.s8,重新安装第一外套钢管,再进行第一高强螺栓和第二高强螺栓的连接和预应力筋的张拉;

25.s9,铺设模板,浇筑防护混凝土,完成施工。

26.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

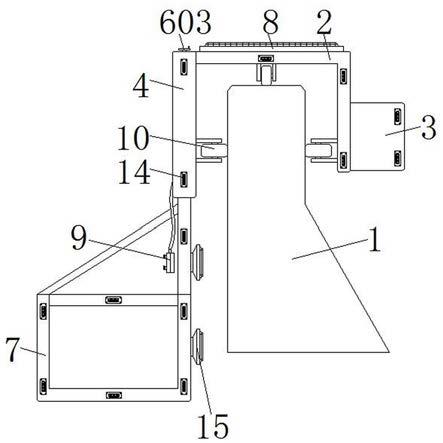

27.图1为本发明实施例的结构示意图;

28.图2为图1中a处的放大示意图;

29.图3为本发明实施例中钢管混凝土上部节段的结构示意图;

30.图4为本发明实施例中钢管混凝土底部节段的结构示意图。

具体实施方式

31.下面通过具体实施方式进一步详细说明:

32.说明书附图中的附图标记包括:上部节段钢管1、上部节段内填混凝土2、底部节段钢管3、底部节段内填混凝土4、第一外套钢管5、第二外套钢管6、第三外套钢管7、第一高强螺栓8、第二高强螺栓9、预应力筋10、基础承台11、第一锚固头12、第一钢筋连接器13、第二锚固头14、第二钢筋连接器15、连接盘16、底座17、顶板18、液压阻尼器19、连接孔20、钢铰绳21、立柱22、锥形槽23、防护混凝土24。

33.实施例

34.如图1、图2、图3与图4所示:

35.一种可更换塑性铰的自复位预制拼装钢管混凝土桥墩节点连接结构及其作法,包括钢管混凝土上部节段、钢管混凝土底部节段、基础承台11;所述钢管混凝土上部节段底部固定有第一外套钢管5,所述钢管混凝土底部节段的顶部和底部分别固定有第二外套钢管6和第三外套钢管7;所述第一外套钢管5与第二外套钢管6之间通过第一高强螺栓8连接;所述第三外套钢管7与基础承台11之间通过第二高强螺栓9连接;所述钢管混凝土上部节段与基础承台11之间固定有预应力筋10;所述钢管混凝土上部节段底部与钢管混凝土下部节段周侧设置有防护混凝土24。

36.当地震发生时,桥梁带动钢管混凝土上部节段晃动,使钢管混凝土上部节段与钢管混凝土底部节段之间发生错位,错位后,通过预应力筋10为钢管混凝土上部节段提供复

位的作用力,使钢管混凝土上部节段复位,防止桥墩错位,影响桥墩的支撑作用;震后,可以将防护混凝土24敲除,作好临时支撑后将预应力筋10、第一高强螺栓8和第二高强螺栓9拆卸,即可将整个钢管混凝土底部节段拆除;再通过高强螺栓将新的钢管混凝土底部节段连接到结构中,安装新的预应力筋10,浇筑防护混凝土24,即可达到震后塑性铰更换和修复的目的,整个操作流程简便快捷,并不会长期影响桥墩的正常使用。

37.可选地,所述钢管混凝土上部节段包括上部节段钢管1,上部节段钢管1内设置有上部节段内填混凝土2,所述第一外套钢管5固定于上部节段钢管1上;所述钢管混凝土底部节段包括底部节段钢管3,底部节段钢管3内设置有底部节段内填混凝土4,所述第二外套钢管6、第三外套钢管7固定于底部节段钢管3上。

38.通过上部节段钢管1与底部节段钢管3将内侧的上部节段内填混凝土2与底部节段内填混凝土4与外界进行隔离,在拆除防护混凝土24时并不会过多对节段内填混凝土造成影响,避免对钢管混凝土上部节段造成影响。

39.可选地,所述上部节段内填混凝土2与底部节段内填混凝土4之间设置有辅助复位装置,所述辅助复位装置包括内嵌于上部节段内填混凝土2底部的连接盘16;所述底部节段内填混凝土4内开设有与连接盘16同轴线的空腔,空腔底部固定有底座17,底座17上表面为弧形槽,底座17顶部设置有顶板18,顶板18下表面与弧形槽外形适配,顶板18可拆卸连接于连接盘16底部;所述弧形槽内开设有若干连接槽,连接槽内均设置有液压耗能装置,液压耗能装置的输出端均固定有钢铰绳21,钢铰绳21端部均与顶板18固定连接。

40.当钢管混凝土上部节段发生错位时,上部节段内填混凝土2带动连接盘16发生水平方向上的移动,此时连接盘16带动顶板18同步发生水平方向上的移动,顶板18在移动时不断与底座17上的弧形槽之间发生摩擦,通过摩擦进行耗能,降低钢管混凝土上部节段的错位程度,防止桥墩错位程度超出预应力筋10复位作用力的范围;而顶板18移动时则通过拉动钢铰绳21,将动能传递至连接槽内的液压耗能装置,通过液压耗能装置进行第二次耗能,进一步降低钢管混凝土上部节段的错位程度;此外,通过液压耗能装置与钢铰绳21对顶板18提供反向的拉力,从而对钢管混凝土上部节段提供复位的作用力,辅助钢管混凝土上部节段的复位能力,从而提高桥墩的抗震能力。

41.可选地,所述底部节段内填混凝土4内设置有立柱22,立柱22顶部与底座17固定连接,立柱22底部与基础承台11固定连接。

42.当辅助复位结构未受损时,通过立柱22对辅助复位结构进行支撑,便于底部节段内填混凝土4的重新浇筑。

43.可选地,所述连接槽顶部均开设有锥形槽23;通过锥形槽23扩大钢铰绳21的移动范围,避免钢铰绳21与底座17之间发生摩擦,降低钢铰绳21的使用寿命。

44.一种可更换塑性铰的自复位预制拼装钢管混凝土桥墩节点连接结构的作法,包括以下步骤;

45.s1,在预制工厂内制备钢管混凝土上部节段,将连接盘16预埋在上部节段内填混凝土2底部;并将顶板18、底座17依次连接来;再安装模板,进行钢管混凝土底部节段的浇筑,并将第一外套钢管5、第二外套钢管6和第三外套钢管7焊接在对应位置;

46.s2,在预制工厂内通过第一高强螺栓8连接第一外套钢管5与第二外套钢管6;

47.s3,与前两步骤同时,在现场进行基础承台11的施工,包括绑扎钢筋,固定用于安

装预应力筋10的预埋管道、第一锚固头12、第一钢筋连接器13,同时第二锚固头14与第二钢筋连接器15,支模板,浇筑基础承台11;

48.s4,将预制构件运至现场后吊装于基础承台11上,并确保预制构件与基础承台11的预留件一一对应;

49.s5,通过第二高强螺栓9连接钢管混凝土底部节段和基础承台11,然后安装无粘结预应力筋10,预应力筋10的两端分别与第一外钢管套与第一钢筋连接器13固定连接,通过第二高强螺栓9将第三钢管套与第二钢筋连接器15固定连接;

50.s6,铺设模板,浇筑防护混凝土24,完成施工;

51.s7,震后,将防护混凝土24敲除,作好临时支撑后将预应力筋10、第一高强螺栓8和第二高强螺栓9拆卸,即可将底部节段钢管3与底部节段内填混凝土4敲除;如辅助复位结构未受损,则通过安装立柱22,将辅助复位结构与基础承台11之间形成支撑,并安放模板,并新的底部节段钢管3分为左右两块弧形钢板,将两块弧形钢板包裹住辅助复位结构后,将两块弧形钢板焊接形成底部节段钢管3,再向底部节段钢管3内进行底部节段内填混凝土4的浇筑;同时,重新安装第二外套钢管6、第三外套钢管7;如辅助复位结构受损,则直接更换钢管混凝土底部节段整体;

52.s8,重新安装第一外套钢管5,再进行第一高强螺栓8和第二高强螺栓9的连接和预应力筋10的张拉;

53.s9,铺设模板,浇筑防护混凝土24,完成施工。

54.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和本发明的实用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。