1.本发明涉及轨道梁施工时设备领域,具体来说是一种受限空间单轨支座锚杆用的更换设备及更换方法。

背景技术:

2.跨座式单轨交通系统作为轨道交通中的一种新兴交通制式,车辆直接骑跨在单根轨道梁上行驶,可有效利用城市空间等优点,既可作为中小型城市的主要交通形式,又可作为大型城市交通的重要补充。

3.pc轨道梁采用了简支梁与先简支后连续刚构pc轨道梁的机构形式,简支梁多用于车站及地下区间。

4.简支梁支座体系主要由上支座、锚箱、锚杆组成,上支座与轨道梁预制时埋入轨道梁,与轨道梁形成整体,锚箱在主体结构建设时预埋至主体结构内,上支座与锚箱采用锚杆连接,当锚杆损坏时需更换锚杆。

5.一般支座锚杆更换采用吊机将轨道梁抬起后更换,重庆轨道交通中采用千斤顶将轨道梁顶升后更换。

6.普通锚杆更换主要采用吊机将轨道梁抬起后更换锚杆,当位于车站时,受车站雨棚,空间较小,无法采用吊机施工。地下段空间狭窄,大型机械无法进入,龙门吊需铺设轨道,造价高。

7.采用千斤顶直接顶升更换时,顶升高度较高,当轨道梁存在横坡或者纵坡时危险系数较高。

8.所以一种能够用于轨道梁锚杆小空间内更换的更换设备是现在所需要的。

技术实现要素:

9.本发明的目的是提供一种适用于受限空间内单轨支座锚杆更换用的更换设备。

10.为了实现上述目的,本发明采用的技术方案为:

11.一种受限空间单轨支座锚杆用的更换设备,包括吊装装置,所述吊装装置包括门式主架;

12.所述门式主架上设有起重系统;

13.所述起重系统包括设置在门式主架上的吊装电机,所述吊装电机连接有吊装机构;

14.所述吊装机构包括托杆,所述托杆通过吊绳与吊装电机相连接;

15.所述门式主架上还设有平移系统;所述平移系统与起重系统相连接;

16.所述平移系统包括设置在门式主架上的水平推动机构,所述水平推动机构与起重系统相连接。

17.所述托杆两端设有限位挡块。

18.所述托杆两端分别通过楔形吊架与吊绳相连接。

19.所述托杆与轨道梁贴合处设有橡胶垫。

20.所述水平推动机构包括水平液压杆,所述水平液压杆一端与门式主架相连接;另一端与吊装电机相连接。

21.所述门式主架上设有驱动机构;所述驱动机构包括设置在门式主架下端走行轮;所述驱动机构还包括设置在门式主架上走行电机;所述走行轮通过转轴连接在门式主架上;所述转轴通过传动皮带与走行电机相连接。

22.所述门式主架通过支架机构与吊装电机相连接;所述支架机构包括设置在门式主架上的支撑架,所述支撑架上设有电机底座,所述吊装电机布置在电机底座上;所述电机底座能够在支撑架上横向移动;所述电机底座与水平推动机构相连接。

23.所述电机底座下端设有滚动辊轴。

24.所述更换设备还包括控制系统,所述控制系统包括检测模块,所述检测模块连接有控制模块,所述控制模块连接有执行模块。

25.一种采用所述更换设备的单轨支座锚杆的更换方法,所述更换方法包括如下步骤:

26.步骤1:将轨道梁梁端侧面、顶面指形板依次拆除;同时用扳手卸掉锚杆上螺帽;

27.步骤2:在轨道梁两端分别安放吊装装置;并把吊装机构连接在待吊装的轨道梁上;连接完毕后,启动吊装电机,吊装电机带动对应轨道梁上移,上移到设定位置后;启动水平推动机构,使得轨道梁横向移动,控制将轨道梁横移一定距离,使得轨道梁边线避开断裂锚杆投影范围,水平推动机构关闭,人工取出断裂锚杆,安放新锚杆;

28.步骤3:步骤2完成后,横移轨道梁至原位;下放轨道梁,安装螺帽,紧固梁体即可。

29.本发明的优点在于:

30.本发明公开了一种受限空间单轨支座锚杆用的更换设备,本发明公开的更换设备,可以实现轨道梁的架高和横移,从而实现锚杆的后续更换操作,另外,本发明通过起重系统和平移系统的配合,使得更换设备可以小范围内移动对应的轨道梁,可以在小空间内实现轨道梁的稳定抬升,方便后续的锚杆更换操作。

附图说明

31.下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明:

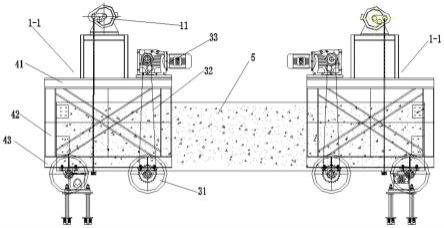

32.图1为本发明使用时的主视图。

33.图2为本发明使用时的侧视图。

34.图3为本发明使用时的俯视图。

35.图4为图2中a区域的局部放大图。

36.图5为本发明中滚动辊轴与横向滑轨配合时的结构示意图。

37.图6为本发明优化后的结构示意图。

38.图7为图6中b区域的局部放大图。

39.上述图中的标记均为:

40.1-1、吊装装置,1、起重系统,2、水平液压杆,3、驱动机构,4、门式主架,5、轨道梁,6、支座,7、锚杆。

具体实施方式

41.下面对照附图,通过对最优实施例的描述,对本发明的具体实施方式作进一步详细的说明。

42.一种受限空间单轨支座锚杆用的更换设备,包括吊装装置1-1,所述吊装装置1-1包括门式主架4;所述门式主架4上设有起重系统1;所述门式主架4上还设有平移系统;本发明公开了一种受限空间单轨支座锚杆7用的更换设备,本发明公开的更换设备,可以实现轨道梁5的架高和横移,从而实现锚杆7的后续更换操作,另外,本发明通过起重系统1和平移系统的配合,使得更换设备可以小范围内移动对应的轨道梁5,可以在小空间内实现轨道梁5的稳定抬升,方便后续的锚杆7更换操作。

43.具体,本发明公开的更换设备主要是用于对轨道梁5进行抬升和移位,改变轨道梁5在锚杆7正上方的布置,继而方便后续的锚杆7更换操作。

44.另外,在本发明中所述起重系统1包括设置在门式主架4上的吊装电机11,所述吊装电机11连接有吊装机构;本发明吊装电机11的设置,为一个吊装驱动部,吊装机构起到很好的连接作用,方便了吊装系统与轨道梁5之间的连接;具体,本发明中所述吊装机构包括托杆13,所述托杆13通过吊绳12与吊装电机11相连接;托杆13在使用时放置在轨道梁5下方,两端分别通过吊绳12与吊装电机11相连接,吊装电机11连接有吊装辊,吊装电机11带动吊装辊进行转动,吊绳12在吊装辊上进行缠绕收卷,从而方便实现轨道梁5的吊装上升;在轨道梁5吊装上升到设定位置后,通过平移系统实现对起重系统1的横向推动,实现对轨道梁5的横移,实现锚杆7的暴露,方便实际更换操作;另外,在本发明中所述平移系统与起重系统1相连接;所述平移系统包括设置在门式主架4上的水平推动机构,所述水平推动机构与起重系统1相连接;水平推动机构推动吊装电机11以及吊装机构横向移动,最终实现轨道梁5的横向偏移。

45.进一步的,在本发明中所述托杆13两端设有限位挡块14;限位挡块14的设置,起到很好的限位作用,方便托杆13与轨道梁5连接的稳定性;另外,在本发明中限位挡块通过套接部与拖杆13相连接,套接部包括设置在拖杆13上的连接套142,限位挡块14通过连接套142套接在拖杆13上;另外,在拖杆13端部设有连接块131,连接块131用于与楔形吊架相连接,在本发明中连接块131上设有抵压螺杆141,所述抵压螺杆141抵压在限位挡块外侧;通过这样的设置,可以根据需要改变限位挡块的位置,继而可以实现不同尺寸轨道梁的安放定位。

46.进一步的,在本发明中所述托杆13两端分别通过楔形吊架15与吊绳12相连接;楔形吊架15的设置,起到很好的桥接作用,方便了吊绳12与托杆13之间的连接,另外,楔形吊架15上端大下端小;楔形吊架15上端挤压在轨道梁5侧面,起到很好的限位作用,保证轨道梁5放置的稳定性。

47.本发明公开的楔形吊架两端设有吊装孔,同时要求楔形吊架靠近托杆一侧的横向宽度小于楔形吊架远离托杆一侧的横向宽度,同时,要求靠近托杆一侧,吊装孔布置在楔形吊架端部,而远离托杆一侧,要求吊装孔分布在楔形吊架远离轨道梁一侧;这样的设计方式,可以保证楔形吊架后续被拉伸时,楔形吊架内部可以挤压在轨道侧面。

48.对于宽度较宽的轨道梁,可以不设置楔形吊架,影响楔形吊架需要向内聚拢,可以直接通过上述限位挡块进行定位,再配合套接部实现轨道梁在拖杆上的锁止。

49.进一步的,在本发明中所述托杆13与轨道梁5贴合处设有橡胶垫16;橡胶垫16起到很好的隔离;避免托杆13损伤轨道梁5;同理在楔形吊架与轨道梁贴合处也设有橡胶垫,也很好的起到隔离防护作用。

50.进一步的,在本发明中所述水平推动机构包括水平液压杆2,所述水平液压杆2一端与门式主架4相连接;另一端与吊装电机11相连接;水平液压杆2的设置,在实际使用时,水平液压杆2的启动,可以推动吊装电机11横向移动,继而实现轨道梁5的横向移动;另外,为了方便水平液压杆2与吊装电机11之间的连接,在本发明中水平液压杆2通过安装座与吊装电机11相连接。

51.进一步的,在本发明中所述门式主架4上设有驱动机构;所述驱动机构包括设置在门式主架4下端走行轮31;所述驱动机构还包括设置在门式主架4上走行电机33;所述走行轮31通过转轴连接在门式主架4上;所述转轴通过传动皮带32与走行电机33相连接;本发明通过驱动机构的设置,方便了每个吊装装置1-1的自主行走;具体,走行电机33通过传动皮带32连接在走行轮31上,从而实现吊装装置1-1的主动行走。

52.进一步的,在本发明中所述门式主架4通过支架机构与吊装电机11相连接;所述支架机构包括设置在门式主架4上的支撑架22,所述支撑架22上设有电机底座21,所述吊装电机11布置在电机底座21上;所述电机底座21能够在支撑架22上横向移动;所述电机底座21与水平推动机构相连接;具体,水平液压杆2通过安装座与吊装电机11相连接;安装座连接在电机底座21上;本发明通过支架机构的设置,方便了吊装电机11在门式主架4上的放置,另外,方便了后续与水平推动机构的之间的连接。

53.为了规避干涉,在支撑架中心区域设有穿接通槽,方便后续使用时吊绳的穿过。

54.另外,在本发明中电机底座竖直截面呈一个几字型结构,这样的设置,可以保证电机底座的结构强度,在实际布置时,吊装辊布置在电机底座几字型内部;这样的设置,使得后续受力时,吊装电机的输出轴基本不会受到轨道梁的垂直拉力,极大的延长了吊装电机的使用寿命。

55.进一步的,在本发明中所述电机底座21下端设有滚动辊轴23;滚动辊轴23的设置,方便了电机机座的移动,进而方便了整个吊装机构的横向移动。

56.在本发明中滚动辊轴通过轴承机构布置在电机底座下端;另外,为了保证电机底座运动的直线性,在本发明中滚动辊轴包括轴体231,辊轴体231,在辊轴体231端部设有导向环槽233;在支撑架上设有横向滑轨232;所述滚轴体231通过导向环槽233布置在横向滑轨232上;所述导向环槽233竖直截面呈v字型,所述横向滑轨232竖直截面呈等腰三角形;通过这样的设置,不仅方便了滚动辊轴的定位,还方便了滚动辊轴的装配。

57.进一步的,在本发明所述更换设备还包括控制系统,所述控制系统包括检测模块,所述检测模块连接有控制模块,所述控制模块连接有执行模块;检测模块包括编码器或者一些位置传感器,检测模块用于检测吊装电机11卷筒的转动圈数和水平液压杆2的伸缩长度,控制模块为控制器,一般可以选择plc控制器结构,主要用于接收检测模块传递过来的信号,进行识别判断,并发出信号,控制执行模块进行动作,执行模块为吊装电机11、水平液压杆2;通过检测模块发送过来的信号,吊装电机11、水平液压杆2更加控制模块要求进行对应的动作,本发明通过这样的设计方式,既能实现各部件各自动作的单动性,又要实现同步协调一致性。

58.另外,在本发明中门式主架包括上框架41;上框架41类似一个平台结构,主要目的是方便后续各部件的实际布置,另外,在本发明中所述上框架41两侧分别设有一个纵向框架42,纵向框架42起到一个架高作用,同时方便后续连接驱动机构;为了保证纵向框架42的强度,在所述纵向框架42下端,设有工字钢43,所述纵向框架42通过工字钢43以及轴承机构与走行轮31相连接。

59.一种采用所述更换设备的单轨支座锚杆7的更换方法,所述更换方法包括如下步骤:

60.步骤1:将轨道梁5梁端侧面、顶面指形板依次拆除;同时用扳手卸掉锚杆7上螺帽;

61.步骤2:在轨道梁5两端分别安放吊装装置1-1;并把吊装机构连接在待吊装的轨道梁5上;连接完毕后,启动吊装电机11,吊装电机11带动对应轨道梁5上移,上移到设定位置后;启动水平推动机构,使得轨道梁5横向移动,控制将轨道梁5横移一定距离,使得轨道梁5边线避开断裂锚杆7投影范围,水平推动机构关闭,人工取出断裂锚杆7,安放新锚杆7;

62.步骤3:步骤2完成后,横移轨道梁5至原位;下放轨道梁5,安装螺帽,紧固梁体即可。

63.具有;

64.本发明公开了一种受限空间单轨支座锚杆7用的更换设备。

65.本发明公开的更换设备,承重主体采用两个吊装装置1-1,每个吊装装置1-1都包括一个门式主架4,每个所述门式主架4上分别配备走行系统及起重系统1,走行时通过走行电机33带动两个走行轮31,同时通过行走电机的制动器,作为整机的驻车制动即使是纵坡较大时也可停稳。

66.提升时由起重系统1中的吊装电机11转动,带动承载轨道梁5的托杆13,完成轨道梁5提升,承载轨道梁5托杆13底部设置挡块限位和楔形吊架15,楔形吊架15上面大,下面小,起吊时形成水平力防止轨道梁5倾覆。

67.轨道梁5提升至高于锚杆7顶部时配合水平液压杆2将电机与轨道梁5平移,先左移动时,更换右侧锚杆7,完成后向右移动更换左侧,本发明通过这样的操作方式,减小轨道梁5吊装的横向移动距离,避免了轨道梁5的摆动风险。

68.另外,在本发明中走行及平移操作由智能化的控制系统进行控制,通过实时检测电机增量编码器计算出待吊装轨道梁5的高度,平面位置,根据位置偏差控制前后起重系统1与平移系统的提升平移速度,实现各自动作的单动性,又要实现同步协调一致性,确保轨道梁5提升、平移安全稳定。

69.具体;

70.本发明公开的走行系统主要包括:

71.门式主架4、走行电机33、走行轮31;走行电机33通过传动皮带32传动齿轮带动;走行轮31实现装置行走,装置行走至待更换锚杆7的轨道梁5上,两个门式主架4分别于轨道梁5两端支座6处定位。

72.走行电机33采用变频制动减速电机,电机的制动器可作为整机的驻车制动。

73.本发明公开的起重系统1主要包括:

74.吊装电机11、吊绳12与、托杆;门式主架4行走至固定位置后启动吊装电机11通过吊绳12与托杆将轨道梁5抬升,托杆两端设置挡块限位,同时在托杆,挡块限位与轨道梁5接

触面加设橡胶垫16,防止刚性接触损坏轨道梁5。

75.在本发明中为了方便装置的行走,可以使用支撑平台,支撑平台的设置,方便更换设备的布置,也方便后续装置的移动;该支撑平台可以由框架加平板组成,可以在后续使用时外搭形成。

76.另外,在本发明中托杆与吊绳12通过楔形吊架15连接,楔形吊架15与托杆采用铰接连接,可转动角度,整体形成上面大,下面小,起吊时楔形吊架15形成水平力,确保轨道梁5稳定,同时设置橡胶垫16,防止刚性破坏。

77.起吊前应先将固定上支座6与锚箱的锚杆7上的螺栓去除,同时应将轨道梁5之间连接的指形板拆除,防止单片轨道梁5提升时造成轨道梁5破损。

78.在纵坡处应先将较低一端轨道梁5提升至与较高一端平齐后再两端同步提升,确保轨道梁5稳定性。

79.本发明公开的平移系统主要包括:水平液压杆2;

80.在本发明中平移工作主要由水平液压杆2完成。

81.吊装电机11通过吊装电机11底座与吊装电机11支撑架22相连接,吊装电机11支撑架22与门式主架4连接;吊装电机11底座与吊装电机11支撑架22之间采用滚轴连接。

82.轨道梁5抬升至略高于锚杆7后,通过装置顶部的水平液压杆2将吊装电机11以及轨道梁5同时水平移动,先左移动时,跟换右侧锚杆7,完成后向右移动更换左侧锚杆7,以减小总体平移行程。

83.本发明公开的控制系统,主要用于控制起重系统1和平移系统;

84.也就是,本发明中起重系统1与平移系统均采用智能化电气控制,基于这样的设置,既能实现各部件各自动作的单动性,又要实现同步协调一致性。

85.编码器可以读出吊装电机11卷筒的转动圈数和水平液压杆2伸缩长度,通过plc程序计算出当前上升、下降的高度和水平位置,控制器通过实时检测电机增量编码器计算出前后门架后轨道梁5高度,平面位置,根据位置偏差控制前后起重系统1与平移系统的提升平移速度。

86.采用上述结构的优点在于:结构简单轻便,运营期间单日施工时间短,该装置可快速就位,减少准备时间;无需铺设轨道,造价低;起吊高度低,平移行程短,简单稳定,安全可靠。

87.两个分开的门式主架4作为主要受力结构,分别配备的行走系统及起重系统1形式,无需轨道等辅助机具。

88.整体平移采用水平液压杆2将起重系统1的电机及轨道梁5整体平移,该水平液压杆2运动时起动力作用,就位时能够限制位移。

89.通过两个分开的门式起重系统1,能根据纵坡等因素调整施工顺序,确保轨道梁5起吊平稳,平移时的错向更换锚杆7,能够达到最小限度的水平移动轨道梁5,增加安全稳定性。

90.吊装机构通过增加楔形吊架15,整体形成上面大,下面小,产生水平力,防止轨道梁5倾覆。

91.提升及水平移动系统采用智能通过智能化的电气控制系统技术,保证两台龙门架间既能实现各自动作的单动性,又要实现同步协调一致性,确保轨道梁5稳定。

92.显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。