1.本发明属于冶金技术领域,涉及一种冷成型用高屈强比热轧钢带及其生产工艺。

背景技术:

2.冷成型工艺就是在不进行加热的情况下对材料进行冲剪、弯曲、拉伸等的加工方式,目前冷成型用高屈强比热轧钢带主要用于机械、汽车及交通设施等结构用零部件,产品厚度规格为2.3mm-10mm,主流厚度规格为2.3-6mm。需要说明的是钢带按厚度分为薄规格钢带(厚度不大于4mm)和厚规格钢带(厚度大于4mm),高屈强比薄规格热轧钢带在制造小型设备方面满足用户轻量化需求,高屈强比厚规格热轧钢带则可以作为常规低合金结构钢的升级材料,产品适用于冲压、辊压及焊接多种加工方式,产品综合机械性能优良,而且厚规格产品的市场需求正在逐步扩大。

3.目前主要的冷成型用高屈强比细晶粒热轧钢带有qste380tm/qste420tm、qste460tm等,但是这些产品均为高屈强比细晶粒薄热轧钢带,目前市面上没有用于冷成型的高屈强比厚规格热轧钢带及其生产工艺,导致高屈强比厚规格热轧钢带这种综合机械性能优良的材料得不到实际运用。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种冷成型用高屈强比热轧钢带及其生产工艺,开发一种冷成型用综合机械性能优良的高屈强比厚规格热轧钢带,以解决目前缺乏用于冷成型的高屈强比厚规格热轧钢带的困境。

5.为达到上述目的,本发明提供如下技术方案:

6.一方面,本发明提供一种冷成型用高屈强比热轧钢带,所述热轧钢带按重量百分比包括c:0.05%~0.08%、si:0.08%~0.50%、mn:1.34%~1.55%、als:0.015%~0.065%、nb:0.025~0.045%、p≤0.017%、s≤0.008,余量为fe以及不可避免的杂质;该热轧钢带的厚度为11mm~13mm,屈服强度为460~500mpa,抗拉强度为540~570mpa,延伸率>23%。

7.进一步,所述热轧钢带按重量百分比包括c:0.07%~0.08%、si:0.20%~0.22%、mn:1.35%~1.37%、als:0.031%~0.047%、nb:0.025~0.027%、p≤0.017%、s≤0.008,余量为fe以及不可避免的杂质。

8.进一步,所述热轧钢带按重量百分比包括c:0.08%、si:0.20%、mn:1.35%、als:0.047%、nb:0.025、p:0.017%、s:0.007,余量为fe以及不可避免的杂质。

9.本发明中,各元素的百分比或ppm,未特别指明的情况下均为重量含量。

10.以下简述各主要化学成分的作用,以及限定在上述范围的理由:

11.c:c是钢中的基本元素,也是本发明中的重要元素之一,通过间隙固溶提高钢的强度。同时,在轧后冷却过程中,又可以与nb、v、ti等合金元素结合,形成细小的碳化物并起到沉淀强化作用。但用量低于0.03%时,强化作用不显著,强度不足;而含量高于0.10%时,钢

中铁素体比例下降,强度高、延伸率下降,冷成型加工性能变差。同时,c提高导致碳当量增加,钢的焊接性能变差。因此,c含量控制在0.05%~0.08%,优选为0.07%~0.08%。

12.si:si是炼钢时必要的脱氧元素,同时也是固溶强化元素,对铁素体基体的强化作用具有显著作用。当si含量低于0.05%时,脱氧和固溶强化作用不足,工序成本增加。但过高的si含量会导致钢板的塑性、韧性以及表面质量恶化,影响最终产品的质量,因此,si含量控制在0.08%~0.50%,优选为si:0.20%~0.22%。

13.mn:典型的奥氏体稳定化元素,能够扩大奥氏体相区,同时提高钢的淬透性,并起到固溶强化和细化铁素体晶粒的作用。当mn含量小于1.0%时,铁素体含量较多,会降低了材料的强度;当mn含量大于2.0%时,将增加钢中的组织偏析,影响的钢韧性及低温冲击性能,因此,mn含量控制在1.34%~1.55%,优选为1.35%~1.37%。

14.als(可溶性al):铝是主要为了脱氧而添加的元素,其还起到与硅同样地将铁氧体内的碳分配到奥氏体,从而提高马氏体淬透性的作用。在本发明中为了获得这种效果,所述铝含量优选为0.025%以上,更优选为0.03%以上。但是,当其含量过多时,不仅上述效果饱和,还会增加制造成本,不利于经济性。因此,所述铝含量控制在0.015%~0.065%,更优选为0.031%~0.047%。

15.nb:强碳氮化物形成元素,通过晶粒细化提高钢板强度的元素,通常与ti搭配,可有利于板坯表面质量,在采用铌、钛复合添加方式时,ti及nb的含量之和优选为0.02%以上,但大于0.09%时会恶化钢的韧性和焊接性能,同时增加了制造成本。本发明中通过调整微合金元素结构,单纯使用nb元素,借助不同元素强度贡献的经验模型,将nb含量控制在0.025~0.045%,充分发挥铌元素(nb)细晶强化效果,无钛元素(ti)加入,降低合金成本,优选为nb:0.025~0.027%,仍然保证板坯表面质量和产品强度,同时改善钢的韧性,确保提高强度的同时,改善钢的塑性、韧性以及改善冷成型性能。

16.p:p是钢中的有害元素,极易偏聚到晶界上,形成fe2p在晶粒周围析出,降低钢的韧性,原则上是越低越好,但综合考虑炼钢成本,故控制在0.017%以内。

17.s:s同样是钢中的有害元素,s易在钢中形成硫化物夹杂,降低钢的韧性,对焊接性能也不利,原则上是越低越好,但综合考虑炼钢成本,故控制在0.008以内。

18.包括残量fe及不可避免的杂质。另外,不排除所述组成以外有效成分的添加。

19.另一方面,本发明还提供一种冷成型用高屈强比热轧钢带的生产工艺,包括以下步骤:

20.a.元素冶炼:将高炉铁水依次进行转炉冶炼、脱硫处理以及真空处理得到钢水,该钢水按重量百分比包括c:0.05%~0.08%、si:0.08%~0.50%、mn:1.34%~1.55%、als:0.015%~0.065%、nb:0.025~0.045%、p≤0.017%、s≤0.008,余量为fe以及不可避免的杂质;

21.b.连铸:将钢水采用连铸工艺进行铸造得到连铸坯;

22.c.轧制:将连铸坯采用直装工艺加热,按2~3炉组织直装,入炉温度<400℃,在温度为1210℃~1250℃条件下加热160min以上后进行粗轧;精轧开轧温度控制在>1010℃,精轧终轧温度控制在840℃-880℃;采用超快冷工艺进行冷却,冷却速率15℃~22℃/s,卷取温度为560℃~610℃;

23.d.卷取并自然缓冷:卷取后热轧钢卷采用堆垛自然缓冷,冷却时间≥48h。

24.进一步,所述步骤c中控制粗轧后的中间坯厚度为50mm~56mm。

25.进一步,所述步骤c中精轧道次为7道次,轧制速度为2.2m/s~4.5m/s,精轧出口穿带速度为2.5m/s。

26.进一步,所述步骤c中终轧温度控制方式为调速不调水的控制模式,7组精轧机架间的6组机架间带钢冷却水的阀门开口度比例均设为100%。

27.进一步,所述步骤c中在连铸坯加热后先对连铸坯进行高压除鳞在进行粗轧。

28.进一步,所述步骤c中按照3座加热炉进行直装加热,加热温度为1210℃,加热时间大于180min。

29.本发明的有益效果在于:

30.本发明提供的一种冷成型用高屈强比热轧钢带及其生产工艺,采用低碳、高锰、铌微合金化的成分体系,不添加昂贵的cu、cr、ti等合金元素,减少了合金消耗,降低了生产成本,通过合理的冶炼、加热、轧制、超快冷和卷取工艺设计,充分发挥铌元素细晶强化效果,无钛元素加入,仍然保证板坯表面质量,轧钢工序合理,应用控轧控冷工艺,实现厚规格高屈强比热轧钢带生产,还兼具冷成型性能,该热轧钢带的厚度为11mm~13mm,屈服强度为460~500mpa,抗拉强度为540~570mpa,延伸率>23%,平均延伸率较q355系列高出2%-3%,产品厚度增加的同时保证强度稳定,较薄规格产品性能有所提升,有效成为替代普通低合金结构钢的优质品种钢。

31.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

具体实施方式

32.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

33.本发明的一种冷成型用高屈强比厚规格热轧钢带,所述热轧钢带按重量百分比包括c:0.05%~0.08%、si:0.08%~0.50%、mn:1.34%~1.55%、als:0.015%~0.065%、nb:0.025~0.045%、p≤0.017%、s≤0.008,余量为fe以及不可避免的杂质;该热轧钢带的厚度为11mm~13mm,屈服强度为460~500mpa,抗拉强度为540~570mpa,延伸率>23%。

34.根据上述的冷成型用高屈强比厚规格热轧钢带的化学成分结合现实情况,设计多个实施例:

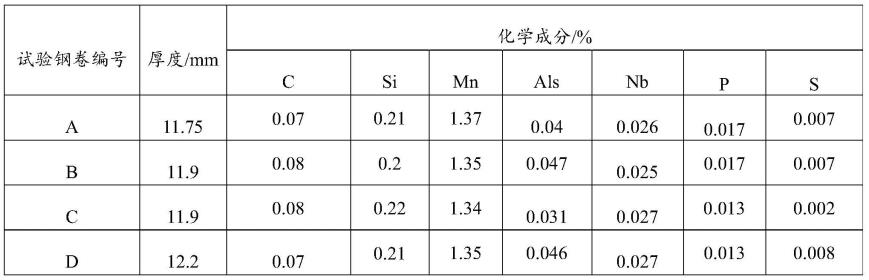

35.各实施例中化学成分的具体值见于表1。

36.表1各实施例钢带的化学成分(wt.%)

[0037][0038]

该热轧高强钢带的生产工艺流程包括:元素冶炼(高炉铁水

→

转炉冶炼

→

脱硫处理

→

真空处理)、连铸(连铸

→

铸坯检查

→

堆垛缓冷)、直装加热(铸坯加热)、高压除鳞、轧制(控制轧制

→

超快冷冷却)和卷取并自然缓冷、打包(钢卷侧喷(面喷)

→

表面尺寸、质量检查

→

取样送检

→

检验合格后贴标签

→

入库)。以下对其中的关键步骤进行说明,未特别说明的步骤采用常规工艺方法。

[0039]

所述元素冶炼包括如下步骤:

[0040]

1.1转炉炼钢:高炉铁水温度≥1250℃,含硫量≤0.06%,铁水入转炉前将渣扒干净;转炉吹氧后工作氧压控制在1.2~1.5mpa,供氧时间为13~15min;造渣碱度控制在3.0~4.0;转炉终点控制目标:c-t协调出钢,出钢温度控制在1660~1700℃,出钢时间为5~15min;出钢过程中加入合金调整合金元素的含量;

[0041]

1.3脱硫处理(钢包炉):处理时间20~40min,深脱硫,s的目标值控制在0.002%;

[0042]

1.4真空处理:加al充分脱氧后加入ti-fe合金,并按前述化学成分进行微调,钢水经真空脱气处理后得到所要求的化学成分范围内的钢水;真空处理时间≥15min,最后一批合金加入后循环6min以上。

[0043]

连铸:采用长水口保护浇铸且氩封;钢水过热度控制在15

±

5℃,液相线温度为1516

±

3℃,中间包温度为1526~1552℃;连铸坯厚度为230~250mm,最大拉速为0.8~1.3m/min;

[0044]

轧制:将连铸坯采用直装工艺加热,按2~3炉组织直装,入炉温度<400℃,在温度为1210℃~1250℃条件下加热160min以上后进行粗轧,控制粗轧后的中间坯厚度为50mm~56mm;精轧开轧温度控制在>1010℃,精轧终轧温度控制在840℃-880℃,轧制道次为7道次,轧制速度为2.2m/s~4.5m/s,精轧出口穿带速度为2.5m/s,终轧温度控制方式为调速不调水的控制模式,7组精轧机架间的6组机架间带钢冷却水的阀门开口度比例均设为100%,通过调整轧制速度来控制终轧温度;并在精轧结束后采用超快冷工艺进行冷却,冷却速率15℃~22℃/s,控制卷取温度为560℃~610℃;

[0045]

优选地,按照3座加热炉进行直装加热,加热温度为1210℃,加热时间大于180min。

[0046]

各实施例中轧制工艺的具体值见于表2。

[0047]

表2各实施例钢带的轧制工艺的具体值

[0048]

试验钢卷厚度/mm加热温度/℃中间坯厚/mm终轧温度/℃卷取温度/℃冷却速度a11.75121650.886958315-18℃b11.9120952.886559115-18℃c11.9121152.888457615-18℃

d12.2120355.883556917-22℃

[0049]

卷取后热轧钢卷采用自然缓冷,冷却时间≥48h。

[0050]

各实施例所制得的厚规格热轧钢带成品的力学性能见表3。

[0051]

表3各实施例厚规格热轧钢带成品的力学性能

[0052]

试验钢卷厚度/mmre/mparm/mpare/rma/%180

°

弯曲试验a11.754665530.84324d=1.5a合格b11.94935490.89828.5d=1.5a合格c11.94985680.87623.5d=1.5a合格d12.24695460.8627.5d=1.5a合格

[0053]

由表3可知,本发明实施例钢的厚度范围为11mm~13mm,屈服强度为460~500mpa,抗拉强度为540~570mpa,延伸率>23%,180

°

冷弯合格,强度波动小于40mpa,性能控制稳定,是一种综合机械性能优良的高屈强比厚规格热轧钢带,能够有效成为替代普通低合金结构钢的优质品种钢。

[0054]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。