1.本发明涉及天然橡胶领域,尤其涉及一种耐酸天然橡胶及其制备工艺和应用。

背景技术:

2.传统天然橡胶产品在国内轮胎市场竞争比较激烈,所能获取的利润有限,怎么开拓新市场、新客户,需要橡胶企业开发新的产品。

3.目前国内军工及航空航天这块领域所使用的天橡胶全部为进口烟胶,这些产品的溢价高,如果能利用国内的原料及技术研发出一款能满足军工及航空航天轮胎的要求,竞争力将大大加强。

4.目前在国内已很少有工厂生产这些产品,主要是生产烟胶片产量低,并且工艺过程要采用烟熏,目前国家对于森林砍伐管理较严格,可获取的用于燃烧的木柴有限,所需的加工时间较长,生产效率较低,所以在国内生产烟片的企业少,产量很低不能满足要求。

技术实现要素:

5.针对现有技术的不足,本发明提供一种耐酸天然橡胶及其制备工艺和应用,本发明结合烟胶片的性能,利用现有原料,通过不同的工艺及配方技术,生产出满足航天航空轮胎要求的产品。同时提高了生产效率,缩短了加工时间,制得的天然橡胶具有高耐酸性和高延伸性。

6.为解决上述技术问题,本发明的技术方案如下:一种耐酸天然橡胶制备工艺,所述工艺操作过程如下:将wf(全乳胶)、scr10(10号标准橡胶)和一级rss(一级烟胶片) 进行配比,按重量份计算,wf占20-35份,scr10占35-55份,rss占20-35份;将三种原料胶锯胶后进行投料,经过干搅、冷却后进入下一工序。

7.作为优选,wf占25-30份,scr10占40-50份,rss占25-30份,在此范围内,性能更容易达到高耐酸性和高延伸性的标准。

8.作为优选,所述wf、scr10和rss原料胶符合以下要求:p0 40-50%、pri 75-90%、门尼粘度80-100%、杂质含量0.01-0.05%。

9.作为优选,所述干搅分两次进行,干搅挤出温度不超过130℃,冷却温度不高于60℃。

10.作为优选,所述制备工艺还包括:称重打包工序和质检工序;

11.称重打包工序:将干搅冷却后的胶料进行称重,胶料重需控制在35.00

±

0.05kg,将称重后的胶料压制成长方体胶包,再进行复称,复称需控制胶包的重量为35.00

±

0.05kg;

12.质检工序:对抽检的胶包进行对角取样,取样量为150

±

5g,对胶温、异物、白点、外观、塑性初值、塑性保持率和门尼黏度进行质量检测,并对所有胶包进行金属检测,剔除不合格产品。

13.作为优选,所述rss经过下述方法处理:将rss原料胶加入到投料池内,将可见异物

挑出,然后将原料胶于破胶机中破碎至20cm以下的胶块投入到混合池中进行异物分拣,胶块由混合池进入到湿搅机挤洗至15cm以内的胶块后混合,混合后单滚揉搓,挤洗胶料直径控制在5cm以内,再混合;混合后压绉三次,撕粒至0.7cm以内装箱,滴水后于70-90℃干燥460-500s,出车胶温控制在50℃以内,称重打包,装箱胶包重量控制在35.00

±

0.05kg,该处理方式除去杂质,提高rss均一性。

14.三次压绉控制参数如下:第一次压绉厚度不超过2cm,第二次压绉厚度不超过1.5cm;第三次压绉厚度不超过1.2cm。

15.所述wf经过下述方法处理:wf经过锯胶后,进行投料,二次干搅后冷却,将冷却后的胶料进行称重,胶料重需控制在35.00

±

0.05kg,将称重后的胶料压制成六面体胶包,再进行复称,复称需控制胶包的重量为35.00

±

0.05kg,该方法处理wf用于降低粘连。

16.第二方面,本发明还提供所述制备工艺得到的耐酸天然橡胶,所述耐酸天然橡胶的参数如下:硫酸溶液酸化处理后拉伸强度≥10mpa,延伸率≥600%,永久变形≤10%,具有高耐酸性。

17.第三方面,本发明还提供所述的天然橡胶在制作航天航空用橡胶制品中的应用。

18.本发明的特点如下:本发明主要采用wf、scr10和rss(一级烟片)三种原料配比来制备高耐酸产品,这几种原料的优点如下:wf的杂质含量低、塑性保持率以,扯断伸长率,焦烧时间较好,scr10号优势定伸、永久变形较好,而rss(烟片)优势在于塑性初值、塑性保持率高,拉伸强度较好;最终通过优化比例、控制操作工艺利用每一种原料的优点,混合后生产出满足综合性能要求高的航空轮胎产品。

19.与现有技术相比,本发明具有以下有益效果:本发明制备得到的橡胶产品外观一致,无夹生,物理性能指标达到航空航天轮胎要求;比起其他产品,在耐强酸性方面有特别的优势。

具体实施方式

20.下面结合具体实施例对本发明的技术方案做进一步详细说明,但本发明并不局限于以下技术方案。以下实施例采用的橡胶原料scr10、rss和wf均来源于西双版纳中化橡胶有限公司。

21.实施例1

22.将scr10和rss进行配比,按重量份计算,scr10占65份,rss占35份;将两种原料胶锯胶后进行投料,经过干搅、冷却后进入下一工序。干搅分两次进行,干搅挤出温度不超过130℃,冷却温度不高于60℃。将干搅冷却后的胶料进行称重,胶料重需控制在 35.00

±

0.05kg,将称重后的胶料压制成长方体胶包,再进行复称,复称需控制胶包的重量为35.00

±

0.05kg;

23.质检工序:对抽检的胶包进行对角取样,取样量为150

±

5g,对胶温、异物、白点、外观、塑性初值、塑性保持率和门尼黏度进行质量检测,并对所有胶包进行金属检测,剔除不合格产品。

24.实施例2

25.将scr10、rss和wf进行配比,按重量份计算,scr10占50份,rss占30份, wf20份;将三种原料胶锯胶后进行投料,经过干搅、冷却后进入下一工序,干搅分两次进行,干搅挤出

温度不超过130℃,冷却温度不高于60℃。将干搅冷却后的胶料进行称重,胶料重需控制在35.00

±

0.05kg,将称重后的胶料压制成长方体胶包,再进行复称,复称需控制胶包的重量为35.00

±

0.05kg;

26.质检工序:对抽检的胶包进行对角取样,取样量为150

±

5g,对胶温、异物、白点、外观、塑性初值、塑性保持率和门尼黏度进行质量检测,并对所有胶包进行金属检测,剔除不合格产品。

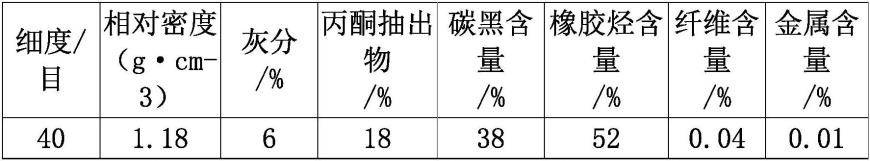

27.对实施例1和实施例2获得的橡胶产品进行性能检测,检测标准表如表1所示。

28.表1技术要求参数

[0029][0030]

由于延伸率、拉伸强度和永久变形是耐酸橡胶三个重要的指标,其他指标一般都能满足,故实施例只给出该三个指标数据,结果如表2所示。

[0031]

拉伸强度检测:按照浓硫酸:水=2500ml:700ml配置硫酸溶液,60-70℃浸泡得到的橡胶制品7-9min,酸处理后按标准规定方法检测拉伸强度、延伸率和永久变形。

[0032]

表2实施例1和实施例2检测结果

[0033][0034]

制备航空航天轮胎的橡胶制品的物性指标要求延伸率≥600%;拉伸强度≥10mpa;永久变形≤10%。由表1可知,实施例1和实施例2得到的橡胶制品均不符合要求。不符合主要原因配方设计时wf、rss配方占比不足,导致延伸率没有达到600%的指标要求。

[0035]

实施例3

[0036]

wf经过预处理后再进行投料,预处理方法如下:wf经过锯胶后,进行投料,二次干搅后冷却,将冷却后的胶料进行称重,胶料重需控制在35.00

±

0.05kg,将称重后的胶料压制成六面体胶包,再进行复称,复称需控制胶包的重量为35.00

±

0.05kg,该方法处理wf用于降低粘连。两次干搅挤出温度不超过130℃,冷却温度不高于60℃,处理后的 wfp0 40-50%、pri 75-90%、门尼粘度80-100%、杂质含量0.01-0.05%。

[0037]

将scr10、rss和处理后的wf进行配比,按重量份计算,scr10占40份,rss占 30份,wf30份;将三种原料胶锯胶后进行投料,经过干搅、冷却后进入下一工序,干搅分两次进行,干搅挤出温度不超过130℃,冷却温度不高于60℃。将干搅冷却后的胶料进行称重,胶料重需控制在35.00

±

0.05kg,将称重后的胶料压制成长方体胶包,再进行复称,复称需控制胶包的重量为35.00

±

0.05kg;

[0038]

质检工序:对抽检的胶包进行对角取样,取样量为150

±

5g,对胶温、异物、白点、外观、塑性初值、塑性保持率和门尼黏度进行质量检测,并对所有胶包进行金属检测,剔除不合格产品。

[0039]

实施例4

[0040]

wf经过预处理后再进行投料,预处理方法如下:wf经过锯胶后,进行投料,二次干搅后冷却,将冷却后的胶料进行称重,胶料重需控制在35.00

±

0.05kg,将称重后的胶料压制成六面体胶包,再进行复称,复称需控制胶包的重量为35.00

±

0.05kg,该方法处理wf用于降低粘连。两次干搅挤出温度不超过130℃,冷却温度不高于60℃。

[0041]

所述rss经过下述方法进行预处理:将rss原料胶加入到投料池内,将可见异物挑出,然后将原料胶于破胶机中破碎至20cm以下的胶块进入到混合池中进行异物分拣,胶块由混合池进入到湿搅机挤洗至15cm以内的胶块后混合,混合后单滚揉搓,挤洗胶料直径控制在5cm以内,再混合;混合后压绉三次,第一次压绉厚度不超过2cm,第二次压绉厚度不超过1.5cm;第三次压绉厚度不超过1.2cm。压皱后撕粒至0.7cm以内装箱,滴水后于70-90℃干

燥460-500s,滴水时间控制在15min-120min内,出车胶温控制在50℃以内,称重打包,装箱胶包重量控制在35.00

±

0.05kg。

[0042]

本实施例采用的scr10、rss和wf均符合以下要求:p0 40-50%、pri 75-90%、门尼粘度80-100%、杂质含量0.01-0.05%。

[0043]

将处理后的scr10、rss和处理后的wf进行配比备料,按重量份计算,scr10占 45份,rss占25份,wf30份;将三种原料胶锯胶后进行投料,经过干搅、冷却后进入下一工序,干搅分两次进行,干搅挤出温度不超过130℃,冷却温度不高于60℃。将干搅冷却后的胶料进行称重,胶料重需控制在35.00

±

0.05kg,将称重后的胶料压制成长方体胶包,再进行复称,复称需控制胶包的重量为35.00

±

0.05kg;

[0044]

质检工序:对抽检的胶包进行对角取样,取样量为150

±

5g,对胶温、异物、白点、外观、塑性初值、塑性保持率和门尼黏度进行质量检测,并对所有胶包进行金属检测,剔除不合格产品。

[0045]

对实施例3和实施例4得到的橡胶产品进行检测,结果如表3所示。

[0046]

表3实施例3和实施例4检测结果

[0047][0048]

由表3可看出,实施例4各个指标都符合航空航天轮胎对橡胶制品的要求。由于硫酸溶液处理后各个性能指标都符合要求,说明该橡胶制品在耐强酸性方面有特别的优势。实施例3虽然中位数达到要求,但是检测三次延伸率在测试时有一次出现了低于600%的情况,不满足要求。实施例3检延伸率有波动,出现不达标情况,考虑到生产批次不同,不同批次原料rss质量有差别,需要经过特定处理,提高质量均一性,才能保证延伸率满足要求。

[0049]

实施例5

[0050]

在实施例4的基础上,进一步优化原料胶的配比,scr10占43份,rss占27.5份和 wf占29.5份,对制得的橡胶制品进行检测,结果如表4所示。

[0051]

表4实施例5检测结果

[0052][0053][0054]

由表4可看出该橡胶制品各个指标都符合航空航天轮胎对橡胶制品的要求,由于本技术制得的橡胶制品经强酸处理后再进行性能检测,而且性能均达到标准,故在耐强酸性方面有特别的优势,能够用于制作航天航空用橡胶制品。

[0055]

以上所揭露的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属于本发明所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。