1.本发明涉及聚酰亚胺复合膜领域,尤其涉及一种低吸湿率低热膨胀系数聚酰亚胺复合膜及制备方法和热固性聚酰胺酸、热固性聚酰胺酸溶液。

背景技术:

2.近年来,随着电子产品的轻量化、小型化和高密度化,各种印刷基板的需求在增长,其中柔性印刷线路板(以下,称fpc)的需求增长特别快。柔性印刷线路板是在铜箔之间具有绝缘性薄膜粘结构成电路的构造。

3.上述柔性印刷线路板一般使用各种绝缘材料形成,采用以有柔软性的绝缘性薄膜为基板,在该基板的表面上利用各种粘合材料通过加热-压接贴合铜箔的方法制造。其中上述绝缘性薄膜一般为聚酰亚胺薄膜,上述粘合材料一般为环氧系、丙烯酸系的热固性胶黏剂。

4.热固性胶黏剂具有能在较低的温度下粘结的优点,但随着对耐热性、弯曲性、尺寸稳定性、轻薄性以及耐湿性的要求逐渐提高,热固性胶黏剂严重限制了柔性印刷线路板的使用环境。因此提出了在绝缘性薄膜直接和铜箔的方案。为了确保绝缘层与铜箔之间有足够的粘结力以及使用过程稳定,绝缘层一般由热塑层-热固层-热塑层三层聚酰亚胺复合膜构成,其中热塑层提供粘结力,代替传统的粘合剂;热固层提供耐热性以及尺寸稳定性,确保绝缘层和铜箔的热膨胀系数匹配。

5.传统的聚酰亚胺复合膜由于存在吸湿率较高的问题,在印制电路板后续加工过程的反复湿热冲击下,容易爆板;此外,由于热塑层分子链的柔性较大,因此其热膨胀系数较大,从而导致复合膜整体热膨胀系数与铜箔不匹配,从而导致相关板材在下游产品制作过程中存在一些分层等加工问题。

6.因此,目前迫切需要开发一种低吸湿率低热膨胀系数聚酰亚胺复合膜用于柔性印刷线路板。

技术实现要素:

7.本发明的主要目的在于提供一种低吸湿率低热膨胀系数聚酰亚胺复合膜及制备方法和热固性聚酰胺酸、热固性聚酰胺酸溶液,旨在解决聚酰亚胺复合膜吸湿率较高、膨胀系数较大的技术问题。

8.为实现上述目的,本发明提供一种热固性聚酰胺酸,具有以下结构通式(ⅰ):

[0009][0010]

其中,ar1是具有至少一个芳香环的四价有机基团,所述四价有机基团包括以下结

构式中的至少一种:

[0011][0012]

ar2是具有至少一个芳香环的二价有机基团,所述二价有机基团包括以下结构式中的至少一种:

[0013][0014]

本发明还提供一种热固性聚酰胺酸溶液,所述热固性聚酰胺酸溶液包括如上所述的热固性聚酰胺酸,由芳香族二胺溶解到极性溶剂中,并加入芳香族四酸二酐进行反应得到。

[0015]

可选地,所述芳香族二胺包括4,4

’‑

二氨基二苯醚、3,4'-二氨基二苯醚、对苯二胺、间苯二胺、2,2

’‑

二(三氟甲基)二氨基联苯、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷、2,2

’‑

双[4-(4-氨基苯氧基苯基)]丙烷中、4,4

’‑

二氨基-2,2

’‑

二甲基-1,1

’‑

联苯和1,3-双(4'-氨基苯氧基)苯的至少一种。

[0016]

可选地,所述芳香族四酸二酐包括3,3’,4,4

’‑

联苯四甲酸二酐、2,3,3’,4

’‑

联苯四甲酸二酐、均苯四甲酸二酐、对-亚苯基-双苯偏三酸酯二酐、双酚a型二醚二酐、4,4'-氧双邻苯二甲酸酐、六氟二酐、2-双[4-(4-氨基苯氧基)苯基]六氟二酐、3,3',4,4'-二苯基砜四羧酸二酸酐和3,3',4,4'-二苯甲酮四甲酸二酐中的至少一种。

[0017]

可选地,所述芳香族二胺和芳香族四酸二酐的摩尔比为(1:0.95)~(1:1.1)。

[0018]

可选地,所述芳香族二胺和所述芳香族四酸反应时间为3~24h。

[0019]

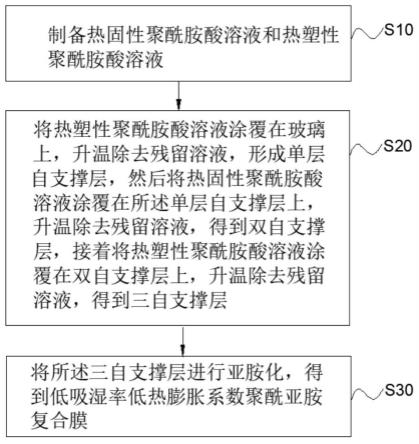

此外,本发明还提供一种低吸湿率低热膨胀系数聚酰亚胺复合膜及其制备方法,所述制备方法包括以下步骤:

[0020]

s10,制备热固性聚酰胺酸溶液和热塑性聚酰胺酸溶液;

[0021]

s20,将热塑性聚酰胺酸溶液涂覆在玻璃上,升温除去残留溶液,形成单层自支撑层,然后将热固性聚酰胺酸溶液涂覆在所述单层自支撑层上,升温除去残留溶液,得到双自支撑层,接着将热塑性聚酰胺酸溶液涂覆在双自支撑层上,升温除去残留溶液,得到三自支

撑层;

[0022]

s30,将所述三自支撑层进行亚胺化,得到低吸湿率低热膨胀系数聚酰亚胺复合膜;

[0023]

其中,所述热固性聚酰胺酸溶液为本发明如上所述的热固性聚酰胺酸溶液。

[0024]

可选地,所述热固性聚酰胺酸溶液和热塑性聚酰胺酸溶液的粘度为20000~80000mpa

·

s。

[0025]

可选地,所述热塑性聚酰胺酸溶液,具有结构通式(ⅰ):

[0026][0027]

其中,ar1是具有至少一个芳香环的四价有机基团,所述四价有机基团包括以下结构式中的至少一种:

[0028][0029]

ar2是具有至少一个芳香环的二价有机基团,所述二价有机基团包括以下结构式:

[0030][0031]

可选地,所述热塑性聚酰胺酸溶液由由芳香族二胺溶解到极性溶剂中,并加入芳香族四酸二酐进行反应得到;

[0032]

其中,所述芳香族二胺包括4,4

’‑

二氨基二苯醚、3,4'-二氨基二苯醚、2,2

’‑

二(三氟甲基)二氨基联苯、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷、2,2

’‑

双[4-(4-氨基苯氧基苯基)]丙烷中、和1,3-双(4'-氨基苯氧基)苯的至少一种;

[0033]

和/或,所述芳香族四酸二酐包括3,3’,4,4

’‑

联苯四甲酸二酐、2,3,3’,4

’‑

联苯四甲酸二酐、均苯四甲酸二酐、双酚a型二醚二酐、4,4'-氧双邻苯二甲酸酐、六氟二酐、2-双[4-(4-氨基苯氧基)苯基]六氟二酐、3,3',4,4'-二苯基砜四羧酸二酸酐和3,3',4,4'-二苯甲酮四甲酸二酐中的至少一种。

[0034]

通过如上所述制备方法制备得到的低吸湿率低热膨胀系数聚酰亚胺复合膜,具有热塑性聚酰亚胺层和热固性聚酰亚胺层,所述热固性聚酰亚胺层上表面和下表面都贴合有

热塑性聚酰亚胺层。

[0035]

可选地,所述热塑性聚酰亚胺层的厚度为5~10μm,所述热固性聚酰亚胺层厚度为10~25μm。

[0036]

本发明所能实现的有益效果:

[0037]

本发明通过共聚的形式在刚性的聚酰亚胺分子结构中引入柔性结构、含氟基团以及含酯类结构性基团的芳香族二胺单体,在增加分子的柔顺性和自由体积、降低电负性的同时,还能保持原来的规整结构,从而保持聚酰亚胺复合膜较低热膨胀系数的同时,还进一步降低了吸湿率;另一方面,氟侧基的引入可降低分子间的共轭效应,增加聚合物分子链的间距,同时减小分子链间的作用力,破坏分子链的紧密堆砌,提高加工性。

附图说明

[0038]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例或现有技术描述中所需要使用的附图做简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

[0039]

图1为本发明一种低吸湿率低热膨胀系数聚酰亚胺复合膜的制备方法的流程示意图。

[0040]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0041]

应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0042]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0043]

在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0044]

传统的聚酰亚胺复合膜由于存在吸湿率较高的问题,在印制电路板后续加工过程的反复湿热冲击下,容易爆板;此外,由于热塑层分子链的柔性较大,因此其热膨胀系数较大,从而导致复合膜整体热膨胀系数与铜箔不匹配,从而导致相关板材在下游产品制作过程中存在一些分层等加工问题。

[0045]

因此目前迫切需要开发一种低吸湿率低热膨胀系数聚酰亚胺复合膜,用于柔性印刷线路板。

[0046]

鉴于此,本发明提供一种热固性聚酰胺酸,所述热固性聚酰胺酸具有以下结构通式(ⅰ):

[0047][0048]

其中,ar1是具有至少一个芳香环的四价有机基团,所述四价有机基团包括以下结构式中的至少一种:

[0049][0050]

ar2是具有至少一个芳香环的二价有机基团,所述二价有机基团包括以下结构式中的至少一种:

[0051][0052]

需要说明的是,当ar1只有一个如上所述的四价有机基团,则ar2具有两个以上如上所述的二价有机基团;反之,当ar2只有一个如上所述的二价有机基团,则ar1具有两个以上如上所述的四价有机基团。

[0053]

通过上述搭配,得到的热固性聚酰胺酸是一种三元以上的共聚物,在结构中引入柔性基团、氟基团或酯基的嵌段共聚结构,并通过调节柔性嵌段、含氟基团以及含酯类结构的比例以及种类,应用到制备聚酰亚胺薄膜中,可以在增加聚酰亚胺薄膜分子的柔顺性和自由体积、降低电负性的同时,还能保持原来的规整结构,获得低吸湿率、低热膨胀系数的优点,另一方面,氟侧基的引入可降低聚酰亚胺薄膜分子间的共轭效应,增加聚合物分子链的间距,同时减小分子链间的作用力,破坏分子链的紧密堆砌,提高加工性。

[0054]

本发明还提供一种热固性聚酰胺酸溶液,所述热固性聚酰胺酸溶液包括如上所述的热固性聚酰胺酸,由芳香族二胺溶解到极性溶剂中,并加入芳香族四酸二酐进行反应得到。

[0055]

通过将热固性聚酰胺酸加工成溶液状态,有利于制备本发明具有热塑层-热固层-热塑层三层结构的低吸湿率低热膨胀系数聚酰亚胺复合膜。

[0056]

所述热固性聚酰胺酸溶液由芳香族二胺与芳香族四酸二酐进行反应得到,至少含有一种柔性基团、氟基团或酯基的嵌段共聚结构。

[0057]

优选地,所述芳香族二胺包括4,4

’‑

二氨基二苯醚、3,4'-二氨基二苯醚、对苯二胺、间苯二胺、2,2

’‑

二(三氟甲基)二氨基联苯、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷、2,2

’‑

双[4-(4-氨基苯氧基苯基)]丙烷中、4,4

’‑

二氨基-2,2

’‑

二甲基-1,1

’‑

联苯和1,3-双(4'-氨基苯氧基)苯的至少一种。

[0058]

优选地,所述芳香族四酸二酐3,3’,4,4

’‑

联苯四甲酸二酐、2,3,3’,4

’‑

联苯四甲酸二酐、均苯四甲酸二酐、对-亚苯基-双苯偏三酸酯二酐、双酚a型二醚二酐、4,4'-氧双邻苯二甲酸酐、六氟二酐、2-双[4-(4-氨基苯氧基)苯基]六氟二酐、3,3',4,4'-二苯基砜四羧酸二酸酐和3,3',4,4'-二苯甲酮四甲酸二酐中的至少一种。

[0059]

需要说明的是,当只应用一种如上所述的芳香族二胺,则搭配两种以上如上所述的芳香族四酸二酐;反之,当只应用一种如上所述的芳香族四酸二酐,则搭配两种以上如上所述的芳香族二胺,以获得具有三元以上共聚物特征的热固性聚酰胺酸溶液。

[0060]

本发明不限制所述芳香族二胺与芳香族四酸二酐的摩尔比,优选地,所述芳香族二胺与芳香族四酸二酐的摩尔比为(1:0.95)~(1:1.1)。

[0061]

本发明不限制所述芳香族二胺和所述芳香族四酸二酐反应的时间,优选地,所述芳香族二胺和所述芳香族四酸二酐反应时间为3~24h。

[0062]

应用如上所述的摩尔比例以及反应时间,可以得到较高产率的热固性聚酰胺酸溶液。

[0063]

本发明所述极性溶剂可选用公知的溶剂,包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、乙腈、六甲基磷酰胺、六甲基磷酰三胺、n-甲基吡咯烷酮中的至少一种,优选高沸点的极性非质子溶剂,例如n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮中的至少一种。

[0064]

对于极性溶剂的用量,在能够溶解所述芳香族二胺和芳香族四酸二酐的基础上,可根据热固性聚酰胺酸所要的粘度进行设定。

[0065]

具体地,所述反应过程中,可通过分批添加原料的方式,以控制反应体系的粘度,避免出现爆聚,导致后期无法涂布。

[0066]

优选地,上述反应在空气或氮气氛围下进行。

[0067]

本发明还提供一种低吸湿率低热膨胀系数聚酰亚胺复合膜的制备方法,包括以下制备步骤:

[0068]

s10,制备热固性聚酰胺酸溶液和热塑性聚酰胺酸溶液。

[0069]

其中,所述热固性聚酰胺酸溶液为如上所述通过由芳香族二胺溶解到极性溶剂中,并加入芳香族四酸二酐进行反应得到的热固性聚酰胺酸溶液,并具有相同的有益效果,在此不再赘述。

[0070]

所述热固性聚酰胺酸溶液和热塑性聚酰胺酸溶液的粘度优选为20000~80000mpa

·

s,固体浓度优选为15~23wt%。

[0071]

优选地,所述热塑性聚酰胺酸溶液具有结构通式(ⅰ):

[0072][0073]

其中,ar1是具有至少一个芳香环的四价有机基团,所述四价有机基团包括以下结构式中的至少一种:

[0074][0075][0076]

ar2是具有至少一个芳香环的二价有机基团,所述二价有机基团包括以下结构式:

[0077][0078]

所述热塑性聚酰胺酸溶液由芳香族二胺溶解到极性溶剂中,并加入芳香族四酸二酐进行反应得到。

[0079]

本发明不限制所述芳香族二胺和香族四酸二酐的种类,优选地,所述芳香族二胺包括4,4

’‑

二氨基二苯醚、3,4'-二氨基二苯醚、2,2

’‑

二(三氟甲基)二氨基联苯、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷、2,2

’‑

双[4-(4-氨基苯氧基苯基)]丙烷中、和1,3-双(4'-氨基苯氧基)苯的至少一种;所述芳香族四酸二酐包括3,3’,4,4

’‑

联苯四甲酸二酐、2,3,3’,4

’‑

联苯四甲酸二酐、均苯四甲酸二酐、双酚a型二醚二酐、4,4'-氧双邻苯二甲酸酐、六氟二酐、2-双[4-(4-氨基苯氧基)苯基]六氟二酐、3,3',4,4'-二苯基砜四羧酸二酸酐和3,3',4,4'-二苯甲酮四甲酸二酐中的至少一种。

[0080]

本发明的热塑性聚酰胺酸溶液具有高剥离强度的柔性结构,可以提供较强的粘结力,有效解决相关板材在下游产品制作过程中存在分层等加工问题。

[0081]

所述热塑性聚酰胺酸溶液所用到的极性溶剂也为公知溶剂,包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、乙腈、六甲基磷酰胺、六甲基磷酰三胺、n-甲基吡咯烷酮中的至少一种,优选高沸点的极性非质子溶剂,例如n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮中的至少一种。

[0082]

对于极性溶剂的用量,在能够溶解所述芳香族二胺和芳香族四酸二酐的基础上,可根据热塑性聚酰胺酸溶液所要的粘度进行设定。

[0083]

本发明不限制所述芳香族二胺与芳香族四酸二酐的摩尔比,优选地,所述芳香族

二胺与芳香族四酸二酐的摩尔比为(1:0.95)~(1:1.1)。

[0084]

本发明不限制所述芳香族二胺和所述芳香族四酸二酐反应的时间,优选地,所述芳香族二胺和所述芳香族四酸二酐反应时间为3~24h。

[0085]

应用如上所述的摩尔比例以及反应时间,可以得到较高产率的热塑性聚酰胺酸。

[0086]

具体地,所述反应过程中,可通过分批添加原料的方式,以控制反应体系的粘度,避免出现爆聚,导致后期无法涂布。

[0087]

s20,将热塑性聚酰胺酸溶液涂覆在玻璃上,升温除去残留溶液,形成单层自支撑层,然后将热固性聚酰胺酸溶液涂覆在所述单层自支撑层上,升温除去残留溶液,得到双自支撑层,接着将热塑性聚酰胺酸溶液涂覆在双自支撑层上,升温除去残留溶液,得到三自支撑层;

[0088]

优选地,涂覆厚度为30~80μm的热塑性聚酰胺酸溶液,涂覆厚度为100~120μm的热固性聚酰胺酸溶液。

[0089]

每次涂覆完毕,在60~280℃范围内进行干燥,除去残留溶液,优选地,可选择阶段性升温加热的方式进行干燥,例如,在单层自支撑层和双自支撑层阶段,先在60~120℃的温度下烘烤10~60min,再在120~180℃的温度下烘烤10~60min;在三自支撑层阶段,先在60~120℃的温度下烘烤10~60min,再在120~180℃的温度下烘烤10~60min,然后在180~280℃的温度下烘烤10~60min。

[0090]

通过上述方式进行干燥,可以得到干燥且紧密贴合的三自支撑层。

[0091]

s30将所述三自支撑层进行亚胺化,得到低吸湿率低热膨胀系数聚酰亚胺复合膜。

[0092]

亚胺化后,涂覆热塑性聚酰胺酸溶液形成的涂层为热塑性聚酰亚胺层,涂覆热固性聚酰胺酸溶液形成的涂层为热固性聚酰亚胺层。

[0093]

本发明不限制所述亚胺化的方式,可以为热亚胺化或者热亚胺化和化学亚胺化结合的方式。

[0094]

采用热亚胺化时,不限制其加热方式,可根据需要选择恒温加热、阶段性升温加热或者匀速升温加热等。优选地,于280~380℃的温度下烘烤10~60min,完成亚胺化过程。

[0095]

采用热亚胺化和化学亚胺化结合的方式时,需要在s10步骤中,将热固性聚酰胺酸溶液与固化剂混合均匀,优选地,所述热固性聚酰胺酸溶液与固化剂的重量比为10:(3~5)。

[0096]

其中,所述固化剂为脱水剂与酰亚胺化剂溶入有机溶剂中得到。优选地,所述脱水剂优选三氟乙酸酐、乙酸酐、丙酸酐中的至少一种;所述酰亚胺化剂优选为吡啶、p-吡咯啉、二甲基吡啶、三甲基吡啶、异喹啉中的至少一种,所述有机溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、乙腈、六甲基磷酰胺、六甲基磷酰三胺、n-甲基吡咯烷酮中的至少一种。

[0097]

进一步优选地,所述酰亚胺化剂、脱水剂、和极性溶剂的重量比为1:4:5。

[0098]

由以上制备方法得到的低吸湿率低热膨胀系数聚酰亚胺复合膜,具有热塑层-热固层-热塑层三层结构,所述热塑层为所述热塑性聚酰胺酸溶液经过亚胺化得到的热塑性聚酰亚胺层,厚度优选为5~10μm,所述热固层为所述热固性聚酰胺酸溶液经过亚胺化得到的热固性聚酰亚胺层,厚度优选为10~25μm,其热膨胀系数范围为(20

×

10-6

/k)~(30

×

10-6

/k),吸湿率维持在1.2%以内、剥离强度≥14n/cm,综合性能较好,可满足目前对两层柔性

覆铜板基膜性能的要求。

[0099]

本发明通过在刚性的聚酰亚胺分子结构中引入柔性结构、含氟基团以及含酯类结构性基团的芳香族二胺单体,在增加分子的柔顺性和自由体积、降低电负性的同时,还能保持原来的规整结构,从而保持聚酰亚胺复合膜较低热膨胀系数的同时,使所得薄膜的吸湿率也得到进一步降低;另一方面,氟侧基的引入可降低分子间的共轭效应,增加聚合物分子链的间距,同时减小分子链间的作用力,破坏分子链的紧密堆砌,提高加工性。

[0100]

以下结合具体实施例对本发明的技术方案作进一步详细说明,应当理解,以下具体实施例仅仅用于解释本发明,并不用于限定本发明。

[0101]

首先,给出以下实施例中所用到的热塑性聚酰胺酸溶液和热固性聚酰胺酸溶液的一些合成例:

[0102]

其中,下列合成例所用到的原材料及其简要的表达方式记载如下:

[0103]

a:4,4'-二氨基二苯醚

[0104]

b:对苯二胺

[0105]

c:联苯四甲酸二酐

[0106]

d:2,2'-二(三氟甲基)二氨基联苯

[0107]

e:2,2'-双[4-(4-氨基苯氧基苯基)]丙烷

[0108]

f:均苯四甲酸二酐

[0109]

g:对-亚苯基-双苯偏三酸酯二酐

[0110]

h:3,3',4,4'-二苯甲酮四甲酸二酐

[0111]

热塑性聚酰胺酸溶液的合成:

[0112]

合成例1:

[0113]

在装有控温水浴及搅拌装置的250ml三口烧瓶中加入100mmol化合物e和极性溶剂n,n-二甲基甲酰胺,在25℃条件下搅拌至固体完全溶解后,再向体系中缓慢加入80mmol化合物f和15mmol化合物c,搅拌1h使之溶解,最后再将5mmol化合物f缓慢加入到反应液中,当粘度达到20000mpa

·

s左右时停止添加,继续搅拌10h,得到固体分浓度20wt%、25℃下旋转粘度为50000mpa

·

s的热塑性聚酰胺酸溶液1。

[0114]

合成例2:

[0115]

在装有控温水浴及搅拌装置的250ml三口烧瓶中加入100mmol化合物e和n,n-二甲基乙酰胺,在室温下搅拌至固体完全溶解后,再向体系中缓慢加入10mmol化合物c、10mmol化合物h和70mmol化合物f,搅拌1h使之溶解,最后再将5mmol化合物f缓慢加入到反应液中,当粘度达到10000mpa

·

s左右时停止添加,继续搅拌4h,得到固体分浓度15wt%、25℃下旋转粘度为20000mpa

·

s的热塑性聚酰胺酸溶液2。

[0116]

合成例3

[0117]

在装有控温水浴及搅拌装置的250ml三口烧瓶中加入100mmol化合物e和n,n-二甲基甲酰胺,在室温下搅拌至固体完全溶解后,再向体系中缓慢加入95mmol化合物f,搅拌1h使之溶解,最后再将15mmol化合物f缓慢加入到反应液中,当粘度达到60000mpa

·

s左右时停止添加,继续搅拌15h,得到固体分浓度23wt%、25℃下旋转粘度为80000mpa

·

s的热塑性聚酰胺酸溶液3。

[0118]

热固性聚酰胺酸溶液的合成:

[0119]

合成例4

[0120]

在装有控温水浴及搅拌装置的250ml三口烧瓶中加入100mmol化合物b和n,n-二甲基甲酰胺,在室温下搅拌至固体完全溶解后,再向体系中缓慢加入45mmol化合物c、50mmol化合物g,搅拌1h使之溶解,最后再将5mmol化合物c缓慢加入到反应液中,当粘度达到30000mpa

·

s左右时停止添加,继续搅拌4h,得到固体分浓度20wt%、25℃下旋转粘度为60000mpa

·

s的热固性聚酰胺酸溶液4。

[0121]

合成例5

[0122]

在装有控温水浴及搅拌装置的250ml三口烧瓶中加入100mmol化合物b和n,n-二甲基乙酰胺,在室温下搅拌至固体完全溶解后,再向体系中缓慢加入75mmol化合物c、15mmol化合物g,搅拌1h使之溶解,最后再将5mmol化合物c缓慢加入到反应液中,当粘度达到30000mpa

·

s左右时停止添加,继续搅拌8h,得到固体分浓度20wt%、25℃下旋转粘度为70000mpa

·

s的热固性聚酰胺酸溶液5。

[0123]

合成例6

[0124]

在装有控温水浴及搅拌装置的250ml三口烧瓶中加入80mmol化合物b、20mmol化合物d和二甲基亚砜,在室温下搅拌至固体完全溶解后,再向体系中缓慢加入100mmol化合物c,搅拌1h使之溶解,最后再将10mmol化合物c缓慢加入到反应液中,当粘度达到40000mpa

·

s左右时停止添加,继续搅拌10h,得到固体分浓度22wt%、25℃下旋转粘度为70000mpa

·

s的热固性聚酰胺酸溶液6。

[0125]

合成例7

[0126]

在装有控温水浴及搅拌装置的250ml三口烧瓶中加入80mmol化合物b、20mmol化合物e和二甲基亚砜,在室温下搅拌至固体完全溶解后,再向体系中缓慢加入95mmol化合物c,搅拌1h使之溶解,最后再将5mmol化合物c缓慢加入到反应液中,当粘度达到50000mpa

·

s左右时停止添加,继续搅拌15h,得到固体分浓度23wt%、25℃下旋转粘度为80000mpa

·

s的热固性聚酰胺酸溶液7。

[0127]

合成例8

[0128]

有控温水浴及搅拌装置的250ml三口烧瓶中加入80mmol化合物b、20mmol化合物e和n,n-二甲基甲酰胺,在室温下搅拌至固体完全溶解后,再向体系中缓慢加入75mmol化合物c和20mmol化合物g,搅拌1h使之溶解,最后再将5mmol化合物c缓慢加入到反应液中,当粘度达到10000mpa

·

s左右时停止添加,继续搅拌12h,得到固体分浓度20wt%、25℃下旋转粘度为40000mpa

·

s的热固性聚酰胺酸溶液8。

[0129]

实施例1

[0130]

参照图1,图1为本发明一种低吸湿率低热膨胀系数聚酰亚胺复合膜的制备方法第1实施例的流程示意图,包括以下步骤:

[0131]

s10,按合成例3的方式制备得到热塑性聚酰胺酸溶液3,按合成例4的方式制备得到热固性聚酰胺酸溶液4。

[0132]

s20,在钢化玻璃上涂布一层厚度为50μm的热塑性聚酰胺酸溶液3,于120℃的温度下烘烤10min,150℃的温度下烘烤10min得到自支撑层;接着在自支撑层上涂布一层厚度为100μm的热固性聚酰胺酸溶液4,于120℃的温度下烘烤10min,150℃的温度下烘烤10min,干燥得到双自支撑层,再在双自支撑层上涂布一层厚度为50μm的热塑性聚酰胺酸溶液3,于

120℃的温度下烘烤10min,150℃的温度下烘烤10min,180℃的温度下烘烤10min,得到三自支撑层。

[0133]

s30,将三自支撑层置于280℃的温度下烘烤10min,完成亚胺化过程,得到具有热塑层-热固层-热塑层三层结构的低吸湿率低热膨胀系数聚酰亚胺复合膜。

[0134]

实施例2

[0135]

参照图1,图1为本发明一种低吸湿率低热膨胀系数聚酰亚胺复合膜的制备方法第2实施例的流程示意图,包括以下步骤:

[0136]

s10,按合成例3的方式制备得到热塑性聚酰胺酸溶液3,按合成例5的方式制备得到热固性聚酰胺酸溶液5。

[0137]

s20,在钢化玻璃上涂布一层厚度为30μm的热塑性聚酰胺酸溶液3,于60℃的温度下烘烤60min,120℃的温度下烘烤60min得到自支撑层;接着在自支撑层上涂布一层厚度为110μm的热固性聚酰胺酸溶液5,于60℃的温度下烘烤60min,120℃的温度下烘烤60min,干燥得到双自支撑层,再在双自支撑层上涂布一层厚度为30μm的热塑性聚酰胺酸溶液3,于60℃的温度下烘烤60min,120℃的温度下烘烤60min,180℃的温度下烘烤60min,得到三自支撑层。

[0138]

s30,将三自支撑层置于380℃的温度下烘烤10min,完成亚胺化过程,得到具有热塑层-热固层-热塑层三层结构的低吸湿率低热膨胀系数聚酰亚胺复合膜。

[0139]

实施例3

[0140]

参照图1,图1为本发明一种低吸湿率低热膨胀系数聚酰亚胺复合膜的制备方法第3实施例的流程示意图,包括以下步骤:

[0141]

s10,按合成例3的方式制备得到热塑性聚酰胺酸溶液3,按合成例6的方式制备得到热固性聚酰胺酸溶液6。

[0142]

s20,在钢化玻璃上涂布一层厚度为40μm的热塑性聚酰胺酸溶液3,于100℃的温度下烘烤30min,150℃的温度下烘烤30min得到自支撑层;接着在自支撑层上涂布一层厚度为120μm的热固性聚酰胺酸溶液6,于100℃的温度下烘烤30min,150℃的温度下烘烤30min,干燥得到双自支撑层,再在双自支撑层上涂布一层厚度为40μm的热塑性聚酰胺酸溶液3,于100℃的温度下烘烤40min,150℃的温度下烘烤40min,250℃的温度下烘烤40min,得到三自支撑层。

[0143]

s30,将三自支撑层置于300℃的温度下烘烤50min,完成亚胺化过程,得到具有热塑层-热固层-热塑层三层结构的低吸湿率低热膨胀系数聚酰亚胺复合膜。

[0144]

实施例4

[0145]

参照图1,图1为本发明一种低吸湿率低热膨胀系数聚酰亚胺复合膜的制备方法第4实施例的流程示意图,包括以下步骤:

[0146]

s10,按合成例3的方式制备得到热塑性聚酰胺酸溶液3,按合成例7的方式制备得到热固性聚酰胺酸溶液7。

[0147]

s20,在钢化玻璃上涂布一层厚度为60μm的热塑性聚酰胺酸溶液3,于80℃的温度下烘烤60min,120℃的温度下烘烤60min得到自支撑层;接着在自支撑层上涂布一层厚度为100μm的热固性聚酰胺酸溶液7,于80℃的温度下烘烤60min,150℃的温度下烘烤20min,干燥得到双自支撑层,再在双自支撑层上涂布一层厚度为60μm的热塑性聚酰胺酸溶液3,于

100℃的温度下烘烤50min,150℃的温度下烘烤30min,250℃的温度下烘烤30min,得到三自支撑层。

[0148]

s30,将三自支撑层置于300℃的温度下烘烤10min,完成亚胺化过程,得到具有热塑层-热固层-热塑层三层结构的低吸湿率低热膨胀系数聚酰亚胺复合膜。

[0149]

实施例5

[0150]

参照图1,图1为本发明一种低吸湿率低热膨胀系数聚酰亚胺复合膜的制备方法第5实施例的流程示意图,包括以下步骤:

[0151]

s10,按合成例3的方式制备得到热塑性聚酰胺酸溶液3,按合成例4的方式制备得到热固性聚酰胺酸溶液8。

[0152]

s20,在钢化玻璃上涂布一层厚度为80μm的热塑性聚酰胺酸溶液3,于80℃的温度下烘烤20min,160℃的温度下烘烤20min得到自支撑层;接着在自支撑层上涂布一层厚度为120μm的热固性聚酰胺酸溶液8,于80℃的温度下烘烤20min,160℃的温度下烘烤20min,干燥得到双自支撑层,再在双自支撑层上涂布一层厚度为70μm的热塑性聚酰胺酸溶液3,于80℃的温度下烘烤20min,160℃的温度下烘烤20min,280℃的温度下烘烤10min,得到三自支撑层。

[0153]

s30,将三自支撑层置于380℃的温度下烘烤10min,完成亚胺化过程,得到具有热塑层-热固层-热塑层三层结构的低吸湿率低热膨胀系数聚酰亚胺复合膜。

[0154]

实施例6

[0155]

参照图1,图1为本发明一种低吸湿率低热膨胀系数聚酰亚胺复合膜的制备方法第6实施例的流程示意图,包括以下步骤:

[0156]

s10,按1:4:5的重量比将异喹啉、乙酸酐和dmf混合均匀得到固化剂,然后按1:2的重量比将固化剂和由合成例6的方式制备得到的热固性聚酰胺酸溶液6,用混匀仪混合均匀,按合成例1的方式制备得到热塑性聚酰胺酸溶液1。

[0157]

s20,在钢化玻璃上涂布一层厚度为60μm的热塑性聚酰胺酸溶液1,于70℃的温度下烘烤60min,180℃的温度下烘烤30min得到自支撑层;接着在自支撑层上涂布一层厚度为100μm混合了固化剂的热固性聚酰胺酸溶液6,于70℃的温度下烘烤60min,180℃的温度下烘烤30min,干燥得到双自支撑层,再在双自支撑层上涂布一层厚度为80μm的热塑性聚酰胺酸溶液1,于70℃的温度下烘烤60min,180℃的温度下烘烤30min,280℃的温度下烘烤10min,得到三自支撑层。

[0158]

s30,将三自支撑层置于350℃的温度下烘烤20min,完成亚胺化过程,得到具有热塑层-热固层-热塑层三层结构的低吸湿率低热膨胀系数聚酰亚胺复合膜。

[0159]

实施例7

[0160]

参照图1,图1为本发明一种低吸湿率低热膨胀系数聚酰亚胺复合膜的制备方法第7实施例的流程示意图,包括以下步骤:

[0161]

s10,按1:4:5的重量比将异喹啉、乙酸酐和dmf混合均匀得到固化剂,然后按3:10的重量比将固化剂和由合成例6的方式制备得到的热固性聚酰胺酸溶液6混合,用混匀仪混合均匀,按合成例2的方式制备得到热塑性聚酰胺酸溶液2。

[0162]

s20,在钢化玻璃上涂布一层厚度为30μm的热塑性聚酰胺酸溶液2,于90℃的温度下烘烤50min,140℃的温度下烘烤30min得到自支撑层;接着在自支撑层上涂布一层厚度为

100μm混合了固化剂的热固性聚酰胺酸溶液6,于90℃的温度下烘烤50min,140℃的温度下烘烤30min,干燥得到双自支撑层,再在双自支撑层上涂布一层厚度为30μm的热塑性聚酰胺酸溶液2,于100℃的温度下烘烤50min,160℃的温度下烘烤40min,250℃的温度下烘烤30min,得到三自支撑层。

[0163]

s30,将三自支撑层置于360℃的温度下烘烤50min,完成亚胺化过程,得到具有热塑层-热固层-热塑层三层结构的低吸湿率低热膨胀系数聚酰亚胺复合膜。

[0164]

以下给出两组对比例,对比例所用到的热固性聚酰胺酸溶液由以下合成方法得到:

[0165]

对比合成例1

[0166]

在有控温水浴及搅拌装置的250ml三口烧瓶中加入100mmol化合物b和n,n-二甲基甲酰胺,在室温下搅拌至固体完全溶解后,再向体系中缓慢加入95mmol化合物c,搅拌1h使之溶解,最后再将5mmol化合物c缓慢加入到反应液中,当粘度达到30000mpa

·

s左右时停止添加,继续搅拌8h,得到固体分浓度20%、25℃下旋转粘度为50000mpa

·

s的热固性聚酰胺酸溶液9。

[0167]

对比合成例2

[0168]

在有控温水浴及搅拌装置的250ml三口烧瓶中加入100mmol化合物a和n,n-二甲基甲酰胺,在室温下搅拌至固体完全溶解后,再向体系中缓慢加入95mmol化合物f,搅拌1h使之溶解,最后再将5mmol化合物f缓慢加入到反应液中,当粘度达到10000mpa

·

s左右时停止添加,继续搅拌15h,得到固体分浓度15wt%、25℃下旋转粘度为50000mpa

·

s的热固性聚酰胺酸溶液10。

[0169]

对比例1

[0170]

对比例1与实施例1的制备方法基本相同,不同之处在于,将热固性聚酰胺酸溶液4更换成通过对比合成例1得到的热固性聚酰胺酸溶液9。

[0171]

对比例2

[0172]

对比例2与实施例1的制备方法基本相同,不同之处在于,将热固性聚酰胺酸溶液4更换成通过对比合成例2得到的热固性聚酰胺酸溶液10。

[0173]

性能测试

[0174]

测定实施例1至7和对比例1至2所得产品的性能,结果见表1。

[0175]

表1实施例1至7和对比例1至2所得产品的性能对比

[0176][0177]

由表1可知:对比例1~2中通过两元共聚得到的热固性聚酰亚胺层的吸湿率和复合膜的整体热膨胀系数较高,剥离强度较低,不满足目前对两层柔性覆铜板基膜性能的要求。

[0178]

实施例1~7中聚酰亚胺复合膜的组分都在本发明要求之内,其热膨胀系数在20

×

10-6

/k~30

×

10-6

/k之间,吸湿率维持在1.2%以内,剥离强度≥14n/cm,综合性能较好,满足目前对两层柔性覆铜板基膜性能的要求。

[0179]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。