1.本发明涉及一种导热垫片,具体涉及一种高性能柔性硅油基导热垫片及其制备方法,属于热界面材料领域。

背景技术:

2.伴随着通信技术的不断发展,电子工业越来越倾向于轻薄化、高集成化和微型化发展,尤其是5g时代的到来,高密度集成芯片在智能电子设备、家电、汽车工业和航空航天等高新技术领域有着广阔的应用前景。5g芯片的计算能力要比现有的4g芯片高约5倍,功耗约高出2.5倍。当芯片在工作时,并不会将输入电流100%转换成输出信号,其它一部分将会以热量的形式存在。若热量无法及时排除,会形成热量积累,温度升高,易造成电子器件的材料老化、应力变形、使用寿命降低或器件功能失常等问题。据统计,电子器件的温度每升高2℃,性能下降10%,每升高10~20℃,故障率提高一倍。通过散热手段使电子器件温度降低10℃时,整机使用寿命则能提高一倍,散热技术正成为电子元器件发展的一个关键限制因素。

3.热界面材料是一种用于电子元器件散热的重要材料,主要用于连接导热元件与散热元件。由于电子器件与散热器表面存在微观的沟壑与孔隙,所以将热界面材料填充这些微空隙,可以构建电子器件与散热板或散热器间传热通道,从而促进热量散发。因此,热管理材料的性能直接影响散热效果。然而,我国现有大多热界面材料存在导热系数低、界面热阻大、绝缘性差等缺点,无法满足5g通信的散热要求。

4.导热垫片是热界面材料的一种,即在聚合物基体中添加高导热颗粒,通过聚合物基体的高度交联获得固态且可重复使的粒子填充型聚合物。既可以大大提高导热性能,又能够保留聚合物的湿润性和粘性,在工业上具有广泛的使用。现有技术一般为了兼顾导热性能和柔性,一般采用含硅导热片,而非含硅材料中大多采用橡胶材料,难以真正满足导热垫片耐温要求。但含硅导热中的硅油因为受到持续的压力而慢慢渗出,污染附近的电子元器件,空气中的尘埃会很容易附着到这些渗出的硅油上,导通需要绝缘电路节点,降低电子元件的使用寿命。现有技术还难以兼顾导热性能、柔性和防渗油性能。

5.中国发明专利cn107880842b公开了柔性导热垫片及其制备方法,该柔性导热垫片a组分和b组分制备而成:a组分包括基胶100份,催化剂0.5~4份;b组分包括基胶100份,交联剂0.3~3份、扩链剂0~3份、含氢硅烷0.1~2份、抑制剂0.1~1份;基胶是由重量比为1:6~10的乙烯基硅油和导热填料组成;交联剂为侧链含氢硅油,扩链剂为端含氢硅油。该技术柔性导热垫硬度为20-40,导热率为2.84-2.87w

·

(m

·

k)-1

,虽然基本做到了柔性和导热性能兼顾,但是由于硅油含量高,配方中本身含有含氢硅烷,而且交联剂为侧链含氢硅油,扩链剂为端含氢硅油,没有采取有效的防渗油措施,该技术的防渗油性能较差,且导热填料选自氧化铝、氧化锌、氮化硼、氮化铝、陶瓷粉和铝粉中的至少一种,导热填料用量大,并于有机组分相溶性差,其材料的硬度为20-40,总体还是偏硬。

技术实现要素:

6.针对现有技术导热垫片的不足,本发明的目的在于提供一种低成本,兼顾导热性能、柔性和防渗油性能的高性能硅油基柔性导热垫片。在较低的填料添加量下达到较高的导热性能,保证垫片柔软性和高导热性的前提下实现低成本制备,有效解决现有技术中导热垫片制备工艺复杂、成本高、柔软性差以易渗油等问题。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种高性能硅油基柔性导热垫片,由改性复合填料、端乙烯基硅油、含氢硅油、抑制剂、铂催化剂搅拌后所得具有流动性的浆料经抽真空处理于60~80℃加热成型所得;所述的改性复合填料由鳞片石墨、银粉与硅烷偶联剂加入无水乙醇中超声处理后加热搅拌并干燥所得;所述的鳞片石墨的粒径为50~325目;所述银粉径为1~10nm。

9.为进一步实现本发明目的,优选地,按照重量份计,所述导热垫片原料包括如下的组分:端乙烯基硅油120~240份、含氢硅油6~12份、抑制剂0.01-0.05份、铂催化剂0.01~0.2份、鳞片石墨50~125份、银粉5~12.5份、硅烷偶联剂的用量为鳞片石墨与银粉总质量的2%~5%。

10.优选地,所述的鳞片石墨与银粉的重量比为90:10~95:5。

11.优选地,所述的硅烷偶联剂为γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷中的至少一种。

12.优选地,所述的端乙烯基硅油为端乙烯基聚二甲基硅氧烷(vi-pdms),粘度为90~1000mpa

·

s,乙烯基含量为0.7~1.4wt%。

13.优选地,所述的含氢硅油的含氢量为0.17~0.22wt%。

14.优选地,所述的抑制剂为1-乙炔基环己醇、马来酸酯、富马酸酯抑制剂、有机膦类抑制剂和炔类抑制剂中的一种或多种;

15.优选地,所述的催化剂为karstedt铂金催化剂,由零价铂与二乙烯基四甲基二硅氢烷形成的配合物,零价铂在催化剂中的浓度为1000~3000ppm。

16.所述的高性能硅油基柔性导热垫片的制备方法,其特征在于包含以下步骤:

17.1)、将鳞片石墨、银粉与硅烷偶联剂加入无水乙醇中,超声处理后搅拌均匀,抽滤后干燥,得到改性复合填料;

18.2)、将步骤1)获得的改性复合填料以及端乙烯基硅油、含氢硅油、抑制剂、催化剂加入到高速搅拌机中混合,获得均匀且具有流动性的浆料;

19.3)、将步骤2)获得的浆料在室温条件下进行抽真空处理后取出置于模具中;

20.4)、将模具置于60~80℃的烘箱中加热120~150min,得到成型产物,后冷却至室温并脱模,最终得到硅油基柔性导热垫片。

21.优选地,步骤1)中,所述超声处理的时间为20~30min;所述的搅拌均匀是通过集热式磁力搅拌器中加热搅拌4~6h实现;所述的抽滤后干燥是抽滤后转移至80~100℃真空干燥箱中干燥6~12h;

22.步骤2)中,所述的高速搅拌机在进行混合分散时的转速为200~800r/min、分散时间为120~150min;

23.步骤3)中,所述的抽真空处理时间为20~40min;

24.步骤4)中,所述的烘箱中加热的时间为120~150min。

25.优选地,所述的集热式磁力搅拌器中加热搅拌的转速为350~450r/min、温度为50~80℃。

26.与于现有技术相比,本发明所取得的有益技术效果是:

27.1、虽然在导热垫片中采用大粒径天然鳞片可以解决传统填料颗粒粒径较小,颗粒之间常以“聚团体”的形式存在,极大提高了界面热阻的问题,但现有技术大颗粒鳞片石墨的加入使得复合材料变得又硬又脆,力学性能下降,这也限制了鳞片石墨填充聚合物复合材料的应用。本发明采用鳞片石墨的粒径为50~325目较大颗粒,但将其与小颗粒的银粉复配,同时通过硅烷偶联剂进行改性以及与原料中的端乙烯基硅油配合,有效克服了现有技术大颗粒鳞片石墨作为导热填料存在的硬脆的问题以及含硅填料的渗油问题。

28.2、本发明由于银粉的加入以及偶联剂处理后,鳞片石墨和银粉不同尺寸填料的复配使得制备的垫片导热结构更加紧致,且更加均匀地分散在基体中,从而在提升了导热垫片地柔性的同时,对导热垫片渗油有明显的改善作用,而且由于银粉的加入对鳞片石墨的硬脆性能也有显著的改善,实施例的测试结果证明本发明所得材料柔性超过了中国发明专利申请cn 107880842 b柔性导热垫片硬度在20-40ha之间。

29.3、本发明采用偶联剂对填料表面预处理的方式使偶联剂能够与填料充分水解反应,作为桥梁将无机填料与端乙烯基硅油结合起来,增强了导热填料与硅油基体间的粘合,降低了无机填料自身的团聚,提高了导热复合材料的导热性,使得制备的垫片导热结构更加紧致,降低了垫片渗油率。

30.4、本发明未使用有毒的有机溶剂,对环境友好;

31.5、本发明制备的柔性导热垫片在相对低的填料添加量下具有热量传导快,温度均匀稳定,使用寿命长、能重复使用等特点,同时也降低了垫片的制备成本。

具体实施方式

32.为更好地理解本发明,以下结合具体实施例对本发明的作进一步的说明,但本发明的保护范围不限于具体实施例。

33.实施例1:

34.一种高性能硅油基柔性导热垫片的制备方法,包括以下步骤:

35.1)、将150目鳞片石墨15g、1nm银粉0.3g与0.45g硅烷偶联剂γ-甲基丙烯酰氧基丙基三甲氧基硅烷加入200g无水乙醇中,超声30min后置于集热式磁力搅拌器中60℃、350r/min加热搅拌6h,抽滤后转移至100℃真空干燥箱中干燥12h,得到改性复合填料;

36.2)、将步骤1)获得的改性复合填料12.6g、300mpa

·

s端乙烯基硅油12g、氢含量为0.2wt%的含氢硅油0.6g、1-乙炔基环己醇0.01g和3000ppmkarstedt铂金催化剂100μl加入到高速搅拌机中使用转速400r/min混合均匀10min,获得均匀且具有流动性的浆料;

37.3)、将步骤2)获得的浆料在室温条件下进行抽真空处理30min后,取出置于模具中;

38.4)、将模具置于80℃的烘箱中加热120min,后冷却至室温并脱模,最终得到直径35mm、厚度10mm的成型产物柔性导热垫片。

39.实施例2:

40.一种高性能硅油基柔性导热垫片的制备方法,包括以下步骤:

41.1)、将150目鳞片石墨15g、5nm银粉0.6g与0.45g硅烷偶联剂γ-甲基丙烯酰氧基丙基三甲氧基硅烷加入200g无水乙醇中,超声30min后置于集热式磁力搅拌器中60℃、350r/min加热搅拌6h,抽滤后转移至100℃真空干燥箱中干燥12h,得到改性复合填料;

42.2)、将步骤1)获得的改性复合填料12.6g、300mpa

·

s端乙烯基硅油12g、氢含量为0.2wt%的含氢硅油0.6g、1-乙炔基环己醇0.01g和3000ppmkarstedt铂金催化剂100μl加入到高速搅拌机中使用转速400r/min混合均匀10min,获得均匀且具有流动性的浆料;

43.3)、将步骤2)获得的浆料在室温条件下进行抽真空处理30min后,取出置于模具中;

44.4)、将模具置于80℃的烘箱中加热120min,后冷却至室温并脱模,最终得到直径35mm、厚度10mm的成型产物柔性导热垫片。

45.实施例3:

46.一种高性能硅油基柔性导热垫片的制备方法,包括以下步骤:

47.1)、将150目鳞片石墨15g、10nm银粉0.9g与0.45g硅烷偶联剂γ-甲基丙烯酰氧基丙基三甲氧基硅烷加入200g无水乙醇中,超声30min后置于集热式磁力搅拌器中60℃、350r/min加热搅拌6h,抽滤后转移至100℃真空干燥箱中干燥12h,得到改性复合填料;

48.2)、将步骤1)获得的改性复合填料12.6g、300mpa

·

s端乙烯基硅油12g、氢含量为0.2wt%的含氢硅油0.6g、1-乙炔基环己醇0.01g和3000ppmkarstedt铂金催化剂100μl加入到高速搅拌机中使用转速400r/min混合均匀10min,获得均匀且具有流动性的浆料;

49.3)、将步骤2)获得的浆料在室温条件下进行抽真空处理30min后,取出置于模具中;

50.4)、将模具置于80℃的烘箱中加热120min,后冷却至室温并脱模,最终得到直径35mm、厚度10mm的成型产物柔性导热垫片。

51.对比例1:

52.1)、300mpa

·

s端乙烯基硅油12g、氢含量为0.2wt%的含氢硅油0.6g、1-乙炔基环己醇0.01g和3000ppm karstedt铂金催化剂100μl加入到高速搅拌机中使用转速400r/min混合均匀10min,获得均匀且具有流动性的浆料;

53.2)、将步骤1)获得的浆料在室温条件下进行抽真空处理30min后,取出置于模具中;

54.3)、将模具置于80℃的烘箱中加热120min,后冷却至室温并脱模,最终得到直径35mm、厚度10mm的成型产物。

55.对比例2:

56.1)、将150目鳞片石墨12.6g、300mpa

·

s端乙烯基硅油12g、氢含量为0.2wt%的含氢硅油0.6g、1-乙炔基环己醇0.01g和3000ppm karstedt铂金催化剂100μl加入到高速搅拌机中使用转速400r/min混合均匀10min,获得均匀且具有流动性的浆料;

57.2)、将步骤1)获得的浆料在室温条件下进行抽真空处理30min后,取出置于模具中;

58.3)、将模具置于80℃的烘箱中加热120min,后冷却至室温并脱模,最终得到直径35mm、厚度10mm的成型产物。

59.为了验证本发明产品的性能,做以下测试:

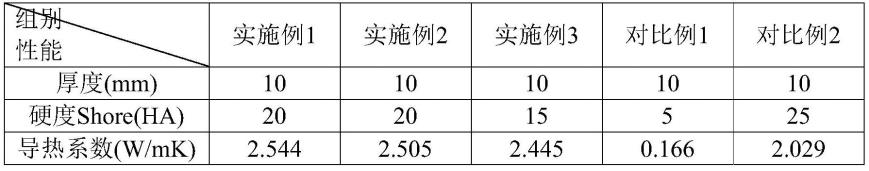

60.(一)导热性测试

61.将实施例1-3、对比例1-2的导热垫片采用hot-disk导热系数测试仪(tps-2500s)测试导热性能。测试结果见表1。

62.(二)硬度测试

63.将实施例1-3、对比例1-2的导热垫片采用邵氏硬度计按am型测试其硬度。测试结果见表1。

64.(三)渗油测试

65.将实施例1-3、对比例1-2的导热垫片进行高温加热和热循环实验,在温度冲击箱中于100~120℃条件下进行100次热循环实验。将经过高温加热和热循环的样品置于喷有环氧树脂黑漆的钢板上,将测试样品放45℃烘箱,保温72h后,测试样品的渗油性能,其渗油性能用渗油率来表示。渗油率定义为样品中渗出的油迹的直径与样品初始直径的比值,即渗油率r=dm/d0,其中d0为样品的初始直径,dm为样品渗油后包含油迹的直径。未渗油时r=1,r值越大,表明样品渗油越明显。为降低测量误差,每组试验取两个样品,进行平行试验。测试使用zts010型温度冲击箱,按照q/rj125-2002《卫星热控涂层冷热交变试验方法》进行高低温热循环测试。测试结果见表2。

66.表1

[0067][0068]

表2

[0069][0070]

由上表1和2可知,本发明所得导热垫片导热系数超过2.445w/mk,硬度在20以下,12小时以下实现完全防渗油,而72小时的渗油率r才1.026,防渗油性能已经非常良好。由此可见本发明真正实现了导热垫片的兼顾导热性能、柔性和防渗油性能。

[0071]

实施例1-3的导热垫片导热率良好,相比于对比例有明显的提升,尤其是实施例1的导热系数达到了2.544w/mk。与对比例1相比高出约15倍,说明本发明填料鳞片石墨与银粉的配合可显著提升导热垫片导热性能。

[0072]

中国发明专利cn106751848a中以氮化铝、碳化硅、纳米银线为导热填料,通过采用不同的配比,制备了高导热系数和更好的耐高温性能的导热硅脂,导热系数为2.0w/mk。

[0073]

对比实施例1-3与比例2。由于填料在端乙烯基硅油中的分散性不佳,存在很高的

界面热阻,即未能形成有效的导热通路,所以导热垫片的导热系数不高;而实施例1-3中通过采用偶联剂对填料表面预处理的方式使偶联剂能够与填料充分水解反应,作为桥梁将无机填料与端乙烯基硅油结合起来,增强了导热填料与硅油基体间的粘合,降低了无机填料自身的团聚,提高了导热复合材料的导热性能。另外,实施例1-3的导热垫片柔性和渗油性均优于对比例2。这是由于银粉的加入以及偶联剂处理后,不同尺寸填料的复配使得制备的垫片导热结构更加紧致,且更加均匀地分散在基体中,从而在提升了导热垫片地柔性的同时,对导热垫片渗油有明显的改善作用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。