1.本发明涉及床头箱铸造技术领域,尤其是设计一种床头箱铸造方法。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

3.机床床头箱是机床的重要部件,主要用于布置机床工作主轴及其传动零件和相应的附加机构,通过床头箱内各个位置上的传动齿轮和传动轴将动力传到主轴上,使主轴获得设定的转速和方向,依靠床头箱可以进行主轴的装配和安装。

4.现有的床头箱多采用铸造的方式制作,而床头箱的铸件结构比较复杂,其内部孔槽繁多,不同的铸造步骤的复杂程度不同,并且在铸造过程中容易产生缩孔、缩松等缺陷,导致现有的床头箱铸造效率较低,铸件质量差。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是提供一种床头箱铸造方法,解决现有技术中床头箱的铸件结构比较复杂,其内部孔槽繁多,床头箱铸造效率较低,铸件质量差的技术问题。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:

7.一种床头箱铸造方法,包括:

8.确定浇注位置:直立式底注浇注,床头箱密封圈槽端面处于最底部;

9.确定分型面:选择零件轴承孔中心所在的水平面为分型面;

10.设计砂芯:包括作为主体芯的第一砂芯,第一砂芯采用分解组芯方式制得,砂芯中开设排气道,砂芯上设有定位芯头,主体芯内部添加芯骨;

11.浇注系统设计:采用半封闭式浇注系统,内浇道截面积<直浇道截面积<横浇道截面积,采用一箱一件浇注,横浇道中分两段设置;

12.模样设计:采用两箱造型,分为上箱和下箱模样,在模样的出模方向设置起模斜度,制作砂型;

13.浇注:固定砂芯,合箱,安放浇口杯,浇注金属液。

14.如上所述的一种床头箱铸造方法,所述砂芯还包括设有定位芯头的第二砂芯、第三砂芯和第四砂芯,第二砂芯和第三砂芯用于形成铸件方孔,第四砂芯用于形成铸件顶部凹槽。

15.如上所述的一种床头箱铸造方法,模样设计时,在模样的出模方向设置0

°

30

′

起模斜度,按铸造收缩率0.9%放样设置模样,根据模样形状制作制作砂型。

16.如上所述的一种床头箱铸造方法,所述直浇道截面积:横浇道截面积:内浇道截面积=1.1:1.5:1。

17.如上所述的一种床头箱铸造方法,所述直浇道下方设置直浇道窝,所述横浇道端

部设置横浇道窝,所述内浇道与横浇道垂直设置,与直浇道平行设置。

18.如上所述的一种床头箱铸造方法,所述浇口杯安放于直浇道顶部,浇口杯与直浇道连接处设置铁隔片。

19.如上所述的一种床头箱铸造方法,浇注前在铸件顶部设置暗冒口,暗冒口根部缩颈,在上箱中预埋出气棒。

20.如上所述的一种床头箱铸造方法,浇注前在轴承孔里侧热节部位安放多个板型冷铁,板型冷铁呈圆周均布。

21.如上所述的一种床头箱铸造方法,制作砂型后,所述第二砂芯、第三砂芯和第四砂芯固定于上箱,所述第一砂芯固定于下箱,砂芯固定后,合箱并紧固。

22.如上所述的一种床头箱铸造方法,所述砂芯采用呋喃树脂砂造芯。

23.上述本发明的有益效果如下:

24.1.本发明采用直立式浇注方式,能够保证轴承孔面处于整体中下部,保证铸造质量,采用底注浇注方式,金属液能够完全填充型腔,铸件凝固不会出现浇不足、冷隔现象,铸件成型完整,边角清晰,分型面选择零件最大轴承孔中心所在的水平面,可直接立式浇注,便于在砂型轴承孔处制作芯头定位槽。

25.2.浇口杯设置隔片,金属液浇注时隔片开始把浇口杯与直浇道隔开,当浇口杯液面浇注到一定深度时,铁隔片熔穿,起到良好的浮渣阻渣效果,同时保证直浇道充满状态。

26.3.冷铁与冒口配合使用,能加强铸件的顺序凝固条件,利用冷铁形成的末端区,扩大冒口补缩距离和范围,减少冒口数量或体积,加速热节部位的冷却,使整个铸件接近于同时凝固,冒口以浇注系统后补缩和石墨化膨胀自补缩为基础进行设计,当液态收缩终止或体积膨胀开始时,利用全部或部分石墨化膨胀量在铸件内部建立压力,实现自补缩。采用顶部暗大气压力冒口,保温效果好,补缩压力恒定,无真空,补缩通道畅通无阻力;为了使热节部位金属液同时凝固,使用直接外冷铁。冷铁材料选择使用耐火度高,导热系数大的石墨冷铁,消除了轴承孔热节部位的缩孔缩松缺陷。

27.4.选择零件轴承孔中心所在的水平面为分型面,采用立式造型,立做立浇工艺,减少了造型操作中搬运翻转对砂型的损坏,同时砂芯在砂型轴承孔处制作芯头定位,上下砂箱扣合压紧砂芯,可防止浇注过程中砂芯漂浮错位。

28.5.采用半封闭底注式浇注系统,∑a

内

:∑a

横

:∑a

直

=1:1.5:1.1,最大横截面积在横浇道处,金属液在横浇道中流速减小,无紊流,无飞溅,无卷气,浮渣挡渣效果好,充型平稳,金属液对型腔的冲刷大大减小,铸件质量明显提高。

29.6.浇注系统采用新式的成型陶瓷管工艺,设计成型的直浇道、横浇、内浇道在造型过程中埋于沙型直接用作浇注系统,方便造型,提高工作效率,简化造型工艺,简化模样结构,降低模样制作成本。

附图说明

30.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

31.图1是本发明实施例中床头箱的整体结构示意图。

32.图2是本发明实施例中床头箱的轴测结构示意图。

33.图3是本发明实施例中床头箱的浇注位置示意图。

34.图4是本发明实施例中床头箱分型面的结构示意图。

35.图5是本发明实施例中1

#

砂型、2

#

砂型、3

#

砂型、4

#

砂型的结构示意图。

36.图6是本发明实施例中1

#

砂芯左右两侧水平定位芯头示意图。

37.图7是本发明实施例中1-1

#

、1-2

#

、1-3

#

砂芯组合成1

#

砂芯的结构示意图。

38.图8是本发明实施例中2

#

砂芯芯头结构示意图。

39.图9是本发明实施例中3

#

砂芯芯头结构示意图。

40.图10是本发明实施例中4

#

砂芯芯头结构示意图。

41.图11是本发明实施例中1

#

砂芯芯骨结构示意图。

42.图12是本发明实施例中砂芯排气设置示意图。

43.图13是本发明实施例中底注式浇注系统示意图。

44.图14是本发明实施例中浇口杯设置铁隔片示意图。

45.图15是本发明实施例中设置直浇道窝、横浇道窝的结构示意图。

46.图16是本发明实施例中设置大气压力暗冒口的结构示意图。

47.图17是本发明实施例中冷铁布置示意图。

48.图18是本发明实施例中浇注时铸件顶部设置出气棒的示意图。

49.图19是本发明实施例中铸件未设计芯头定位模样示意图。

50.图20是本发明实施例中铸件设计芯头定位整体模样示意图。

51.图21是本发明实施例中铸件上砂箱模样示意图。

52.图22是本发明实施例中铸件下砂箱模样示意图。

53.图23是本发明实施例中上箱砂型结构示意图。

54.图24是本发明实施例中下箱砂型结构示意图。

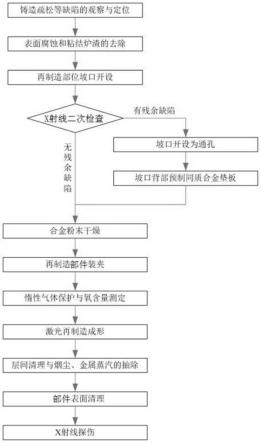

55.图25是本发明实施例中造型、下芯与合箱工艺流程。

56.图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意。

57.其中:1.1

#

砂芯,2.2

#

砂芯,3.3

#

砂芯,4.4

#

砂芯,5.轴承孔,6.芯头,7.1-1

#

砂芯,8.1-2

#

砂芯,9.1-3

#

砂芯,10.芯骨,11.铁隔片,12.直浇道窝,13.横浇道窝,14.暗冒口,15.冷铁,16.出气棒。

具体实施方式

58.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

59.正如背景技术所介绍的,现有技术中床头箱的铸件结构比较复杂,其内部孔槽繁多,不同的铸造步骤的复杂程度不同,并且在铸造过程中容易产生缩孔、缩松等缺陷,铸造效率较低,铸件质量差的问题,为了解决如上的技术问题,本发明提出了一种床头箱铸造方法。

60.实施例

61.本发明的一种典型的实施方式中,参考图1-图25所示,关于一种床头箱铸造方法:

62.首先根据床头箱铸件的结构形状,确定其浇注位置:采用直立式底注浇注的浇注

方式,床头箱密封圈槽端面处于最底部;

63.然后根据床头箱的结构确定分型面:选择零件轴承孔5中心所在的水平面为分型面;

64.之后进行设计砂芯:包括作为主体芯的1

#

砂芯1,1

#

砂芯1采用分解组芯方式制得,砂芯中开设排气道,砂芯上设有定位芯头,1

#

砂芯内部添加芯骨;砂芯还包括设有定位芯头的2

#

砂芯2、3

#

砂芯3和4

#

砂芯4,2

#

砂芯和3

#

砂芯用于形成铸件方孔,4

#

砂芯用于形成铸件顶部凹槽。

65.然后进行浇注系统设计:采用半封闭式浇注系统,内浇道截面积<直浇道截面积<横浇道截面积,采用一箱一件浇注,横浇道中分两段设置;

66.接着进行模样设计:采用两箱造型,分为上箱和下箱模样,在模样的出模方向设置0

°

30

′

起模斜度,按铸造收缩率0.9%放样设置模样,根据模样形状制作制作砂型。

67.最后浇注:固定砂芯,2

#

砂芯、3

#

砂芯和4

#

砂芯固定于上箱,1

#

砂芯固定于下箱,砂芯固定后,合箱并紧固,安放浇口杯,浇口杯安放于直浇道顶部,浇口杯与直浇道连接处设置铁隔片,浇注金属液,浇注前在铸件顶部设置暗冒口,暗冒口根部缩颈,在上箱中设置出气孔。浇注前在轴承孔里侧热节部位安放多个板型冷铁,板型冷铁呈圆周均布。

68.下面对床头箱铸造方法进行详细叙述:

69.1、确定浇注位置:

70.浇注位置是指浇筑时铸件在铸型内所处的状态(姿态)和位置。床头箱浇注位置有各种方位的水平式和各种方位的直立式。

71.通过分析本铸件各种浇注位置的优缺点,采用如图3所示的直立方式浇注位置,密封圈槽端面处于最底部,轴承孔处于中下部位置,保证重要加工面的材质质量。该直立方式浇铸铸件有利于控制铸件的凝固,保证重要轴承圆柱面和密封端面的质量,内应力小,热裂倾向小,变形小,金相组织比较均匀一致。液态金属浇注压头大,充型顺利,在中间轴承孔热节部位通过冷铁合理设置消除缩孔,顶部热节和塌陷通过设置冒口消除缺陷,保证铸件内部质量。

72.现场床头箱浇铸缺陷难以消除很大因素是浇注位置选择不合理造成的,有床头箱水平放置浇铸的,有床头箱密封圈槽朝上的直立方式浇铸的,均出现铸件缺陷多、废品率高的现象,因此本实施例采用密封圈槽端面处于最底部的直立方式浇注方式。

73.2、确定分型面:

74.从铸件外观整体结构分析分模分型方案,分模分型之后的两半模型接触面即为分型面。由于本铸件采用直立式浇注,所以为了减少造型操作中搬运翻转对砂型的损坏,采用立式造型,即立做立浇工艺。同时考虑砂芯的定位,需要在砂型轴承孔处制作芯头定位槽,上下砂箱扣合压紧砂芯,可防止浇注过程中砂芯漂浮错位,因此确定图4所示的分模分型方案,选择零件轴承孔中心所在的水平面为分型面。

75.本实施例将分型面选择在轴承孔5中心处,不需要翻转,可直接立式浇铸,便于在砂型中铸件轴承孔5处制作芯头定位槽以利用芯头6定位砂芯,上下砂箱扣合压紧砂芯,防止浇注过程中砂芯漂浮错位。

76.对本实施例的床头箱结构进行分析,其类似于机床主轴箱、变速箱等典型结构部件,适宜于灰口铸铁铸造,床头箱的轮廓尺寸487mm

×

400mm

×

345mm,总体积为20366.8cm3,

成品铸件总重量为147.59kg。铸件最小壁厚20mm,大部分壁厚在20-30mm,局部35-50mm,是铸件热节部位,凝固产生缩松、缩孔。该铸件结构复杂,孔槽繁多,内部孔槽造型需要通过制砂芯、填芯铸造完成。

77.3、砂芯设计

78.(1)砂芯结构设计

79.铸件的内部孔槽通过设计砂芯完成,根据本床头箱铸件的孔槽结构设计1

#

、2

#

、3

#

、4

#

砂芯,如图5所示。其中2

#

、3

#

砂芯,如果方孔砂芯单独制作,单独下芯,位置不好掌握,容易偏移。所以2

#

、3

#

砂芯需要三个方孔芯块连体制作,整体下芯,操作方便,效率高,也防止下芯错位。

[0080]1#

砂芯采取水平芯头定位,左右两侧定位芯头,如图6所示。

[0081]1#

砂芯结构复杂,无法整体制作,需要分解制芯,连接组装。根据1

#

砂芯1结构分解成1-1

#

砂芯7、1-2

#

砂芯8、1-3

#

砂芯9,如图7所示,分别制芯,最后组合成1

#

砂芯。

[0082]2#

砂芯、3

#

砂芯、4

#

砂芯考虑在砂型中的定位,设计芯头,为了方便起模,在模样、芯盒的出模方向留有一定斜度,起模斜度大小应依模样的起模高度、表面粗糙度以及造型(芯)方法而定,定为0

°

30

′

拔模斜度,如图8、9、10所示。

[0083]

(2)砂芯制作与芯盒设计

[0084]

砂芯采用呋喃树脂砂手工冷芯盒制作。芯盒是制造砂芯的专用工艺器具,芯盒尺寸精度和结构合理与否,将在很大程度上影响砂芯的质量和造型效率。通过分析砂芯结构,进行芯盒结构设计。各砂芯通过左右两芯盒合拢造型,分盒室温硬化备用。

[0085]

(3)芯骨设计

[0086]

由于第一砂芯即1#砂芯体积较大,需要内部添加芯骨10,增加强度。芯骨材质q235,为δ10mm钢板与φ20、φ30钢筋焊接而成,如图11所示。浇注冷却落砂后切割取出。

[0087]

(4)砂芯排气

[0088]

铸件在浇注过程中,高温金属液使砂芯中的水分汽化,有机物挥发、分解和燃烧,短时间内产生大量气体。这些气体一旦进入金属液中,就可能使铸件产生气孔。因此为了使砂芯中产生的气体能够及时的从芯头排出为保证砂芯排气,制芯时在砂芯中开设排气道。砂芯采用埋蜡线开设砂芯排气通道,如图12所示。浇注时蜡线融化,砂芯气体通过通道排出。下芯时应注意不要堵塞芯头出气孔。

[0089]

4、浇注系统设计:

[0090]

浇注系统是铸型中液态金属流入型腔的通道之总称。它由浇口杯、直浇道、横浇道和内浇道等部分组成。浇注系统设计得正确与否对铸件品质影响很大,铸件废品中30%-40%是因浇注系统不当引起的。

[0091]

为了方便造型,提高工作效率,简化造型工艺,本次床头箱铸件浇注系统均采用新式的成型陶瓷管工艺,设计的成型陶瓷管道在造型过程中埋于沙型直接用作浇注系统。每套陶瓷管浇注系统一次性使用,铸件浇铸冷却后敲碎陶瓷管浇注系统金属回收利用。成型陶瓷管式浇注系统的直浇道、横浇道、内浇道截面形状均为圆管式。

[0092]

(1)浇注系统类型

[0093]

根据浇注系统中金属液流的充满状态可将浇注系统分为封闭式和开放式浇注系统,铸铁件铸造通常采用液流充满状态的封闭式浇注系统,其特点是直浇道截面积∑a

直

最

大,内浇道截面积∑a

内

最小,横浇道截面积∑a

横

介于二者之间,即∑a

直

》∑a

直

》∑a

内

。

[0094]

横浇道截面积最大,阻渣效果较好,充型平稳。直浇道下方设置直浇道窝,减轻金属液对直浇道底部砂型的冲刷,起到缓冲作用,同时减少金属液在直浇道-横浇道处的局部阻力系数和压头损失。横浇道端部设置横浇道窝,内浇道与横浇道垂直设置,与直浇道平行设置,内浇道总面积最小,为浇注系统的阻流面积位置。

[0095]

进一步细分,封闭式浇注系统又分全封闭和半封闭浇铸系统,半封闭式浇注系统阻流截面在内浇道上,横浇道截面为最大,∑a

直

》∑a

内

,∑a

横

》∑a

直

,∑a

横

》∑a

内

。浇注过程中,浇注系统能充满,但较封闭式浇注系统晚,具有一定的挡渣能力,由于横浇道截面积最大,金属液在横浇道中流速减小,充型平稳性及对型腔的冲刷力都优于全封闭式浇注系统。

[0096]

多次现场试验,床头箱铸件选用半封闭式浇注系统,∑a

内

:∑a

横

:∑a

直

=1:1.5:1.1。

[0097]

按内浇口开设位置可设计顶注式浇注系统,中注式浇注系统,底注式浇注系统,综合分析本床头箱铸件特点,为减少金属液浇注过程中的紊流、飞溅、卷气、夹渣及对砂型冲刷等不利因素影响,采用底注式浇注系统,如图13所示。

[0098]

采用底注式浇注系统,根据横浇道中分两段,内浇道开设四个,可以计算直浇道、横浇道、内浇道截面面积。

[0099]

采用底注式浇注系统,金属液入型充填顺利,速度快。金属液充型自底部注入,平稳有序,呈层流状态,各层面无紊流,无飞溅现象。该浇注方式金属液能够完全填充型腔,铸件凝固不会出现浇不足、冷隔现象。综合考虑,本次床头箱铸造优化浇注方式采用底注方式,其出现的顶部收缩塌陷及内部缩孔缩松采用冷铁和冒口的方式加以消除,改善铸件质量。

[0100]

(2)浇注系统计算

[0101]

首先计算浇注系统阻流面积,床头箱铸件半封闭式浇注系统∑a

内

:∑a

横

:∑a

直

=1:1.5:1.1,其阻流面积在内浇道处。然后依据浇注系统各截面积比例计算各浇道截面面积。

[0102][0103]

τ=2.31g

0.5

[0104][0105]

式中a阻—浇注系统阻流面积(cm2),ρ—金属液密度(kg/cm3),g—浇注金属液总质量(kg),τ—充型时间(s),g—重力加速度(cm/s2),h

p

—充型平均计算压力头(cm),h0—阻流截面以上的金属压力头(cm),c—铸件总高度,即型腔高度(cm),p—阻流面以上型腔高度(cm)。

[0106]

ht200密度ρ为7.25g/cm3,浇注金属液总质量包括铸件和浇注系统两部分质量,铸件质量150kg,参考procast模拟的实测浇注系统重量28kg,所以浇注金属液总质量为178kg。铸件高度净高487mm,考虑加工余量,按50cm计算。充型高度跨过整个铸件50cm,沙箱顶部吃砂量为7cm,浇口杯高度14cm,则:

[0107]

h0=14 50 7=71cm

[0108][0109]

τ=2.2g

0.5

=29.4s

[0110][0111]

g=178kg,ρ=0.00725kg/cm3,τ=29.4s,μ=0.48,g=980cm/s2[0112]

a阻=5.8cm2[0113]a阻

=∑a

内

,由半封闭浇注系统截面积比例∑a

内

:∑a

横

:∑a

直

=1:1.5:1.1,得:

[0114]

∑a

内

=5.8cm2[0115]

∑a

横

=8.7cm2[0116]

∑a

直

=6.4cm2[0117]

内浇道采用圆形陶瓷管在砂型中埋管制作,通常采用多个内浇口浇注铸件,因此,每个内浇道截面积是总的内浇道阻流面积的均分面积。本实施例设置四个内浇道。

[0118]

底注浇注方式,横浇道中分2段,内浇道开设4个,计算直浇道、横浇道、内浇道截面面积:

[0119]d内

=1.37cm(13.7mm)

[0120]d横

=2.35cm(23.5mm)

[0121]d直

=2.85cm(28.5mm)

[0122]

直浇道也采用圆形陶瓷管在砂型中埋管制作。本实施例的直浇道窝球直径取直浇道底部直径的1.5倍。由于采用半封闭型浇注系统,因此直浇道设计成一定的锥度,以确保直浇道金属液的全充满封闭状态,锥度按标准设计0

°

25’。

[0123]

横浇道亦采用陶瓷管式成型浇道,埋管造型,横浇道分两段分流,单个横浇道截面积是总的横浇道截面积∑a横的一半。横浇道末端设计横浇道窝,起到集渣,挡渣,防紊流作用,横浇道窝球直径取横浇道直径的1.5倍。

[0124]

(3)浇口杯

[0125]

浇口杯采用池型浇口杯,浇口杯池深14cm,与直浇道连接处采用铁隔片11形式,在浇口杯底部和上砂箱之间,垫以3mm薄的铁隔片11,如图14所示,金属液浇注时铁隔片11开始把浇口杯与直浇道隔开,当浇口杯液面浇注到一定深度时,铁隔片熔穿,起到良好的阻渣效果,同时保证直浇道充满状态,发挥封闭式浇注系统作用。

[0126]

(4)直浇道窝与横浇道窝

[0127]

直浇道和横浇道均采用圆形陶瓷管在砂型中埋管制作。直浇道下方设计直浇道窝12,减轻金属液对直浇道底部砂型的冲刷,起到缓冲作用;同时,减少金属液在直浇道-横浇道处的局部阻力系数和压头损失。横浇道末端设计横浇道窝13,起到集渣,挡渣,防紊流作用。直浇道窝球直径取直浇道底部直径的1.5倍,即42.8mm。横浇道窝球直径取横浇道直径的1.5倍,即35.3mm。直浇道窝与横浇道窝设计如图15所示。

[0128]

(5)冒口设计

[0129]

冒口是铸型内用以储存金属液的孔腔,在铸件凝固过程中补给金属,同时具有防止缩孔、缩松、排气和集渣的作用。

[0130]

灰铸铁共晶凝固为逐层和糊状的中间凝固方式,近似“内生壳状凝固方式”,不同于铸钢,其补缩具有自身的特点。

[0131]

铸铁凝固过程中析出石墨,伴随相变膨胀,具有自补缩特点。因此本床头箱铸件补缩以浇注系统后补缩和石漠化膨胀自补缩为基础进行工艺设计。当液态收缩终止或体积膨胀开始时,利用全部或部分石墨化膨胀量在铸件内部建立压力,实现自补缩。铸铁的共晶膨胀形成内压,迫使液体流向缩孔、缩松形成之处,预防铸件于凝固期内部出现真空度,从而避免了缩孔、缩松缺陷。

[0132]

本次床头箱铸件冒口按补缩液量法设计,冒口直径d

冒

为补缩球直径d与补缩部位壁厚t之和,d

冒

=d t,然后冒口高度h

冒

=(1.15-1.8)d

冒

。

[0133][0134]

式中,v—铸件被补缩部分体积,ε—铸件金属液凝固体收缩率,εv为金属液补缩球总体积,参考procast模拟的实测缩孔体积εv为119.35cm3。计算d=6.11cm(61.1mm),补缩部位壁厚t=30mm,计算冒口直径和高度:

[0135]d冒

=61.1 30=91.1mm(取100mm)

[0136]h冒

=1.3d

冒

=130mm。

[0137]

冒口设置于顶部厚实易产生缺陷凸台部位,对于具体位置通过procast进行多次浇注模拟来确定。为了良好的保温效果采用暗冒口,为了防止暗冒口14补缩形成真空,采用大气压力冒口,以利于冒口内金属液顺利补缩。为了便于铸件凝固后冒口的后期切割清理,采用根部缩颈的易割冒口。

[0138]

本铸件设计冒口结构与位置如图16所示。

[0139]

(6)冷铁设计

[0140]

冷铁15是增加铸件局部冷却速度而置于铸件表面或内部的激冷材料。其在冒口难于补缩的部位防止缩孔、缩松,防止壁厚交接部位及急剧变化部位产生裂纹,与冒口配合使用,能加强铸件的顺序凝固条件,利用冷铁形成的末端区,扩大冒口补缩距离和范围,减少冒口数量或体积,加速热节部位的冷却,使整个铸件接近于同时凝固。合理使用冷铁能够防止铸件变形,提高铸件工艺出品率,改善铸件局部的金相组织和力学性能,细化基体组织,提高铸件表面硬度和耐磨性,减轻厚壁铸件中的成分偏析。

[0141]

本次工艺中,为了保证铸件质量,同时热节部位获得良好的冷却效果,使用直接外冷铁。冷铁材料选择使用耐火度高,导热系数大的石墨冷铁。石墨冷铁成本介于铜合金冷铁与铁合金冷铁,铜合金冷铁价格高,熔点低,不适于钢铁铸件铸造,石墨冷铁在消除铸造缺陷效果方面优于铁合金冷,有利于提高铸件合格率。

[0142]

冷铁的厚度可以根据热节圆直径确定,本实施例在在两侧大的轴承孔里侧热节部位各安放6块板型冷铁,圆周均布,厚度δ均为20mm。

[0143]

具体的,选用冷铁厚度δ=(0.25-0.5)t,t为本铸件热节圆直径,取38mm,δ=20mm。

[0144]

冷铁面积计算:

[0145][0146]

式中v0—铸件需要激冷体积,ac—冷铁表面积,m0—铸件模数,m1—冷铁等效模数。

[0147]

为实现顺序凝固,m1=0.89mp(热节模数)且mp≥0.67m0。

[0148]

计算得冷铁总面积为126.5cm2。

[0149]

对冷铁的安放部位及数量布置通过procast浇注模拟进行反复多次试验,最后获得基本消除缩孔缩松的优化冷却凝固效果。冷铁布置如图17示,在两侧大的轴承孔里侧热节部位各安放6块板型冷铁,圆周均布,厚度δ均为20mm。

[0150]

(7)浇注系统排气

[0151]

浇注系统排气总面积不小于直浇道截面积,直浇道为6.4cm2,所以,按直径φ12通气孔,计算需要5-6根,设置6根,由于铸件上下左右前后面均有型芯直接接触砂型,部分气体可通过型芯和砂型排走。

[0152]

造型时在上箱顶部接触模样顶部凸台位置安放成型陶瓷管出气棒16,位置均布,如图18示,位置均布。其中一个出气棒16与暗冒口14连在一起,也充当冒口大气压力冒口通气孔。有的通气孔开在型芯与型砂接触的孔腔处,有的开在型砂与铸件接触位置,该处的铸件毛坯有出气孔棒,需要割除清理。

[0153]

5、模样设计

[0154]

根据砂芯的结构和分型面进行制作模样,床头箱按加工余量、填平不铸小孔和沟槽,按收缩率(0.9%)放样,施加起模斜度(0

°

30

′

)制作模样,如图19。

[0155]

考虑砂芯定位,需要在模样中相应位置设计芯头定位模头,如图20按照芯头设计等各项工艺参数制作的铸件整体模样。

[0156]

本铸件采用两箱造型,需要将整体木型模样从分型面处分解成上箱、下箱木型模样,如图21、22。两个砂箱造型通过该两个木型模样进行沙模造型,然后再在砂型中安放砂芯,浇注金属液体按砂型和砂芯之间的空间形成铸件。

[0157]

本次底座铸造砂箱材料采用成本低、制造方便、强度与刚度均较高的铸铁。经过procast多次模拟仿真,确定铸件浇注方式,完成浇注系统及冒口的优化设计。结合砂型吃砂量分析,各箱木型模样设计与分解,最终确定上砂箱内框尺寸为700mm(长)

×

550mm(宽)

×

490mm(高);下砂箱内框尺寸为700mm(长)

×

550mm(宽)

×

300mm(高)。

[0158]

按木型模样分别于上箱、下箱中进行树脂砂手工造型。造型时在上箱填砂埋放成型陶瓷管上箱直浇道、大气压力冒口以及出气棒。在下箱填砂埋放成型陶瓷管横浇道、内浇道以及下箱直浇道。

[0159]

6、造型、下芯与合箱工艺流程

[0160]

(1)造型

[0161]

按木型模样分别于上箱、下箱中进行呋喃树脂砂手工造型。

[0162]

造型时在上箱填砂埋放成型陶瓷管上箱直浇道、大气压力冒口以及出气棒。在下箱填砂埋放成型陶瓷管横浇道、内浇道以及下箱直浇道。

[0163]

完成的上箱砂型与下箱砂型,如图23、24所示。

[0164]

(2)下芯与合箱

[0165]

合理下芯顺序和准确定位是铸件尺寸精度的有力保证。具体操作如下:

[0166]

1)将做好的上、下箱砂型分型面朝上平稳地安放在铁液浇注场地上;

[0167]

2)分别将2

#

砂芯、3

#

砂芯、4

#

砂芯对准上箱芯头槽准确安放,用粘结剂将砂芯与砂型粘接牢固;

[0168]

3)将组装好的1

#

砂芯对准下箱砂型的芯头槽准确定位安放;

[0169]

4)翻转上箱,上下箱扣合,注意不能磕碰已经安装好的砂芯,别误碰砂型,引起掉砂,防止异物掉入砂型中,上下箱通过销子准确定位扣合。上箱砂型芯头座与上箱砂芯芯准确定位配合;

[0170]

5)螺栓紧固上下箱,注意对角紧固,对称顺序紧固,均匀用力,防止上下箱分型面扣合不严,甚至变形不平整;

[0171]

砂箱错位是产生铸件废品的直接原因,应严格控制砂箱定位,防止错箱。合箱时用对角两个φ20销子定位。

[0172]

砂箱定位后需要紧固,否则浇注金属液过程中会发生涨箱跑火,容易造成废品及安全事故。砂箱合箱固定采用每边2个,共8个m20螺栓紧固。造型时在上箱顶部接触模样顶部凸台位置安放多个成型陶瓷管出气气棒,数量根据具体情况确定,位置均布。

[0173]

6)安放浇口杯,注意浇口杯底部出口对准上箱直浇道入口,放置压铁,完成合箱工序,等待下一步工序铁液浇注。

[0174]

造型、下芯与合箱工艺流程如图25所示。

[0175]

铸件在浇注后约1.5小时,降低到400-450℃以内进行打箱,之后将铸件起吊于振动落砂机进行落砂处理。

[0176]

落砂处理后采用气割切除浇冒口系统,以及气孔铸铁针、飞边、毛边等。

[0177]

进一步通过角磨机打磨气割切除的疤痕、毛刺。

[0178]

通过抛丸设备对铸件表面粘砂进行抛丸清砂处理。铸件在冷却过程中,表面铸铁皮属激冷组织,硬度大,沙粒杂质多,难以加工。经过表面抛丸清砂处理可以消除表面应力集中,改善表面组织结构,硬度均匀化,利于后续的加工处理。抛丸机采用2-3mm粒度钢丸,抛射量250-300kg/min,抛丸速度60-70m/s,提高抛丸清砂速度。

[0179]

7、铸铁熔炼工艺

[0180]

铁液品质是决定铸件品质的主要因素。化学成分、纯净度,如氧、氢气等气体及夹杂物杂志含量以及温度是铁液的三项主要品质指标。

[0181]

熔炼过程中选用纯净炉料,采用中频感应电炉加热熔炼。采用过热净化处理,采用“高温出铁,低温浇注”工艺,铁液出铁温度达到1450-1470℃,有效脱氧,去除氧化物杂质,细化基体组织、石墨细化,提高基体强度。

[0182]

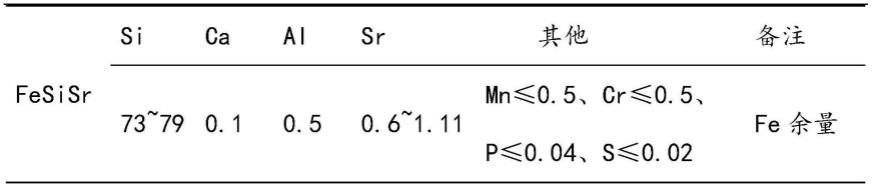

铁液的过热净化之后是孕育处理。孕育处理选用含硅、钙、铝、锶的fesisr孕育剂,其成分件表1。

[0183]

表1fesisr孕育剂成分(质量百分数%)

[0184][0185]

孕育要控制孕育剂粒度,孕育剂粒度过大熔解不充分,粒度过小易和熔渣裹在一起,这些都会降低孕育效果。多次孕育能防止孕育衰退,改善铸件内部石墨分布均匀程度,降低铁液过冷倾向,获得a型石墨,并促使非自发晶核数量增多,细化晶粒,强化基体,提高铸铁的强度和性能。采用瞬时孕育可有效提高铁液孕育效果,降低因使用外冷铁引起的白口倾向,并降低d、e型石墨生成的可能。孕育剂粒度控制在3~8mm,孕育过程采用两次炉前孕育加一次瞬时浇口杯内孕育,浇注温度控制在1340-1360℃。

[0186]

铁液浇注前例行采用三角试片进行炉前铁液质量检测。

[0187]

8、铸件热处理工艺

[0188]

为了消除铸造应力进行时效处理,为节约时间采用机械振动方式时效处理。采用激振频率80~100hz,其动应力较大,效果好,节约时效时间。

[0189]

粗加工后进行焖火处理,去应力退火,将铸铁件加热到材料的弹性、塑性温度范围,保温,消除、松弛或均化残留应力,然后缓慢冷却,消除铸造热应力、结构应力和石墨化退火产生的组织应力。

[0190]

焖火处理工艺参见表2:

[0191]

表2床头箱铸件去应力退火工艺

[0192][0193]

为了消除铸造应力进行时效处理,为节约时间采用机械振动方式时效处理。采用激振频率80~100hz,其动应力较大,效果好,节约时效时间。

[0194]

粗加工后进行焖火处理,去应力退火,将铸铁件加热到材料的弹性、塑性温度范围,保温,消除、松弛或均化残留应力,然后缓慢冷却,消除铸造热应力、结构应力和石墨化退火产生的组织应力。

[0195]

对于铸件上的一些缺陷,如气孔、夹渣、夹砂、缩松,小裂纹等,可以通过气割与角磨机挖除缺陷,然后焊补填实,重新加工修复。

[0196]

对已检测出的缺陷,如气孔、夹渣、夹砂、缩松,小裂纹等,挖除后采用的焊补方法为冷焊工艺,焊接局部通过气割火焰预热至100-150℃,采用镍基非铸铁焊条,采用小电流焊接,焊后自然空冷,减少白口倾向,防止产生裂纹。

[0197]

对机加工部位缺陷焊补后重新进行加工修复,对非机加工部位焊补后用角磨机将表面打磨光整,与邻接面圆滑过渡。

[0198]

对于床头箱铸件的造型材料选择,优选干砂型,防止铸件出现气孔、冷隔等缺陷,具体选用呋喃树脂砂造型、造芯,呋喃树脂砂型强度高,耐热性好,树脂粘度小,便于混砂,树脂砂硬透性好,旧砂再生率高。

[0199]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技

术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。