医用刀具表面的导电亲水max相涂层及其制法与应用

技术领域

1.本发明属于金属表面防护技术领域,具体涉及一种医用刀具表面的导电亲水max相涂层及其制法与应用。

背景技术:

2.医疗器械产业是全球发展最快的产业之一,是世界上科技大国相互竞争的制高点。其中手术刀是外科手术中不可或缺的工具,目前已经发展了高频电刀、氩气刀、超声刀、leep刀、蓝宝石刀和手术剪刀等集切割、止血、照明和电波等功能于一身的现代高科技产品。而随着仿生学的发展,关于手术刀表面改性的研究引起了研究者们的兴趣,发展一种亲水、润滑涂层对于减少刀具与组织粘连、减轻对身体的损伤、防止血栓形成和血管痉挛以及提高手术的安全性、减轻患者病痛尤为重要。亲水涂层在医疗器械领域最突出的用途是改善或产生润滑性,这种湿滑的特性能够允许导管、导丝或医疗附件轻松通过患者狭窄和曲折的解剖路径。更先进的,亲水涂层还可应用在药物释放和生物相互作用领域,用来释放抗体或者活性药物成分,从而以特定的方式与身体组织作用。

3.高频电刀是一种取代机械手术刀进行组织切割的外科器械,通过电极尖端产生高频高压电流与肌体接触对组织进行加热,可以精准高效的进行组织切割和创口止血杀菌,能够有效的缩短手术时间、降低手术并发症,极大提高手术效率。但传统不锈钢电极在高温下会与液化的脂肪和变性的蛋白质粘结,这会影响电刀的导电性且粘附组织会导致切口出血,使得手术的风险和患者的病痛增加。

4.针对表面组织粘附问题,目前已经发展了ptfe(聚四氟乙烯高分子材料)涂层来对电极刀具进行表面改性。ptfe涂层能够显著降低刀具与组织的粘结、有效的避免刀具的污染,但传统的ptfe涂层导电性能差,在高频电流下在电极表面形成电弧放电,会产生上千度的瞬时高温,这远超过涂层的使用温度,导致涂层汽化分解,释放出氢氟酸等有害物质,影响医患双方的健康。

5.max相是一类具有热力学稳定性和密排六方结构(p63/mmc)的层状高性能材料,其中m为包括镧系在内的前过渡族金属元素,a为iiia或者iva族元素,最常见的是al、si和sn元素,x指的是c或者n元素。独特的结构使其具有金属优异的导电性、可加工性等优点的同时兼具有陶瓷熔点高、耐蚀性好的优点。优异的热稳定性和电导率使其在电凝刀和高频手术刀等领域拥有广泛的应用前景,但目前max相涂层润湿性较差,因此,亟需开发一种亲水的max相涂层以防止手术过程中刀具与组织的粘连,降低患者的病痛。

技术实现要素:

6.本发明的主要目的在于提供一种医用刀具表面的导电亲水max相涂层及其制法与应用,以克服现有技术的不足。

7.为实现前述发明目的,本发明采用的技术方案包括:

8.本发明实施例提供了一种医用刀具表面的导电亲水max相涂层的制备方法,其包

括:

9.提供医用刀具作为基体;

10.采用直流磁控溅射复合阴极电弧镀膜技术,以m靶作为电弧靶,以al靶作为直流脉冲磁控溅射靶,以甲烷和惰性气体为工作气体,在所述基体表面沉积形成m-al-c非晶涂层;其中,m选自ti、v、cr、zr中的任意一种;

11.以及,对所述沉积有m-al-c非晶涂层的基体进行高温蒸汽热处理,从而在医用刀具表面形成导电亲水max相涂层。

12.本发明实施例还提供了前述的制备方法制得的医用刀具表面的导电亲水max相涂层,所述导电亲水max相涂层具有层状结构

13.本发明实施例还提供了前述的医用刀具表面的导电亲水max相涂层在改性电凝刀或高频手术刀中的用途。

14.本发明实施例还提供了一种医用刀具的表面改性方法,其包括:采用前述方法在医用刀具的表面制备导电亲水max相涂层。

15.与现有技术相比,本发明的有益效果在于:

16.(1)本发明通过对非晶的m-al-c非晶涂层进行高温蒸汽热处理,获得了亲水(接触角小于60

°

)的max相涂层,制备的涂层能够有效防止手术过程中刀具与组织的粘连,无有害物质产生,降低医疗器械对组织、器官的损伤和粘连,极大的提高了手术效率和安全性,也可以减轻对人体的伤害和患者的病痛;同时本技术制备的导电亲水max相涂层具有优异的力学性能和耐腐蚀性;

17.(2)本发明利用直流磁控溅射复合阴极电弧镀膜装置,结合后续高温蒸汽热处理获得了亲水max相涂层,沉积的涂层致密均匀,结合力强,制备工艺简单可控,性价比高,可以进行产业化生产和应用,可解决体液环境医疗器械与组织血液的粘连问题。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

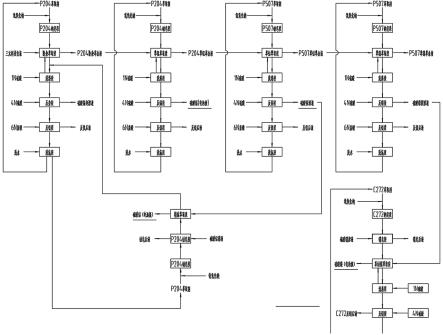

19.图1是本发明一典型实施方案中医用刀具表面的导电亲水max相涂层的制备流程示意图;

20.图2a是本发明实施例1中高温蒸汽热处理后ti2alc涂层的表面形貌图;

21.图2b是本发明对比例1中真空退火处理后ti2alc涂层的表面形貌图;

22.图3a是本发明实施例1中高温蒸汽热处理后ti2alc涂层与水的接触角示意图;

23.图3b是本发明对比例1中真空退火处理后ti2alc涂层与水的接触角示意图;

24.图4是本发明实施例2中高温蒸汽热处理后v2alc涂层的截面形貌和厚度示意图;

25.图5是本发明实施例1和对比例1中制得max相涂层的xrd对比图;

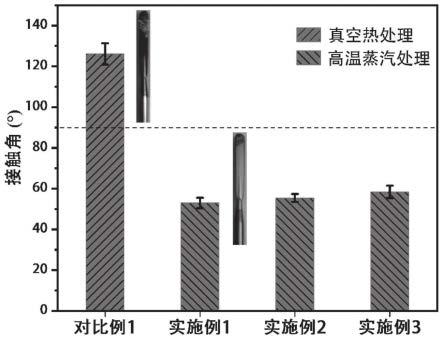

26.图6是本发明对比例1、实施例1、实施例2和实施例3中制得涂层的接触角对比图以及进行手术环境测试后医用刀具的形貌图。

具体实施方式

27.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.具体的,作为本发明技术方案的一个方面,其所涉及的一种医用刀具表面的导电亲水max相涂层的制备方法包括:

29.提供医用刀具作为基体;

30.采用直流磁控溅射复合阴极电弧镀膜技术,以m靶作为电弧靶,以al靶作为直流脉冲磁控溅射靶,以甲烷和惰性气体为工作气体,在所述基体表面沉积形成m-al-c非晶涂层;其中,m选自ti、v、cr、zr中的任意一种;

31.以及,对所述沉积有m-al-c非晶涂层的基体进行高温蒸汽热处理,从而在医用刀具表面形成导电亲水max相涂层。

32.在一些优选实施方案中,所述医用刀具表面的导电亲水max相涂层的制备流程示意图如图1所示。

33.在一些优选实施方案中,m选自v、zr中的任意一种,且不限于此。

34.在一些优选实施方案中,所述制备方法具体包括:在真空度为1.0

×

10-2

pa以下,以5~10℃/min的升温速率将反应腔体的温度升至400~900℃,之后通入水蒸气并保持反应腔体的压力为1个大气压,对沉积有所述m-al-c非晶涂层的基体进行高温蒸汽热处理0.5~20h,制得所述导电亲水max相涂层。

35.进一步地,高温蒸汽热处理气氛为真空水蒸气气氛。

36.进一步地,真空度为1.0

×

10-2

~1.0

×

10-3

pa。

37.进一步地,通入纯水蒸气后,炉内压力保持1个大气压。

38.在一些优选实施方案中,沉积所述m-al-c非晶涂层时,基体偏压为-50~-200v,甲烷气体的通入流量为15~30sccm,惰性气体的通入量为150~200sccm,沉积温度为30~200℃,沉积时间为0.5~3h。

39.进一步地,所述甲烷与惰性气体的混合气体的气压为1~3pa。

40.在一些优选实施方案中,沉积所述m-al-c非晶涂层时,al靶的溅射平均功率为2000~3500w。

41.在一些优选实施方案中,沉积所述m-al-c非晶涂层时,m靶的电流为30~70a。

42.在一些优选实施方案中,所述m-al-c非晶涂层的厚度为2~10μm。

43.在一些优选实施方案中,沉积所述m-al-c非晶涂层时,所述基体与al靶的靶间距为10~15cm,所述基体与m靶的靶间距为15~20cm。

44.在一些优选实施方案中,所述医用刀具包括电凝刀或高频手术刀,且不限于此。

45.在一些优选实施方案中,所述医用刀具的材质包括钛、钛合金、不锈钢中的任意一种,且不限于此。

46.在一些优选实施方案中,所述制备方法还包括:在进行镀膜前要对基体进行预处理;

47.所述预处理包括用氩离子轰击基体进行刻蚀处理;

48.所述刻蚀处理采用的工艺条件包括:腔体温度为100~200℃,腔体压力为0.3~0.6pa,氩气流量为20~50sccm,基体偏压为-50~-200v,阳极离子束电流为0.15~0.4a,刻蚀时间为10~30min;

49.进一步地,在进行镀膜前要对靶材进行预处理;其中,所述预处理包括对靶材进行预溅射清洗处理;

50.所述清洗靶材处理采用的工艺包括:腔体温度为100~200℃,腔体压力为1~2.5pa,氩气流量为50~200sccm,直流脉冲磁控溅射功率为1000~2000w,电弧阴极电流为40~60a,清洗时间为5~20min。

51.在一些较为具体的实施方案中,所述医用刀具表面的导电亲水max相涂层的制备方法包括:

52.(1)将基体依次在酒精和丙酮中清洗干燥后放入能够旋转的基架上;

53.(2)镀膜前通过加热腔体,挥发腔体内的杂质和污染物;

54.(3)镀膜前通过阳极离子源向真空腔体中通入氩气,利用离化的氩离子对基体进行刻蚀;

55.(4)通过直流磁控溅射复合阴极电弧镀膜装置,以m元素单质靶为电弧靶材,al元素单质靶为脉冲磁控溅射靶材,甲烷和氩气混合气体为工作气体在基体表面沉积m-al-c非晶涂层;

56.(5)将沉积了m-al-c非晶涂层的基体放在管式炉中进行高温蒸汽热处理,得到max相涂层。

57.本发明实施例的另一个方面还提供了前述的制备方法制得的医用刀具表面的导电亲水max相涂层,所述导电亲水max相涂层具有层状结构。

58.进一步地,所述导电亲水max相涂层为致密无柱状生长缺陷的层状结构。

59.进一步地,所述导电亲水max相涂层表面大颗粒被氧化为细小的氧化物。

60.在一些优选实施方案中,所述导电亲水max相涂层表面与水的接触角小于60

°

。

61.在一些优选实施方案中,所述导电亲水max相涂层的电导率为0.1~0.6μω

·

m。

62.在一些优选实施方案中,所述导电亲水max相涂层的厚度为2~10μm。

63.在一些优选实施方案中,所述导电亲水max相涂层包括ti2alc、ti3alc2、ti4alc3、v2alc、cr2alc、zr2alc、zr3alc2中的任意一种,且不限于此。

64.进一步地,所述导电亲水max相涂层包括v2alc、zr2alc、zr3alc2中的任意一种,且不限于此。

65.在一些优选实施方案中,所述导电亲水max相涂层的相结构主相为纯max相,为密排六方结构。

66.进一步地,所述导电亲水max相涂层中max相的含量大于90wt%。

67.进一步地,所述导电亲水max相涂层中m、al与c的原子百分比为2∶1∶1或3∶1∶2或4∶1∶3。

68.在金属基体表面形成致密无柱状生长缺陷的层状结构

69.本发明实施例的另一个方面还提供了前述的医用刀具表面的导电亲水max相涂层在改性电凝刀或高频手术刀中的用途。

70.本发明实施例的另一个方面还提供了一种医用刀具,所述医用刀具设置有前述的

导电亲水max相涂层。

71.本发明实施例的另一个方面还提供了一种医用刀具的表面改性方法,其包括:采用前述方法在医用刀具的表面制备导电亲水max相涂层。

72.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

73.下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

74.本发明中所用的分析方法如下:

75.借助x射线粉末衍射仪确定了涂层的相组成和相结构;

76.借助场发射扫描电子显微镜观察了涂层的表面形貌、截面形貌和厚度;

77.借助oca20接触角测量仪分析了涂层的亲、疏水性能。

78.对沉积有导电亲水max相涂层的医用刀具进行手术环境测试,观察刀具表面与组织的粘连情况。

79.实施例1

80.将抛光清洗烘干后的304不锈钢电极刀具放在能够旋转的基架上,对腔体抽真空至2

×

10-3

pa,加热腔体至150℃;待真空度低于3

×

10-5

pa,通入30sccm氩气,离子束电流为0.2a,偏压为-150v,对基体刻蚀30min;然后改变氩气流量为200sccm,磁控溅射功率为2000w,电弧靶电流为70a,对靶材清洗20min;之后通入氩气流量为200sccm,甲烷流量为25sccm,调整al靶功率为3300w,ti靶电流为60a,偏压为-200v,沉积ti-al-c涂层60min,涂层厚度约为4μm。之后沉积有ti-al-c涂层的医用刀具置于管式炉中,真空度为2

×

10-3

pa,以10℃/min的升温速率升至700℃,通入纯水蒸气,保持炉内压力维持在1个大气压,高温蒸汽热处理时间为1.5h,得到亲水的ti2alc max相涂层。

81.图2a是本例高温蒸汽热处理后ti2alc涂层的表面形貌,表面的波纹状的形貌为max相的典型形貌,由于电弧产生的富ti的大颗粒也能够被明显的观察到,与图2b真空退火热处理的ti2alc相涂层相比,高温蒸汽热处理后涂层表面大颗粒从中间向外裂开,分解成为了较小的颗粒。

82.图3a图本例高温蒸汽热处理后ti2alc涂层与水的接触角图片,接触角为52.95

°

,是一种亲水涂层。

83.本实施例中亲水的ti2alc max相涂层的硬度为15gpa,弹性模量260gpa,在水环境下腐蚀75h的增重为0.19

±

0.4mg/cm2,电阻率为0.2μω

·

m。

84.实施例2

85.本实施例中,基体为304不锈钢医用刀具,基体表面亲水v2alc max相涂层的制备方法如下:

86.将抛光清洗烘干后的304不锈钢电极刀具放在能够旋转的基架上,对腔体抽真空至2

×

10-3

pa,加热腔体至150℃;待真空度低于3

×

10-5

pa,通入30sccm氩气,离子束电流为0.2a,偏压为-150v,对基体刻蚀30min;然后改变氩气流量为200sccm,磁控溅射功率为2000w,电弧靶电流为70a,对靶材清洗20min;之后通入氩气流量为200sccm,甲烷流量为25sccm,调整al靶功率为3100w,v靶电流为60a,偏压为-200v,沉积v-al-c涂层180min,涂层

厚度约为7.73μm。之后沉积有v-al-c涂层的医用刀具置于管式炉中,真空度为2

×

10-3

pa,以10℃/min的升温速率升至400℃,通入纯水蒸气,保持炉内压力维持在1个大气压,高温蒸汽热处理时间为20h,得到的涂层与水的接触角为55.41

°

。

87.图4是本例高温蒸汽处理后涂层的截面形貌和厚度,涂层致密无缺陷,膜基结合力强,涂层的厚度约为7.73μm。

88.实施例3

89.本实施例中,基体为304不锈钢医用刀具,基体表面亲水cr2alc max相涂层的制备方法如下:

90.将抛光清洗烘干后的304不锈钢电极刀具放在能够旋转的基架上,对腔体抽真空至2

×

10-3

pa,加热腔体至150℃;待真空度低于3

×

10-5

pa,通入30sccm氩气,离子束电流为0.2a,偏压为-150v,对基体刻蚀30min;然后改变氩气流量为200sccm,磁控溅射功率为2000w,电弧靶电流为70a,对靶材清洗20min;之后通入氩气流量为200sccm,甲烷流量为15sccm,调整al靶功率为3100w,cr靶电流为60a,偏压为-200v,沉积cr-al-c涂层180min,涂层厚度约为7.52μm。之后沉积有cr-al-c涂层的医用刀具置于管式炉中,真空度为2

×

10-3

pa,以10℃/min的升温速率升至900℃,通入纯水蒸气,保持炉内压力维持在1个大气压,高温蒸汽热处理时间为0.5h,得到的涂层与水的接触角为58.40

°

。

91.实施例4

92.本实施例与实施例1的区别仅在于:本实施例中沉积有非晶ti-al-c涂层的医用刀具的高温蒸汽热处理温度为900℃,保温时间为0.5h,涂层与水的接触角为57.45

°

。

93.实施例2~4中所制备的涂层的表面形貌与实施例1相类似,表面大颗粒均发生了不同程度的分解。

94.实施例2~4中所制备的涂层与水的接触角均小于60

°

,与实施例1类似,都是亲水涂层。

95.对比例1

96.本实施例中,基体为304不锈钢医用刀具,基体表面涂层的制备方法如下:

97.将抛光清洗烘干后的304不锈钢电极刀具放在能够旋转的基架上,对腔体抽真空至2

×

10-3

pa,加热腔体至150℃;待真空度低于3

×

10-5

pa,通入30sccm氩气,离子束电流为0.2a,偏压为-150v,对基体刻蚀30min;然后改变氩气流量为200sccm,磁控溅射功率为2000w,电弧靶电流为70a,对靶材清洗20min;之后通入氩气流量为200sccm,甲烷流量为25sccm,调整al靶功率为3300w,ti靶电流为60a,偏压为-200v,沉积ti-al-c涂层60min,涂层厚度约为4μm。之后沉积有ti-al-c涂层的医用刀具置于管式炉中,真空度为2

×

10-3

pa,以10℃/min的升温速率升至700℃,保温1.5h,得到ti2alc max相涂层

98.本实施例中,医用刀具表面沉积的ti-al-c涂层的制备方法与实施例1完全相同,不同之处在于:采用真空退火热处理,退火温度为700℃,保温时间为1.5h。

99.图2b是本例真空退火处理后ti2alc涂层的表面形貌,表面的波纹状的形貌为max相的典型形貌,由于电弧产生的富ti的大颗粒也能够被明显的观察到。

100.图3b为本例真空退火处理后ti2alc涂层与水的接触角的图片,接触角为126.12

°

,是一种疏水涂层。

101.对比例2

102.本实施例中,基体为304不锈钢医用刀具,基体表面涂层的制备方法如下:

103.将抛光清洗烘干后的304不锈钢电极刀具放在能够旋转的基架上,对腔体抽真空至2

×

10-3

pa,加热腔体至150℃;待真空度低于3

×

10-5

pa,通入30sccm氩气,离子束电流为0.2a,偏压为-150v,对基体刻蚀30min;然后改变氩气流量为200sccm,磁控溅射功率为2000w,电弧靶电流为70a,对靶材清洗20min;之后通入氩气流量为200sccm,甲烷流量为25sccm,调整al靶功率为3300w,ti靶电流为60a,偏压为-200v,沉积ti-al-c涂层60min,涂层厚度约为4μm。

104.本实施中,在医用刀具表面沉积的ti-al-c涂层之后,不进行任何的处理,得到的涂层与水的接触角为98.66

°

。

105.对比例3:

106.本实施例是上述实施例1的一个对比实施例。

107.本实施例中,医用刀具表面沉积的ti-al-c涂层的制备方法与实施例1完全相同,不同之处在于:高温蒸汽热处理的温度为300℃,保温时间为30h,高温蒸汽处理后涂层与水的接触角为81.14

°

。

108.对比例4:

109.本实施例是上述实施例2的一个对比实施例。

110.本实施例中,医用刀具表面沉积的v-al-c涂层的制备方法与实施例2完全相同,不同之处在于:高温蒸汽处理的温度为1000℃,保温时间为0.5h,高温蒸汽处理后涂层与水的接触角为89.54

°

。

111.借助xrd对上述对比例1和实施例1和进行了检测,如图5所示。可以看出高温蒸汽热处理和真空热处理相组成和相结构无明显变化,均为结晶性较好的ti2alc涂层,说明高温蒸汽热处理并没有改变涂层的相结构,依然具备max相涂层优异的电导率和高温稳定性。

112.结合所有实施例表面形貌和xrd的结果发现:高温蒸汽热处理后涂层的相组成与真空退火处理无明显区别,但前者由于电弧熔滴在涂层表面产生的大颗粒发生了一定程度的分解,由完整的大颗粒分解成龟背状,一方面改善了涂层表面的粗糙度;另一方面,由于高温蒸汽热处理使涂层表面发生了氧化,生成了al2o3等氧化物,改善了涂层的亲水性,但这些氧化物含量较少,xrd不能探测出。相较于传统通过真空退火制备的max相,本方法在极大的提高了max相涂层的润湿性的同时,依然保持良好的电导率和耐蚀性。

113.图6显示了对比例1、实施例1、实施例2和实施例3的接触角的对比图。可以看出对比例1接触角大于90

°

,是一种疏水涂层;而实施例的接触角都小于90

°

,是一种亲水涂层。尤其指出的是实施例1拥有最小的接触角,为52.95

°

,相较于对比例1亲水性得到了明显改善。并且从插图可以看出:对比例在进行手术环境测试后医用刀具上出现了严重的组织粘连,而高温蒸汽热处理后的刀具上没有出现这种情况,刀具与测试前的形貌没有明显差别。

114.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

115.应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。