1.本技术属于材料技术领域,具体涉及一种不锈钢材料、不锈钢包壳管及其制备方法。

背景技术:

2.目前,铅基快堆属于第四代快中子反应堆,主要采用液态铅铋共晶合金(lbe)作为冷却剂。

3.但是,液态铅铋具有熔点低、沸点高、化学性质稳定、导热性好、中子经济性优良等诸多优点,但其对常规金属结构材料具有较强的腐蚀性。镍、铁等元素在液态铅铋中具有较高的溶解度,在溶解腐蚀、氧化腐蚀等多种腐蚀机理的作用下,现有技术中的金属包壳结构材料在液态铅铋合金中腐蚀迅速,无法满足长期服役的使用需求。

4.因此,如何提供一种能够满足液态铅铋合金环境的不锈钢材料、不锈钢包壳管及其制备方法成为本领域技术人员急需解决的问题。

技术实现要素:

5.因此,本技术要解决的技术问题在于提供一种不锈钢材料、不锈钢包壳管及其制备方法,能够满足液态铅铋合金环境。

6.为了解决上述问题,本技术提供一种不锈钢材料,包括如下重量百分比的原料:

7.c 0.04-0.08%、cr 16.0-20.0%、ni 20.0-28.0%、al 3.0-5.0%、mn 1.2-3.0%、ti≤0.5%、v≤0.5%、nb≤1.0%、mo1.3-2.5%、b≤0.005%、si≤0.3%、o≤0.0015%、n≤0.01%、s≤0.0015%、p≤0.01%,余量的fe。

8.进一步地,不锈钢材料中,ti、v、nb中,至少两种的含量大于0;

9.和/或,不锈钢材料中,5(c的含量)≤(ti v nb)的含量≤12(c的含量);

10.和/或,不锈钢材料应用于液态铅铋环境。

11.根据本技术的再一方面,提供了一种不锈钢材包壳管,不锈钢包壳管采用如上述的不锈钢材料制成。

12.进一步地,不锈钢包壳管的外径为8-15mm;和/或,壁厚为0.3-1.0mm;不锈钢包壳管的晶粒度为7-9级;和/或,不锈钢包壳管的显微组织构成为全奥氏体相,不含铁素体相。

13.根据本技术的再一方面,提供了一种如上述不锈钢包壳管的制备方法,包括如下步骤:步骤(1)合金冶炼;步骤(2)锻造;步骤(3)管坯加工;步骤(4)冷轧及中间热处理;步骤(5)最终热处理;步骤(6)预变形冷轧。

14.进一步地,在步骤(1)之后,在步骤(2)之前,对步骤(1)合金冶后获得的合金铸锭进行高温固溶处理;进一步地,高温固溶处理的温度不低于{1190 (al含量-ni含量 20)

×

5}℃,保温时间为10-12h;

15.和/或,步骤(1)合金冶炼包括如下步骤:将各个原料采用双真空冶炼工艺制备合金铸锭。

16.进一步地,步骤(2)锻造包括如下步骤:采用锻造工艺将合金铸锭开坯并制备锻造棒材;在步骤(2)中,锻造工艺的温度为1160-1180℃;和/或,锻造工艺的变形方式为墩拔,开坯的变形量不大于25%,墩拔的变形量为30%-40%;和/或,墩拔次数为2-5次;和/或,锻造棒材为直径φ40-80mm的圆棒。

17.进一步地,步骤(3)管坯加工包括如下步骤:采用机加工镗孔制备管坯;

18.进一步地,在步骤(4)之前,对管坯进行气氛保护固溶处理,固溶处理的温度为1050-1100℃,固溶处理的时间为20-40min;

19.和/或,步骤(4)冷轧及中间热处理包括如下步骤:采用多道次冷轧和中间热处理制备包壳管;进一步地,相邻两道次的冷轧之间对包壳管进行中间热处理;进一步地,热处理的温度为1050-1100℃;热处理时间10-30min。

20.进一步地,步骤(5)中,最终热处理的温度为{1020 (al含量-3.5)

×

60}℃,最终热处理的处理时间为5-25min;

21.和/或,预变形冷轧为单道次变形,单道次变形的变形量为10-25%,送进量为1-5mm/min。

22.进一步地,不锈钢包壳管的制备方法还包括如下步骤:步骤(7)检验:对包壳管管材进行质量检验。

23.本技术提供的不锈钢材料、不锈钢包壳管及其制备方法,能够确保这种奥氏体不锈钢包壳管在热加工过程中不出现坯料开裂、宏微观裂纹、组织不均等问题,所制备的冷变形包壳管具有优良的室温和高温力学性能及耐液态铅铋腐蚀性能。本技术能够满足液态铅铋合金环境。

附图说明

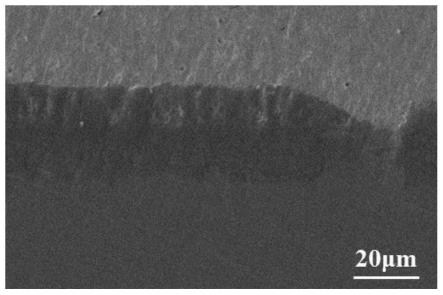

24.图1为本技术实施例1制备包壳管的600℃/500h饱和氧静态铅铋腐蚀形貌图;

25.图2为本技术实施例2制备包壳管的600℃/500h饱和氧静态铅铋腐蚀形貌图;

26.图3为本技术对比例1制备包壳管的600℃/500h饱和氧静态铅铋腐蚀形貌图。

具体实施方式

27.结合参见图1所示,一种不锈钢材料,包括如下重量百分比的原料:

28.c 0.04-0.08%、cr 16.0-20.0%、ni 20.0-28.0%、al 3.0-5.0%、mn 1.2-3.0%、ti≤0.5%、v≤0.5%、nb≤1.0%、mo1.3-2.5%、b≤0.005%、si≤0.3%、o≤0.0015%、n≤0.01%、s≤0.0015%、p≤0.01%,余量的fe。

29.本技术不锈钢材料,能够使制造的包壳管满足铅基快堆550-650℃高温液态铅铋环境的耐蚀性要求,解决现有包壳材料在高温液态铅铋环境中耐蚀性不足,以及含al奥氏体不锈钢包壳管加工性能差、管材成形质量不高等问题,满足铅基快堆燃料组件的使用需求。

30.本技术还公开了一些实施例,不锈钢材料中,ti、v、nb中,至少两种的含量大于0;

31.和/或,不锈钢材料中,5(c的含量)≤(ti v nb)的含量≤12(c的含量);

32.和/或,不锈钢材料应用于液态铅铋环境。

33.根据本技术的实施例,提供了一种不锈钢材包壳管,不锈钢包壳管采用上述的不

锈钢材料制成。

34.本技术还公开了一些实施例,不锈钢包壳管的外径为8-15mm;和/或,壁厚为0.3-1.0mm;不锈钢包壳管的晶粒度为7-9级;和/或,不锈钢包壳管的显微组织构成为全奥氏体相,不含铁素体相。

35.根据本技术的实施例,提供了一种如上述不锈钢包壳管的制备方法,包括如下步骤:步骤(1)合金冶炼;步骤(2)锻造;步骤(3)管坯加工;步骤(4)冷轧及中间热处理;步骤(5)最终热处理;步骤(6)预变形冷轧。

36.本技术还公开了一些实施例,在步骤(1)之后,在步骤(2)之前,对步骤(1)合金冶后获得的合金铸锭进行高温固溶处理;本技术还公开了一些实施例,高温固溶处理的温度不低于{1190 (al含量-ni含量 20)

×

5}℃,保温时间为10-12h;高温固溶处理有益于提高锻造组织的均匀性,在锻造前将材料中的其他析出相充分溶解进入合金基体,避免条带状组织的出现。

37.本技术还公开了一些实施例,步骤(1)合金冶炼包括如下步骤:将各个原料采用双真空冶炼工艺制备合金铸锭。步骤(1)中:采用真空感应熔炼制备合金自耗电极棒,精确控制合金化学成分,去除有害杂质元素;采用真空自耗重熔制备合金铸锭,改善铸锭凝固组织,提高铸锭可锻性,避免锻造开裂。

38.本技术还公开了一些实施例,步骤(2)锻造包括如下步骤:采用锻造工艺将合金铸锭开坯并制备锻造棒材;在步骤(2)中,锻造工艺的温度为1160-1180℃;和/或,锻造工艺的变形方式为墩拔,开坯的变形量不大于25%,墩拔的变形量为30%-40%;和/或,墩拔次数为2-5次;和/或,锻造棒材为直径φ40-80mm的圆棒。确保这种奥氏体不锈钢包壳管在热加工过程中不出现坯料开裂、宏微观裂纹、组织不均等问题。

39.随着反应堆高燃耗高经济性的需求,未来铅基快堆包壳的运行温度有可能提升至550-650℃,本技术不锈钢材料还能够满足550-650℃高温液态铅铋腐蚀环境的选材需求。

40.相比于相关技术,应用在高温水蒸气腐蚀环境,无法直接应用于液态铅铋腐蚀环境。本技术能够用于铅基快堆包壳管及其制备工艺,尤其针对550-650℃的高温液态铅铋腐蚀环境。

41.且现有技术中,铅基快堆包壳管直径与壁厚的比值较大,管壁较薄,加工难度较大。而本技术材料能够满足核燃料包壳管在尺寸精度、表面质量、组织均匀性等方面的严苛要求,能够满足第四代铅基快堆高温液态铅铋腐蚀环境使用的奥氏体不锈钢包壳管及其制备工艺。

42.本技术还公开了一些实施例,步骤(3)管坯加工包括如下步骤:采用机加工镗孔制备管坯。

43.本技术还公开了一些实施例,在步骤(4)之前,对管坯进行气氛保护固溶处理,固溶处理的温度为1050-1100℃,固溶处理的时间为20-40min;

44.和/或,步骤(4)冷轧及中间热处理包括如下步骤:采用多道次冷轧和中间热处理制备包壳管。

45.本技术还公开了一些实施例,相邻两道次的冷轧之间对包壳管进行中间热处理。

46.本技术还公开了一些实施例,热处理的温度为1050-1100℃;热处理时间10-30min。

47.本技术还公开了一些实施例,步骤(5)中,最终热处理的温度为{1020 (al含量-3.5)

×

60}℃,最终热处理的处理时间为5-25min;采用该温度范围,可以使得包壳管的平均晶粒度为7-9级,进而使得本技术包壳管具有良好的力学性能。

48.本技术还公开了一些实施例,预变形冷轧为单道次变形,单道次变形的变形量为10-25%,送进量为1-5mm/min。使得预变形冷轧后会在材料中引入一定量的位错,有助于提高材料的力学性能和抗辐照肿胀性能。

49.本技术还公开了一些实施例,不锈钢包壳管的制备方法还包括如下步骤:步骤(7)检验:对包壳管管材进行质量检验。

50.具体地,本技术可以包括如下步骤:

51.该方法包括以下步骤:

52.(1)合金冶炼:采用双真空冶炼工艺制备合金铸锭;

53.(2)锻造:采用锻造工艺将铸锭开坯并制备锻造棒材;

54.(3)管坯加工:采用机加工镗孔制备管坯;

55.(4)冷轧及中间热处理:采用多道次冷轧和中间热处理制备包壳管;

56.(5)最终热处理:采用最终热处理控制包壳管晶粒度;

57.(6)预变形冷轧:采用冷轧工艺对包壳管施加冷加工预变形;

58.(7)检验:对包壳管成品管材进行质量检验。

59.步骤(2)中,锻造前对铸锭进行高温固溶处理,固溶温度不低于{1190 (al含量-ni含量 20)

×

5}℃,保温时间为10-12h。

60.步骤(2)中,锻造温度为1160-1180℃,变形方式为墩拔,开坯变形量不大于25%,墩拔变形量为30%-40%,墩拔次数为2-5次,最终锻造成形为直径φ40-80mm的圆棒。

61.步骤(3)中,将锻造棒材经头尾切除、定长切割和外表面扒皮后钻中心深孔。

62.步骤(3)中,采用中心镗孔工艺进行管坯机加工,该方法相比热挤压、热穿孔能够获得更好的管材内表面质量。

63.步骤(4)中,冷轧前对机加工管坯进行气氛保护固溶处理,固溶温度1050-1100℃,固溶时间20-40min。

64.步骤(4)中,利用冷轧机对机加工管坯进行冷轧,为保证含al奥氏体不锈钢包壳管的成形质量,前两道次轧制变形量不大于20%,送进量不大于5mm/min,后续道次变形量不大于30%,送进量不大于10mm/min。

65.步骤(4)中,两道次轧制间采用气氛保护滚式连续热处理炉对管材进行中间热处理,处理温度为1050-1100℃,处理时间10-30min。

66.步骤(5)中,采用气氛保护滚式连续热处理炉对管材进行最终热处理,处理温度为{1020 (al含量-3.5)

×

60}℃,温度偏差不大于10℃,处理时间为5-25min。

67.步骤(5)中,通过改变热处理温度控制所述包壳管的平均晶粒度为7-9级,显微组织构成为全奥氏体相,不含铁素体相。铁素体相会降低奥氏体不锈钢的力学性能和耐蚀性能,本技术能够避免铁素体形成,获得全奥氏体组织。提高合金的力学性能和加工性能。

68.步骤(6)中,预变形冷轧为单道次变形,变形量10-25%,送进量1-5mm/min,冷轧后不再进行热处理。

69.步骤(7)中,采用超声波探伤对包壳管进行100%质量检验,超声波检验人工缺陷

尺寸为长3-5mm,宽0.08-0.12mm,深0.04-0.06mm。

70.本技术所制备的包壳管外径为8-15mm,直径尺寸偏差

±

0.05mm,壁厚为0.3-1.0mm,壁厚尺寸偏差

±

0.03mm。

71.实施例

72.实施例1:

73.采用真空感应熔炼加真空自耗重熔准备母合金铸锭,母合金铸锭在1185℃保温10h进行高温固溶处理。经固溶处理后的母合金铸锭在1180℃进行锻造变形,20%变形量开坯,经过3次变形量为40%的镦粗-拔长变形,最终锻打至直径为φ50mm的圆棒。自耗锭化学成分为(wt.%):c 0.057%、cr 16.03%、ni 24.9%、al 3.48%、mn 1.42%、ti 0.06%、v 0.06%、nb 0.5%、mo 2.04%、b 0.002%、si 0.11%、o≤0.001%、n 0.0044%、s≤0.001%、p≤0.005%,fe余量。

74.锻造棒材经头尾切除、定长切割和外表面扒皮后采用镗孔工艺进行管坯机加工,管坯尺寸为φ42

×

4.5mm。冷轧前在氢气气氛保护炉中对管坯进行1080℃

×

30min的固溶处理。对管坯进行10道次冷轧,前两道次轧制变形量分别为16.5%和18.5%,送进量分别为1.5mm/min,和2mm/min,后续道次变形量不大于30%,送进量不大于10mm/min。中间热处理温度为1080℃,处理时间10-30min。包壳管最终热处理在气氛保护滚式连续热处理炉中进行,处理温度为1020℃,处理时间为10min。预变形冷轧变形量为20%,送进量为1.5mm/min,预变形冷轧完成后不再进行固溶处理。采用超声波探伤对管材进行质量检验,超声波检验人工缺陷尺寸为5

×

0.1

×

0.05mm。

75.所制备的包壳管外径为12

±

0.05mm,壁厚为0.5

±

0.03mm,晶粒度为8~7级,超声波探伤质量检测结果合格,力学性能如表1所示,600℃/500h,饱和氧静态铅铋腐蚀形貌如图1所示。

76.表1实施例1制备包壳管的力学性能

77.温度(℃)屈服强度(mpa)抗拉强度(mpa)延伸率(%)室温72582717.565054572229.0

78.实施例2:

79.采用真空感应熔炼加真空自耗重熔准备母合金铸锭,母合金铸锭在1200℃保温10h进行高温固溶处理。经固溶处理后的母合金铸锭在1180℃进行锻造变形,20%变形量开坯,经过3次变形量为40%的镦粗-拔长变形,最终锻打至直径为φ50mm的圆棒。自耗锭化学成分为(wt.%):c 0.056%、cr 16.01%、ni 24.9%、al 4.48%、mn 1.41%、ti 0.06%、v 0.059%、nb 0.51%、mo 2.08%、b 0.002%、si 0.11%、o≤0.001%、n 0.0030%、s≤0.001%、p≤0.005%,fe余量。

80.锻造棒材经头尾切除、定长切割和外表面扒皮后采用镗孔工艺进行管坯机加工,管坯尺寸为φ42

×

4.5mm。冷轧前在氢气气氛保护炉中对管坯进行1080℃

×

30min的固溶处理。对管坯进行11道次冷轧,前两道次轧制变形量分别为16.0%和18.0%,送进量分别为1.5mm/min,和2mm/min,后续道次变形量不大于30%,送进量不大于10mm/min。中间热处理温度为1080℃,处理时间10-30min。包壳管最终热处理在气氛保护滚式连续热处理炉中进行,处理温度为1080℃,处理时间为15min。预变形冷轧变形量为20%,送进量为1.5mm/min,

预变形冷轧完成后不再进行固溶处理。采用超声波探伤对管材进行质量检验,超声波检验人工缺陷尺寸为5

×

0.1

×

0.05mm。

81.所制备的包壳管外径为12

±

0.05mm,壁厚为0.5

±

0.03mm,晶粒度为8~7级,超声波探伤质量检测结果合格,力学性能如表2所示,600℃/500h,饱和氧静态铅铋腐蚀形貌如图2所示。

82.表2实施例2制备包壳管的力学性能

[0083][0084]

对比例1:

[0085]

采用真空感应熔炼加真空自耗重熔准备母合金铸锭,母合金铸锭在1180℃保温10h进行高温固溶处理。经固溶处理后的母合金铸锭在1180℃进行锻造变形,30%变形量开坯,经过2次变形量为40%的镦粗-拔长变形,最终锻打至直径为φ50mm的圆棒。自耗锭化学成分为(wt.%):c 0.056%、cr 15.89%、ni 14.9%、al 0.23%、mn 1.13%、ti 0.38%、mo 1.48%、b 0.003%、si 0.40%、o≤0.001%、n 0.0040%、s≤0.001%、p≤0.005%,fe余量。

[0086]

锻造棒材经头尾切除、定长切割和外表面扒皮后采用镗孔工艺进行管坯机加工,管坯尺寸为φ42

×

4.5mm。冷轧前在氢气气氛保护炉中对管坯进行1080℃

×

30min的固溶处理。对管坯进行8道次冷轧,前两道次轧制变形量分别为20%和25%,送进量分别为2mm/min,和3mm/min,后续道次变形量不大于30%,送进量不大于10mm/min。中间热处理温度为1080℃,处理时间10-30min。包壳管最终热处理在气氛保护滚式连续热处理炉中进行,处理温度为1060℃,处理时间为12min。预变形冷轧变形量为20%,送进量为1.5mm/min,预变形冷轧完成后不再进行固溶处理。采用超声波探伤对管材进行质量检验,超声波检验人工缺陷尺寸为5

×

0.1

×

0.05mm。

[0087]

所制备的包壳管外径为12

±

0.05mm,壁厚为0.5

±

0.03mm,晶粒度为8~7级,超声波探伤质量检测结果合格,力学性能如表3所示,600℃/500h,饱和氧静态铅铋腐蚀形貌如图3所示。

[0088]

表3对比例1制备包壳管的力学性能

[0089][0090]

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

[0091]

以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。以上仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本技术的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。