1.本发明涉及锂离子电池正极材料技术领域,具体涉及一种具备优异倍率性能磷酸铁锂复合电极材料的方法。

背景技术:

2.随着全球化石资源的日益枯竭以及环境问题的日益恶化,太阳能、风能以及潮汐能等绿色能源被认为是未来代替传统化石能源的候选者。然而,太阳能、风能等资源的捕获受到地域、时间的限制,常常大规模的太阳能板或是风力发电机组都集中在人迹罕至的区域。如果不能及时将转换的电能储存,那就会造成电能的极大浪费。锂离子电池作为重要储能技术之一,目前已经被广泛应用在电动汽车、智能通讯设备等多个领域。但随着人们对快充快放、电动车续航里程数以及安全性能需求的日益提高,这对锂离子电池技术的创新突破提出了新的挑战。

3.正极材料作为锂离子电池重要组成部分,是提高电池电化学性能、降低成本以及提高安全性能的关键研究对象。目前市面上常见的正极材料包括钴酸锂(licoo2)、三元材料(ncm)以及磷酸铁锂(lifepo4)等,其中磷酸铁锂由于成本低、绿色安全等优势占据了较大的市场份额。然而磷酸铁锂的缺点也十分明显,例如其理论容量较低、倍率性能较差等。倍率性能不佳这一缺点导致磷酸铁锂电池很难实现快充快放,这与当下追求高效率的时代步伐相违背。因此为了拓宽磷酸铁锂的应用市场,改善其倍率性能成为当下迫切的研究需求。

4.限制磷酸铁锂倍率性能的主要因素在于其较低的电子电导率以及离子电导率。目前已经许多技术策略被用来克服以上难题,例如降低磷酸铁锂粒径、优化其形貌或晶体结构等。考虑到磷酸铁锂的电导率为10-9

s.cm-1

,研究者也常常采用碳基材料进行包覆以实现电子的快速转移。此外,考虑到石墨烯等碳基材料具有优良的导电性以及能够作为微粒载体的较大表面积,越来越多的研究者将其与磷酸铁锂复合以实现复合电极材料倍率性能的提升。

技术实现要素:

5.本发明内容为了解决磷酸铁锂倍率性能不佳等问题,提供了一种简单可控的制备优异倍率性能磷酸铁锂复合电极材料的方法。

6.实现本发明的目的的技术解决方案是:一种利用氮掺杂石墨烯可控合成磷酸铁锂复合电极材料的方法,包括以下步骤:

7.(1)以lioh

·

h2o为原料,以乙二醇为溶剂,搅拌形成均匀溶液;然后,逐滴加入h3po4直至ph到达7,随后向溶液中加入适量氧化石墨烯分散液,先磁力搅拌,之后进行超声处理,得到溶液a;以feso4·

7h2o为原料,以抗坏血酸为抗氧化剂,以三聚氰胺为氮掺杂剂,以去离子水为溶剂,搅拌均匀得到透明溶液b;将溶液b逐滴滴加至溶液a中,之后搅拌均匀;

8.(2)将步骤(1)所得混合溶液进行溶剂热反应,所得产物洗涤、真空干燥,得到氮掺

杂还原氧化石墨烯/磷酸铁锂;

9.(3)将氮掺杂还原氧化石墨烯/磷酸铁锂、葡萄糖溶解于去离子水中,搅拌形成混合溶液,将该混合溶液于60℃下搅拌蒸干,真空干燥,将干燥样品在氮气气氛下高温煅烧,得到最终产物,即氮掺杂还原氧化石墨烯/碳包覆磷酸铁锂。

10.较佳的,步骤(1)中,氧化石墨烯分散液的浓度为4mg/ml。

11.较佳的,步骤(1)中,lioh

·

h2o与feso4·

7h2o物质的量之比为3:1。

12.较佳的,步骤(1)中,抗坏血酸的添加量为磷酸铁锂理论产量20wt%;三聚氰胺与氧化石墨烯质量比为1.5:1~4.5:1。

13.较佳的,步骤(2)中,溶剂热反应温度为180

±

5℃,反应时间为16小时。

14.较佳的,步骤(3)中,葡萄糖的添加量为磷酸铁锂的5wt%。

15.较佳的,步骤(3)中,高温煅烧温度为500℃,煅烧时间为5小时。

16.与现有技术相比,本发明的积极效果是:

17.(1)相较于未掺杂样品,氮掺杂还原氧化石墨烯参与合成的磷酸铁锂复合电极材料倍率性能显著提升,其中适宜氮掺杂量下10c倍率下放电比容可达133.1mah/g,较未掺杂样品提高了43.1%。

18.(2)相较于未掺杂样品,氮掺杂还原氧化石墨烯参与合成的磷酸铁锂中锂离子扩散系数可达2.11

×

10-13

cm2/s,相较于未掺杂样品提高了两个数量级。

19.(3)本发明原材料来源广泛,工艺简单,同时利用氮掺杂还原氧化石墨烯能够实现对辅助合成的磷酸铁锂进行粒径、晶体结构以及表面形貌上调控,复合电极材料表现出倍率性能优异等优点,为未来可控合成高质量复合电极材料提供了思路,具有一定的商业潜力。

附图说明

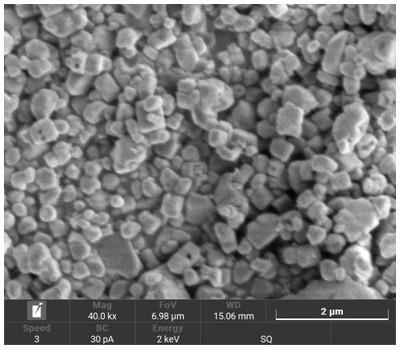

20.图1a)是1-ng/c@lfp的sem图,b)是1-ng/c@lfp的eds mapping图(微粒表面氮元素分布),c)是1-ng/c@lfp的xps总谱,d)是1-ng/c@lfp的n1s细分xps谱。

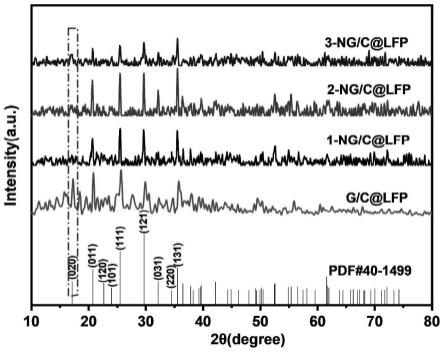

21.图2是g/c@lfp(a)、1-ng/c@lfp(b)、2-ng/c@lfp(c)、3-ng/c@lfp(d)各样品的xrd图谱。

22.图3是g/c@lfp(a)、1-ng/c@lfp(b)、2-ng/c@lfp(c)、3-ng/c@lfp(d)各样品的sem图。

23.图4a)是g/c@lfp、1-ng/c@lfp、2-ng/c@lfp、3-ng/c@lfp各样品的倍率性能图,b)是g/c@lfp、1-ng/c@lfp、2-ng/c@lfp、3-ng/c@lfp各样品的循环性能图(10c下循环50圈)。

24.图5a)是g/c@lfp与2-ng/c@lfp的循环伏安图,b)是g/c@lfp与2-ng/c@lfp在开路电压下z

re versusω-1/2

的对应关系图。

具体实施方式

25.下面结合附图对本发明的实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

26.本发明的发明构思是:

27.(1)适量氮掺杂的还原氧化石墨烯能够作为溶剂热过程中磷酸铁锂晶体成核生长

的微平台。氮掺杂位点一方面存在丰富缺陷,使磷酸铁锂晶体生长相对分散,粒径降低,另一方面通过非共价键力吸附乙二醇溶剂分子,对磷酸铁锂晶体结构进行目的性调控。磷酸铁锂粒径、形貌以及晶体结构的有效调控有助于锂离子的快速扩散。

28.(2)氮掺杂石墨烯一方面自身有助于复合电极体系电导性的提升,另一方面通过辅助合成高质量磷酸铁锂晶体,间接提高了锂离子扩散系数,两方面同时促进了倍率性能的提升,拓宽了石墨烯的功能性。

29.实施例

30.本发明氮掺杂还原氧化石墨烯/碳包覆磷酸铁锂(nrgo/c@lifepo4)复合材料通过以下步骤制得:

31.(1)按照物质的量之比lioh

·

h2o:feso4·

7h2o=3:1,称取0.653glioh

·

h2o,溶解于30ml去离子水中,充分搅拌形成澄清透明溶液;接着逐滴加入磷酸,直至溶液ph达到7,同时混合溶液出现浑浊白色;然后滴加2ml氧化石墨烯分散液(4mg/ml),磁力搅拌15分钟后超声处理1个小时,得到灰黑色混合溶液,记为溶液a。称取1.374g feso4·

7h2o,按照磷酸铁锂理论产量的20wt%称取0.156g抗坏血酸以及适量的三聚氰胺(按照质量比,m(三聚氰胺):m(氧化石墨烯)=0:1、1.5:1、3:1、4.5:1),溶解于30毫升乙二醇中,充分搅拌以形成透明溶液,记为溶液b。通过恒压滴液漏斗将溶液b滴加至溶液a中,之后继续搅拌30分钟。

32.(2)将上述混合溶液转移至水热釜中,在马弗炉内进行溶剂热反应,其中溶剂热温度为180℃,保温时间是16小时。溶剂热反应结束后,用去离子水、无水乙醇反复清洗产物,得到的灰黑色产物进行真空干燥,得到产物,即氮掺杂还原氧化石墨烯/磷酸铁锂。

33.(3)按照磷酸铁锂的5wt%称取葡萄糖,溶解于30ml去离子水中,随后加入干燥产物继续搅拌30分钟,得到均匀灰黑色混合溶液。将混合溶液置于60℃水浴锅中蒸干溶剂,之后置于真空干燥箱内干燥过夜。最终,将干燥后粉末置于管式炉中氮气气氛下500℃煅烧5小时,得灰黑色粉末,即得氮掺杂还原氧化石墨烯/碳包覆磷酸铁锂。将三聚氰胺:氧化石墨烯质量比=0:1时制得的还原氧化石墨烯/碳包覆磷酸铁锂命名为g/c@lfp,将三聚氰胺:氧化石墨烯质量比=1.5:1时制得的氮掺杂还原氧化石墨烯/碳包覆磷酸铁锂命名为1-ng/c@lfp,将三聚氰胺:氧化石墨烯质量比=3:1时制得的氮掺杂还原氧化石墨烯/碳包覆磷酸铁锂命名为2-ng/c@lfp,将三聚氰胺:氧化石墨烯质量比=4.5:1时制得的氮掺杂还原氧化石墨烯/碳包覆磷酸铁锂命名为3-ng/c@lfp。

34.(4)图1a,b)分别是1-ng/c@lfp的sem图以及eds mapping图。如图1b所示,氮元素分布均匀,这说明氮元素均匀掺杂进入还原氧化石墨烯晶格中。为了进一步了解氮掺杂位点的细节,采用xps技术对微粒表面元素进行定性及半定量分析。图1c为1-ng/c@lfp的xps总谱,其中由于掺杂量较低,氮元素出峰的峰强较弱。氮掺杂位点处氮元素一般常以三种键合形式存在,即吡啶氮、吡咯氮以及石墨氮。图1d为1-ng/c@lfp复合微粒表面氮元素的xps细分谱图,其中吡啶氮与石墨氮的相对含量较低,吡咯氮的相对含量较高。一般认为石墨氮上电荷转移较吡啶氮、吡咯氮快,因此石墨氮的存在主要有助于复合体系电子电导率的提升。而吡咯氮、吡啶氮常出现在石墨烯的缺陷区域,因此这两者氮构型存在意味着还原氧化石墨烯表面存在更多缺陷,这有利于磷酸铁锂晶体的成核生长。由此可见,还原氧化石墨烯上氮掺杂位点在辅助合成磷酸铁锂过程中扮演着重要角色。

35.为了观察氮掺杂位点对辅助合成的磷酸铁锂晶体结构带来影响,各样品的晶体结

构通过xrd来观察。如图2所示,所有样品的衍射峰与橄榄石结构的磷酸铁锂的标准卡片(pdf#40-1499)一一对应,其中氮掺杂还原氧化石墨烯参与合成的磷酸铁锂晶体表现出更加规整结构。值得一提的是,氮掺杂位点辅助合成的磷酸铁锂(020)晶面的峰强明显抑制,这说明晶体沿着[020]晶向上变薄。一般认为锂离子在磷酸铁锂体相内主要沿着[010]晶向上扩散,因此氮掺杂位点辅助合成的具有大量高取向{010}晶面的磷酸铁锂晶体结构更有助于锂离子的扩散。

[0036]

为了观察氮掺杂位点对辅助合成的磷酸铁锂晶体粒径及表面形貌的影响,采用扫描电子显微镜对各样品进行观察。如图3所示,没有氮掺杂位点参与合成的磷酸铁锂纵向粒径大约为200~400nm,且粒径分布均匀;然而当氮掺杂位点参与磷酸铁锂合成时,部分磷酸铁锂粒径出现明显降低。此外,随着氮掺杂量的增加,微粒表面由光滑变为粗糙,出现越来越多褶皱,这有利于增加材料与电解液的接触面积。

[0037]

为了观察氮掺杂位点参与合成前后复合电极材料电化学性能的变化,对各样品进行了倍率性能以及循环性能测试。如图4a所示,n-ng/c@lfp(n=1,2,3)的可逆放电比容量在不同倍率下均大于g/c@lfp。值得一提的是,2-ng/c@lfp在10c下的可逆放电比容量可达133.1mah/g,这相较于g/c@lfp提高了43.1%。如图4b所示,g/c@lfp与n-ng/c@lfp(n=1,2,3)在10c下循环50圈后容量保持率分别为95.7%,89.4%,92.3%,98.7%,这意味着氮掺杂位点参与合成的磷酸铁锂表现出良好的结构稳定性。

[0038]

为了进一步证实氮掺杂位点给复合电极材料电化学性能提升带来的贡献,选取g/c@lfp与2-ng/c@lfp为研究对象,进行循环伏安以及交流阻抗测试。如图5a所示,相较于g/c@lfp,2-ng/c@lfp的cv图展现出更高氧化还原峰强以及更窄的峰间距。此外,2-ng/c@lfp更尖锐且对称的氧化还原峰意味着更高的氧化还原系数,这归功于电导率以及离子扩散通道的优化。根据交流阻抗测试以及开路电压下锂离子扩散系数计算公式,如图5b所示,g/c@lfp与2-ng/c@lfp的锂离子扩散系数分别为2.21

×

10-15

cm2/s and 2.11

×

10-13

cm2/s,其中后者较前者提高了两个数量级,这印证了氮掺杂位点辅助合成的磷酸铁锂中锂离子更容易扩散。循环伏安以及锂离子扩散系数测试结果均解释了倍率性能的显著提升。

[0039]

综上,通过氮掺杂还原氧化石墨烯实现了对溶剂热过程中磷酸铁锂合成的精准调控,其中氮掺杂位点优化了磷酸铁锂晶体结构、粒径以及表面形貌,促进了锂离子的扩散,同时提高了复合体系的电子电导率以及离子电导率。本发明技术为合成优异倍率性能的复合电极材料提供了参考,应用前景广泛。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。