1.本发明涉及淬火技术领域,具体的说是一种淬火装置及其淬火工艺。

背景技术:

2.淬火是把钢加热到临界温度以上,保温一定时间,然后以大于临界冷却速度进行冷却,从而获得以马氏体为主的不平衡组织,淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求,也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能;淬火冷却方式有水冷,油冷,空冷等方式;锻造后的圆柱体工件需要淬火时,通常利用起吊装置配合特制的牵引绳直接将烧红的待淬火工件投进液体中,而此种处理方式会使得工件表面与液体接触时,工件靠近液面的部分液体温度高于远离液面部分的液体温度,导致工件每个方向的液体温度不相同,同时,牵引绳与圆柱工件接触的部分无法与液体接触,导致接触部分与其它位置的淬火效果不一致,从而使得待淬火工件淬火不均匀,进而造成工件表面硬度的不均匀。

3.如申请号为cn201711240715.4的一项中国专利公开了一种淬火装置,包括预热炉、真空加热炉和淬火池,预热炉内设有进料斜段,真空加热炉的上壁设有单向门,单向门上设有挡板;真空加热炉内设有翻转架,翻转架上设有电加热丝,翻转架包括转筒和翻转板;转筒转动连接在真空加热炉内;真空加热炉下壁设有压力阀,真空加热炉下壁的右侧设有出料结构,出料结构包括弹簧、支撑板和楔块,楔块滑动连接在真空加热炉的下壁;真空加热炉内设有缓冲结构,缓冲结构包括制动板,制动板与真空加热炉内壁之间连接有拉簧;真空加热炉外设有真空泵,该技术方案能够自动补充进料,金属工件加热完成后自动将金属工件送入淬火池,提高加工效率;但是该技术方案无法保证在工件进入淬火池时,工件的受热均匀,从而影响淬火后的工件的硬度,进而造成该方案的局限性。

4.鉴于此,为了克服上述技术问题,本发明提出了一种淬火装置及其淬火工艺,解决了上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,本发明了提出了一种淬火装置及其淬火工艺,本发明中的淬火装置通过电机带动牵引绳转动和牵引绳带动圆柱工件转动之间相配合,使得在工件进入淬火池时旋转,从而保证了淬火均匀,进而使得淬火后的工件表面的硬度均匀,提高了淬火过程中对工件的萃取效果,减少了因硬度不均匀问题而产生的浪费,进而提高了本发明的实际使用效果。

6.本发明其技术问题所采用的技术方案是:本发明所述的一种淬火装置,包括吊架、淬火池、牵引绳和控制器;所述吊架的截面形状为日字形且位于淬火池的上方,其上端面与吊机通过吊钩连接;所述吊架的上端面固连有两个限位块和电机;两个所述限位块之间转

动连接着转动杆;所述电机的输出轴固连着转动杆的一端;所述吊架的下端面固连着两个牵引绳;所述牵引绳的另一端缠绕在转动杆上,牵引绳用于牵引圆柱工件;所述吊架的下方设有淬火池;所述淬火池为长方体,开口方向朝向吊架位置;所述淬火池的侧壁设有进液管和出液管;所述进液管位于出液管的上方,进液管和出液管与淬火池固连且与淬火池内部连通;所述控制器用于控制淬火装置的自动运行;所述牵引绳为金属材质,优选碳素钢钢丝绳;

7.工作时,锻造后的圆柱体工件需要淬火的过程中,通常利用起吊装置配合特制的牵引绳直接将烧红的待淬火工件投进液体中,而此种处理方式会使得工件表面与液体接触时,工件靠近液面的部分液体温度高于远离液面部分的液体温度,导致工件每个方向的液体温度不相同,同时,牵引绳与圆柱工件接触的部分无法与液体接触,导致接触部分与其它位置的淬火效果不一致,从而使得待淬火工件淬火不均匀,进而造成工件表面硬度的不均匀;

8.因此工作人员在使用本发明时,工作人员将吊架与吊机连接,随后将待淬火的圆柱工件穿过两根牵引绳放置在两根牵引绳之间,工作人员通过控制器控制吊机向上移动,使得待淬火的圆柱工件在两根牵引绳上随重力的作用垂下,此时控制器控制吊机将待淬火的圆柱工件移动到淬火池的上方,工作人员利用控制器控制电机转动带动转动杆转动,转动杆转动使得牵引绳露出转动杆的长度变长,使得待淬火的圆柱工件在牵引绳上转动并向下移动,此时工作人员通过控制器控制吊架向下移动,待淬火的圆柱工件边旋转边向淬火池内移动,待淬火的圆柱工件与淬火池内的液体接触时,待淬火的圆柱工件在牵引绳上旋转,牵引绳与待淬火的圆柱工件直接的接触位置不断变化,圆柱工件与牵引绳接触位置得到和其它位置相同效果的淬火;淬火完成后,工作人员通过控制器控制电机反向转动将牵引绳收缩,牵引绳露出转动杆的长度变短,使得圆柱工件上升,同时控制器控制吊机向上移动带动圆柱工件向上移动,将圆柱工件从淬火池中取出,再将圆柱工件移动至成品区,随后工作人员通过控制器控制进液管和出液管分别将淬火池内的液体排进和排出,使得淬火池内的液体温度下降至初始温度,再进行下一个待淬火圆柱工件的淬火;

9.本发明通过电机带动转动杆转动和转动杆带动牵引绳转动之间相配合,使得待淬火的圆柱工件在牵引绳上转动,随后转动的待淬火的圆柱工件在淬火池内淬火,避免了待淬火圆柱工件与牵引绳接触位置无法淬火,使得工件淬火均匀,保证了工件的硬度均匀,从而提升了工件的品质,进而提高了本发明的实际使用效果。

10.优选的,所述吊架的下表面设有t形架;所述t形架远离吊架一侧的两端设置有通孔,t形架的数量为两个;所述牵引绳的两端穿过相对应的通孔;工作时,在吊架的下表面设置t形架,牵引绳穿过t形架上设置的通孔,使得待淬火的圆柱工件在t形架的下方并随重力悬挂于牵引绳上,在对待淬火的圆柱工件进行悬挂时,待淬火的圆柱工件悬挂位置距离转动杆处的牵引绳距离较远,将牵引绳穿过t形架上的通孔,从而避免了由于待淬火的圆柱工件悬挂位置距离转动杆处的牵引绳距离较远,而导致待淬火的圆柱工件在牵引绳上严重晃动;从而使得电机转动时牵引绳不会随着电机转动而大幅度摆动;

11.本发明通过在吊架下表面设置t形架,缩短了待淬火的圆柱工件与牵引绳连接处的距离,减小了在吊机移动时牵引绳的晃动,从而使得吊机移动时,减小了待淬火的圆柱工件在牵引绳上的晃动,避免了由于晃动而对工作人员造成危险,进而提高了本发明的实用

性,使得本发明更具有安全性。

12.优选的,所述t形架靠近吊架的一端面固连一号电动推杆;所述电动推杆的另一端与吊架下端面固连;所述一号电动推杆的伸缩能够控制牵引绳垂下部分的张口大小;

13.工作时,在工作人员将待淬火的圆柱工件放置牵引绳上的过程中,工作人员通过控制器控制一号电动推杆的伸缩来控制牵引绳垂下部分的张口大小,从而配合不同直径的圆柱工件的转动,避免了转动时牵引绳与待淬火的圆柱工件接触过少,而导致待淬火的圆柱工件从牵引绳上滑落;同时避免了牵引绳与待淬火的圆柱工件之间的接触面积过大,影响淬火的品质;

14.本发明通过将t形架靠近吊架的一端固连一号电动推杆,使得在安装待淬火的圆柱工件时,可以根据不同直径的圆柱工件进行调整,从而防止了圆柱工件转动时由于与牵引绳接触过少而导致圆柱工件在牵引绳上脱落;从而提高了本发明的实际使用效果,使得本发明更具合理性,为工作人员提供了安全保障。

15.优选的,所述淬火池内设有活动板;所述活动板的数量为两个,活动板的表面均匀分布有孔;所述淬火池外壁连接有二号电动推杆;所述二号电动推杆的外壳与淬火池的外壁固连;所述二号电动推杆的输出端穿过淬火池与活动板固连;所述二号电动推杆的推杆部分与淬火池的侧壁滑动密封连接;工作时,淬火池内的两块活动板及其二号电动推杆能够根据待淬火的圆柱工件的长度调整两块活动板之间的距离,由于活动板上均匀分布有孔,从而活动板的移动不会影响淬火池内液体的液位,当待淬火的圆柱工件位于淬火池上方时控制器控制二号电动推杆的伸缩,使得活动板将待淬火的圆柱工件限位;从而保证了圆柱工件在淬火池内转动时不会相对于牵引绳垂直方向移动,使得圆柱工件无法与牵引绳脱离,进而保证了工作过程的安全性;本发明通过在淬火池中设置活动板及其二号电动推杆,从而保证了圆柱工件在进入淬火池内转动时,不会因为转动向垂直于牵引绳的方向移动,进一步提高了本发明的安全性能。

16.优选的,所述转动杆外壁固连有四个挡板;相对应的两个挡板之间的距离与牵引绳的直径相等;所述牵引绳的另一端在缠绕在转动杆后位于相对应的两个挡板之间;工作时,在待淬火的圆柱工件转动的过程中,工作人员通过控制器控制电机转动,电机带动转动杆转动,转动杆带动牵引绳转动,相对应的两个挡板之间的距离与牵引绳直径相等,使得牵引绳在对应的两块挡板之间转动,避免了一转动杆转动时使得牵引绳向牵引绳固定位置的两侧移动,影响牵引绳下降的,避免圆柱工件在牵引绳上抖动的目的;本发明通过在牵引绳的两侧设置挡板,将牵引绳的缠绕进行了限位,使得牵引绳伸长和收缩时匀速,避免了下降时圆柱工件抖动,提高了本发明结构的稳定性,使得本发明更严谨。

17.一种淬火工艺,该工艺适用于上述的淬火装置,该工艺的步骤如下:

18.s1:先将圆柱工件放入淬火炉内加热,根据材料成分设定合适的温度,根据圆柱工件的厚度保温合适的时间,使零件加热透;

19.s2:工作人员将吊架与吊机连接,随后将待淬火的圆柱工件穿过两根牵引绳放置在两根牵引绳之间,工作人员通过控制器控制吊机向上移动,使得待淬火的圆柱工件在两根牵引绳上随重力的作用垂下,此时控制器控制吊机将待淬火的圆柱工件移动到淬火池的上方;

20.s3:工作人员利用控制器控制电机转动带动转动杆转动,转动杆转动使得牵引绳

露出转动杆的长度变长,使得待淬火的圆柱工件在牵引绳上转动并向下移动,此时工作人员通过控制器控制吊架向下移动,待淬火的圆柱工件边旋转边向淬火池内移动,待淬火的圆柱工件与淬火池内的液体接触时,待淬火的圆柱工件在牵引绳上旋转,牵引绳与待淬火的圆柱工件直接的接触位置不断变化,圆柱工件与牵引绳接触位置得到和其它位置相同效果的淬火;

21.s4:淬火完成后,工作人员通过控制器控制电机反向转动将牵引绳收缩,牵引绳露出转动杆的长度变短,使得圆柱工件上升,同时控制器控制吊机向上移动带动圆柱工件向上移动,将圆柱工件从淬火池中取出,再将圆柱工件移动至成品区,随后工作人员通过控制器控制进液管和出液管分别将淬火池内的液体排进和排出,使得淬火池内的液体温度下降至初始温度。

22.本发明的有益效果如下:

23.1.本发明中的淬火装置通过电机带动转动杆转动和转动杆带动牵引绳转动之间相配合,使得待淬火的圆柱工件在牵引绳上转动,随后转动的待淬火的圆柱工件在淬火池内淬火,避免了待淬火圆柱工件与牵引绳接触位置无法淬火,使得工件淬火均匀,保证了工件的硬度均匀,从而提升了工件的品质,进而提高了本发明的实际使用效果。

24.2.本发明的淬火装置通过在吊架下表面设置t形架,缩短了待淬火的圆柱工件与牵引绳连接处的距离,减小了在吊机移动时牵引绳的晃动,从而使得吊机移动时,减小了待淬火的圆柱工件在牵引绳上的晃动,避免了由于晃动而对工作人员造成危险,进而提高了本发明的实用性,使得本发明更具有安全性。

25.3.本发明的淬火装置通过将t形架靠近吊架的一端固连一号电动推杆,使得在安装待淬火的圆柱工件时,可以根据不同直径的圆柱工件进行调整,从而防止了圆柱工件转动时由于与牵引绳接触过少而导致圆柱工件在牵引绳上脱落;从而提高了本发明的实际使用效果,使得本发明更具合理性,为工作人员提供了安全保障。

附图说明

26.下面结合附图对本发明进一步的说明。

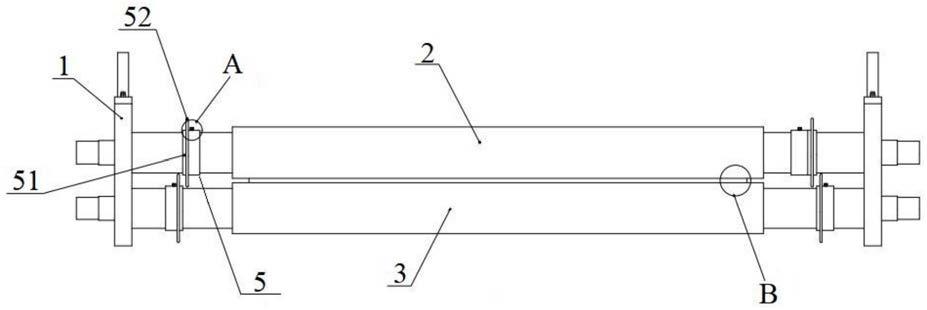

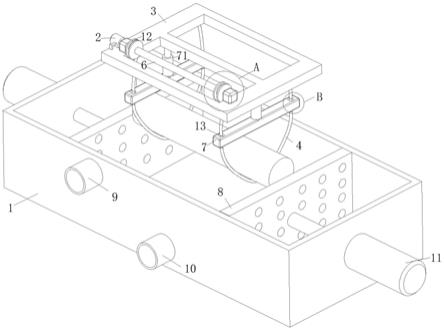

27.图1是本发明中淬火装置的三维图;

28.图2是图1中a的放大图;

29.图3是图1中b的放大图;

30.图4是本发明的淬火工艺的流程图;

31.图中:1、淬火池;2、电机;3、吊架;4、牵引绳;5、限位块;6、转动杆;7、t形架;71、一号电动推杆;8、活动板;9、进液管;10、出液管;11、二号电动推杆;12、挡板;13、通孔。

具体实施方式

32.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

33.如图1至图4所示,本发明所述的一种淬火装置,包括吊架3、淬火池1、牵引绳4和控制器;所述吊架3的截面形状为日字形且位于淬火池1的上方,其上端面与吊机通过吊钩连接;所述吊架3的上端面固连有两个限位块5和电机2;两个所述限位块5之间转动连接着转

动杆6;所述电机2的输出轴固连着转动杆6的一端;所述吊架3的下端面固连着两个牵引绳4;所述牵引绳4的另一端缠绕在转动杆6上,牵引绳4用于牵引圆柱工件;所述吊架3的下方设有淬火池1;所述淬火池1为长方体,开口方向朝向吊架3位置;所述淬火池1的侧壁设有进液管9和出液管10;所述进液管9位于出液管10的上方,进液管9和出液管10与淬火池1固连且与淬火池1内部连通;所述控制器用于控制淬火装置的自动运行;所述牵引绳4为金属材质,优选碳素钢钢丝绳;

34.工作时,圆柱体的工件需要淬火的过程中,通常利用起吊装置配合特制的牵引绳4直接将烧红的待淬火工件投进液体中,而此种处理方式会使得工件表面与液体接触时,工件靠近液面的部分液体温度高于远离液面部分的液体温度,导致工件每个方向的液体温度不相同,同时,牵引绳4与圆柱工件接触的部分无法与液体接触,导致接触部分与其它位置的淬火效果不一致,从而使得待淬火工件淬火不均匀,进而造成工件表面硬度的不均匀;

35.因此工作人员在使用本发明时,工作人员将吊架3与吊机连接,随后将待淬火的圆柱工件穿过两根牵引绳4放置在两根牵引绳4之间,工作人员通过控制器控制吊机向上移动,使得待淬火的圆柱工件在两根牵引绳4上随重力的作用垂下,此时控制器控制吊机将待淬火的圆柱工件移动到淬火池1的上方,工作人员利用控制器控制电机2转动带动转动杆6转动,转动杆6转动使得牵引绳4露出转动杆6的长度变长,使得待淬火的圆柱工件在牵引绳4上转动并向下移动,此时工作人员通过控制器控制吊架3向下移动,待淬火的圆柱工件边旋转边向淬火池1内移动,待淬火的圆柱工件与淬火池1内的液体接触时,待淬火的圆柱工件在牵引绳4上旋转,牵引绳4与待淬火的圆柱工件直接的接触位置不断变化,圆柱工件与牵引绳4接触位置得到和其它位置相同效果的淬火;淬火完成后,工作人员通过控制器控制电机2反向转动将牵引绳4收缩,牵引绳4露出转动杆6的长度变短,使得圆柱工件上升,同时控制器控制吊机向上移动带动圆柱工件向上移动,将圆柱工件从淬火池1中取出,再将圆柱工件移动至成品区,随后工作人员通过控制器控制进液管9和出液管10分别将淬火池1内的液体排进和排出,使得淬火池1内的液体温度下降至初始温度,再进行下一个待淬火圆柱工件的淬火;

36.本发明通过电机2带动转动杆6转动和转动杆6带动牵引绳4转动之间相配合,使得待淬火的圆柱工件在牵引绳4上转动,随后转动的待淬火的圆柱工件在淬火池1内淬火,避免了待淬火圆柱工件与牵引绳4接触位置无法淬火,使得工件淬火均匀,保证了工件的硬度均匀,从而提升了工件的品质,进而提高了本发明的实际使用效果。

37.作为本发明的一种实施方式,所述吊架3的下表面设有t形架7;所述t形架7远离吊架3一侧的两端设置有通孔13,t形架7的数量为两个;所述牵引绳4的两端穿过相对应的通孔13;工作时,在吊架3的下表面设置t形架7,牵引绳4穿过t形架7上设置的通孔13,使得待淬火的圆柱工件在t形架7的下方并随重力悬挂于牵引绳4上,在对待淬火的圆柱工件进行悬挂时,待淬火的圆柱工件悬挂位置距离转动杆6处的牵引绳4距离较远,将牵引绳4穿过t形架7上的通孔13,从而避免了由于待淬火的圆柱工件悬挂位置距离转动杆6处的牵引绳4距离较远,而导致待淬火的圆柱工件在牵引绳4上严重晃动;从而使得电机2转动时牵引绳4不会随着电机2转动而大幅度摆动;

38.本发明通过在吊架3下表面设置t形架7,缩短了待淬火的圆柱工件与牵引绳4连接处的距离,减小了在吊机移动时牵引绳4的晃动,从而使得吊机移动时,减小了待淬火的圆

柱工件在牵引绳4上的晃动,避免了由于晃动而对工作人员造成危险,进而提高了本发明的实用性,使得本发明更具有安全性。

39.作为本发明的一种实施方式,所述t形架7靠近吊架3的一端面固连一号电动推杆71;所述电动推杆的另一端与吊架3下端面固连;所述一号电动推杆71的伸缩能够控制牵引绳4垂下部分的张口大小;

40.工作时,在工作人员将待淬火的圆柱工件放置牵引绳4上的过程中,工作人员通过控制器控制一号电动推杆71的伸缩来控制牵引绳4垂下部分的张口大小,从而配合不同直径的圆柱工件的转动,避免了转动时牵引绳4与待淬火的圆柱工件接触过少,而导致待淬火的圆柱工件从牵引绳4上滑落;同时避免了牵引绳4与待淬火的圆柱工件之间的接触面积过大,影响淬火的品质;

41.本发明通过将t形架7靠近吊架3的一端固连一号电动推杆71,使得在安装待淬火的圆柱工件时,可以根据不同直径的圆柱工件进行调整,从而防止了圆柱工件转动时由于与牵引绳4接触过少而导致圆柱工件在牵引绳4上脱落;从而提高了本发明的实际使用效果,使得本发明更具合理性,为工作人员提供了安全保障。

42.作为本发明的一种实施方式,所述淬火池1内设有活动板8;所述活动板8的数量为两个,活动板8的表面均匀分布有孔;所述淬火池1外壁连接有二号电动推杆11;所述二号电动推杆11的外壳与淬火池1的外壁固连;所述二号电动推杆11的输出端穿过淬火池1与活动板8固连;所述二号电动推杆11的推杆部分与淬火池1的侧壁滑动密封连接;工作时,淬火池1内的两块活动板8及其二号电动推杆11能够根据待淬火的圆柱工件的长度调整两块活动板8之间的距离,由于活动板8上均匀分布有孔,从而活动板8的移动不会影响淬火池1内液体的液位,当待淬火的圆柱工件位于淬火池1上方时控制器控制二号电动推杆11的伸缩,使得活动板8将待淬火的圆柱工件限位;从而保证了圆柱工件在淬火池1内转动时不会相对于牵引绳4垂直方向移动,使得圆柱工件无法与牵引绳4脱离,进而保证了工作过程的安全性;本发明通过在淬火池1中设置活动板8及其二号电动推杆11,从而保证了圆柱工件在进入淬火池1内转动时,不会因为转动向垂直于牵引绳4的方向移动,进一步提高了本发明的安全性能。

43.作为本发明的一种实施方式,所述转动杆6外壁固连有四个挡板12;相对应的两个挡板12之间的距离与牵引绳4的直径相等;所述牵引绳4的另一端在缠绕在转动杆6后位于相对应的两个挡板12之间;工作时,在待淬火的圆柱工件转动的过程中,工作人员通过控制器控制电机2转动,电机2带动转动杆6转动,转动杆6带动牵引绳4转动,相对应的两个挡板12之间的距离与牵引绳4直径相等,使得牵引绳4在对应的两块挡板12之间转动,避免了一转动杆6转动时使得牵引绳4向牵引绳4固定位置的两侧移动,影响牵引绳4下降的,避免圆柱工件在牵引绳4上抖动的目的;本发明通过在牵引绳4的两侧设置挡板12,将牵引绳4的缠绕进行了限位,使得牵引绳4伸长和收缩时匀速,避免了下降时圆柱工件抖动,提高了本发明结构的稳定性,使得本发明更严谨。

44.一种淬火工艺,该工艺适用于上述的淬火装置,该工艺的步骤如下:

45.s1:先将圆柱工件放入淬火炉内加热,根据材料成分设定合适的温度,根据圆柱工件的厚度保温合适的时间,使零件加热透;

46.s2:工作人员将吊架3与吊机连接,随后将待淬火的圆柱工件穿过两根牵引绳4放

置在两根牵引绳4之间,工作人员通过控制器控制吊机向上移动,使得待淬火的圆柱工件在两根牵引绳4上随重力的作用垂下,此时控制器控制吊机将待淬火的圆柱工件移动到淬火池1的上方;

47.s3:工作人员利用控制器控制电机2转动带动转动杆6转动,转动杆6转动使得牵引绳4露出转动杆6的长度变长,使得待淬火的圆柱工件在牵引绳4上转动并向下移动,此时工作人员通过控制器控制吊架3向下移动,待淬火的圆柱工件边旋转边向淬火池1内移动,待淬火的圆柱工件与淬火池1内的液体接触时,待淬火的圆柱工件在牵引绳4上旋转,牵引绳4与待淬火的圆柱工件直接的接触位置不断变化,圆柱工件与牵引绳4接触位置得到和其它位置相同效果的淬火;

48.s4:淬火完成后,工作人员通过控制器控制电机2反向转动将牵引绳4收缩,牵引绳4露出转动杆6的长度变短,使得圆柱工件上升,同时控制器控制吊机向上移动带动圆柱工件向上移动,将圆柱工件从淬火池1中取出,再将圆柱工件移动至成品区,随后工作人员通过控制器控制进液管9和出液管10分别将淬火池1内的液体排进和排出,使得淬火池1内的液体温度下降至初始温度。

49.具体工作流程如下:

50.工作人员在使用本发明时,工作人员将吊架3与吊机连接,随后将待淬火的圆柱工件穿过两根牵引绳4放置在两根牵引绳4之间,工作人员通过控制器控制吊机向上移动,使得待淬火的圆柱工件在两根牵引绳4上随重力的作用垂下,此时控制器控制吊机将待淬火的圆柱工件移动到淬火池1的上方,工作人员利用控制器控制电机2转动带动转动杆6转动,转动杆6转动使得牵引绳4露出转动杆6的长度变长,使得待淬火的圆柱工件在牵引绳4上转动并向下移动,此时工作人员通过控制器控制吊架3向下移动,待淬火的圆柱工件边旋转边向淬火池1内移动,待淬火的圆柱工件与淬火池1内的液体接触时,待淬火的圆柱工件在牵引绳4上旋转,牵引绳4与待淬火的圆柱工件直接的接触位置不断变化,圆柱工件与牵引绳4接触位置得到和其它位置相同效果的淬火;淬火完成后,工作人员通过控制器控制电机2反向转动将牵引绳4收缩,牵引绳4露出转动杆6的长度变短,使得圆柱工件上升,同时控制器控制吊机向上移动带动圆柱工件向上移动,将圆柱工件从淬火池1中取出,再将圆柱工件移动至成品区,随后工作人员通过控制器控制进液管9和出液管10分别将淬火池1内的液体排进和排出,使得淬火池1内的液体温度下降至初始温度,再进行下一个待淬火圆柱工件的淬火;在工作人员将待淬火的圆柱工件放置牵引绳4上的过程中,工作人员通过控制器控制一号电动推杆71的伸缩来控制牵引绳4垂下部分的张口大小,从而配合不同直径的圆柱工件的转动,避免了转动时牵引绳4与待淬火的圆柱工件接触过少,而导致待淬火的圆柱工件从牵引绳4上滑落;同时避免了牵引绳4与待淬火的圆柱工件之间的接触面积过大,影响淬火的品质;淬火池1内的两块活动板8及其二号电动推杆11能够根据待淬火的圆柱工件的长度调整两块活动板8之间的距离,由于活动板8上均匀分布有孔,从而活动板8的移动不会影响淬火池1内液体的液位,当待淬火的圆柱工件位于淬火池1上方时控制器控制二号电动推杆11的伸缩,使得活动板8将待淬火的圆柱工件限位;从而保证了圆柱工件在淬火池1内转动时不会相对于牵引绳4垂直方向移动,使得圆柱工件无法与牵引绳4脱离,进而保证了工作过程的安全性;在待淬火的圆柱工件转动的过程中,工作人员通过控制器控制电机2转动,电机2带动转动杆6转动,转动杆6带动牵引绳4转动,相对应的两个挡板12之间的距离与牵

引绳4直径相等,使得牵引绳4在对应的两块挡板12之间转动,避免了一转动杆6转动时使得牵引绳4向牵引绳4固定位置的两侧移动,影响牵引绳4下降的,避免圆柱工件在牵引绳4上抖动的目的。

51.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。