1.本发明涉及功能材料制备技术领域,具体涉及一种超疏水多孔硅酸镁油水分离材料的制备方法、制得的材料及其应用。

背景技术:

2.随着工业快速发展和能源需求的持续增大,一方面石油开采、石油化工等过程中副产含油废水量不断增加,另一方面漏油、溢油事故频发,严重污染生态环境,因此,亟需开发新型高效油水分离材料及其关键技术。超疏水材料因其特殊的表面性质具有对油选择性渗透和吸附能力,在油水分离领域受到广泛关注。通常,制备超疏水材料有两种策略,即构建粗糙表面结构或降低材料表面能。近年来,超疏水纳米材料被广泛应用于油水分离领域,这些材料可以有效地分离浮油、分散油,甚至表面活性剂稳定的乳液。

3.硅酸镁是一种新型层状多孔材料,其原料来源广泛,化学性质稳定,孔道结构丰富,具有广泛的应用前景。文献(renyao huang,minjie wu,tao zhang,dianqing li,pinggui tang,yongjun feng,acs sustainable chemistry&engineering,2017,5,2774-2780)通过无模板合成方法在乙醇和水的混合溶剂中制备了高表面积大孔径硅酸镁,对水溶液中的pb

2

、zn

2

和cu

2

的具有优异的去除效果。公开号为cn111304373a的专利申请公开通过水热合成法以二氧化硅为模板与氯化镁晶化反应制备了一种球形多孔硅酸镁并应用于对糖汁的脱色,脱色率约40%。公开号为cn111908481a的专利申请公开以含硅固体废弃物制备的二氧化硅作为硅源,氧化镁为镁源,通过水热法得到了硅酸镁吸附材料,比表面积为200~335m2/g,孔容为0.20~0.3374cm3/g,可应用于对甲醛的吸附净化。然而,硅酸镁由于其亲水性,无法进行油水分离对含油废水进行处理。

4.公开号为cn104971691a的专利(该专利已授权zl201510337130)公开一种纳米硅酸镁吸附材料及其制备方法,用液膜反应器和成核-晶化隔离法合成硅酸镁胶体,经低温干燥即得到纳米硅酸镁颗粒,制得的硅酸镁对有机染料亚甲基蓝去除能力优良,但是硅酸镁颗粒亲水性强,不具有油水分离能力,因此在原有硅酸镁粉体制备的基础上,突破表面改性等关键技术,开发一种高效亲油疏水性的硅酸镁油水分离材料至关重要。

技术实现要素:

5.本发明所要解决的技术问题在于现有硅酸镁材料可控制备专利技术基础上,依据硅酸镁材料表面特征,开发表面改性等关键技术,设计和筛选高效表面改性剂,构建一种新型超疏水多孔硅酸镁油水分离材料。

6.本发明通过以下技术手段实现解决上述技术问题:

7.超疏水多孔硅酸镁油水分离材料的制备方法,包括以下步骤:

8.(1)配制0.01~0.07mol/l的镁盐醇溶液,按照硅酸镁理论生成摩尔量的0.20~0.64倍称取改性剂,并将改性剂分散在镁盐醇溶液中;所述改性剂包括硅烷偶联剂、长链烷

基羧酸或羧酸盐;

9.(2)配制0.02~0.21mol/l的硅酸盐水溶液,将步骤(1)中的镁盐醇溶液中的醇与硅酸盐水溶液中的水按照体积比2-4:1量取,然后通过液膜反应器,以1500~3500rpm混合1~5分钟,得到富含硅酸镁初生态粒子的浆液;

10.(3)将步骤(2)中得到的浆液在100~250℃条件下水热反应8~36小时,然后冷却至室温,离心、洗涤至中性,在60~140℃干燥12~48小时,即得到超疏水多孔硅酸镁油水分离材料。

11.有益效果:硅酸盐上富含硅羟基,硅烷偶联剂、长链烷基羧酸或羧酸盐可通过缩合反应使有机基团在其表面接枝,降低其表面能,同时消耗硅羟基削弱其亲水性,这使制备超疏水硅酸镁成为可能。

12.本发明基于复合溶剂热法,以可溶性镁盐和硅酸盐为原料,以硅烷偶联剂、长链烷基羧酸或羧酸盐为改性剂,在液膜反应器微区强剪切力作用下反应生成硅酸镁初生态粒子的同时表面接枝,然后在一定的温度下所有晶核在各自改性剂包覆状态下晶化生长,实现一步疏水改性制备超疏水多孔硅酸镁油水分离材料。该制备过程简单、制备成本低,且易于规模化生产,具有广阔的应用前景。

13.制备的超疏水硅酸镁油水分离材料比表面积为290~442m2/g,孔容为0.24~0.31cm3/g,水的接触角为150.8~166.5

°

。

14.制备的超疏水硅酸镁油水分离材料对水面浮油以及水包油乳液进行处理效果显著,如对十六烷的吸附量在1.08~1.25g/g,除油率>99%。

15.优选地,所述镁盐醇溶液中的镁盐包括氯化锰、硫酸镁和硝酸镁中的一种。

16.优选地,所述镁盐醇溶液中的醇包括甲醇、乙醇、丙醇、丁醇和异丙醇中的一种。

17.优选地,所述己基三甲氧基硅烷、己基三乙氧基硅烷、辛基三甲氧基硅烷、辛基三乙氧基硅烷、十二烷基三甲氧基硅烷、十八烷基三甲氧基硅烷、月桂酸、硬脂酸、月硅酸钠、月桂酸钾、硬脂酸钠、硬脂酸钾中的一种。

18.优选地,所述硅酸盐水溶液中的硅酸盐包括硅酸钠、硅酸钾中的一种。

19.本发明还提供采用上述方法制得的超疏水多孔硅酸镁油水分离材料,所述硅酸镁的化学通式为:mg

x

siyo

x 2y zh2z

,其中1.12≤x:y≤1.50,0.97≤z:x≤1.36。

20.有益效果:制备的超疏水硅酸镁油水分离材料比表面积为290~442m2/g,孔容为0.24~0.31cm3/g,水的接触角为150.8~166.5

°

。

21.制备的超疏水硅酸镁油水分离材料对水面浮油以及水包油乳液进行处理效果显著,如对十六烷的吸附量在1.08~1.25g/g,除油率>99%。

22.本发明还提供采用上述方法制得的超疏水多孔硅酸镁油水分离材料在油水分离中的应用。

23.有益效果:制备的超疏水硅酸镁油水分离材料对水面浮油以及水包油乳液进行处理效果显著,如对十六烷的吸附量在1.08~1.25g/g,除油率>99%。

24.本发明的优点在于:本发明基于复合溶剂热法,以可溶性镁盐和硅酸盐为原料,以硅烷偶联剂、长链烷基羧酸或羧酸盐为改性剂,在液膜反应器微区强剪切力作用下反应生成硅酸镁初生态粒子的同时表面接枝,然后在一定的温度下所有晶核在各自改性剂包覆状态下晶化生长,实现一步疏水改性制备超疏水多孔硅酸镁油水分离材料。该制备过程简单、

制备成本低,且易于规模化生产,具有广阔的应用前景。

25.制备的超疏水硅酸镁油水分离材料比表面积为290~442m2/g,孔容为0.24~0.31cm3/g,水的接触角为150.8~166.5

°

。

26.制备的超疏水硅酸镁油水分离材料对水面浮油以及水包油乳液进行处理效果显著,如对十六烷的吸附量在1.08~1.25g/g,除油率>99%。

附图说明

27.图1是本发明实施例1制备的超疏水硅酸镁的xrd图谱。

28.图2是本发明实施例1制备的超疏水硅酸镁水的接触角。

29.图3是本发明实施例1制备的超疏水硅酸镁的bet脱附吸附曲线。

30.图4是本发明实施例1制备的超疏水硅酸镁的孔径分布图。

31.图5是本发明实施例1制备的超疏水硅酸镁的ft-ir图谱。

32.图6是本发明实施例3制备的超疏水硅酸镁处理水包柴油乳液图(a.水包柴油乳液光学显微镜图;b.处理前后水包柴油乳液;c.处理后水包柴油乳液光学显微镜图)。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

35.实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

36.实施例1

37.超疏水多孔硅酸镁油水分离材料的制备方法,具体包括以下步骤:

38.步骤a:量取300ml乙醇,称取5.125g(20.0mmol)mg(no3)2·

6h2o和2.28g(9.7mmol)辛基三甲氧基硅烷加入乙醇中,搅拌使其溶解。

39.步骤b:称取5.685g(20mmol)na2sio3·

9h2o溶于100ml去离子水中,搅拌使其溶解。

40.步骤c:将步骤a和步骤b溶液在3分钟内使用泵通过液膜反应器,随后将浆液以3500rpm混合5分钟,得到富含硅酸镁初生态粒子的浆液。

41.步骤d:将步骤c中得到的混合浆液加入水热反应釜中,在150℃下反应12小时,然后将反应釜冷却至室温,将混合物取出离心分离,用去离子水洗涤至中性,然后用乙醇洗涤,在60℃干燥30小时,即得到辛基三甲氧基硅烷改性的高比表面积、大孔容、超亲油超疏水硅酸镁油水分离材料。

42.超疏水硅酸镁的xrd谱图如图1所示,在2θ=22

°

、35

°

、60

°

处都出现了硅酸镁的特征衍射峰,成功合成了硅酸镁。使用接触角测量仪对所得超疏水硅酸镁进行测试,接触角为164.6

°

,如图2所示。

43.使用低温氮气吸脱附(bet)测试,分析结果如图3所示,bet比表面积为342.5m2/g,孔容为0.30cm3/g。

44.使用傅里叶红外光谱仪测试,结果如图4所示,在2930cm-1

、2860cm-1

和1469cm-1

出现了亚甲基的特征峰,表明辛基三甲氧基硅烷已成功改性硅酸镁。

45.以正十六烷为模拟油测试了超疏水硅酸镁的除油性能,具体步骤如下:取两个100ml烧杯加入50ml去离子水,分别加入0.5g和2.0g正十六烷。称取0.5g制备的超疏水硅酸镁,加入烧杯中,混合1分钟,用离心机在10000rpm下离心5分钟,得到上清液;用50ml四氯乙烯对上清液进行萃取,用红外测油仪测四氯乙烯中正十六烷浓度,以此获得超疏水硅酸镁对正十六烷的吸附量(qe)和对正十六烷的去除率(η),其中:

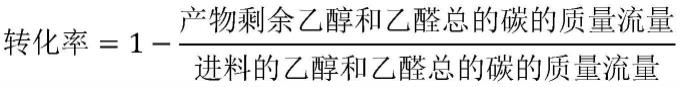

[0046][0047][0048]

m0为吸附前正十六烷的质量(0.5g和2.0g),c为四氯乙烯中正十六烷浓度,v为四氯乙烯体积(50ml),m为加入超疏水硅酸镁质量(0.5g)。加入0.5g超疏水硅酸镁时,正十六烷去除率>99%;加入2.0g超疏水硅酸镁时,其对正十六烷的吸附量为1.12g/g。

[0049]

实施例2

[0050]

超疏水多孔硅酸镁油水分离材料的制备方法,具体包括以下步骤:

[0051]

步骤a:量取400ml甲醇,称取4.064g(20mmol)mgcl2·

6h2o和1.52g(4.1mmol)十八烷基三甲氧基硅烷加入甲醇中,搅拌使其溶解。

[0052]

步骤b:称取5.685g(20mmol)na2sio3·

9h2o溶于100ml去离子水中,搅拌使其溶解。

[0053]

步骤c:将步骤a和步骤b溶液在5分钟内使用泵通过液膜反应器,随后将浆液以3000rpm混合4分钟,得到富含硅酸镁初生态粒子的浆液。

[0054]

步骤d:将步骤c中得到的混合浆液加入水热反应釜中,在160℃下反应14小时,然后将反应釜冷却至室温,将混合物取出离心分离,用去离子水洗涤至中性,然后用乙醇洗涤,在70℃干燥24小时,即得到十八烷基三甲氧基硅烷改性的高比表面积、大孔容、超亲油超疏水硅酸镁油水分离材料。

[0055]

所制得样品使用x-射线衍射仪进行测试,在2θ=22

°

、35

°

、60

°

处都出现了硅酸镁的特征衍射峰,成功合成了硅酸镁;使用接触角测量仪对所得超疏水硅酸镁进行测试,接触角为160.7

°

;使用低温氮气吸脱附(bet)测试,bet比表面积为320.2m2/g,孔容为0.29cm3/g。使用傅里叶红外光谱仪测试,结果表明十八烷基三甲氧基硅烷已成功改性硅酸镁。

[0056]

采用实施例1中的方法对硅酸镁的吸附量进行测定,制得的超疏水硅酸镁对正十六烷的吸附量为1.10g/g,对水面浮油除油率超过99%。

[0057]

实施例3

[0058]

超疏水多孔硅酸镁油水分离材料的制备方法,具体包括以下步骤:

[0059]

步骤a:量取450ml异丙醇,称取5.125g(20mmol)mg(no3)2·

6h2o和2.66g(10.7mmol)己基三乙氧基硅烷加入异丙醇中,搅拌使其溶解。

[0060]

步骤b:称取3.086g(20mmol)k2sio3溶于150ml去离子水中,搅拌使其溶解。

[0061]

步骤c:将步骤a和步骤b溶液在4分钟内使用泵通过液膜反应器,随后将浆液以3000rpm混合4分钟,得到富含硅酸镁初生态粒子的浆液。

[0062]

步骤d:将步骤c中得到的混合浆液加入水热反应釜中,在180℃下反应26小时,然后将反应釜冷却至室温,将混合物取出离心分离,用去离子水洗涤至中性,然后用乙醇洗涤,在80℃干燥20小时,即得到己基三乙氧基硅烷改性的高比表面积、大孔容、超亲油超疏水硅酸镁油水分离材料。

[0063]

所制得样品使用x-射线衍射仪进行测试,在2θ=22

°

、35

°

、60

°

处都出现了硅酸镁的特征衍射峰,成功合成了硅酸镁;使用接触角测量仪对所得超疏水硅酸镁进行测试,接触角为161.8

°

;使用低温氮气吸脱附(bet)测试,bet比表面积为400.8m2/g,孔容为0.33cm3/g。使用傅里叶红外光谱仪测试,结果表明己基三乙氧基硅烷已成功改性硅酸镁。

[0064]

制得的超疏水硅酸镁对正十六烷的吸附量为1.24g/g,对水面浮油除油率超过99%。

[0065]

将200ml去离子水与0.02g吐温80和2ml柴油混合,将所得混合液加入烧杯中,以5000rpm高速搅拌24h,将所得乳液超声预乳化30分钟,制备得到稳定的水包柴油乳液。称取8.0g超疏水硅酸镁加入到制备好的水包柴油乳液中,以4500rpm搅拌10min,然后离心分离,如图6所示,发现水包油乳液经过处理后变澄清,使用光学显微镜观察处理前后液体中的柴油液滴变化,发现处理后柴油液滴消失。

[0066]

实施例4

[0067]

超疏水多孔硅酸镁油水分离材料的制备方法,具体包括以下步骤:

[0068]

步骤a:量取800ml丁醇,称取5.128g(20mmol)mg(no3)2·

6h2o和3.04g(9.9mmol)硬脂酸钠加入丁醇中,搅拌使其溶解。

[0069]

步骤b:称取3.086g(20mmol)k2sio3溶于400ml去离子水中,搅拌使其溶解。

[0070]

步骤c:将步骤a和步骤b溶液在10分钟内使用泵通过液膜反应器,随后将浆液以3500rpm混合3分钟,得到富含硅酸镁初生态粒子的浆液。

[0071]

步骤d:将步骤c中得到的混合浆液加入水热反应釜中,在130℃下反应22小时,然后将反应釜冷却至室温,将混合物取出离心分离,用去离子水洗涤至中性,然后用乙醇洗涤,在120℃干燥12小时,即得到硬脂酸钠改性的高比表面积、大孔容、超亲油超疏水硅酸镁油水分离材料。

[0072]

所制得样品使用x-射线衍射仪进行测试,在2θ=22

°

、35

°

、60

°

处都出现了硅酸镁的特征衍射峰,成功合成了硅酸镁;使用接触角测量仪对所得超疏水硅酸镁进行测试,接触角为161.8

°

;使用低温氮气吸脱附(bet)测试,bet比表面积为299.3m2/g,孔容为0.2445cm3/g。使用傅里叶红外光谱仪测试,结果表明硬脂酸钠已成功改性硅酸镁。

[0073]

实施例5

[0074]

超疏水多孔硅酸镁油水分离材料的制备方法,具体包括以下步骤:

[0075]

步骤a:量取600ml丙醇,称取4.066g(20mmol)mgcl2·

6h2o和1.90g(6.7mmol)硬脂酸加入丙醇中,搅拌使其溶解。

[0076]

步骤b:称取5.685g(20mmol)na2sio3·

9h2o溶于200ml去离子水中,搅拌使其溶解。

[0077]

步骤c:将步骤a和步骤b溶液在8分钟内使用泵通过液膜反应器,随后将浆液以2500rpm混合5分钟,得到富含硅酸镁初生态粒子的浆液。

[0078]

步骤d:将步骤c中得到的混合浆液加入水热反应釜中,在250℃下反应12小时,然后将反应釜冷却至室温,将混合物取出离心分离,用去离子水洗涤至中性,然后用乙醇洗

涤,在60℃干燥26小时,即得到硬脂酸改性的高比表面积、大孔容、超亲油超疏水硅酸镁油水分离材料。

[0079]

所制得样品使用x-射线衍射仪进行测试,在2θ=22

°

、35

°

、60

°

处都出现了硅酸镁的特征衍射峰,成功合成了硅酸镁;使用接触角测量仪对所得超疏水硅酸镁进行测试,接触角为161.8

°

;使用低温氮气吸脱附(bet)测试,bet比表面积为294.8m2/g,孔容为0.26cm3/g。使用傅里叶红外光谱仪测试,结果表明硬脂酸已成功改性硅酸镁。

[0080]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。