1.本发明涉及一种在衬底上形成涂布膜的涂布处理方法及涂布处理装置。

背景技术:

2.为了对半导体衬底、液晶显示装置或有机el(electro luminescence,电致发光)显示装置等fpd(flat panel display,平板显示器)用衬底、光盘用衬底、磁盘用衬底、磁光盘用衬底、光罩用衬底、陶瓷衬底或太阳电池用衬底等衬底进行各种处理,而使用衬底处理装置。

3.作为衬底处理装置的一例,有在衬底的上表面形成抗蚀膜或抗反射膜等涂布膜的涂布处理装置。在涂布处理装置中,例如利用旋转夹头将一片衬底以水平姿势保持。另外,由旋转夹头保持的衬底旋转。对旋转的衬底的上表面,供给与应形成的涂布膜的种类对应的涂布液。供给到衬底上的涂布液利用离心力扩散到衬底的整个上表面。通过使衬底上的涂布液干燥而形成涂布膜。

4.优选为,涂布处理装置中形成在衬底上的涂布膜的厚度遍及衬底整体而均匀。如果在衬底上形成涂布膜的过程中在衬底上扩散的涂布液的温度分布存在较大不均,就难以使膜厚分布均匀化。因此,提出有一种涂布处理方法:通过在向衬底的上表面供给涂布液时或供给涂布液之后,对衬底的下表面供给温度调整用液体(调温液),来调整衬底及衬底上的涂布液的温度(例如,参照日本专利特开2000-114152号公报)。在日本专利特开2000-114152号公报中记载有,使用稀释剂等溶剂作为温度调整用液体。

技术实现要素:

5.近年来,随着元件的高密度化及高集成化,要求使形成在衬底上的涂布膜的厚度更大。为了形成具有较大厚度的涂布膜,而使用高粘度的涂布液。此种高粘度的涂布液与低粘度的涂布液相比,在衬底上不易扩散。另外,在形成具有较大厚度的涂布膜时,与形成具有较小厚度的涂布膜时相比,干燥所需的时间变长。

6.因此,在使用高粘度的涂布液形成具有较大厚度的涂布膜的涂布处理中,必须长时间地调整衬底及衬底上的涂布液的温度。然而,如果对衬底的下表面长时间地持续供给温度调整用液体,那么涂布处理成本将会变高。

7.本发明的目的在于,提供一种不论涂布膜的厚度如何均能以低成本使膜厚分布均匀化的涂布处理方法及涂布处理装置。

8.(1)依据本发明的一形态的涂布处理方法包含如下步骤:利用旋转保持部将衬底的下表面中央部被吸附的衬底以水平姿势保持并使之绕铅垂轴旋转;对利用旋转保持部而旋转的衬底的上表面供给涂布液;以及在由旋转保持部保持的衬底旋转的状态下,在涂布液的供给结束的第1时间点经过后到衬底上的涂布液丧失流动性的第2时间点为止的液体流动期间中比第2时间点靠前的液体供给期间内,对利用旋转保持部而旋转的衬底的下表面中包围下表面中央部的下表面环状部的至少一部分供给挥发性冲洗液。

9.该涂布处理方法中,对旋转的衬底的上表面供给涂布液。供给到衬底的上表面的涂布液利用离心力在衬底的上表面流动。在液体供给期间内对衬底的下表面环状部供给冲洗液。在液体供给期间内供给到衬底的冲洗液的至少一部分在液体供给期间经过后到第2时间点经过为止的期间气化。在该情况下,衬底的下表面环状部的温度通过伴随冲洗液的气化所产生的气化热而以高效率调整。

10.通过适当地调整衬底的下表面环状部的温度,能够抑制沿衬底的半径方向流动的涂布液的移动状态产生局部变化。由此,能够使形成在衬底上的涂布膜的厚度均匀化。因此,无须为了使涂布膜的厚度均匀化而在液体流动期间内持续将温度调整用液体供给到衬底。结果,不论涂布膜的厚度如何,均能以低成本使膜厚分布均匀化。

11.(2)第2时间点也可以是在第1时间点经过后供给到衬底的上表面的涂布液表面产生的干扰条纹消失的时间点。在该情况下,通过预先确认干扰条纹的产生及消失的状态,能够容易且适当地设定液体供给期间。

12.(3)液体供给期间的长度也可以为10秒以下。由此,能够进一步降低冲洗液的消耗量。另外,能够更适当地调整衬底的温度。

13.(4)也可以为,使衬底旋转的步骤包含:在第1时间点经过后到比第2时间点靠前的第3时间点以使供给到衬底上表面的涂布液覆盖衬底的整个上表面的方式使衬底旋转;液体供给期间的开始时间点设定在从第3时间点起经过5秒的时间内。由此,能够更适当地调整衬底的温度。

14.(5)下表面环状部也可以位于利用旋转保持部而旋转的衬底的下表面中包含衬底的外周端部的环状下表面周缘部与下表面中央部之间。由此,能够更适当地调整位于衬底的下表面中央部周边的部分的温度。

15.(6)依据本发明的另一形态的涂布处理装置具备:旋转保持部,通过吸附衬底的下表面中央部而将衬底以水平姿势保持并使之绕铅垂轴旋转;涂布液供给部,对利用旋转保持部而旋转的衬底的上表面供给涂布液;冲洗液供给部,对利用旋转保持部而旋转的衬底的下表面中包围下表面中央部的下表面环状部的至少一部分供给挥发性冲洗液;以及控制部,控制旋转保持部、涂布液供给部及冲洗液供给部,以在由旋转保持部保持的衬底旋转的状态下,对衬底的上表面供给涂布液,在涂布液的供给结束的第1时间点经过后到衬底上的涂布液丧失流动性的第2时间点为止的液体流动期间中比第2时间点靠前的液体供给期间内将冲洗液供给到衬底的下表面环状部。

16.该涂布处理装置中,对旋转的衬底的上表面供给涂布液。供给到衬底的上表面的涂布液利用离心力在衬底的上表面流动。然后,在液体供给期间内对衬底的下表面环状部供给冲洗液。在液体供给期间内供给到衬底的冲洗液的至少一部分在液体供给期间经过后到第2时间点经过为止的期间气化。在该情况下,衬底的下表面环状部的温度通过伴随冲洗液的气化所产生的气化热而以高效率调整。

17.通过适当地调整衬底的下表面环状部的温度,能够抑制沿衬底的半径方向流动的涂布液的移动状态产生局部变化。由此,能够使形成在衬底上的涂布膜的厚度均匀化。因此,无须为了使涂布膜的厚度均匀化而在液体流动期间内持续将温度调整用液体供给到衬底。结果,不论涂布膜的厚度如何,均能以低成本使膜厚分布均匀化。

18.(7)第2时间点也可以是在第1时间点经过后供给到衬底上表面的涂布液表面产生

的干扰条纹消失的时间点。在该情况下,通过预先确认干扰条纹的产生及消失的状态,能够容易且适当地设定液体供给期间。

19.(8)液体供给期间的长度也可以为10秒以下。由此,能够进一步降低冲洗液的消耗量。另外,能够更适当地调整衬底的温度。

20.(9)也可以为,控制部控制旋转保持部,以使在第1时间点经过后到比第2时间点靠前的第3时间点供给到衬底上表面的涂布液覆盖衬底的整个上表面,液体供给期间的开始时间点设定在从第3时间点起经过5秒的时间内。由此,能够更适当地调整衬底的温度。

21.(10)下表面环状部也可以位于利用旋转保持部而旋转的衬底的下表面中包含衬底的外周端部的环状下表面周缘部与下表面中央部之间。由此,能够更适当地调整位于衬底的下表面中央部周边的部分的温度。

附图说明

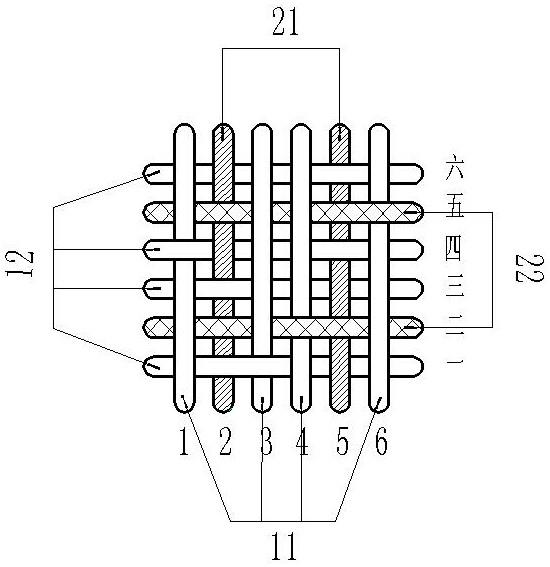

22.图1是本发明的一实施方式的涂布处理装置的示意性剖视图。

23.图2是图1的涂布处理装置的示意性俯视图。

24.图3是表示膜厚分布产生不均的抗蚀膜的一例的俯视图。

25.图4是用来说明针对图3的膜厚分布不均的产生所推定的机制的剖视图。

26.图5是用来说明本发明的一实施方式的涂布处理的具体例的图。

27.图6是表示被实施了用来确认优选的冲洗开始时间点的涂布处理的3个衬底的抗蚀膜的膜厚分布的图。

28.图7是表示被实施了用来确认优选的液体供给期间的长度的涂布处理的6个衬底的抗蚀膜的膜厚分布的图。

29.图8是表示为了确认优选的液体供给期间的长度而被实施了涂布处理的6个衬底的抗蚀膜的膜厚分布的均匀性的图。

30.图9是表示被实施了用来确认是否能够通过向衬底的外侧环状部分供给冲洗液来调整抗蚀膜的膜厚的涂布处理的8个衬底的抗蚀膜的膜厚分布的图。

31.图10是表示另一实施方式的涂布处理装置的一构成例的示意性剖视图。

32.图11是表示另一实施方式的涂布处理装置的另一构成例的示意性剖视图。

具体实施方式

33.以下,参照附图对本发明的一实施方式的涂布处理方法及涂布处理装置进行说明。在以下的说明中,所谓衬底,是指液晶显示装置或有机el(electro luminescence)显示装置等所使用的fpd(flat panel display)用衬底、半导体衬底、光盘用衬底、磁盘用衬底、磁光盘用衬底、光罩用衬底、陶瓷衬底或太阳电池用衬底等。另外,在本实施方式中,衬底的上表面是电路形成面(正面),衬底的下表面是与电路形成面相反侧的面(背面)。进而,在本实施方式中,衬底在俯视时除了凹槽的形成部分以外具有圆形。

34.[1]涂布处理装置的整体构成

[0035]

图1是本发明的一实施方式的涂布处理装置的示意性剖视图,图2是图1的涂布处理装置1的示意性俯视图。在图2中,省略了图1的涂布处理装置1的多个构成要素中的一部分构成要素的图示。另外,在图2中,以单点划线表示图1的衬底w。

[0036]

如图1所示,本实施方式的涂布处理装置1主要具备旋转保持装置10、液体供给装置20及控制部30。旋转保持装置10构成为能够吸附保持衬底w的下表面中央部并使衬底w旋转。

[0037]

液体供给装置20包含抗蚀剂喷嘴21及涂布液供给系统22。涂布液供给系统22对抗蚀剂喷嘴21供给抗蚀液作为涂布液。抗蚀剂喷嘴21以能够在旋转保持装置10所保持的衬底w的侧方位置与衬底w的上方位置之间移动的方式设置。抗蚀剂喷嘴21在处于由旋转保持装置10吸附保持并旋转的衬底w的上方位置的状态下,将从涂布液供给系统22供给的抗蚀液喷出到衬底w的上表面。控制部30包含cpu(central processing unit,中央处理器)(中央运算处理装置)及存储器、或微计算机,控制旋转保持装置10及液体供给装置20的动作。

[0038]

对旋转保持装置10的具体构成进行说明。旋转保持装置10包含吸附保持部11、旋转轴12、旋转驱动部13、吸引装置14、护罩15、排液引导管16、多个下表面喷嘴17及冲洗液供给系统18。

[0039]

吸附保持部11具有吸附保持衬底w的下表面中央部的圆形上表面11u,安装在沿上下方向延伸的旋转轴12的上端部。在吸附保持部11的上表面11u,形成着多个吸引孔h(图2)。旋转驱动部13使旋转轴12绕其轴心旋转。

[0040]

如图1中粗虚线所示,在吸附保持部11及旋转轴12的内部形成有进气路径vp。进气路径vp连接于吸引装置14。吸引装置14例如包含吸引器等吸引机构,通过进气路径vp及多个吸引孔h来吸引吸附保持部11的上表面11u上的空间环境,并向涂布处理装置1的外部排出。

[0041]

如图2所示,护罩15以在俯视时包围吸附保持部11的周围的方式设置,并且构成为能够利用未图示的升降机构在上下方向上移动到多个位置。如图1所示,护罩1_5包含底部15x及外周壁部15y。底部15x具有大致圆环形状。底部15x的内周端部朝向上方弯曲规定高度量。外周壁部15y以从底部15x的外周端部向上方延伸、弯曲规定高度量,进而朝向吸附保持部11向斜上方延伸的方式形成。

[0042]

在护罩15的底部15x形成着排液口15d。在底部15x中的排液口15d的形成部分安装着排液引导管16。排液引导管16的下端部连接于未图示的排液系统。

[0043]

如图2所示,俯视时在护罩15的外周壁部15y的内周端部与吸附保持部11的外周端部之间,设置着多个下表面喷嘴17。在本例中,设置着4个下表面喷嘴17。多个下表面喷嘴17以在俯视时包围吸附保持部11的方式以吸附保持部11的中心为基准以等角度间隔而配置。在各下表面喷嘴17的上端部,设置着朝向上方的液体喷出口17b。

[0044]

如图1所示,各下表面喷嘴17的液体喷出口17b在吸附保持部11的外周端部附近的位置,与由吸附保持部11吸附保持的衬底w的下表面对向。更具体来说,各下表面喷嘴17在俯视时设置在吸附保持部11的半径方向上从吸附保持部11的外周端部离开5mm~80mm左右的位置。此外,涂布处理装置1具有在未图示的壳体内收容着旋转保持装置10及液体供给装置20的构成。下表面喷嘴17例如固定在涂布处理装置1的壳体。下表面喷嘴17将从冲洗液供给系统18供给的冲洗液从液体喷出口17b喷出到衬底w的下表面。在本实施方式中,作为冲洗液,使用能够将下述抗蚀膜溶解的挥发性溶剂(稀释剂等)。

[0045]

关于具有所述构成的涂布处理装置1,说明涂布处理时的动作概要。当开始衬底w的涂布处理时,首先利用吸附保持部11将衬底w以水平姿势保持。进而,使衬底w旋转。此时,

吸附保持部11及衬底w的温度为室温(例如23℃)。

[0046]

另外,以在水平方向上外周壁部15v的内周面与衬底w的外周端部对向的方式,将护罩15在上下方向上定位。在该状态下,抗蚀剂喷嘴21利用未图示的喷嘴移动装置而移动到衬底w的上方。另外,从抗蚀剂喷嘴21对衬底w的上表面喷出规定量的抗蚀液。由此,在旋转的衬底w的上表面涂布抗蚀液。此时,从抗蚀剂喷嘴21供给到衬底w的抗蚀液的温度为室温(例如23℃)。另外,涂布到衬底w上的抗蚀液的粘度在室温(例如23℃)下为1cp以上20000cp以下。

[0047]

从旋转的衬底w向外侧飞散的抗蚀液由护罩15的外周壁部15y的内周面接住。被接住的抗蚀液由护罩1_5的底部15x收集,从排液口15d通过排液引导管16引导至未图示的排液系统。如上所述,将衬底w的涂布处理中在衬底w的整个上表面涂布抗蚀液的工序,也就是在衬底w的整个上表面形成抗蚀液的液膜的工序称为液膜形成工序。

[0048]

接下来,在停止从抗蚀剂喷嘴21向衬底w喷出抗蚀液的状态下,使衬底w继续旋转,由此将涂布到衬底w的上表面的抗蚀液中多余的抗蚀液甩开。另外,使残留在衬底w上的抗蚀液的液膜干燥。由此,在衬底w的上表面形成抗蚀膜。本实施方式中形成在衬底w上的抗蚀膜的厚度为20nm以上20000nm以下。如上所述,将衬底w的涂布处理中使涂布到衬底w的上表面的抗蚀液的液膜干燥的工序称为液膜干燥工序。在液膜干燥工序中,在特定期间内从多个下表面喷嘴17向衬底w的下表面喷出冲洗液。关于该理由将在下文叙述。

[0049]

在衬底w的上表面形成抗蚀膜之后,为了将附着在衬底w的下表面的抗蚀液或抗蚀膜去除,而从多个下表面喷嘴17朝向衬底w的下表面喷出冲洗液。从各下表面喷嘴17供给到衬底w的冲洗液的温度为吸附保持部11的温度(在本例中为室温)以上。

[0050]

然后,停止从各下表面喷嘴17向衬底w喷出冲洗液。在该状态下,通过使衬底w继续旋转,而使涂布到衬底w的下表面的冲洗液干燥。由此,将附着在衬底w的下表面的抗蚀液或抗蚀剂的固形物去除。通过涂布处理装置1的所述一系列动作而形成抗蚀膜的衬底w从涂布处理装置1中被搬出,由未图示的曝光装置实施曝光处理。

[0051]

[2]在涂布处理中产生的抗蚀膜的膜厚分布的不均

[0052]

在涂布处理中的液膜干燥工序中,因衬底w的温度分布及包围衬底w的空间中产生的气流的强度,而导致衬底w上的抗蚀液的干燥状态产生不均。由此,形成在衬底w上的抗蚀膜的膜厚分布产生不均。图3是表示膜厚分布产生不均的抗蚀膜的一例的俯视图。在图3中,以粗虚线表示衬底w中由吸附保持部11吸附保持的部分(以下,称为接触部分)的外缘。在图3的俯视图中,形成在衬底w上的抗蚀膜r2以与该抗蚀膜r2的厚度相应浓度的点图案表示。点图案的浓度较高的部分表示抗蚀膜r2的厚度较大,点图案的浓度较低的部分表示抗蚀膜r2的厚度较小。

[0053]

图4是用来说明针对图3的膜厚分布不均的产生所推定的机制的剖视图。图4中示出上下2个剖视图。在这些剖视图中,与图3的抗蚀膜r2的例子同样地,形成在衬底w上的抗蚀液r1的液膜及抗蚀膜r2以与它们的厚度相应浓度的点图案表示。

[0054]

涂布处理装置1基本上收容在无尘室内。在包围涂布处理装置1的空间中形成维持为规定温度(例如23℃)的清洁空气的下降气流(降流)。由此,如图4的上段中的中空箭头所示,从上方对涂布处理中的衬底w持续吹送空气。

[0055]

在液膜干燥工序中,涂布到衬底w上的抗蚀液r1的一部分(抗蚀液r1的液膜的上层

部分)从衬底w的中心朝向外周端部扩散,并向衬底w的外侧飞散。此处,本例的抗蚀液包含挥发性溶剂。因此,如图4的上段中的粗实线箭头所示,在衬底w上涂开的抗蚀液rl的溶剂气化。此时,从上方的位置朝向衬底w的下降气流促进抗蚀液r1的溶剂的气化,也就是抗蚀液r1的液膜的干燥。

[0056]

衬底w中不与吸附保持部11接触的部分(以下,称为非接触部分)的热容量比接触部分的热容量小。因此,当促进衬底w上的抗蚀液r1的溶剂的气化时,因气化热的影响,非接触部分的温度比接触部分降低。

[0057]

温度越低则抗蚀液的干燥(硬化)所需的时间越长。因此,在非接触部分上涂开的抗蚀液r1处于因衬底w旋转而相对容易流动的状态。然而,实际上,即使为非接触部分,在衬底w的外周端部及其附近的部分,因周围空间产生较强气流而促进抗蚀液r1的溶剂的气化,从而抗蚀液r1也容易硬化。

[0058]

因此,最终,如图4的下段所示,衬底w的非接触部分中形成在接触部分附近的抗蚀膜r2的厚度小于形成在接触部分的液膜的厚度。另外,衬底w的非接触部分中形成在衬底w的外周端部附近的抗蚀膜的厚度等于或大于形成在衬底w的接触部分的抗蚀膜的厚度。

[0059]

为了抑制图3及图4的膜厚分布不均的产生,在本实施方式中,在液膜干燥工序中的特定期间内从多个下表面喷嘴17对衬底w的非接触部分的下表面连续供给挥发性冲洗液。该冲洗液在接触到衬底w的时间点具有吸附保持部11的温度(在本例中为室温)以上的温度。在以下的说明中,将该特定期间称为液体供给期间。液体供给期间设定在液膜干燥工序的开始时间点以后且衬底w上的抗蚀液丧失流动性的时间点为止的期间内。

[0060]

[3]利用涂布处理装置1进行的涂布处理的具体例

[0061]

图5是用来说明本发明的一实施方式的涂布处理的具体例的图。在图5中,利用曲线图表示利用图1的涂布处理装置1进行的涂布处理中的衬底w的旋转速度的变化。在图5的曲线图中,纵轴表示衬底w的旋转速度,横轴表示时间。

[0062]

此外,衬底w的旋转速度是通过控制部30控制图1的旋转驱动部13来调整的。另外,对衬底w的上表面s1的抗蚀液r1的供给及停止是通过控制部30控制图1的涂布液供给系统22来进行。进而,对衬底w的下表面的冲洗液的供给及停止是通过控制部30控制图1的冲洗液供给系统18来进行。

[0063]

在利用涂布处理装置1进行的涂布处理的初始状态下,由图1的吸附保持部11将未处理的衬底w以水平姿势吸附保持。此时,衬底w的旋转速度维持为0。进而,以护罩15的外周壁部15y的内周面与衬底w的外周端部对向的方式,将护罩15在上下方向上定位。

[0064]

如图5所示,当开始涂布处理时,首先衬底w的旋转速度从0上升到s1。另外,衬底w的旋转速度以s1维持。旋转速度s1例如设定为0rpm以上2000rpm以下的范围内。然后,从时间点t1开始液膜形成工序。此外,在涂布处理的开始时间点起到时间点t1为止的期间内,为了使衬底w的上表面改质,也可以对衬底w的上表面上供给溶剂。该处理是所谓的预湿。

[0065]

液膜形成工序中,在时间点t1到时间点t4的期间p1内,对旋转的衬底w的上表面供给规定量的抗蚀液。此时,从时间点t1到比时间点t3及t4靠前的时间点t2,衬底w的旋转速度上升到比s1高的s2。旋转速度s2例如设定为1000rpm以上4500rpm以下的范围内。由此,在衬底w的上表面的中央部形成具有固定扩散的抗蚀液r1的核心(块)。另外,从时间点t2起经过固定期间之后,衬底w的旋转速度恢复为s1,在时间点t3到时间点t4的期间,衬底w的旋转

速度以s1维持。由此,从时间点t3到时间点t4对抗蚀液r1的核心进行整形。

[0066]

接下来,在停止对衬底w供给抗蚀液r1的状态下,从时间点t4到时间点t5衬底w的旋转速度从s1上升到s2。另外,从时间点t5起经过固定期间之后,到时间点t6衬底w的旋转速度下降到比s1高且比s2低的s3。旋转速度s3例如设定为400rpm以上2500rpm以下的范围内。

[0067]

从所述时间点t4到时间点t6,抗蚀液r1从衬底w的中心朝向外周端部扩散。由此,在时间点t6,在衬底w的整个上表面形成抗蚀液r1的液膜,液膜形成工序结束。

[0068]

接下来,开始液膜干燥工序。在液膜干燥工序中,从时间点t6到时间点t9,衬底w的旋转速度以s3维持。此处,在时间点t9,通过使衬底w上的抗蚀液r1整体干燥而结束液膜干燥工序。

[0069]

在液膜干燥工序的初始阶段中,供给到衬底w上的抗蚀液r1的一部分(抗蚀液r1的液膜的上层部分)从衬底w的中心朝向外周端部扩散,并向衬底w的外侧飞散。然后,通过使衬底w上的抗蚀液r1的一部分溶剂成分气化而使抗蚀液r1丧失流动性后,衬底w上的抗蚀液r1的液膜厚度大致决定为抗蚀膜r2的厚度。因此,为了使衬底w上的抗蚀膜r2的膜厚分布均匀化,必须在衬底w上的抗蚀液r1丧失流动性的时间点之前,进行用来调整衬底w上将要形成的抗蚀膜r2的厚度的处理。

[0070]

因此,在图5的例子中,将在时间点t6经过后衬底w上的抗蚀液r1丧失流动性的时间点定义为时间点t8,然后在时间点t6到比时间点t8靠前的时间点t7为止的期间p2内,对衬底w的下表面的非接触部分连续供给冲洗液。该期间p2相当于所述液体供给期间。在以下的说明中,将抗蚀液r1丧失流动性的时间点t8适当称为膜厚分布决定时间点。

[0071]

如上所述,冲洗液具有吸附保持部11的温度(在本例中为室温)以上的温度。因此,在液体供给期间(期间p2)内,衬底w的非接触部分的温度暂时上升。在衬底w的温度上升的部分,抗蚀液r1的温度上升,从而抗蚀液r1的流动性降低,因而有抗蚀膜r2变厚的倾向。由此,可抑制衬底w的非接触部分中形成在接触部分附近的抗蚀膜r2的厚度与形成在接触部分的抗蚀膜r2相比变小。

[0072]

另外,在液膜干燥工序中,在液体供给期间(期间p2)经过后且膜厚分布决定时间点(时间点t8)之前,供给到衬底w的下表面的冲洗液气化。由此,衬底w的非接触部分的暂时上升的温度通过冲洗液的气化热被调整。如此一来,衬底w的非接触部分的温度从时间点t6到时间点t8局部地被调整。结果,在直到衬底w上的抗蚀液r1不再流动的膜厚分布决定时间点(时间点t8)经过为止的期间内,能够使衬底w上的抗蚀液r1的膜厚分布均匀。

[0073]

此外,考虑使用在室温(例如23℃)下具有60cp左右的粘度的抗蚀液r1在衬底w上形成具有4.5μm左右的厚度的抗蚀膜r2的情况。在该情况下,从时间点t6到时间点t9为止的液膜干燥工序期间的长度例如设定为30秒以上90秒以下。另外,从时间点t6到时间点t7为止的液体供给期间(期间p2)的长度例如设定为1秒以上5秒以下。

[0074]

在液膜干燥工序中从时间点t8到时间点t9为止的期间内,衬底w上不流动的抗蚀液r1的溶剂成分的气化继续被促进。由此,在液膜形成工序结束的时间点衬底w上的抗蚀液r1干燥。也就是说,在衬底w上形成抗蚀膜r2。

[0075]

接下来,从时间点t9到时间点t11,对衬底w的下表面的非接触部分再次供给冲洗液。此时,从时间点t9到比时间点t11靠前的时间点t10,衬底w的旋转速度降低到比s3低的

s4,并维持固定期间。进而,然后停止对衬底w供给溶剂,衬底w的旋转速度变更为比s4高且比s3低的s5,并维持固定期间。

[0076]

所述时间点t9到时间点t11的处理是所谓的后冲洗。通过后冲洗,附着在衬底w的下表面的抗蚀液r1或抗蚀剂的固形物被溶剂去除。

[0077]

最后,从时间点t11到时间点t12,在不对衬底w供给处理液(冲洗液及抗蚀液等)的状态下阶段性地调整衬底w的旋转速度。由此,衬底w整体干燥,涂布处理结束。

[0078]

[4]液体供给期间(期间p2)的结束时间点

[0079]

如上所述,液体供给期间(期间p2)的结束时间点(时间点t7)设定在膜厚分布决定时间点(时间点t8)之前。此处,例如在图5的例子中,在液膜干燥工序期间,使衬底w的旋转速度以s3维持固定的情况下,在衬底w上的抗蚀液r1整体丧失流动性之前,在液膜的上层部分流动的抗蚀液r1会导致产生干扰条纹。该干扰条纹能够根据衬底w的旋转速度及抗蚀液r1的种类来视认。

[0080]

因此,衬底w上产生的干扰条纹消失的时间点可视为膜厚分布决定时间点。因此,在能够确认所述干扰条纹的情况下,液体供给期间(期间p2)的结束时间点优选设定为开始液膜干燥工序之后且衬底w上产生的干扰条纹消失之前的时间点。

[0081]

[5]液膜干燥工序中的冲洗液的供给开始时间点

[0082]

本发明人等为了确认是否存在作为液膜干燥工序中的冲洗液的供给开始时间点较为优选的时间点,而利用3种涂布处理方法在3片衬底w1、w2、w3上形成抗蚀膜r2。3种涂布处理方法除了液膜干燥工序中的冲洗液的供给开始时间点互不相同这一点以外,基本上与图5的涂布处理方法相同。在以下的说明中,将液膜干燥工序中对衬底w供给冲洗液的开始时间点称为冲洗开始时间点。

[0083]

具体来说,本发明人等将液膜干燥工序的开始时间点(图5的时间点t6)起经过3秒后的时间点作为冲洗开始时间点而对衬底w1进行了涂布处理。另外,本发明人等将液膜干燥工序的开始时间点起经过6秒后的时间点作为冲洗开始时间点而对衬底w2进行了涂布处理。进而,本发明人等将液膜干燥工序的开始时间点起经过9秒后的时间点作为冲洗开始时间点而对衬底w3进行了涂布处理。衬底w1~w3具有共通的外形。此外,在这些衬底w1~w3的涂布处理中,将液体供给期间的长度设为6秒。

[0084]

然后,本发明人等对涂布处理后的衬底w1~w3,测定通过各衬底中心的直线上的抗蚀膜r2的膜厚分布。图6是表示被实施了用来确认优选的冲洗开始时间点的涂布处理的3个衬底w1~w3的抗蚀膜r2的膜厚分布的图。

[0085]

在图6中,利用曲线图来表示衬底w1~w3的抗蚀膜r2的膜厚分布。图6的曲线图中,纵轴表示抗蚀膜r2的膜厚,横轴表示通过各衬底w1~w3的中心的直线上的位置。此外,在横轴中,「0」表示衬底w1~w3的中心。另外,「150」表示在衬底w1~w3的表面上通过衬底w1~w3的中心的直线的一端部,「-150」表示在衬底w1~w3的表面上通过衬底w1~w3的中心的直线的另一端部。

[0086]

进而,在图6的曲线图中,实线表示与衬底w1对应的膜厚分布,单点划线表示与衬底w2对应的膜厚分布,虚线表示与衬底w3对应的膜厚分布。另外,在图6的曲线图中,横轴上标注了数值「60」及「-60」。图6的横轴上的「60」到「-60」的范围ca表示由吸附保持部11保持的衬底w1~w3的部分(接触部分)。

[0087]

如图6所示,衬底w1~w3的抗蚀膜r2的厚度在非接触部分中的接触部分两端部附近局部地变大。此处,如果就接触部分两端部附近的抗蚀膜r2的厚度将衬底w1~w3进行比较,那么衬底w1的抗蚀膜r2的厚度与衬底w2、w3的抗蚀膜r2的厚度相比,接近衬底中央部的厚度。另一方面,衬底w2、w3的抗蚀膜r2的厚度相互大致相等。

[0088]

根据这些结果可知,在将冲洗开始时间点设定为从液膜干燥工序的开始时间点起经过6秒以上之后的情况下,形成在衬底w上的抗蚀膜r2的膜厚分布不易均匀化。因此,确认到冲洗开始时间点优选设定为从液膜干燥工序的开始时间点起经过5秒的时间内,更优选设定为从液膜干燥工序的开始时间点起经过3秒的时间内。由此,能够使形成在衬底w上的抗蚀膜r2的厚度更均匀化。

[0089]

[6]液体供给期间的长度

[0090]

本发明人等为了确认是否存在作为液体供给期间的长度较为优选的时间,而利用6种涂布处理方法在6片衬底w11、w12、w13、w14、w15、w16上形成抗蚀膜r2。6种涂布处理方法除了液膜干燥工序中的液体供给期间互不相同这一点以外,基本上与图5的涂布处理方法相同。

[0091]

具体来说,本发明人等将液体供给期间(图5的期间p2)的长度设定为3秒而对衬底w11进行了涂布处理,将液体供给期间的长度设定为4秒而对衬底w12进行了涂布处理。另外,本发明人等将液体供给期间的长度设定为5秒而对衬底w13进行了涂布处理,将液体供给期间的长度设定为6秒而对衬底w14进行了涂布处理。另外,本发明人等将液体供给期间的长度设定为9秒而对衬底w15进行了涂布处理,将液体供给期间的长度设定为12秒而对衬底w16进行了涂布处理。此外,在这些衬底w11~w16的涂布处理中,冲洗开始时间点设为从液膜干燥工序的开始时间点(图5的时间点t6)起经过3秒后。

[0092]

然后,本发明人等对涂布处理后的衬底w11~w16,测定通过各衬底中心的直线上的抗蚀膜r2的膜厚分布。图7是表示被实施了用来确认优选的液体供给期间的长度的涂布处理的6个衬底w11~w16的抗蚀膜r2的膜厚分布的图。

[0093]

在图7中,利用曲线图来表示衬底w11~w16的抗蚀膜r2的膜厚分布。在图7的曲线图中,与图6的例子同样地,纵轴表示抗蚀膜r2的膜厚,横轴表示通过各衬底w11~w16的中心的直线上的位置。另外,在图7中,虚线表示与衬底w11对应的膜厚分布,两点划线表示与衬底w12对应的膜厚分布,粗实线表示与w13对应的膜厚分布。进而,粗单点划线表示与衬底w14对应的膜厚分布,单点划线表示与衬底w15对应的膜厚分布,实线表示与衬底w16对应的膜厚分布。另外,在图7的曲线图中,进而,与图6的例子同样地,横轴上的「60」到「-60」的范围ca表示由吸附保持部11保持的衬底w11~w16的部分(接触部分)。

[0094]

如图7所示,衬底w11~w16的抗蚀膜r2的厚度在衬底中央部大致相等,在非接触部分中的接触部分两端部附近存在较大差异。根据图7的例子,越是被实施了液体供给期间的长度短的涂布处理的衬底,接触部分两端部附近的抗蚀膜r2的厚度越小。另一方面,越是被实施了液体供给期间的长度长的涂布处理的衬底,接触部分两端部附近的抗蚀膜r2的厚度越大。由此,在衬底w11~w16之间,抗蚀膜r2的膜厚分布确认到较大的不均。

[0095]

图8是表示为了确认优选的液体供给期间的长度而被实施了涂布处理的6个衬底w11~w16的抗蚀膜r2的膜厚分布的均匀性的图。在图8中,利用图表来表示衬底w11~w16的抗蚀膜r2的膜厚分布的均匀性。

[0096]

在图8的图表中,纵轴表示均匀性,横轴表示衬底的种类(衬底w11~w16)。另外,在图8的图表中,利用阴影及点图案的带(bar)来分别表示基于对衬底w11~w16分别测定出的抗蚀膜r2的多个部分的厚度,作为均匀性而算出的范围及3σ。图8所示的范围及3σ表示值越小则抗蚀膜r2的膜厚分布越均匀,值越大则抗蚀膜r2的膜厚分布的不均越大。

[0097]

根据图7及图8的结果确认到,衬底w14的抗蚀膜r2的膜厚分布在多个衬底w11~w16的抗蚀膜r2的膜厚分布中具有最高的均匀性(不均较少)。也就是说,确认到通过将液体供给期间的长度设定为6秒来进行涂布处理,能够使抗蚀膜r2的膜厚分布最均匀。另一方面,确认到衬底w11的抗蚀膜r2的膜厚分布在多个衬底w11~w16的抗蚀膜r2的膜厚分布中具有最低的均匀性(不均较大)。

[0098]

如上所述,可知形成在衬底上的抗蚀膜r2的膜厚分布根据涂布处理时设定的液体供给期间的长度而存在较大差异。因此,液体供给期间的长度优选为基于模拟或实验等更适当地决定,以使抗蚀膜r2的膜厚分布更均匀。

[0099]

[7]冲洗液的供给位置

[0100]

在图1的涂布处理装置1中,多个下表面喷嘴17分别在俯视时配置在吸附保持部11的外周端部附近。因此,从各下表面喷嘴17喷出的冲洗液供给到衬底w的非接触部分中接近吸附保持部11的外周端部且远离衬底w的外周端部的部分。

[0101]

在以下的说明中,将衬底w的非接触部分中远离吸附保持部11的外周端部且接近衬底w的外周端部的部分称为外侧环状部分。此外,在衬底w具有300mm的直径的情况下,外侧环状部分位于距衬底w的外周端部例如50mm左右内侧。

[0102]

本发明人等为了确认在对外侧环状部分供给冲洗液的情况下,是否能够调整抗蚀膜r2的膜厚,而变更图1的涂布处理装置1的多个下表面喷嘴17的位置。具体来说,本发明人等将各下表面喷嘴17配置在俯视时比吸附保持部11的外周端部更接近护罩15的内周端部的位置,以将从多个下表面喷嘴17喷出的冲洗液供给到衬底w的外侧环状部分。另外,本发明人等使用变更了多个下表面喷嘴17的位置的涂布处理装置1,利用8种涂布处理方法在8片衬底w21、w22、w23、w24、w25、w26、w27、w28上形成抗蚀膜r2。8种涂布处理方法除了液膜干燥工序中的液体供给期间互不相同这一点以外,基本上与图5的涂布处理方法相同。

[0103]

具体来说,本发明人等将液体供给期间(图5的期间p2)的长度设定为1秒而对衬底w21进行了涂布处理,将液体供给期间的长度设定为2秒而对衬底w22进行了涂布处理。另外,本发明人等将液体供给期间的长度设定为3秒而对衬底w23进行了涂布处理,将液体供给期间的长度设定为4秒而对衬底w24进行了涂布处理。另外,本发明人等将液体供给期间的长度设定为5秒而对衬底w25进行了涂布处理,将液体供给期间的长度设定为6秒而对衬底w26进行了涂布处理。进而,本发明人等将液体供给期间的长度设定为9秒而对衬底w27进行了涂布处理,将液体供给期间的长度设定为12秒而对衬底w28进行了涂布处理。此外,在这些衬底w21~w28的涂布处理中,冲洗开始时间点设为从液膜干燥工序的开始时间点(图5的时间点t6)起经过3秒后。

[0104]

然后,本发明人等对涂布处理后的衬底w21~w28,测定通过各衬底中心的直线上的抗蚀膜r2的膜厚分布。图9是表示被实施了用来确认是否能够通过对衬底w的外侧环状部分供给冲洗液来调整抗蚀膜r2的膜厚的涂布处理的8个衬底w21~w28的抗蚀膜r2的膜厚分布的图。

[0105]

在图9中,利用曲线图来表示衬底w21~w28的抗蚀膜r2的膜厚分布。在图9的曲线图中,与图6的例子同样地,纵轴表示抗蚀膜r2的膜厚,横轴表示通过各衬底w21~w28的中心的直线上的位置。另外,在图9中,虚线表示与衬底w21对应的膜厚分布,两点划线表示与衬底w22对应的膜厚分布,单点划线表示与w23对应的膜厚分布,实线表示与衬底w24对应的膜厚分布。进而,粗虚线表示与衬底w25对应的膜厚分布,粗两点划线表示与衬底w26对应的膜厚分布,粗单点划线表示与衬底w27对应的膜厚分布,粗实线表示与衬底w28对应的膜厚分布。另外,在图9的曲线图中,进而,与图6的例子同样地,横轴上的「60」到「-60」的范围ca表示由吸附保持部11保持的衬底w21~w28的部分(接触部分)。

[0106]

如图9所示,形成在衬底w21~w28的非接触部分的抗蚀膜r2的厚度互不相同。具体来说,根据图9的曲线图,越是被实施了液体供给期间的长度短的涂布处理的衬底,则非接触部分的抗蚀膜r2的厚度越小,越是被实施了液体供给期间的长度长的涂布处理的衬底,则非接触部分的抗蚀膜r2的厚度越大。进而,这些厚度的差随着接近衬底w的外周端部而变大。由此,确认到在向衬底w的外侧环状部分供给冲洗液的情况下,通过适当调整液体供给期间的长度,也能调整形成在衬底w的非接触部分的抗蚀膜r2的膜厚。

[0107]

[8]效果

[0108]

(1)本实施方式的涂布处理装置1中,在涂布处理时,对旋转的衬底w的上表面供给抗蚀液。供给到衬底w的上表面的抗蚀液r1利用离心力在衬底w的上表面流动。在液体供给期间内对衬底w的非接触部分供给冲洗液。在液体供给期间内供给到衬底w的冲洗液的至少一部分在膜厚分布决定时间点经过为止的期间气化。在该情况下,衬底w的非接触部分的温度利用伴随冲洗液气化而产生的气化热而以高效率被调整。

[0109]

通过适当地调整衬底w的非接触部分的温度,能够抑制沿衬底w的半径方向流动的抗蚀液的移动状态产生局部变化。由此,能够使形成在衬底w上的抗蚀膜r2的厚度均匀化。液体供给期间比停止向衬底w供给抗蚀液r1后到膜厚分布决定时间点为止之间的期间短。因此,无须为了使抗蚀膜r2的厚度均匀化而在抗蚀液r1在衬底w上流动期间内持续对衬底w供给冲洗液。结果,不论抗蚀膜r2的厚度如何均能以低成本使膜厚分布均匀化。

[0110]

(2)如上所述,衬底w上产生的干扰条纹消失的时间点可视为膜厚分布决定时间点。因此,通过预先确认干扰条纹的产生及消失的状态,能够容易且适当地设定液体供给期间。

[0111]

(3)在利用本实施方式的涂布处理装置1进行的涂布处理中,液体供给期间的长度优选为10秒以下。由此,能够进一步降低冲洗液的消耗量。因此,能以更低成本使抗蚀膜r2的膜厚分布均匀化。

[0112]

(4)如上所述,冲洗开始时间点优选为设定在从液膜形成工序的开始时间点起5秒以内。在该情况下,能够更适当地调整衬底w的温度。由此,能够使形成在衬底w上的抗蚀膜r2的膜厚分布更均匀化。

[0113]

(5)在图1的涂布处理装置1中,从多个下表面喷嘴17分别喷出的冲洗液供给到衬底w的非接触部分中接近吸附保持部11的外周端部且远离衬底w的外周端部的位置。也就是说,冲洗液供给到衬底w的下表面中衬底w的接触部分与外周部之间的区域。由此,能够更适当地调整衬底w的非接触部分中位于接触部分附近的部分的温度。

[0114]

[9]其它实施方式

[0115]

(1)在所述实施方式的涂布处理装置1中,多个下表面喷嘴17固定在涂布处理装置1的壳体,但本发明并不限定于此。图10是表示另一实施方式的涂布处理装置1的一构成例的示意性剖视图。图10的涂布处理装置1除了该涂布处理装置1具备下表面喷嘴驱动部81这一点以外,具有与图1的涂布处理装置1相同的构成。

[0116]

如图10中的粗箭头所示,下表面喷嘴驱动部81构成为能够使多个下表面喷嘴17分别沿衬底w的半径方向移动,且由控制部30控制。根据该构成,能够根据衬底w的种类及抗蚀液的种类等各种条件,来调整衬底w的下表面中的冲洗液的供给位置。另外,也能够在液体供给期间内使冲洗液的供给位置移动。因此,衬底w的温度调整自由度提高。

[0117]

(2)在所述实施方式的涂布处理装置1中,从多个下表面喷嘴17供给到衬底w的冲洗液的温度为吸附保持部11的温度以上,但本发明并不限定于此。供给到衬底w的冲洗液的温度也可以低于吸附保持部11的温度。

[0118]

另外,涂布处理装置1也可以构成为能够调整供给到衬底w的冲洗液的温度。图11是表示另一实施方式的涂布处理装置1的另一构成例的示意性剖视图。图11的涂布处理装置1除了该涂布处理装置1具备温度调整部82这一点以外,具有与图1的涂布处理装置1相同的构成。

[0119]

如图11所示,温度调整部82构成为能够将从冲洗液供给系统18供给到下表面喷嘴17的冲洗液的温度调整为预先设定的温度,且由控制部30控制。根据该构成,能够根据衬底w的种类及抗蚀液的种类等各种条件,来适当地调整供给到衬底w的下表面的冲洗液的温度。

[0120]

(3)在所述实施方式的涂布处理中,在液体供给期间内,对衬底w的下表面连续供给冲洗液,但本发明并不限定于此。也可以在液体供给期间内向衬底w的下表面断续地供给冲洗液。

[0121]

(4)在所述实施方式的涂布处理中,为了调整衬底w的非接触部分的温度而使用溶剂作为冲洗液,但本发明并不限定于此。作为用来调整衬底w的非接触部分的温度的冲洗液,也可以使用无法将抗蚀膜r2溶解的纯水来代替溶剂。

[0122]

(5)在所述实施方式的涂布处理装置1中,为了对衬底w的下表面供给冲洗液而设置4个下表面喷嘴17,但本发明并不限定于此。对衬底w的下表面供给冲洗液的下表面喷嘴17也可以为1个,还可以为2个或3个。或者,下表面喷嘴17的数量也可以为5个以上。

[0123]

(6)在所述实施方式的涂布处理装置1中,对衬底w供给抗蚀液r1作为涂布液,但本发明并不限定于此。在涂布处理装置1中,也可以将抗反射膜用涂布液供给到衬底w。或者,在涂布处理装置1中,也可以将soc(spin on carbon,旋涂碳)膜、sog(spin on glass,旋涂玻璃)膜或siarc(si-richanti reflective coating,富硅防反射涂层)膜用涂布液供给到衬底w。

[0124]

(7)在所述实施方式的涂布处理装置1中,将多个下表面喷嘴17用作后冲洗用的冲洗液供给装置,但本发明并不限定于此。涂布处理装置1除了具有所述多个下表面喷嘴17以外,也可以具有后冲洗专用的1个或多个喷嘴。在该情况下,能够将多个下表面喷嘴17设置在更适合调整衬底w的温度的位置。另外,能够将后冲洗专用的1个或多个喷嘴设置在更适合去除附着在衬底w的下表面的抗蚀液r1或抗蚀膜r2的位置。结果,能够使形成在衬底w上的抗蚀膜r2的膜厚均匀性提高,并且能够将衬底w的下表面保持得更清洁。

[0125]

[10]技术方案的各构成要素与实施方式的各要素的对应关系

[0126]

以下,对技术方案的各构成要素与实施方式的各要素的对应例进行说明。在所述实施方式中,衬底w的接触部分是衬底的下表面中央部的例子,旋转保持装置10是旋转保持部的例子,液体供给装置20是涂布液供给部的例子,衬底w的非接触部分是衬底的下表面环状部的例子,多个下表面喷嘴17及冲洗液供给系统18是冲洗液供给部的例子。

[0127]

另外,在液膜形成工序中停止供给抗蚀液r1的时间点(图5的时间点t4)是第1时间点的例子,膜厚分布决定时间点(图5的时间点t8)是第2时间点的例子,控制部30是控制部的例子,涂布处理装置1是涂布处理装置的例子,作为液膜形成工序的结束时间点且液膜干燥工序的开始时间点的时间点(图5的时间点t6)是第3时间点的例子。作为技术方案的各构成要素,也能够使用具有技术方案中所记载的构成或功能的其它各种要素。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。