1.本发明属于催化剂技术领域,涉及一种再生脱氧催化剂及其制备方法和应用。

背景技术:

2.1,3-丁二烯广泛用于化学工业中,丁二烯是合成丁苯橡胶(sbr)、聚丁二烯橡胶(br)、氯丁橡胶和丁腈橡胶的主要原料。用于丁苯橡胶的最大,其次是聚丁二烯橡胶(主要是顺丁橡胶)。丁二烯还用于生产丁苯乳胶、abs树脂、己二腈等,己二腈是生产尼龙66的原料。目前,蒸汽裂解生产乙烯的副产c4馏分是丁二烯的主要来源,全球约97%的装置采用裂解c4混合物抽提工艺。但是,近年来石油的价格升高,以及全球蒸汽裂解原料轻质化对丁二烯产量的影响,开发生产丁二烯的替代方法具有重要意义。

3.乙醇制备丁二烯主要有一步法和两步法两种生产方法:一步法由乙醇单独进料,一步生产丁二烯;两步法首先在一个反应器中将乙醇脱氢转化为乙醛,然后以乙醇与乙醛混合物为原料在另一个反应器中转化为丁二烯。乙醇制备丁二烯完整的反应路径如下:(1)一部分乙醇首先经过无氧脱氢生成乙醛;(2)两分子乙醛再通过羟醛缩合反应生成3-羟基丁醛;(3)随后3-羟基丁醛脱水转化为2-丁烯醛;(4)2-丁烯醛再与乙醇发生mpvo的分子间氢转移的反应,转化为2-丁烯醇,乙醇则脱氢再次生成乙醛;(5)最后,2-丁烯醇脱水形成丁二烯。

4.(1)ch3ch2oh

→

ch3cho h25.(2)2ch3cho

→

ch

3-choh-ch

2-cho

6.(3)ch

3-choh-ch

2-cho

→

ch

3-ch=ch-cho h2o

7.(4)ch

3-ch=ch-cho ch3ch2oh

→

ch

3-ch=ch-ch2oh ch3cho

8.(5)ch

3-ch=ch-ch2oh

→

ch2=ch-ch=ch29.反应过程中存在多种副反应,特别是乙醇脱水生成乙烯、乙醚和醛多聚反应生成碳五以上重组分,此外还可能发生其它反应(如裂解、加氢、环化、diels-alder反应等)。

10.美国联合碳化物公司(pep report 35e//on-purpose butadiene production.ihs markit,california,2012)使用2%ta2o5/sio2催化剂,在325-350℃温度下两步法得到丁二烯选择性63%,催化剂寿命为120h,催化剂再生过程使用含有硝酸的空气400℃焙烧,需要硝酸协助氧化积碳,若不使用硝酸而直接在500℃下焙烧再生,催化剂无法恢复到原来的活性。dumeignil等(green chem,2018,20:3203-3209.)采用znta-tud-1催化剂,在持续反应60h后,丁二烯选择性从73%降低至60%以下,经焙烧再生后,催化剂活性有所恢复,但15h后就下降至再生前的活性水平。

11.对于钽体系催化剂,丁二烯的选择性较高,但其再生条件苛刻。

技术实现要素:

12.本发明的目的是为了克服现有技术存在的乙醇制丁二烯催化剂再生条件苛刻、再生后失活变快的问题,提供一种再生催化剂及其制备方法和应用,该方法具有能够减少生

成需高温(高于550℃)才能烧除的积碳;同时控制再生温度最高为550℃,积碳不完全烧除,留下的碳将催化剂高活性位覆盖,起到稳定催化剂的作用的优势。

13.根据本发明的第一方面,本发明提供一种再生脱氧催化剂,该催化剂含有积碳、脱氧活性组分和载体,以催化剂的总重量为基准,积碳含量为0.02重量%以上。

14.根据本发明的第二方面,本发明提供制备所述再生脱氧催化剂的方法,该方法包括:

15.新鲜脱氧催化剂进行脱氧反应失活后在空气气氛中在550℃以下,优选450-550℃,更优选450-500℃,进一步优选470-500℃温度焙烧;优选地,新鲜脱氧催化剂进行第一次脱氧反应第一次失活后在空气气氛中在550℃以下,优选450-550℃,更优选450-500℃,进一步优选470-500℃温度焙烧10-20h获得第一再生催化剂,所述第一再生催化剂进行第二脱氧反应第二次失活后在550℃以下,优选450-550℃,更优选450-500℃,进一步优选470-500℃温度焙烧10-20h,如此多次循环获得,优选,以新鲜催化剂为基准,再生周期控制在250h以内,优选200h以内;优选焙烧气氛为空气气氛。

16.根据本发明的第三方面,本发明提供所述的催化剂在醇转化成烯的反应中的应用。

17.本发明的再生催化剂具有再生后稳定性高、再生条件易实现的优势。

18.与现有技术相比,本发明的再生的方法,通过减短再生周期,使催化剂上生成的积碳大部分为低温可烧除的积碳,减少生成需高温(高于550℃)才能烧除的积碳;同时控制再生温度最高为550℃,积碳不完全烧除,留下的碳将催化剂高活性位覆盖,起到稳定催化剂的作用,并且再生催化剂选择性与新鲜催化剂保持一致;第一次再生后的催化剂活性会有所降低,能够达到新鲜催化剂活性的80%程度,但第二次再生、第三次再生及多次再生后的催化剂活性可以与第一次再生后的催化剂活性保持一致。

具体实施方式

19.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

20.本发明提供一种再生脱氧催化剂,该催化剂含有积碳、脱氧活性组分和载体,以催化剂的总重量为基准,积碳含量为0.02重量%以上。根据本发明,具有前述组成的再生脱氧催化剂,具有再生稳定性高的优势。

21.根据本发明的,优选地,所述积碳为在550℃以下无法烧除的碳,优选为450-550℃,更优选450-500℃的温度无法烧除的碳。

22.本发明中,所述积碳为以c元素计的含量。

23.根据本发明的,优选地,所述积碳为在550℃以下、例如550℃以下、540℃以下、530℃以下、520℃以下、510℃以下、500℃以下无法烧除的碳,优选为450-550℃,更优选450-500℃的温度无法烧除的碳。

24.根据本发明的,优选地,积碳含量为0.02-4重量%,根据本发明,具有前述性质的再生脱氧催化剂,具有再生稳定性高的优势。

25.根据本发明的优选实施方式,以催化剂的总重量为基准,催化剂含有:脱氧活性组分以氧化物计0.2-10重量%,积碳0.02-4重量%,载体86-99重量%。根据本发明,具有前述组成的再生脱氧催化剂,具有再生稳定性高的优势。

26.根据本发明,优选所述脱氧活性组分选自氧化钽、氧化锆、氧化钇和氧化铪中的一种或多种,优选为氧化钽和氧化锆中的一种或多种,更优选为氧化钽。

27.根据本发明,优选所述载体选自介孔二氧化硅、氧化铝和碳化硅中的一种或多种,优选所述载体为介孔载体,更优选为介孔二氧化硅,进一步优选为具有杂乱孔隙的无定型介孔二氧化硅。

28.根据本发明,优选地,所述无定型介孔二氧化硅具有300m2/g-700m2/g的比表面积,平均孔径大于等于4nm的孔径。

29.根据本发明,优选所述催化剂为由新鲜催化剂进行脱氧反应失活后在空气气氛中在550℃以下,优选450-550℃,更优选450-500℃温度焙烧获得,优选在470-500℃下焙烧获得,更优选焙烧时间为10-20h。

30.根据本发明,优选所述催化剂由新鲜催化剂进行第一脱氧反应第一次失活后在空气气氛中在550℃以下,优选450-550℃,更优选450-500℃温度焙烧10-20h获得第一再生催化剂,所述第一再生催化剂进行第二脱氧反应第二次失活后在500℃以下,优选450-550℃,更优选450-500℃焙烧10-20h,如此多次循环获得。

31.根据本发明,优选以新鲜催化剂为基准,再生周期控制在250h以内,优选控制在200h以内;更优选焙烧气氛为空气气氛。

32.根据本发明,每次的焙烧气氛为空气气氛。

33.根据本发明,优选地公开了一种用于乙醇转化制备1,3-丁二烯的再生后的钽催化剂。该催化剂以介孔二氧化硅为载体,负载氧化钽,并且含有少量低温550℃以下,优选450-550℃,更优选450-500℃无法烧除的碳,其中氧化钽的质量为所述介孔载体的质量的0.2%-10%,碳的质量为再生后催化剂质量的0.05%-4%,该催化剂的再生步骤包括:在空气气氛中500℃焙烧10-20h,再生周期需控制在250h以内,优选在200h以内。

34.根据本发明,提供一种制备本发明所述再生脱氧催化剂的方法,该方法包括:新鲜脱氧催化剂进行脱氧反应失活后在空气气氛中在550℃以下,优选450-550℃,更优选450-500℃的温度焙烧;优选地,新鲜脱氧催化剂进行第一次脱氧反应第一次失活后在空气气氛中在550℃以下,优选450-550℃,更优选450-500℃的温度焙烧10-20h获得第一再生催化剂,所述第一再生催化剂进行第二脱氧反应第二次失活后在空气气氛中在550℃以下,优选450-550℃,更优选450-500℃的温度焙烧10-20h,如此多次循环获得。

35.根据本发明,优选每次再生的条件包括:温度为470-500℃,时间为10-20h,气氛为空气气氛。

36.根据本发明,第一次再生后的催化剂活性会有所降低,能够达到新鲜催化剂活性的80%程度,但第二次再生、第三次再生及多次再生后的催化剂活性可以与第一次再生后的催化剂活性保持一致。由此可见,本发明的催化剂按照本发明的方法使用和再生能够大大延长催化剂的使用寿命。

37.根据本发明,优选,以新鲜催化剂为基准,再生周期控制在250h以内,特别优选200h以内;优选焙烧气氛为空气气氛。

38.根据本发明,优选,脱氧反应的次数为1-3次。

39.根据本发明,优选,焙烧的次数为1-3次。

40.根据本发明,优选,每次的焙烧气氛为空气气氛。

41.根据本发明,优选脱氧反应的条件包括:原料质量空速为0.5-5h-1

,优选为0.8-3h-1

。

42.根据本发明,优选脱氧反应的条件包括:温度为300-400℃,优选为300-350℃。

43.根据本发明,优选脱氧反应的条件包括:压力为常压。

44.根据本发明,所述脱氧反应为醇转化成烯的反应,更优选所述醇为醇c2-c3的醇,进一步优选为乙醇。

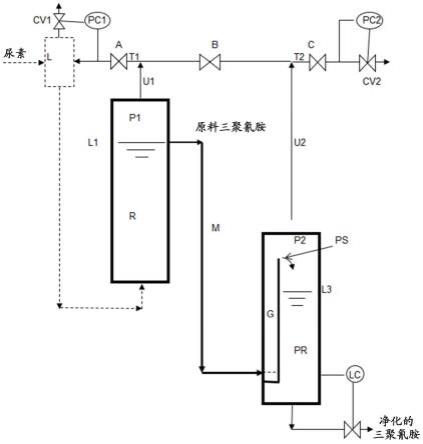

45.根据本发明,优选地所述脱氧反应为:以乙醇-乙醛-水的混合溶液为原料,经固定床反应器反应,制备1,3-丁二烯的反应。

46.根据本发明,优选地所述原料溶液中乙醇与乙醛的摩尔比为2:1-5:1,优选为2.5:1-4:1。

47.根据本发明,优选地水的质量为总溶液质量的5-50%,优选为8%-30%。

48.本发明对所述新鲜脱氧催化剂的制备无特殊要求,针对本发明所述新鲜脱氧催化剂的制备包括:

49.①

将脱氧活性组分的前驱体与有机络合剂溶解在醇溶剂中,得到前驱体溶液;

50.②

将前驱体溶液浸渍沉积在载体上;

51.③

将从步骤

②

中获得的固体干燥、焙烧。

52.根据本发明,所述有机络合剂无特殊要求,例如为柠檬酸、乙二胺四乙酸等,针对本发明,优选为柠檬酸。

53.根据本发明,所述醇溶剂无特殊要求,针对本发明,优选为c1-c3的醇,优选为乙醇。

54.根据本发明,优选地,该方法包括:

55.①

将元素钽的前驱体与柠檬酸溶解在乙醇中,得到前驱体溶液;

56.②

将前驱体溶液浸渍沉积在介孔二氧化硅载体上;

57.③

将从步骤

②

中获得的固体干燥,焙烧。

58.根据本发明,所述干燥和焙烧的条件可选范围较宽,针对本发明,优选干燥的条件包括:在真空条件下进行第一干燥,第一干燥的温度为50-80℃,时间为1-12小时;然后进行第二干燥,第二干燥的条件包括温度为100-120℃,时间为12-24h;根据本发明,所述第一干燥可以在真空烘箱中进行,所述第二干燥可以在鼓风干燥箱中进行。

59.根据本发明,所述焙烧可以参照现有技术进行,例如焙烧的条件包括:在马弗炉中焙烧,焙烧温度为500-600℃,焙烧时间为3-6h。

60.根据本发明的一种优选的实施方式,新鲜脱氧催化剂的制备过程包括以下步骤:

61.①

将元素钽的前驱体与无水柠檬酸溶解在无水乙醇中,得到前驱体溶液,所述元素钽的前驱体选自五乙醇钽和五氯化钽;

62.②

将前驱体溶液浸渍沉积在介孔二氧化硅载体上;

63.③

将从步骤

②

中获得的固体放入真空烘箱中50-80℃干燥1-12小时,再放入鼓风干燥箱中恒温12-24h,干燥温度为100-120℃,最后置于马弗炉中焙烧,焙烧温度为500-600

℃,焙烧时间为3-6h。

64.本发明提供了本发明所述的催化剂在醇转化成烯的反应中的应用。

65.本发明的催化剂用于醇制烯,特别是两步法乙醇制备丁二烯,以乙醇-乙醛-水混合溶液进料转化成丁二烯,在催化活性方面、在给定的反应温度下得到的选择性方面产生显著的性能优势。

66.上述技术方案中,在具体催化应用中,反应原料乙醇-乙醛-水混合溶液中乙醇与乙醛的摩尔比为2:1-5:1,优选的,原料中乙醇与乙醛的摩尔比为2.5:1-4:1;水的含量为总溶液质量的5-50%,优选的,原料中水的质量分数为8%-30%。

67.上述技术方案中,在具体催化应用中,固定床反应条件如下:原料质量空速为0.5-5h-1

,所述反应的温度为320-400℃,反应压力为常压,使上述反应原料在催化剂作用下反应得到1,3-丁二烯;优选的,原料质量空速为0.8-3h-1

,反应温度为300-350℃。

68.下面的实施例将对本发明提供的方法以乙醇制备1,3-丁二烯的催化剂制备及使用作进一步的说明,这些实施例仅起说明性作用,并不是对本发明的限制。

69.术语定义:

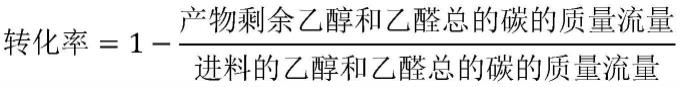

[0070][0071][0072][0073]

以下将通过实施例对本发明进行详细描述。以下实施例中,硅胶原料为青岛海洋化工有限公司的市售品。

[0074]

实施例1

[0075]

将10g催化剂载体(c型硅胶)放置在烧杯中,向烧杯中滴加无水乙醇,边滴边搅拌,直到观察到载体表面湿润为止,称重得所滴加的无水乙醇为9.6g,即10g c型硅胶可以吸9.6g无水乙醇。

[0076]

将0.972g五氯化钽和0.57g无水柠檬酸(柠檬酸与五氯化钽的摩尔比为1:1)溶于115g无水乙醇中(无水乙醇质量为上述测得载体吸收乙醇质量的比例换算,即载体质量*0.96),得到前驱体溶液;将30g催化剂载体(c型硅胶)放置在烧杯中,在搅拌的条件下,将上述前驱体溶液快速逐滴滴加入烧杯中,与催化剂载体混合,然后密封静置2小时后,在50℃真空干燥箱中干燥1小时,再在120℃鼓风干燥箱中干燥24小时;最后,将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为500℃,焙烧5小时获得负载量为2%ta2o5的催化剂。

[0077]

活性测试:

[0078]

将新鲜催化剂进行150h活性测试,包括:

[0079]

催化剂活性测试使用的反应器为固定床反应器。采用具有三个加热区的管式炉控制反应器的温度,使用双柱塞泵进行液体进料。反应过程中形成的产物保持为气相,使用安捷伦7890a气相色谱对产物在线分析。具体的操作条件在以下实施例中描述。

[0080]

在以下催化剂活性测试中,进料的乙醇/乙醛摩尔比为3.5:1,含水量为10wt%,反应温度为325℃,压力为常压,进料的流量按乙醇和乙醛的总质量计为1g/g催化剂/h的whsv。在此工艺条件下测量乙醇和乙醛的总转化率及丁二烯的碳选择性。

[0081]

再生:

[0082]

新鲜催化剂活性见表1;

[0083]

将第一次失活催化剂于空气气氛480℃再生15h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第一次再生。第一次再生催化剂活性测试条件与新鲜催化剂一致,活性见表1;

[0084]

将第二次失活催化剂于空气气氛480℃再生15h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第二次再生。第二次再生催化剂活性测试条件与新鲜催化剂一致,活性见表1;

[0085]

将第三次失活催化剂于空气气氛480℃再生15h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第三次再生。第三次再生催化剂活性测试条件与新鲜催化剂一致,活性见表1。

[0086]

表1

[0087][0088]

从表1可以看出第一次再生后的催化剂活性与实施例1新鲜催化剂相比,活性有所下降,但第二次再生、第三次再生后的催化剂活性与第一次再生后的催化剂活性保持一致。由此,本发明的催化剂能够大大延长催化剂的使用寿命。

[0089]

实施例2

[0090]

与实施例1的催化剂制备方法和活性测试方法相同,区别仅在于再生条件不同,再生如下:

[0091]

将第一次失活催化剂于空气气氛500℃再生12h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第一次再生。第一次再生催化剂活性测试条件与新鲜催化剂一致,活性见表2;

[0092]

将第二次失活催化剂于空气气氛490℃再生13h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第二次再生。第二次再生催化剂活性测试条件与新鲜催化剂一致,活性见表2;

[0093]

将第三次失活催化剂于空气气氛490℃再生13h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第三次再生。第三次再生催化剂活性测试条件与新鲜催化剂一致,活性见表2。

[0094]

表2

[0095][0096]

实施例3

[0097]

与实施例1的催化剂制备方法和活性测试方法相同,区别仅在于再生条件不同,再生如下:

[0098]

将第一次失活催化剂于空气气氛500℃再生12h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第一次再生。第一次再生催化剂活性测试条件与新鲜催化剂一致,活性见表3;

[0099]

将第二次失活催化剂于空气气氛490℃再生13h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第二次再生。第二次再生催化剂活性测试条件与新鲜催化剂一致,活性见表3;

[0100]

将第三次失活催化剂于空气气氛500℃再生12h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第三次再生。第三次再生催化剂活性测试条件与新鲜催化剂一致,活性见表3。

[0101]

表3

[0102][0103]

实施例4

[0104]

与实施例1的催化剂制备方法、活性测试方法及再生方法相同,区别仅在于催化剂的负载量为3%ta2o5,活性见表4。

[0105]

表4

[0106][0107]

实施例5

[0108]

与实施例1的活性测试及再生方法相同,区别仅在于催化剂制备不同,制备方法如下:

[0109]

将10g催化剂载体(b型硅胶)放置在烧杯中,向烧杯中滴加无水乙醇,边滴边搅拌,直到观察到载体表面湿润为止,称重得所滴加的无水乙醇为7g,即10g b型硅胶可以吸7g无水乙醇。

[0110]

将0.756g四氯化锆和0.623g无水柠檬酸(柠檬酸与四氯化锆的摩尔比为1:1)溶于56g无水乙醇中(无水乙醇质量为上述测得载体吸收乙醇质量的比例换算,即载体质量*0.7),得到前驱体溶液;将20g催化剂载体(b型硅胶)放置在烧杯中,在搅拌的条件下,将上述前驱体溶液快速逐滴滴加入烧杯中,与催化剂载体混合,然后密封静置2小时后,在50℃真空干燥箱中干燥1小时,再在120℃鼓风干燥箱中干燥24小时;最后,将干燥好的固体放入马弗炉空气气氛中焙烧,焙烧温度为550℃,焙烧5小时获得负载2%zro2催化剂,活性见表5。

[0111]

表5

[0112][0113]

实施例6

[0114]

与催化剂实施例1的催化剂制备及再生方法相同,区别仅在于活性测试不同,活性测试如下:

[0115]

将新鲜催化剂进行120h活性测试,包括:

[0116]

催化剂活性测试使用的反应器为固定床反应器。采用具有三个加热区的管式炉控制反应器的温度,使用双柱塞泵进行液体进料。反应过程中形成的产物保持为气相,使用安捷伦7890a气相色谱对产物在线分析。具体的操作条件在以下实施例中描述。

[0117]

在以下催化剂活性测试中,进料的异丙醇/丙酮摩尔比为3.5:1,含水量为10wt%,反应温度为325℃,压力为常压,进料的流量按异丙醇和丙酮的总质量计为1g/g催化剂/h的

whsv。在此工艺条件下测量异丙醇和丙酮的总转化率及二烯烃的碳选择性,活性见表6。

[0118]

表6

[0119][0120]

对比例1

[0121]

与实施例1的催化剂制备方法和活性测试方法相同,区别仅在于再生条件不同,再生如下:

[0122]

将第一次失活催化剂于空气气氛580℃再生12h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第一次再生。第一次再生催化剂活性测试条件与新鲜催化剂一致,活性见表7。

[0123]

将第二次失活催化剂于空气气氛550℃再生12h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第一次再生。第一次再生催化剂活性测试条件与新鲜催化剂一致,活性见表7。

[0124]

将第三次失活催化剂于空气气氛550℃再生12h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第一次再生。第一次再生催化剂活性测试条件与新鲜催化剂一致,活性见表7。

[0125]

表7

[0126][0127]

对比例2

[0128]

与实施例1的催化剂制备方法和活性测试方法相同,区别仅在于再生条件不同,再生如下:

[0129]

将第一次失活催化剂于空气气氛560℃再生12h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第一次再生。第一次再生催化剂活性测试条件与新鲜催化剂一致,活性见表8。

[0130]

将第二次失活催化剂于空气气氛480℃再生15h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第二次再生。第二次再生催化剂活性测试条件与新鲜催化剂一

致,活性见表8;

[0131]

将第三次失活催化剂于空气气氛480℃再生15h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第三次再生。第三次再生催化剂活性测试条件与新鲜催化剂一致,活性见表8。

[0132]

表8

[0133][0134]

实施例7

[0135]

与实施例1的催化剂制备方法和活性测试方法相同,区别仅在于再生条件不同,再生如下:

[0136]

将第一次失活催化剂于空气气氛420℃再生12h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第一次再生。第一次再生催化剂活性测试条件与新鲜催化剂一致,活性见表9。

[0137]

将第二次失活催化剂于空气气氛480℃再生15h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第二次再生。第二次再生催化剂活性测试条件与新鲜催化剂一致,活性见表9;

[0138]

将第三次失活催化剂于空气气氛480℃再生15h,空气流量50ml/min,得到再生后的催化剂:2%ta2o5/sio

2-第三次再生。第三次再生催化剂活性测试条件与新鲜催化剂一致,活性见表9。

[0139]

表9

[0140][0141]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。