1.本发明属于银催化剂领域,具体地,涉及一种乙烯氧化生产环氧乙烷用银催化剂的制备方法,由该方法制得的银催化剂,以及该银催化剂在乙烯氧化生产环氧乙烷反应中的应用。

背景技术:

2.在银催化剂作用下乙烯氧化主要生成环氧乙烷,同时发生副反应生成二氧化碳和水,其中活性、选择性和稳定性是银催化剂的主要性能指标。所谓活性是指环氧乙烷生产过程达到一定反应负荷时所需的反应温度。反应温度越低,催化剂的活性越高。所谓选择性是指反应中乙烯转化成环氧乙烷的摩尔数和乙烯的总反应摩尔数之比。所谓稳定性则表示为活性和选择性的下降速率,下降速率越小催化剂的稳定性越好。在乙烯氧化生产环氧乙烷的过程中使用高活性、高选择性和稳定性良好的银催化剂可以大大提高经济效益,因此制造高活性、高选择性和良好稳定性的银催化剂是银催化剂研究的主要方向。银催化剂的性能除和催化剂的组成及制备方法有重要关系外,还与催化剂使用的载体的性能和制备方法有重要关系。

3.现有技术中银催化剂的制备方法包括多孔载体(如氧化铝)的制备和施加活性组分以及助剂到所述载体上这两个过程。在银催化剂的制备过程中,对于以α-al2o3为主要组分的载体而言,合适的比表面和孔结构是需要的,一方面要为乙烯环氧化反应提供足够的空间,使反应热扩散出去,另一方面也有利于反应产物环氧乙烷及时脱附,避免深度氧化生成副产物二氧化碳。中国专利cn1009437b采用比例搭配合适的三水氧化铝混合制备出比表面为0.2~2m2/g、孔容大于0.5ml/g的氧化铝载体,其中孔半径大于30μm的孔占25%以下,用于乙烯环氧化反应可达到83~84%的选择性。

4.在氧化铝载体中添加其它组分改进载体,提高银催化剂的性能也是一个重要的研究方向。此外,通过对氧化铝载体进行化学处理,也可提高银催化剂的性能。欧洲专利ep0150238b1在高纯、低表面氧化铝载体的制造过程中使用少量铝酸钡或硅酸钡粘结剂,声称改进载体的抗碎强度和抗磨损性能,该专利制造的载体的比表面小于0.3m2/g,制成的催化剂活性和选择性都比较低。us4740493a、us4829043a和ep0501317a1使用的氧化铝载体中含一定量的ca、al、k、na可溶盐,声称降低了使用过程中催化剂选择性的下降速率。us5384302a声称通过预处理α-al2o3减少载体中的na、k、ca、al离子含量提高了载体的抗碎强度和耐磨损性能。ep0712334b1将有效量的银、助剂量的碱金属、助剂量的镁和助剂量的铼载负在至少含85%氧化铝和0.001-2%以氧化物形式存在的镁的载体上制成银催化剂,提高了催化剂的稳定性。us5100859a、us5145824a、ep0900126b1、us5801259a、us5733842a将碱土金属、硅、锆加入α-al2o3制造载体,然后浸渍银、碱金属助剂、铼助剂及其协助剂制成银催化剂,专利指出碱土金属优选钙,锶和钡盐与锆的化合物一起使用,无法得知添加二者对催化剂性能的影响。us5739075a通过在氧化铝载体表面预先沉积助剂量的稀土金属和另

一种助剂量的金属盐(碱土金属或者是viii族过渡金属),接着进行锻烧处理,最终将处理好的载体制成银催化剂,评价结果表明,该催化剂的选择性下降速率小于未做预沉积处理的催化剂样品。cn1511632a发现在氧化铝原料中添加重碱土金属的化合物制成载体,经浸渍银化合物、有机胺和特定的助剂配制成的溶液,在含氧混合气体中热处理后所制备的银催化剂在乙烯氧化反应中的活性、选择性均得到了改善。

5.尽管上述专利文献分别采用多种方法来改进氧化铝载体,对催化剂的活性、稳定性和选择性带来不同程度的改善,但随着含re高选择性银催化剂的大规模工业化应用,对载体性能的要求也在不断提高,因此,需要对载体性能进行不断改进。

技术实现要素:

6.鉴于上述现有技术的状况,本发明的发明人在银催化剂领域进行了广泛深入的研究,结果发现在银氨溶液中添加乙二胺四乙酸和纳米尺寸的二氧化锆颗粒,能够明显提高由其制成的银催化剂的选择性。

7.本发明的第一方面提供一种乙烯氧化生产环氧乙烷用银催化剂的制备方法,包括如下步骤:

8.s1.获得银氨溶液,所述银氨溶液包括含银化合物、乙二胺四乙酸、纳米二氧化锆颗粒、胺类化合物、水、碱金属助剂、任选的铼助剂及其共助剂;

9.s2.将α-al2o3载体放入步骤s1所得的银氨溶液中浸渍,然后进行固液分离和焙烧,制得所述银催化剂。

10.本发明的第二方面提供由上述方法制得的银催化剂。

11.本发明的第三方面提供上述银催化剂在乙烯氧化生产环氧乙烷反应中的应用。

12.本发明和现有技术相比有如下优点:多孔氧化铝载体经过含有乙二胺四乙酸和纳米尺寸的二氧化锆颗粒的银氨溶液中浸渍后,由其制成的银催化剂具有较高的选择性,特别适用于乙烯氧化生产环氧乙烷的反应。

13.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

具体实施方式

14.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

15.本发明提供一种乙烯氧化生产环氧乙烷用银催化剂的制备方法,包括如下步骤:

16.s1.获得银氨溶液,所述银氨溶液包括含银化合物、乙二胺四乙酸、纳米二氧化锆颗粒、胺类化合物、水、碱金属助剂、任选的铼助剂及其共助剂;

17.s2.将α-al2o3载体放入步骤s1所得的银氨溶液中浸渍,然后进行固液分离和焙烧,制得所述银催化剂。

18.根据本发明的方法,步骤s1中,所述纳米二氧化锆颗粒的直径优选为1~100纳米,进一步优选为10~80纳米;以银氨溶液的总重量为基准,所述纳米二氧化锆颗粒的含量优选为0.001~1.5wt%,进一步优选为0.01~1.0wt%,进一步优选为0.1~0.3wt%。

19.根据本发明的方法,步骤s1中,以银氨溶液的总重量为基准,所述乙二胺四乙酸的含量优选为0.01~20.0wt%,进一步优选为0.05~5.0wt%。

20.根据本发明的方法,步骤s1中,所述胺类化合物作为溶剂,具体地,可选自氨水、乙胺、正丙胺、乙二胺、1,3-丙二胺、1,4-丁二胺、n,n-二甲基甲酰胺、乙醇胺和丙醇胺中的一种或多种;以银氨溶液的重量为基准,所述浸渍液中胺类化合物的含量为10~90wt%。

21.根据本发明的方法,步骤s1中,所述含银化合物优选为乙酸银、硝酸银、草酸银中的一种或多种;通常,以所述银催化剂的总重量为基准,所述含银化合物的加入量使得以原子计的银在所述银催化剂中的含量为2~39wt%,优选为10~35wt%。

22.本发明中,所述碱金属助剂、铼助剂及其共助剂的具体选择和用量均可为本领域常规选择。

23.具体地,步骤s1中,所述碱金属助剂可选自锂、钠、钾、铷或铯的化合物或其任意两种以上的组合;以所述银催化剂的总重量为基准,所述碱金属助剂的加入量使得所述碱金属在所述银催化剂中的含量为1~2000ppm,优选为5~1500ppm。

24.步骤s1中,所述铼助剂选自铼的氧化物、高铼酸、高铼酸铯、甲基三氧化铼(ⅶ)和高铼酸铵中的一种或多种;以所述银催化剂的总重量为基准,所述铼助剂的加入量使得以原子计的铼金属在所述银催化剂中的含量为0~2000ppm,优选为100~1000ppm。所述的铼的共助剂可选自含锰、铬、硫、钴、钼、镍的盐类或酸的形式中的一种或多种;所述铼的共助剂的加入量使得以原子计的铼的共助剂在所述银催化剂中的含量为0~2000ppm。各种助剂可在浸渍银之前、同时或之后施加到载体上,也可以在银化合物被还原以后浸渍在载体上。

25.步骤s2中可选用银催化剂生产中普遍采用的多孔α-氧化铝载体,其中α-a12o3含量为90%以上,且具有如下特征:压碎强度为20~200n/粒;比表面为0.2~3.0m2/g;吸水率不低于30%;孔容为0.30~0.85ml/g。

26.根据本发明,步骤s2中浸渍可按照本领域常规方法进行,将氧化铝载体完全浸渍于步骤s1中所得的溶液中,充分浸渍,所述浸渍的时间可以为10~300分钟,浸渍液的温度保持30℃以下,防止含银化合物等受热分解提前析出;可通过减压至100mmhg压力以下加速浸渍过程,以载体表面无细小气泡、内外表面充分浸润为宜。

27.步骤s2中所述固液分离可包括沥滤、干燥,沥滤过程以尽可能减少附着在载体表面的多余浸渍液为宜,进行沥滤过程的同时可以去除氧化铝载体中多余的粉尘。

28.步骤s2中所述沥滤后的干燥可在空气和/或惰性气体气氛中进行,干燥的温度可以为50~120℃,时间可以为0.5~12h。充分干燥至固体质量不再发生明显变化。

29.步骤s2中,所述焙烧是在空气或氧含量不大于21%的氮氧混合气中进行的;所述焙烧的温度控制在100~600℃之间,优选控制在150~500℃之间,所述焙烧的时间为0.5~120分钟,优选为1~30分钟。

30.本发明还提供由上述方法制得的银催化剂。根据一种优选实施方式,以银催化剂的总重量计,所述银催化剂含有2~35wt%的银,1~2000ppm的碱金属,1~2000ppm的铼和0.001~1.5wt%的纳米二氧化锆。

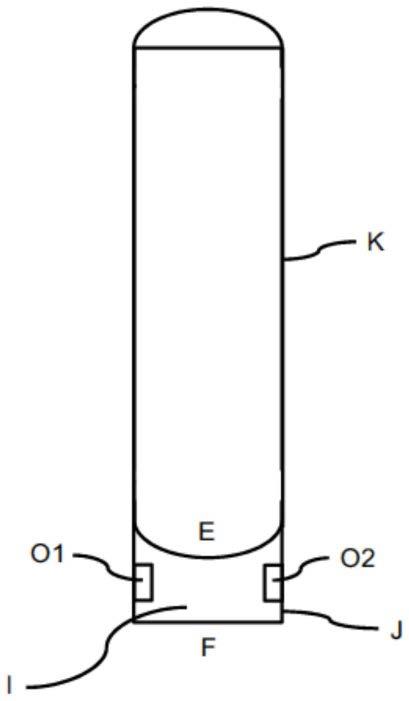

31.本发明的银催化剂可用于乙烯环氧化生产环氧乙烷中。具体地,在所述银催化剂存在的情况下,在固定床微型管式反应器中,将乙烯与氧等气体的混合气进行反应。

32.下面结合实施例对本发明作进一步说明,但本发明的范围并不局限于这些实施例。

33.催化剂性能的测定

34.本发明的各种银催化剂用实验室反应器(以下简“微反”)评价装置测试其初始性能和稳定性。微反评价装置使用的反应器是内径4mm的不锈钢管,反应器置于加热套中。催化剂的装填体积为1ml,下部有惰性填料,使催化剂床层位于加热套的恒温区。

35.初活性、选择性的测定

36.本发明使用的活性和选择性的测定条件如下:

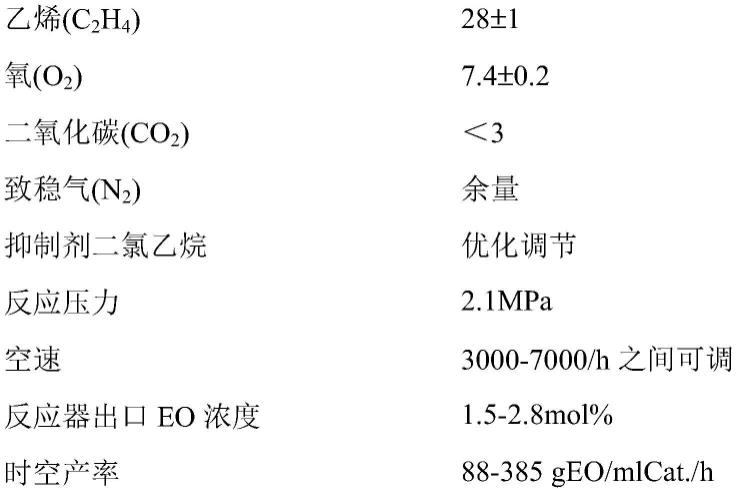

37.反应气体组成(mol%)

[0038][0039]

当稳定达到上述反应条件后连续测定反应器入、出口气体组成。测定结果进行体积收缩校正后按以下公式计算选择性:

[0040][0041]

其中δeo是出口气与进口气环氧乙烷浓度差,取10组以上试验数据的平均数作为当天的试验结果。

[0042]

催化剂的活性是通过在达到一定eo浓度时的反应温度的高低来衡量。

[0043]

实施例和比较例中使用到的载体样品均为同一载体配方制得的,具体细节可参见cn88100400.6、cn1634652a和us5063195,本文不再详述。

[0044]

催化剂制备:实施例1~8和比较例1

[0045]

实施例1

[0046]

在带搅拌的玻璃烧杯中加32.1g乙二胺,10.8g乙醇胺,3.5g乙二胺四乙酸和179.8g去离子水,得到混合液;将72.2g草酸银慢慢加入混合液中,温度保持在40℃以下持续搅拌,使草酸银完全溶解;然后依次加2.25ml硝酸铯水溶液(浓度为0.03995g/ml,以铯原子重量计)、2.78ml高铼酸铵水溶液(浓度为0.0162g/ml,以铼原子重量计)、0.5g二氧化锆颗粒(直径为30纳米),混合均匀制成300g浸渍溶液待用。

[0047]

取15g的载体,将其放入能抽真空的玻璃容器中,并加入以上浸渍溶液,完全浸没载体即可。抽真空至10mmhg以上,保持约15分钟后,沥滤去除多余的溶液。最后将浸渍过的载体样品放置在350℃的空气流中加热约2分钟,即制成银催化剂实施例1。

[0048]

实施例2

[0049]

在带搅拌的玻璃烧杯中加32.1g乙二胺,10.8g乙醇胺,3.5g乙二胺四乙酸和179.8g去离子水,得到混合液;将72.2g草酸银慢慢加入混合液中,温度保持在40℃以下持续搅拌,使草酸银完全溶解;然后依次加2.25ml硝酸铯水溶液(浓度为0.03995g/ml,以铯原子重量计)、2.78ml高铼酸铵水溶液(浓度为0.0162g/ml,以铼原子重量计)、0.5g二氧化锆颗粒(直径为60纳米),混合均匀制成300g浸渍溶液待用。

[0050]

取15g的载体,将其放入能抽真空的玻璃容器中,并加入以上浸渍溶液,完全浸没载体即可。抽真空至10mmhg以上,保持约15分钟后,沥滤去除多余的溶液。最后将浸渍过的载体样品放置在350℃的空气流中加热约2分钟,即制成银催化剂实施例2。

[0051]

实施例3

[0052]

在带搅拌的玻璃烧杯中加32.1g乙二胺,10.8g乙醇胺,3.5g乙二胺四乙酸和去离子水,得到混合液;将72.2g草酸银慢慢加入混合液中,温度保持在40℃以下持续搅拌,使草酸银完全溶解;然后依次加2.25ml硝酸铯水溶液(浓度为0.03995g/ml,以铯原子重量计)、2.78ml高铼酸铵水溶液(浓度为0.0162g/ml,以铼原子重量计)、1.5g二氧化锆颗粒(直径为30纳米),混合均匀制成300g浸渍溶液待用。

[0053]

取15g的载体,将其放入能抽真空的玻璃容器中,并加入以上浸渍溶液,完全浸没载体即可。抽真空至10mmhg以上,保持约15分钟后,沥滤去除多余的溶液。最后将浸渍过的载体样品放置在350℃的空气流中加热约2分钟,即制成银催化剂实施例3。

[0054]

实施例4

[0055]

在带搅拌的玻璃烧杯中加32.1g乙二胺,10.8g乙醇胺,3.5g乙二胺四乙酸和去离子水,得到混合液;将72.2g草酸银慢慢加入混合液中,温度保持在40℃以下持续搅拌,使草酸银完全溶解;然后依次加2.25ml硝酸铯水溶液(浓度为0.03995g/ml,以铯原子重量计)、2.78ml高铼酸铵水溶液(浓度为0.0162g/ml,以铼原子重量计)、1.5g二氧化锆颗粒(直径为60纳米),混合均匀制成300g浸渍溶液待用。

[0056]

取15g的载体,将其放入能抽真空的玻璃容器中,并加入以上浸渍溶液,完全浸没载体即可。抽真空至10mmhg以上,保持约15分钟后,沥滤去除多余的溶液。最后将浸渍过的载体样品放置在350℃的空气流中加热约2分钟,即制成银催化剂实施例4。

[0057]

实施例5

[0058]

在带搅拌的玻璃烧杯中加32.1g乙二胺,10.8g乙醇胺,10.5g乙二胺四乙酸和179.8g去离子水,得到混合液;将72.2g草酸银慢慢加入混合液中,温度保持在40℃以下持续搅拌,使草酸银完全溶解;然后依次加2.25ml硝酸铯水溶液(浓度为0.03995g/ml,以铯原子重量计)、2.78ml高铼酸铵水溶液(浓度为0.0162g/ml,以铼原子重量计)、0.5g二氧化锆颗粒(直径为30纳米),混合均匀制成300g浸渍溶液待用。

[0059]

取15g的载体,将其放入能抽真空的玻璃容器中,并加入以上浸渍溶液,完全浸没载体即可。抽真空至10mmhg以上,保持约15分钟后,沥滤去除多余的溶液。最后将浸渍过的载体样品放置在350℃的空气流中加热约2分钟,即制成银催化剂实施例5。

[0060]

实施例6

[0061]

在带搅拌的玻璃烧杯中加32.1g乙二胺,10.8g乙醇胺,10.5g乙二胺四乙酸和179.8g去离子水,得到混合液;将72.2g草酸银慢慢加入混合液中,温度保持在40℃以下持

续搅拌,使草酸银完全溶解;然后依次加2.25ml硝酸铯水溶液(浓度为0.03995g/ml,以铯原子重量计)、2.78ml高铼酸铵水溶液(浓度为0.0162g/ml,以铼原子重量计)、0.5g二氧化锆颗粒(直径为60纳米),混合均匀制成300g浸渍溶液待用。

[0062]

取15g的载体,将其放入能抽真空的玻璃容器中,并加入以上浸渍溶液,完全浸没载体即可。抽真空至10mmhg以上,保持约15分钟后,沥滤去除多余的溶液。最后将浸渍过的载体样品放置在350℃的空气流中加热约2分钟,即制成银催化剂实施例6。

[0063]

实施例7

[0064]

在带搅拌的玻璃烧杯中加32.1g乙二胺,10.8g乙醇胺,10.5g乙二胺四乙酸和179.8g去离子水,得到混合液;将72.2g草酸银慢慢加入混合液中,温度保持在40℃以下持续搅拌,使草酸银完全溶解;然后依次加2.25ml硝酸铯水溶液(浓度为0.03995g/ml,以铯原子重量计)、2.78ml高铼酸铵水溶液(浓度为0.0162g/ml,以铼原子重量计)、1.5g二氧化锆颗粒(直径为30纳米),混合均匀制成300g浸渍溶液待用。

[0065]

取15g的载体,将其放入能抽真空的玻璃容器中,并加入以上浸渍溶液,完全浸没载体即可。抽真空至10mmhg以上,保持约15分钟后,沥滤去除多余的溶液。最后将浸渍过的载体样品放置在350℃的空气流中加热约2分钟,即制成银催化剂实施例7。

[0066]

实施例8

[0067]

在带搅拌的玻璃烧杯中加32.1g乙二胺,10.8g乙醇胺,10.5g乙二胺四乙酸和179.8g去离子水,得到混合液;将72.2g草酸银慢慢加入混合液中,温度保持在40℃以下持续搅拌,使草酸银完全溶解;然后依次加2.25ml硝酸铯水溶液(浓度为0.03995g/ml,以铯原子重量计)、2.78ml高铼酸铵水溶液(浓度为0.0162g/ml,以铼原子重量计)、1.5g二氧化锆颗粒(直径为60纳米),混合均匀制成300g浸渍溶液待用。

[0068]

取15g的载体,将其放入能抽真空的玻璃容器中,并加入以上浸渍溶液,完全浸没载体即可。抽真空至10mmhg以上,保持约15分钟后,沥滤去除多余的溶液。最后将浸渍过的载体样品放置在350℃的空气流中加热约2分钟,即制成银催化剂实施例8。

[0069]

比较例1

[0070]

比较例1除了未添加乙二胺四乙酸和二氧化锆颗粒,其余步骤与实施例1相同。

[0071]

比较例2

[0072]

比较例2中添加的二氧化锆颗粒的直径为300纳米,其余步骤与实施例1相同。

[0073]

比较例3

[0074]

比较例3中未添加乙二胺四乙酸,其余步骤与实施例1相同。

[0075]

表1银催化剂比较例1和实施例1~8的第6天评价结果

[0076]

催化剂编号温度(℃)选择性(%)银催化剂比较例122582.53银催化剂比较例222984.72银催化剂比较例322684.67银催化剂实施例122385.03银催化剂实施例222485.21银催化剂实施例322585.98银催化剂实施例422686.31

银催化剂实施例522184.92银催化剂实施例622385.25银催化剂实施例722485.91银催化剂实施例822686.22

[0077]

从表1中可以发现,采用在银氨溶液中添加乙二胺四乙酸与纳米尺寸的二氧化锆颗粒的工艺所制得的银催化剂样品,其初期选择性得到明显的提高。

[0078]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

[0079]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。