1.本发明涉及废气处理技术领域,特别涉及纤维素酶气固法生产用废气处理系统。

背景技术:

2.纤维素酶,是酶的一种,是降解纤维素生成葡萄糖的一组酶的总称,它不是单体酶,而是起协同作用的多组分酶系,是一种复合酶。作用于纤维素以及从纤维素衍生出来的产物,在分解纤维素时起生物催化作用。是可以将纤维素分解成寡糖或单糖的蛋白质。纤维素酶广泛存在于自然界的生物体中。细菌、真菌、动物体内等都能产生纤维素酶。一般用于生产的纤维素酶来自于真菌。

3.目前,纤维素酶的生产工艺主要有两种,包括:固体发酵和液体发酵。两者的区别在于基质的状态,液体发酵是将发酵基质先进行粉碎,再进行水溶、醇溶,最后进行发酵;固体发酵则不需要粉碎的过程,发酵过程更久,也易于流程中的条件参数的保持。

4.常规的发酵工序完毕后,通过压滤、超滤进行固、液的分离,产生纤维素酶液制剂、固体废料,而生产中的废气则通过环保设施进行处理达标后排放。可见常规的废气处理方式,依然存在以下不足之处:

5.1、投入的环保设施,耗能、耗时,并且处理效果差;

6.2、废气中所含的纤维素酶一并处理,造成浪费;

7.3、各生产工序中,浪费严重、环保压力大。

技术实现要素:

8.为了解决背景技术中存在的技术问题,本发明提供纤维素酶气固法生产用废气处理系统,降低环保设施的处理负荷,回收各生产工序中的基质、废气中的经济产品。

9.本发明解决所采用的技术方案是:

10.纤维素酶气固法生产用废气处理系统,包括:

11.压滤机构;

12.所述压滤机构的液相、气相出口处分别连通设置有用以存储酶液的中间罐、用以存储基质的分配槽;

13.所述中间罐的液相出口处连通设置有气液分离器;

14.所述气液分离器的液相出口处连通设置有静置机构。

15.进一步的,所述压滤机构,包括:

16.桶状的桶体,所述桶体的下端开口处封闭设置有锥状的椎体,所述椎体与桶体连接处的内部设置有隔板,所述隔板的中央设置排料筛板,所述排料筛板的上端设置有相互套设并同轴的外筒体、内筒体。

17.进一步的,所述外筒体、内筒体上交错设置有多条漏液穿槽。

18.进一步的,所述隔板设置为伞状,用以方便酶液的流动、聚集。

19.进一步的,所述桶体、椎体、隔板、排料筛板、外筒体、内筒体,将压滤机构分隔为多

个空间,包括:

20.由桶体、隔板、外筒体分隔形成的储液仓;

21.由椎体、隔板、排料筛板分隔形成的储质仓;

22.由桶体、排料筛板、外筒体、内筒体分隔形成的过滤仓;

23.由桶体、排料筛板、内筒体分隔形成的压滤仓。

24.进一步的,所述桶体的上端设置有穿过外筒体并与压滤仓相连通的菌糟进口;

25.所述桶体的外壁上设置有与储液仓相连通的气相排口、液相排口;

26.所述椎体的下端设置有与储质仓相连通的固相排口,所述固相排口与分配槽相连通。

27.进一步的,所述桶体的上端设置有驱动电机,所述驱动电机旋转轴上连接设置有与桶体固定连接的减速器,所述减速器的输出轴上连接设置有压滤螺杆,所述压滤螺杆容设于压滤仓内。

28.进一步的,所述桶体上设置有监测用变送器,包括:

29.用以采集压滤机构内部温度的温度变送器;

30.用以采集压滤机构内部压力的压力变送器;

31.用以采集储液仓内酶液液位高度的液位变送器。

32.进一步的,所述气相排口、液相排口上连通设置有三通阀a,所述三通阀a与中间罐相连通;

33.所述气液分离器的气相出口处连通设置有三通阀b,所述三通阀b与中间罐气相出口处、回收工序管路相连通;

34.所述固相排口与分配槽的连通管路上设置有截止阀。

35.进一步的,所述固相排口处连通设置有固相送料泵;

36.所述中间罐液相出口与气液分离器进口阀连通管路上设置有喷射器,所述喷射器的引流口连接至净化压风设备处;

37.所述静置机构并列设置有多台,并连通设置有离心泵,所述离心泵的排口连通至菌糟的母液储罐处。

38.本发明纤维素酶气固法生产用废气处理系统的优点在于:

39.1、通过压滤机构实现固相、液相、气相的分离;

40.2、压滤机构分离出的固相,暂存于分配槽内,并分配至干燥工序制造固体颗粒产品,或者,反至生产中的发酵工序中;

41.3、压滤机构分离出的液相,暂存于中间罐内,并依次经过气液分离器、静置机构,制造处纤维素酶液制剂产品,或者,反至压滤机构中;

42.4、压滤机构分离出的气相,暂存于中间罐内,并由气液分离器,或者,直接送至醇醚/酚醚回收工序中。

附图说明

43.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要的附图作简单介绍,下列描述中的附图是本发明的实施方式。

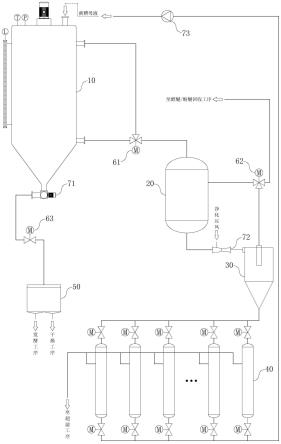

44.图1是本发明实例提供纤维素酶气固法生产用废气处理系统的生产流程示意图;

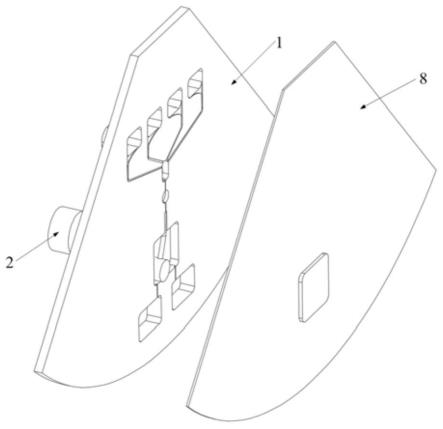

45.图2是本发明实例提供纤维素酶气固法生产用废气处理系统的压滤机构剖视示意图;

46.图3是本发明实例提供纤维素酶气固法生产用废气处理系统的工艺流程示意图。

47.图中:

48.10、压滤机构,

49.101、桶体,102、椎体,103、隔板,104、排料筛板,105、外筒体,106、内筒体,

50.111、储液仓,112、储质仓,113、过滤仓,114、压滤仓,

51.121、菌糟进口,122、气相排口,123、液相排口,124、固相排口,

52.131、驱动电机,132、减速器,133、压滤螺杆,

53.141、温度变送器,142、压力变送器,143、液位变送器,

54.20、中间罐,

55.30、气液分离器,

56.40、静置机构,

57.50、分配槽,

58.61、三通阀a,62、三通阀b,63、截止阀,

59.71、固相送料泵,72、喷射器,73、离心泵。

具体实施方式

60.为了更加清楚地、明确地说明本发明的具体实施目的和实施方式,下面将对本发明技术方案进行完整的描述,所描述的实施例是本发明一部分实施例,而不是全部实施例。在未做出创造性劳动的前提下,基于本发明所描述实施例的所有其他实施例,都属于本发明保护范围。

61.本发明纤维素酶气固法生产用废气处理系统,如图1所示,包括:

62.压滤机构10,所述压滤机构10,如图2所示,包括:

63.桶状的桶体101,所述桶体101的下端开口处封闭设置有锥状的椎体102,所述椎体102与桶体101连接处的内部设置有隔板103,所述隔板103设置为伞状,用以方便酶液的流动、聚集,隔板103的中央设置排料筛板104,所述排料筛板104的上端设置有相互套设并同轴的外筒体105、内筒体106,所述外筒体105、内筒体106上交错设置有多条漏液穿槽。

64.桶体101、椎体102、隔板103、排料筛板104、外筒体105、内筒体106,将压滤机构10分隔为多个空间,包括:

65.由桶体101、隔板103、外筒体105分隔形成的储液仓111,由椎体102、隔板103、排料筛板104分隔形成的储质仓112,由桶体101、排料筛板104、外筒体105、内筒体106分隔形成的过滤仓113,由桶体101、排料筛板104、内筒体106分隔形成的压滤仓114。

66.桶体101的上端设置有穿过外筒体105并与压滤仓114相连通的菌糟进口121,桶体101的外壁上设置有与储液仓111相连通的气相排口122、液相排口123,椎体102的下端设置有与储质仓112相连通的固相排口124,所述固相排口124与分配槽50相连通。

67.桶体101的上端设置有驱动电机131,所述驱动电机131旋转轴上连接设置有与桶体101固定连接的减速器132,所述减速器132的输出轴上连接设置有压滤螺杆133,所述压滤螺杆133容设于压滤仓114内。

68.桶体101上设置有监测用变送器,包括:

69.用以采集压滤机构10内部温度的温度变送器141,用以采集压滤机构10内部压力的压力变送器142,用以采集储液仓111内酶液液位高度的液位变送器143。

70.压滤机构10的液相、气相出口处分别连通设置有用以存储酶液的中间罐20、用以存储基质的分配槽50;

71.所述中间罐20的液相出口处连通设置有气液分离器30;

72.所述气液分离器30的液相出口处连通设置有静置机构40。

73.为了对压滤机构10内的气相、液相分别进行处理,气相排口122、液相排口123上连通设置有三通阀a61,所述三通阀a61与中间罐20相连通;气液分离器30的气相出口处连通设置有三通阀b62,所述三通阀b62与中间罐20气相出口处、醇醚/酚醚回收工序管路相连通;固相排口124与分配槽50的连通管路上设置有截止阀63。

74.固相排口124处连通设置有固相送料泵71;所述中间罐20液相出口与气液分离器30进口阀连通管路上设置有喷射器72,所述喷射器72的引流口连接至净化压风设备处;所述静置机构40并列设置有多台,并连通设置有离心泵73,所述离心泵73的排口连通至菌糟的母液储罐处。

75.三通阀a61、三通阀b62、截止阀63皆设置为自控阀门,以及,固相送料泵71、离心泵73,皆电气连接至生产车间的dcs控制系统中。

76.分配槽50的出口连通至发酵工序、干燥工序,由化验结果确定分配槽50的基质物料送至发酵工序进行再次发酵,或者,送至干燥工序制造固体颗粒产品。

77.根据上述实施例中纤维素酶气固法生产用废气处理系统的具体结构,并结合图3所示,下面对其工艺流程进行进一步地说明:

78.菌糟母液送至压滤工序中,产生固体基质、酶液、废气,其中:

79.固体基质经化验结果送至发酵工序,或者,干燥工序;

80.酶液送至分离工序进行分离,产生分离酶液、分离废气;

81.分离酶液送至静置工序,产生粗酶液、沉淀物料;

82.粗酶液送至超滤工序,产生纤维素酶液;

83.沉淀物料反送至压滤工序回用;

84.废气、分离废气送至回收工序,进行醇醚/酚醚回收。

85.以上述依据,本发明纤维素酶气固法生产用废气处理系统的实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。