1.本技术涉及刀片电池加工领域,尤其是涉及一种刀片电池外壳成型生产线。

背景技术:

2.开发扁平、窄小、长条方形电池铝外壳,是适用超级磷酸铁锂电池“刀片电池”,三元锂高速叠片方形电池、弹匣电池、矩阵电池等需求的重要的工艺技术路线,在电池安全、空间利用率、能量密度、循环寿命、环境适应性等方面均有较为突出的优势。

3.本发明人在实施本实施例的过程中,发现现有的新能源汽车动力电池铝外壳方管制造装置和工艺至少存在以下缺陷:铝胚料的复合成型和扁管成型步骤过于分散,连续性较差,导致成型产品不稳定、边缘延伸大、易产生鼓包和焊接不稳定的情况,因此需要对此进行改进。

技术实现要素:

4.为了提高铝外壳的生产质量,本技术提供一种刀片电池外壳成型生产线。

5.本技术提供一种刀片电池外壳成型生产线,采用如下的技术方案:

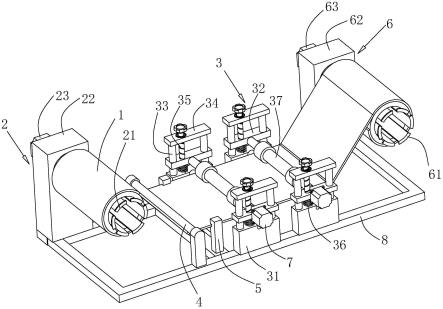

6.一种刀片电池外壳成型生产线,包括依次设置在工作台上进料装置、成型装置、焊接装置、定型装置以及校直装置,成型装置包括若干依次设置的立椭方管成型组件,相邻立椭方管成型组件之间设置有铝带导向组件。

7.通过采用上述技术方案,进料装置用于将铝胚料输送至成型装置处,立椭方管成型组件用于对铝胚料压弯变形,以使得铝胚料变成立椭圆,然后将立椭圆状的铝胚料送至焊接装置处进行焊接固定边角,定型装置对焊接后的铝外壳定型,使得铝外壳成型为扁管,定型后的扁管输送至校直装置处进行校直,以获得所需的刀片电池外壳。通过生产线连续生产的方式,提高了产品在生产时的质量。铝带导向组件在铝胚料传输过程中实现导向作用,以使得铝胚料在成型过程中,不易出现变形的情况。

8.可选的,每一组立椭方管成型组件均包括与工作台转动连接的挤压辊和对压辊,挤压辊和对压辊相对设置且挤压辊和对压辊之间设有供外壳通过的间隙,依次设置的若干组立椭方管成型组件的挤压辊与外壳接触部分的厚度依次变薄。

9.通过采用上述技术方案,利用相对设置的挤压辊和对压辊,令铝胚料从挤压辊和对压辊之间的间隙通过,挤压辊配合对压辊对铝胚料进行挤压,以使得铝胚料被挤压变形,在铝胚料依次经过若干的立椭方管成形组件之后,铝胚料成型为立椭圆状的铝胚料。通过多次挤压设置,以使得产品成型后边缘延伸小、不易产生鼓包和精度更高。

10.可选的,所述成型装置还包括材料成形稳定导向组件,所述材料成形稳定导向组件位于最末端的立椭方管成型组件与焊接装置之间。

11.通过采用上述技术方案,成形稳定导向组件用于稳定折弯后的铝胚料,通过成形稳定导向组件的调整,以便铝胚料进入焊接步骤焊接,提高了外壳成形的质量。

12.可选的,材料成形稳定导向组件包括导向机架以及设置在导向机架上的上u型槽

轮和下u型槽轮,上u型槽轮和下u型槽轮与导向机架均转动连接,上u型槽轮的u型部位套接有压轮。

13.通过采用上述技术方案,利用上u型槽轮和下u型槽轮对立椭圆形的铝带两侧进行压扁,以使得铝带的两侧成扁平状;压轮用于对铝带传输中的顶面进行压平,以将立椭圆形的铝带变为扁平矩形状的铝带。

14.可选的,材料成形稳定导向组件设置有若干组,若干组材料成形稳定导向组件依次设置,依次设置的材料成形稳定导向组件的压轮的厚度依次变薄。

15.通过采用上述技术方案,设置多组的材料成形稳定导向组件,以令铝带从立椭圆状逐渐被挤压成为矩形,提高了外壳在加工成形过程中的加工质量。

16.可选的,相邻材料成形稳定导向组件之间也设置有铝带导向组件。

17.通过采用上述技术方案,铝带导向组件在铝胚料传输过程中实现导向作用,以使得铝胚料在定型过程中,不易出现变形的情况。

18.可选的,铝带导向组件包括底板以及转动连接在底板上的两个立辊,两个立辊间隔设置。

19.通过采用上述技术方案,利用立辊的转动效果,以对铝带的传输进行导向,有利于铝带的成形。

20.可选的,所述立椭方管成型组件包括成型机架,成型机架上滑动连接有上滑座和下滑座,挤压辊安装于上滑座,对压辊安装于下滑座,成型机架上设有驱动上滑座朝靠近或者是远离下滑座方向运动的滑座驱动件。

21.通过采用上述技术方案,根据铝带的尺寸以调节对压辊和挤压辊之间的间距,有利于铝带的加工。

22.可选的,进料装置包括轮固定座,轮固定座上固定有两块相对放置的u形板,两个u形板15的u型部分相对放置。

23.通过采用上述技术方案,设置u形板在铝胚料的进料端,以将铝胚料的侧边拉直,方便对铝胚料的加工。

24.可选的,若干所述立椭方管成型组件通过同一驱动源驱动。

25.通过采用上述技术方案,设置同一驱动源,以使得各个立椭方管成型组件的运动可以同步进行,减少因运动不同步造成的加工问题,提高了加工的质量。

26.综上所述,本技术具有以下有益效果:

27.1、进料装置用于将铝胚料输送至成型装置处,立椭方管成型组件用于对铝胚料压弯变形,以使得铝胚料变成立椭圆,然后将立椭圆状的铝胚料送至焊接装置处进行焊接固定边角,定型装置对焊接后的铝外壳定型,使得铝外壳成型为扁管,定型后的扁管输送至校直装置处进行校直,以获得所需的刀片电池外壳。通过生产线连续生产的方式,提高了产品在生产时的质量。铝带导向组件在铝胚料传输过程中实现导向作用,以使得铝胚料在成型过程中,不易出现变形的情况。

附图说明

28.图1是本技术中刀片电池外壳成型生产线的结构示意图;

29.图2是本技术中进料装置的进料组件和立椭方管成型组件的结构示意图;

30.图3是本技术中铝带导向组件的结构示意图;

31.图4是本技术中成形稳定导向组件的结构示意图;

32.图5是本技术中定型装置的结构示意图;

33.图6是本技术中校直装置的结构示意图;

34.图7是本技术中铝带从平板状态加工成为立椭圆状态变化图。

35.附图标记说明:

36.1、成型装置;11、毛毡辊固定架;12、上毛毡辊;13、下毛毡辊;14、轮固定座;15、进料装置;151、丝杆型直线模组;152、放置板;153、u形板;16、立椭方管成型组件;161、成型机架;1611、机架固定板;1612、下滑座;1613、上滑座;1614、导向轴;1615、上板;162、挤压辊;163、对压辊;164、滑座驱动件;1641、蜗轮蜗杆提升机;1642、连轴;1643、提升伺服电机;1644、涡轮丝杆;17、铝带导向组件;171、底板;172、凹板;173、燕尾凸板;174、上滑道座;175、对中丝杆;176、立辊;177、高度调节件;1771、推力轴承;1772、从动伞齿轮;1773、下调整丝杆;1774、主动伞齿轮;1775、伞齿轮轴;1776、伞齿轮支座;1777、下丝座;18、材料成形稳定导向组件;181、导向机架;182、下u型槽轮;183、上u型槽轮;184、压轮;2、焊接装置;3、定型装置;31、安装机架;32、上定型上u型槽轮;33、下定型上u型槽轮;4、校直装置;41、校直底板;42、校直导杆;43、滑块座;44、下固定连接板;45、上固定连接板;46、下固定座;47、调整丝杆;48、上固定座;49、导轴;410、下校直板;411、上校直板;5、工作台;6、伺服电机;7、铝带。

具体实施方式

37.以下结合附图1-7对本技术作进一步详细说明。

38.本技术实施例公开一种刀片电池外壳成型生产线,参见图1,包括依次设置在工作台5上的进料装置15、成型装置1、焊接装置2、定型装置3以及校直装置4。进料装置15用于将铝胚料拉直,成型装置将铝胚料拉成立椭圆形,焊接装置2对铝胚料的接缝处进行焊接,定型装置3将铝胚料加工成扁管状,校直装置4对定型后的外壳进行校直,切割装置将铝带7按照预设长度进行切割。

39.参见图2,进料装置15包括毛毡辊固定架11以及放置在毛毡辊固定架11上的两根相对放置的上毛毡辊12和下毛毡辊13,毛毡辊靠近成型装置的一侧设置轮固定座14,轮固定座14上固定有丝杆型直线模组151,丝杆型直线模组151上滑动连接有放置板152,放置板152在丝杆型直线模组151的作用下水平移动,放置板152上设置有两块相对放置的u形板153,两块u形板153的u型部分相对放置。铝胚料从两个毛毡辊之间通过并传输至两块u形板153之间,铝胚料通过u形板153时,铝胚料的两侧位于u形板153的u型部分内进行传输。u形板153用于拉直铝胚料的侧边。

40.参见图2,两块u形板153通过螺栓与放置板152固定,可根据加工的铝胚料的尺寸调节两块u形板153之间的间距。

41.参见图2,成型装置1包括若干依次设置的立椭方管成型组件16,每一组立椭方管成型组件16均包括成型机架161、挤压辊162和对压辊163,挤压辊162和对压辊163均与成型机架161转动连接,挤压辊162和对压辊163相对设置且挤压辊162和对压辊163之间设有供外壳通过的间隙,挤压辊162的中部向外凸起成凸轮状,对压辊163与挤压辊162相对的部分

凹陷以匹配挤压辊162的凸起部位。依次设置的若干组立椭方管成型组件16的挤压辊162与外壳接触部分的厚度逐渐变薄,以使得初始状态为扁平板状的铝胚料逐渐变成立椭圆型的铝带7。

42.参见图2,成型机架161包括两块机架固定板1611,两块机架固定板1611水平相对放置,机架固定板1611上竖直固定有两根平行放置的导向轴1614,导向轴1614上套接有下滑座1612和上滑座1613,下滑座1612与导向轴1614固定连接,上滑座1613与导向轴1614滑动连接,挤压辊162通过轧辊轴安装在上滑座1613上,对压辊163通过轧辊轴安装在下滑座1612上。位于同一侧的两根导向轴1614上固定有上板1615,上板1615上设置有滑座驱动件164。

43.参见图2,滑座驱动件164包括固定于上板1615的蜗轮蜗杆提升机1641,蜗轮蜗杆提升机1641通过涡轮丝杆1644与上滑座1613固定连接。两块上板1615上的蜗轮蜗杆提升机1641通过连轴1642联动,连轴1642的一端同轴固定有提升伺服电机1643。

44.参见图2,在本实施例中,立椭方管成型组件16设置有五组,在其他实施例中可根据加工需求设置立椭方管成型组件16的数量。相邻立椭方管成型组件16之间设置有铝带导向组件17。

45.参见图3,铝带导向组件17包括底板171,底板171的两侧设置有两块相对放置的带燕尾槽的凹板172,凹板172上滑动连接有燕尾凸板173,燕尾凸板173上固定连接有上滑道座174,上滑道座174呈矩形框架式设置,上滑道座174中部中空部分设置有两个轴承座,两个轴承座均与上滑道座174滑动连接,轴承座上水平插接有对中丝杆175,对中丝杆175的两端分别与两个轴承座螺纹连接,对中丝杆175的两端通过对中轴套与上滑道座174连接。

46.参见图3,轴承座上固定连接有立辊轴套,立辊176轴套上转动连接有立辊176。两个轴承座上的两个立辊176间隔放置,以使得铝带7从两个立辊176之间通过。立辊176的形状根据不同阶段铝胚料加工的需求进行变换。

47.参见图3,底座上设置有调节上滑道座174高度的高度调节件177,高度调节件177包括在底板171的中部且位于两块凹板172之间固定连接的推力轴承1771,推力轴承1771固定连接有从动伞齿轮1772,从动伞齿轮1772上同轴固定连接有下调整丝杆1773,下调整丝杆1773远离从动伞齿轮1772的一端螺纹连接有下丝座1777,下丝座1777与上滑道座174固定连接。底座上固定连接有伞齿轮支座1776,伞齿轮支座1776设有两个并分别位于凹板172的两侧。伞齿轮支座1776上穿设有伞齿轮轴1775,伞齿轮轴1775与伞齿轮支座1776转动连接,伞齿轮轴1775的一端固定连接有主动伞齿轮1774,主动伞齿轮1774与从动伞齿轮1772啮合,伞齿轮轴1775的另一端从凹板172和燕尾凸板173的重合处穿过,以供操作。转动伞齿轮轴1775以使得主动伞齿轮1774带动从动伞齿轮1772转动,从动伞齿轮1772带动下调整丝杆1773转动以进一步调整上滑道座174的距离工作台5的高度。

48.参见图4,成型装置1还包括材料成形稳定导向组件18,在本实施例中,材料成形稳定导向组件18共设置有四组,材料成形稳定导向组件18位于最末端的立椭方管成型组件16与焊接装置2之间。材料成形稳定导向组件18包括导向机架181以及设置在导向机架181上的上u型槽轮183和下u型槽轮182,上u型槽轮183和下u型槽轮182与导向机架181均转动连接。铝胚料从上u型槽轮183和下u型槽轮182的u型部位通过。

49.参见图4,导向机架181的结构与成型机架161的结构一致,在此不再赘述。

50.参见图4,上u型槽轮183的u型部位套接有压轮184,依次设置的材料成形稳定导向组件18上的压轮184的厚度逐渐减小。材料成形稳定导向组件18配合立椭方管成型组件16以对铝带7进行收口。

51.参见图4,相邻的材料成形稳定导向组件18之间也设置有铝带导向组件17。

52.参见图1,立椭方管成型组件16和材料成形稳定导向组件18通过同一伺服电机6进行驱动,每一组立椭方管成型组件16和材料成形稳定导向组件18均对应有一减速机,相邻减速机之间通过传动轴传动,伺服电机6与第一个减速机连接。伺服电机6启动,带动减速机启动,对应的减速机带动立椭方管成型组件16和材料成形稳定导向组件18启动。

53.参见图5,定型装置3包括安装机架31,以及转动连接于安装机架31的上定型上u型槽轮32和下定型上u型槽轮33,上定型上u型槽轮32和下定型上u型槽轮33相对设置,经过好焊接装置2的铝带7从上定型上u型槽轮32和下定型上u型槽轮33的凹陷处通过,上定型上u型槽轮32和下定型上u型槽轮33对铝带7两侧进行挤压,以使得铝带7的立椭圆部分变为水平状态。

54.参见图5,在本实施例中,安装机架31设置依次设置有六组,安装机架31的结构与成型机架161的结构一致,在此不再赘述。定型装置3通过伺服电机6配合实现多组同步驱动。

55.参见图6,校直装置4设置有两组,校直装置4包括校直底板41,校直底板41上固定连接有一对校直导杆42,校直导杆42上套接有滑块座43,滑块座43与校直导杆42滑动连接,滑块座43上固定连接有下固定连接板44,下固定连接板44上连接有下固定座46,下固定座46上转动连接有调整丝杆47,调整丝杆47上螺纹连接有上固定座48,上固定座48和下固定座46之间连接有导轴49。上固定座48上固定连接有上固定连接板45,上固定连接板45上固定有上校直板411,下固定连接板44上固定连接有下校直板410。上校直板411和下校直板410相对放置,上校直板411和下校直板410上均凹陷有供铝带7通过的凹槽。上校直板411和下校直板410均设置有两个。定型后的铝带7从上校直板411和下校直板410之间通过,以用于拉直铝带7。

56.本技术提供的一种刀片电池外壳成型生产线的实施原理如下:

57.参见图7,令铝胚料从上毛毡辊12和下毛毡辊13处进入到u形板153处,利用u形板153和上毛毡辊12和下毛毡辊13将铝胚料拉平、拉直,然后令铝胚料经过立椭方管成型组件16,以使得初始状态为扁平板状的铝胚料逐渐变成立椭圆型的铝带7,再令立椭圆型的铝带7经过成形稳定导向组件,材料成形稳定导向组件18配合立椭方管成型组件16以对铝带7进行收口,焊接装置2对铝胚料的接缝处进行焊接,定型装置3将铝胚料加工成扁管状,校直装置4对定型后的外壳进行校直,得到矩形的铝外壳。通过设置完备的外壳生产线,以在制备时,可以对外壳进行一次性生产成形,加快了外壳的生产效率。

58.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。