1.本技术涉及刀片电池加工领域,尤其是涉及一种不等厚刀片电池冷轧铝带轧辊成型模具。

背景技术:

2.新能源刀片电池包括电池芯、电池包两部分,电池芯包括正极片、负极片以及隔膜,正极片、负极片以及隔膜通过叠片工艺再通过装配盖板、侧板以及隔圈etc形成电池芯,再将电池芯套壳。

3.现有中铝带在加工成为外壳时,所形成的外壳四个侧面的厚度均是等厚设计,所以加工外壳的设备也均是对应等厚的外壳配置,部分外壳制作时需要制作成为不等厚外壳,因此本技术提供一种不等厚刀片电池冷轧铝带轧辊成型模具。

技术实现要素:

4.为了生产不等厚的铝带,本技术提供一种不等厚刀片电池冷轧铝带轧辊成型模具。

5.本技术提供一种不等厚刀片电池冷轧铝带轧辊成型模具,采用如下的技术方案:

6.一种不等厚刀片电池冷轧铝带轧辊成型模具,包括机架以及依次安装在机架上的进料组件以及轧辊组件,进料组件与所述轧辊组件与机架转动连接,机架上安装有驱动进料组件和轧辊组件运动的驱动组件,轧辊组件的一侧安装有出料绕卷组件。

7.通过采用上述技术方案,将铝带卷套接于进料组件,再令铝带的起始端穿过轧辊组件,驱动组件驱动轧辊组件转动,以在扁平的铝带上压出凹槽,凹槽与铝带未受到挤压的部位的厚度不一,扁平的铝带变成不等厚的铝带。经过轧辊组件加工的铝带绕卷在出料绕卷组件上,以使得加工后得铝带规整,方便后续的加工。

8.可选的,所述轧辊组件包括上轧辊和下轧支撑板,上轧辊和下轧支撑板之间留有供铝带通过的间隙,上轧辊的辊身设置有两圈凸起,上轧辊与机架转动连接。

9.通过采用上述技术方案,利用上轧辊和下轧支撑板在转动的同时带动铝带传输,上轧辊上的凸起配合下轧支撑板对铝带施加挤压力,以使得铝带上与上轧辊凸起部位正对处被压出凹槽。

10.可选的,所述轧辊组件与所述进料组件之间设置有校直组件。

11.通过采用上述技术方案,设置校直组件,以将铝带的侧边拉直,方便上轧辊和下扎支撑板对铝带的加工。

12.可选的,所述校直组件包括两块相对设置的校直板,两块校直板相对的位置设置有供铝带穿过的凹陷部,铝带与凹陷部的侧壁接触。

13.通过采用上述技术方案,令铝带通过校直板的凹陷部,利用校直板的凹陷部对铝带进行拉直,以使得经过校直的铝带不易出现翻边的情况。

14.可选的,所述轧辊组件设置有两组,第一组轧辊组件的上轧辊和下扎支撑板之间

的间距大于第二组轧辊组件的上轧辊和下扎支撑板之间的间距。

15.通过采用上述技术方案,设置两组的轧辊组件以通过递进式挤压的方式,逐渐将铝带上的凹槽压出预设深度,提高了铝带压凹成形的质量。

16.可选的,所述机架上安装有用于调整上轧辊和下轧支撑板之间间距的调节件。

17.通过采用上述技术方案,不同尺寸的铝带需要压凹的深度不一致,因此,通过设置调节件调节上轧辊和下轧支撑板之间的间距,以适配不同加工尺寸要求的铝带。

18.可选的,所述调节件包括与机架转动连接的调整螺杆,机架上设置有滑座,上轧辊安装在滑座上并与滑座转动连接,调整螺杆远离与机架连接的一端插接于滑座,调整螺杆与滑座螺纹连接。

19.通过采用上述技术方案,转动调整螺杆,以调整滑座的高度,进而调整了上轧辊和下扎支撑板之间的间距。调整螺杆具有自锁的功能,在无需调节时,可令滑座位置固定。

20.可选的,所述校直组件与所述上料组件之间设置有导向辊,导向辊的高度与校直组件一致,导向辊的高度低于上料组件。

21.通过采用上述技术方案,导向辊对铝带进入轧辊前的高度进行限制,以方便铝带以适当的高度进入轧辊组件处。

22.可选的,所述上料组件包括上料圆辊,铝带套接于上料圆辊,上料圆辊上设置有若干条槽,条槽贯通上料圆辊侧面。

23.通过采用上述技术方案,通过设置条槽,以使得上料圆辊具有缓冲性能,以使得在铝带穿出过程中层出现绷紧情况时,上料圆辊处能提供缓冲,上料组件处不易出现铝带传输崩断的情况。

24.综上所述,本技术具有以下有益效果:

25.1、将铝带卷套接于进料组件,再令铝带的起始端穿过轧辊组件,驱动组件驱动轧辊组件转动,以在扁平的铝带上压出凹槽,凹槽与铝带未受到挤压的部位的厚度不一,扁平的铝带变成不等厚的铝带。经过轧辊组件加工的铝带绕卷在出料绕卷组件上,以使得加工后得铝带规整,方便后续的加工。

附图说明

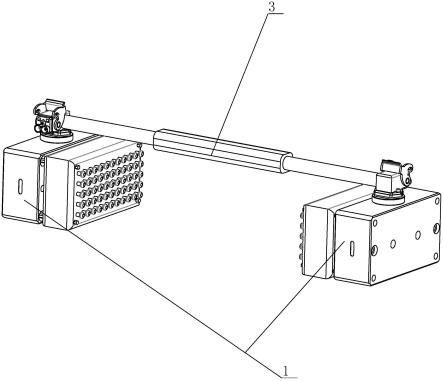

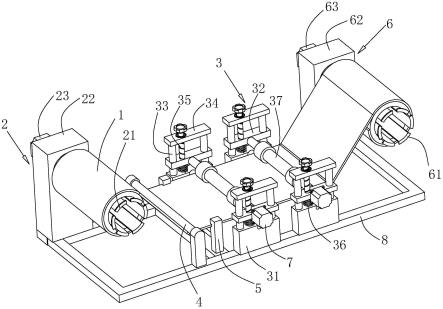

26.图1是本技术实施例中不等厚刀片电池冷轧铝带轧辊成型模具的结构示意图。

27.附图标记说明:

28.1、铝带;2、进料组件;21、进料圆辊;22、进料支架;23、圆辊驱动电机;3、轧辊组件;31、下滑座;32、上滑座;33、导向轴;34、上板;35、调整螺杆;36、弹簧;37、上轧辊;4、导向辊;5、校直组件;6、出料绕卷组件;61、出料圆辊;62、出料支架;63、出料电机;7、伺服电机;8、机架。

具体实施方式

29.以下结合附图1对本技术作进一步详细说明。

30.本技术实施例公开一种不等厚刀片电池冷轧铝带轧辊成型模具,参见图1,包括机架8以及依次安装在机架8上的进料组件2以及轧辊组件3,进料组件2与轧辊组件3与机架8转动连接,机架8上安装有驱动进料组件2和轧辊组件3运动的驱动组件,轧辊组件3的一侧

安装有出料绕卷组件6。

31.参见图1,进料组件2包括进料支架22以及转动连接在进料支架22上的进料圆辊21,进料圆辊21呈中空且一端开口,进料圆辊21上贯通开设有若干条槽,条槽绕进料圆辊21的周向设置,若干条槽将进料圆辊21隔断成若干块板,未加工的铝带1成卷套接在进料圆辊21上。

32.参见图1,进料支架22上固定有圆辊驱动电机23,圆辊驱动电机23的输出轴通过联轴器与进料圆辊21的输出轴固定连接。

33.参见图1,进料组件2和轧辊组件3之间设置有校直组件5。校直组件5包括校直支架以及安装在校直支架上的两块校直板,两块校直板水平相对放置,两块校直板相对的一侧向内凹陷有供铝带1侧边通过的凹陷部,铝带1经过校直板被拉直。

34.参见图1,校直组件5与进料圆辊21之间设置有导向辊4,导向辊4通过导向杆与机架8连接,导向辊4与导向杆转动连接,导向辊4的高度与校直板一致,导向辊4的高度低于进料圆辊21。导向辊4用于将铝带1的高度压低至与校直板水平。

35.参见图1,轧辊组件3包括上轧辊37和下轧支撑板(在其他实施方式中,轧辊组件3还可以为上轧辊37和下扎支撑板的配合,以在铝带1上压出预设深度的凹槽),上轧辊37的辊身设置有两圈凸起,上轧辊37和下轧支撑板之间留有供铝带1通过的间隙,上轧辊37与机架8转动连接。

36.参见图1,轧辊组件3还包括固定于机架8的导向轴33,导向轴33设有两对,两对导向轴33相对放置,导向轴33上设置有上滑座32和下滑座31,下滑座31与导向轴33固定连接,下轧支撑板的两端分别与两侧的下滑座31连接。上滑座32与导向轴33滑动连接,上轧辊37上穿设有转动轴,转动轴的两端分别插接于两侧的上滑座32并与上滑座32转动连接,导向轴33上固定连接有上板34,上板34上设置有调节上滑座32与下滑座31之间间距的调节件。

37.参见图1,在本实施例中,调节件为调整螺杆35,调整螺杆35依次穿过上板34和上滑座32,调整螺纹与上板34转动连接,调整螺杆35远离上板34的一端与上滑座32螺纹连接。转动调整螺杆35,以使得上滑座32在导向轴33上上升或者是下降。

38.参见图1,上滑座32和下滑座31之间设置有缓冲弹簧36。

39.参见图1,机架8上固定连接驱动组件,驱动组件为伺服电机7,伺服电机7通过减速机与中心轴固定,伺服电机7驱动同步轴转动。

40.参见图1,轧辊组件3设置有两组,第一组轧辊组件3的上轧辊37和下扎支撑板之间的间距大于第二组轧辊组件3的上轧辊37和下扎支撑板之间的间距。通过两组轧辊组件3加工铝带1,以在铝带1上获得预设凹槽。

41.参见图1,出料绕卷组件6包括出料支架62以及转动连接在出料支架62上的出料圆辊61,出料圆辊61呈中空且一端开口,出料圆辊61上贯通开设有若干条槽,条槽绕出料圆辊61的周向设置,若干条槽将出料圆辊61隔断成若干块板,已加工的铝带1成卷套接在出料圆辊61上。

42.参见图1,出料支架62上固定有出料电机63,出料电机63的输出轴通过联轴器与出料圆辊61的输出轴固定连接。

43.本实施提供的一种不等厚刀片电池冷轧铝带轧辊成型模具的实施原理如下:

44.将未加工的铝带1套接在进料圆辊21上,铝带1的起始端从上轧辊37和下扎支撑板

之间穿过,启动进料圆辊21电机、伺服电机7,以通过上轧辊37和下扎支撑板的配合,以在铝带1上压出预设深度的凹槽。

45.通过设置调整螺杆35,以根据实际的加工需求调整上轧辊37和下扎支撑板之间的间距。

46.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。