1.本发明涉及酒精发酵领域,具体涉及一种利用水稻和小麦进行混合酒精发酵的方法。

背景技术:

2.燃料乙醇发酵主要原料包括谷物原料、薯类原料、糖质原料以及纤维素原料,其中淀粉质原料主要为玉米、小麦、水稻和木薯等。随着燃料乙醇行业的迅速发展,原料逐渐由单一原料向混合原料转化。近年来,随着粮食产量的增加,我国陈化水稻和小麦库存量巨大,大量陈化粮亟待处理。采用多种淀粉质原料共发酵生产燃料乙醇可实现原料的多元化,有效解决陈化粮的囤积。

3.陈化小麦和水稻是长期(3年以上)储藏的粮食,由于霉变、真菌毒素和重金属超标等问题,一般用于燃料乙醇的生产。小麦和水稻原料的混合利用,能够实现原料多元化的柔性生产,避免企业过度依赖玉米原料,有效缓解原料供应紧张的问题,形成多种原料替代格局,增强企业活力和市场竞争能力,促进企业的长足、健康发展。由于超标的小麦和水稻价格较低,通过优化处理等方式,能够降低企业生产成本,取得较好的经济效益,还能保证粮食安全。

4.目前工厂使用水稻和小麦混合发酵,由于小麦中淀粉含量高于水稻,增大小麦的添加比例有助于酒份的提高,但是小麦中的蛋白含量较高,麸皮占比较大,导致混合发酵时液化粘度较高,发酵终点总残糖高,发酵液粘度高,废醪清液干物含量较高。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的上述问题,提供一种利用水稻和小麦进行混合酒精发酵的方法。该方法可以降低液化液粘度,减少发酵后的总残糖含量,降低发酵液的粘度,降低废醪清液干物含量。

6.为了实现上述目的,本发明提供一种利用水稻和小麦进行混合酒精发酵的方法,该方法包括:将含有水稻和小麦的混合粉浆与淀粉酶和木聚糖酶接触,以对所述混合粉浆进行液化,得到液化液;然后向所述液化液中接种酵母进行酒精发酵。

7.本发明在原有工艺的基础上,大胆尝试各种发酵辅料,最后优化出一套适用于水稻和小麦掺混的工艺,即液化阶段使用木聚糖酶,最终使得发酵液粘度、废醪液的粘度和总残糖,以及废醪清液的干物含量均降低。

具体实施方式

8.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

9.在没有相反说明的情况下,本文所说的温度均是指设定温度。

10.本发明提供一种利用水稻和小麦进行混合酒精发酵的方法,该方法包括:将含有水稻和小麦的混合粉浆与淀粉酶和木聚糖酶接触,以对所述混合粉浆进行液化,得到液化液;然后向所述液化液中接种酵母进行酒精发酵。

11.根据本发明,所述水稻优选为陈化水稻。

12.根据本发明,所述水稻可以为脱壳或不脱壳的水稻,优选为不脱壳的水稻。

13.根据本发明,所述小麦优选为陈化小麦。

14.根据本发明,所述小麦可以为脱壳或不脱壳的小麦,优选为脱壳但不脱皮的小麦。

15.在没有特别说明的情况下,本文中“陈化”是指粮食的储藏时间在3年以上。

16.根据本发明,所述混合粉浆的制备方法包括:将水稻粉碎产物和小麦粉碎产物混合物与拌料液混合,得到所述混合粉浆。

17.其中,拌料是将淀粉质原料与拌料液混合获得粉浆的步骤,所述拌料液可以为常规使用的各种拌料液,例如,可以包括但不限于自来水、工艺水,例如,发酵产乙醇工艺中产生的废水,如冷凝液、清液等。

18.根据本发明,所述混合粉浆的干物含量可以为常规的含量,优选为30-40重量%,例如,可以为30重量%、31重量%、32重量%、33重量%、34重量%、35重量%、36重量%、37重量%、38重量%、39重量%、40重量%。

19.根据本发明,所述混合粉浆的ph值优选为酸性,更优选为5-6,例如,可以为5、5.2、5.4、5.6、5.8、6。

20.其中,可以使用常规的酸碱调节剂对所混合粉浆的ph值进行调节,例如,稀盐酸、稀硫酸、磷酸、柠檬酸、氢氧化钠、氨水等。

21.根据本发明,所述水稻和小麦的用量比可以在较宽的范围内调整,但本发明的发明人发现,为了进一步提高本发明的发酵性能,优选的,以干重计,所述水稻和小麦的用量比为1:0.25-1.5,例如,可以为1:0.25、1:0.3、1:0.4、1:0.5、1:0.6、1:0.7、1:0.8、1:0.9、1:1、1:1.1、1:1.2、1:1.3、1:1.4、1:1.5;更优选为1:0.3-0.8。

22.根据本发明,所述木聚糖酶可以为本领域常规使用的各种木聚糖酶,从而耐温上讲,其可以为耐高温木聚糖酶,也可以为普通的木聚糖酶,优选为耐高温木聚糖酶。所述“耐高温木聚糖酶”是指在不低于70℃的温度下,酶活不低于20000u/ml的木聚糖酶。从酸碱性上讲,其可以为酸性木聚糖酶,也可以为碱性木聚糖酶,优选为酸性木聚糖酶。根据本发明一种优选的实施方式,所述木聚糖酶为耐高温酸性木聚糖酶,其可商购获得,例如,购自夏盛实业集团有限公司,货号为fdg-2234。

23.其中,所述木聚糖酶的用量可以在较宽的范围内选择,为了进一步提高本发明的发酵性能,优选的,相对于每吨以干重计的混合粉浆,所述木聚糖酶的用量为0.05-0.5kg,例如,可以为0.05kg、0.1kg、0.2kg、0.3kg、0.4kg、0.5kg,优选为0.2-0.4kg。

24.根据本发明,优选的,为了进一步提升本发明的发酵效果,优选的,所述淀粉酶含有耐高温α-淀粉酶和蛋白酶,且以α-淀粉酶计的酶活不小于14万u/ml。其中,所述耐高温α-淀粉酶是指不低于70℃的温度下,酶活不低于14万u/ml的α-淀粉酶。其中,所述蛋白酶优选为酸性蛋白酶。根据本发明一种优选的实施方式,所述淀粉酶通过商购获得,购自诺维信(中国)生物技术有限公司的超强复配淀粉酶(avantec cn)(含耐高温淀粉酶和酸性蛋白

酶),酶活为14万u/ml。

25.其中,所述淀粉酶的用量可以在较宽的范围内选择,为了进一步提高本发明的发酵性能,优选的,相对于每吨以干重计的混合粉浆,所述淀粉酶的用量为0.1-0.5kg,例如,可以为0.1kg、0.2kg、0.3kg、0.4kg、0.5kg,优选为0.2-0.4kg。

26.本发明中,液化是指将淀粉质原料水解成小分子物质(糊精、低聚糖等)的过程,可以使用本领域常规使用的液化方法进行液化。但为了进一步提高发酵性能,优选的,所述液化的条件包括:在80-100℃(例如,可以为80℃、82℃、84℃、86℃、88℃、90℃、92℃、94℃、96℃、98℃、100℃)的温度下维持1-4h(例如,可以为1h、1.3h、1.5h、1.8h、2h、2.2h、2.5h、2.8h、3h、3.3h、3.5h、3.8h、4h),得到所述液化液。

27.进一步优选的,所述液化在搅拌的条件下进行,所述搅拌的转速可以为150-250rpm。

28.发酵是指通过微生物在有氧或无氧条件下的生命活动来制备微生物菌体本身、或者直接代谢产物或次级代谢产物的过程,可以使用本领域常规使用的方法进行发酵。但本发明的发明人发现发酵时使用糖化酵母可以降低发酵后的残糖含量,降低发酵液的粘度,降低发酵废醪清液干物含量,并能够提高酒份,该方法尤其适用于以不脱壳的陈化水稻和小麦掺混为原料进行发酵制备乙醇。因此,优选的,所述酵母为糖化酵母,其中,所述糖化酵母可以商购获得,例如,可以购自安琪酵母股份有限公司,酵母总数≥2

×

10

10

个/g。

29.根据本发明,优选的,以干粉计的酵母接种比例0.05-0.2重量%,更优选为0.05-0.1重量%。

30.根据本发明,所述发酵的条件可以按照本领域常规的方法进行,但为了进一步提高本发明的发酵性能,优选的,本发明通过如下2阶段进行发酵:

31.从发酵开始至发酵第6-10小时为第一阶段发酵,所述第一阶段发酵的温度为25-33℃;

32.从发酵第6-10小时至发酵结束为第二阶段发酵,所述第二阶段发酵的温度为33-40℃;

33.其中,所述第一阶段发酵的温度低于所述第二阶段发酵的温度,优选为1-5℃,例如,3℃。

34.根据本发明,所述发酵的时间可以为60-80小时。

35.根据本发明,为了进一步提高本发明的发酵性能,优选的,该方法还包括向所述液化液中加入硫酸铵、糖化酶、酸性蛋白酶和杀菌剂中的至少一种;

36.优选的,该方法还包括向所述液化液中加入硫酸铵、糖化酶、酸性蛋白酶和杀菌剂。

37.其中,相对于每吨以干重计的液化液,所述硫酸铵的加入量优选为5-10kg,更优选为8-9kg。

38.其中,相对于每吨以干重计的液化液,所述糖化酶的加入量优选为0.1-1kg,更优选为0.5-0.8kg,其可以商购获得,例如,可以购自山东隆大生物工程有限公司,酶活260000u/g,酶活的定义可以参见其使用说明书。

39.其中,相对于每吨以干重计的液化液,所述酸性蛋白酶的加入量优选为0.01-0.1kg,更优选为0.05-0.07kg。其可以商购获得,例如,可以购自广西乐酵生物科技有限公

司,酶活20000u/g,酶活的定义可以参见其使用说明书。

40.其中,所述杀菌剂的加入量优选使其终浓度为1-10ppm,更优选为4-6ppm。

41.所述杀菌剂可以为常规使用的各种可以在酒精发酵过程中加入的杀菌剂,例如,可以包括但不限于,安菌泰、青霉素、抑菌康、安菌宁,优选的,所述杀菌剂为安菌泰。

42.根据本发明,优选的,该方法还包括将发酵所得发酵液进行蒸馏,得到酒精和废醪液;然后将所述废醪液固液分离,获得清液和湿糟。

43.其中,蒸馏是指从发酵液中分离乙醇的步骤,可以采用本领域常规使用的分离方法进行分离。蒸馏后的废醪液可以用板框过滤布过滤后得到清液。

44.根据本发明一种特别优选的实施方式,利用水稻和小麦进行混合酒精发酵的方法

45.(1)将陈化水稻与陈化小麦粉碎并按绝干比例1:0.6-0.7混合,随后加入拌料液(25-35重量%清液,65-75重量%工艺水),使得粉浆干物31-33重量%,将粉浆ph值调至5-6。

46.(2)向所得粉浆中加入超强复配淀粉酶(加入量为0.3-0.4kg/t粮)和木聚糖酶(加入量为0.3-0.4kg/t粮),升温至88-92℃维持2-3h,转速维持150-250rpm,得到液化醪。

47.(3)所得液化醪中加入硫酸铵(加入量为8.2-8.6kg/t原料)、糖化酶(加入量为0.65-0.7kg/t原料)、酸性蛋白酶(加入量为0.055-0.065kg/t原料)、安菌泰(终浓度5-5.5ppm)配制乙醇发酵培养基,糖化酵母干粉接种量0.05-0.1重量%。从发酵开始至发酵第7.5-8.5小时这一段时间内,控制发酵温度为30-32℃;从发酵第8.5-9.5小时至发酵结束,控制发酵温度为33-35℃,发酵总时间68-72h,得发酵醪。

48.(4)将步骤(3)所得发酵醪经蒸馏装置蒸发冷凝后得到含酒的蒸馏液和废醪液,废醪液经板框布过滤后得到清液。

49.以下将通过实施例对本发明进行详细描述。

50.α-淀粉酶,杰能科淀粉酶购自杰能科(中国)生物工程有限公司,酶活为140000u/ml,

51.超强复配淀粉酶购自诺维信(中国)生物技术有限公司,以α-淀粉酶计酶活为140000u/ml;

52.木聚糖酶为酸性木聚糖酶,购自夏盛实业集团有限公司,货号fdg-2234,酶活为20000u/g;

53.糖化酶购自山东隆大生物工程有限公司,酶活260000u/g;

54.蛋白酶为酸性蛋白酶,购自广西乐酵生物科技有限公司,酶活20000u/g;

55.陈化水稻为储藏3年的陈化稻谷,淀粉含量为52.4%(w/w),水分含量为11%(w/w);

56.陈化小麦为储藏3年的陈化小麦,淀粉含量为57.2%(w/w),水分含量为12%(w/w);

57.安菌泰购自柳州龙泰科技有限公司,杀菌率为85%的市售品;

58.发利酵母干粉和糖化酵母干粉均购自安琪酵母股份有限公司,酵母总数≥2

×

10

10

个/g;

59.还原糖是指液化完成后得到的液化醪中的还原性糖,测定方法为斐林试剂法;

60.总糖是指液化完成后得到的液化醪中的总糖(包括还原性糖、二糖、淀粉等),测定

方法为斐林试剂法;

61.de值是指还原糖(以葡萄糖计)占糖浆干物质的百分比,还原糖和糖浆的测定方法为斐林试剂法;

62.残还原糖是指乙醇发酵结束后得到的发酵醪中残留的还原性糖,测定方法为斐林试剂法;

63.残总糖是指乙醇发酵结束后得到的发酵醪中残留的糖(包括还原性糖、二糖、淀粉等),测定方法为斐林试剂法;

64.残淀粉是指乙醇发酵结束后得到的发酵醪中残留的淀粉,用残总糖减去过滤总糖得出;

65.酒份是指乙醇发酵结束后得到的发酵醪经过蒸馏装置所蒸出的酒度;

66.酸度是指中和每升液化醪中的酸性物质(包括无机酸、有机酸、强酸弱碱盐等)所消耗的naoh的摩尔质量,测定方法为酸碱中和法;

67.废醪液滤速是指发酵醪经蒸馏后所剩废醪液通过板框布过滤的速率;

68.滤液干物是指废醪液经板框布过滤的滤液的固形物含量,用快速水分测定仪测定。

69.工艺水为酒精工艺中冷却水等。

70.清液为酒精工艺中酒精蒸发后废醪液固液分离后的上清液,清液中cod≤60000mg/l。

71.实施例1

72.本实施例用于说明本发明提供的利用水稻和小麦进行混合酒精发酵的方法

73.(1)将陈化水稻与陈化小麦粉碎并按绝干比例1:0.67混合,随后加入拌料液(30重量%清液,70重量%工艺水),使得粉浆干物32重量%,将粉浆ph值调至5.6。

74.(2)向所得粉浆中加入超强复配淀粉酶(加入量为0.3kg/t粮)和木聚糖酶(加入量为0.3kg/t粮),60℃维持30min,升温至90℃维持2h,转速维持200rpm,得到液化醪。测定液化醪的粘度、还原糖、总糖和de值,结果见表1。

75.(3)所得液化醪中加入硫酸铵(加入量为8.4kg/t原料)、糖化酶(加入量为0.68kg/t原料)、酸性蛋白酶(加入量为0.06kg/t原料)、安菌泰(终浓度5ppm)配制乙醇发酵培养基,糖化酵母干粉接种量0.05重量%。从发酵开始至发酵第8小时这一段时间内,控制发酵温度为30℃;从发酵第9小时至发酵结束,控制发酵温度为33℃,发酵总时间70h,得发酵醪。测定发酵醪中的残还原糖、残总糖、残淀粉、粘度,见表2。

76.(4)将步骤(3)所得发酵醪经蒸馏装置蒸发冷凝后得到含酒的蒸馏液和废醪液,废醪液经板框布过滤后得到清液。测定酒份、酸度、废醪液滤速和清液干物,结果见表2。

77.实施例2

78.本实施例用于说明本发明提供的利用水稻和小麦进行混合酒精发酵的方法

79.(1)将陈化水稻与陈化小麦粉碎并按绝干比例1:0.5混合,随后加入拌料液(30重量%清液,70重量%工艺水),使得粉浆干物34重量%,将粉浆ph值调至5。

80.(2)向所得粉浆中加入超强复配淀粉酶(加入量为0.4kg/t粮)和木聚糖酶(加入量为0.4kg/t粮),55℃维持40min,升温至95℃维持1.5h,转速维持150rpm,得到液化醪。测定液化醪的粘度、还原糖、总糖和de值,结果见表1。

81.(3)所得液化醪中加入硫酸铵(加入量为8kg/t原料)、糖化酶(加入量为0.8kg/t原料)、酸性蛋白酶(加入量为0.05kg/t原料)、安菌泰(终浓度6ppm)配制乙醇发酵培养基,糖化酵母干粉接种量0.08重量%。从发酵开始至发酵第7小时这一段时间内,控制发酵温度为28℃;从发酵第8小时至发酵结束,控制发酵温度为33℃,发酵总时间70h,得发酵醪。测定发酵醪中的残还原糖、残总糖、残淀粉、粘度,见表2。

82.(4)将步骤(3)所得发酵醪经蒸馏装置蒸发冷凝后得到含酒的蒸馏液和废醪液,废醪液经板框布过滤后得到清液。测定酒份、酸度、废醪液滤速和清液干物,结果见表2。

83.实施例3

84.本实施例用于说明本发明提供的利用水稻和小麦进行混合酒精发酵的方法

85.(1)将陈化水稻与陈化小麦粉碎并按绝干比例1:0.8混合,随后加入拌料液(30重量%清液,70重量%工艺水),使得粉浆干物36重量%,将粉浆ph值调至6。

86.(2)向所得粉浆中加入超强复配淀粉酶(加入量为0.25kg/t粮)和木聚糖酶(加入量为0.25kg/t粮),65℃维持20min,升温至80℃维持3h,转速维持250rpm,得到液化醪。测定液化醪的粘度、还原糖、总糖和de值,结果见表1。

87.(3)所得液化醪中加入硫酸铵(加入量为9kg/t原料)、糖化酶(加入量为0.5kg/t原料)、酸性蛋白酶(加入量为0.07kg/t原料)、安菌泰(终浓度4ppm)配制乙醇发酵培养基,糖化酵母干粉接种量0.1重量%。从发酵开始至发酵第9小时这一段时间内,控制发酵温度为32℃;从发酵第10小时至发酵结束,控制发酵温度为34℃,发酵总时间70h,得发酵醪。测定发酵醪中的残还原糖、残总糖、残淀粉、粘度,见表2。

88.(4)将步骤(3)所得发酵醪经蒸馏装置蒸发冷凝后得到含酒的蒸馏液和废醪液,废醪液经板框布过滤后得到清液。测定酒份、酸度、废醪液滤速和清液干物,结果见表2。

89.实施例4

90.本实施例用于说明本发明提供的利用水稻和小麦进行混合酒精发酵的方法

91.按照实施例1的方法进行发酵,不同的是,所述液化不包括60℃维持30min的步骤,而是直接90℃维持2.5h,结果如表1和表2所示。

92.实施例5

93.本实施例用于说明本发明提供的利用水稻和小麦进行混合酒精发酵的方法

94.按照实施例1的方法进行发酵,不同的是,步骤(2)中,将超强复配淀粉酶替换为等量的α-淀粉酶(杰能科淀粉酶购自杰能科(中国)生物工程有限公司,酶活为140000u/ml);步骤(3)中,将糖化酵母替换为等量的发利酵母。结果如表1和表2所示。

95.对比例1

96.本对比例用于说明参比利用水稻和小麦进行混合酒精发酵的方法

97.按照实施例1的方法进行发酵,不同的是,步骤(2)中,将超强复配淀粉酶替换为等量的α-淀粉酶(杰能科淀粉酶购自杰能科(中国)生物工程有限公司,酶活为140000u/ml),不添加木聚糖酶;步骤(3)中,将糖化酵母替换为等量的发利酵母。结果如表1和表2所示。

98.对比例2

99.本对比例用于说明参比利用水稻和小麦进行混合酒精发酵的方法

100.按照实施例1的方法进行发酵,不同的是,步骤(2)中,不添加木聚糖酶;步骤(3)中,将糖化酵母替换为等量的发利酵母。结果如表1和表2所示。

101.对比例3

102.本对比例用于说明参比利用水稻和小麦进行混合酒精发酵的方法

103.按照实施例1的方法进行发酵,不同的是,步骤(2)中,将超强复配淀粉酶替换为等量的α-淀粉酶(杰能科淀粉酶购自杰能科(中国)生物工程有限公司,酶活为140000u/ml),不添加木聚糖酶。结果如表1和表2所示。

104.对比例4

105.本对比例用于说明参比利用小麦进行酒精发酵的方法

106.按照对比例1的方法进行发酵,不同的是,不使用陈化水稻,而是使用100%小麦。结果如表1和表2所示。

107.对比例5

108.本对比例用于说明参比利用水稻进行酒精发酵的方法

109.按照对比例1的方法进行发酵,不同的是,不使用陈化小麦,而是使用100%水稻。结果如表1和表2所示。

110.表1

[0111] 粘度(mpa.s)还原糖(%)总糖(%)de值实施例11307.8122.5024.41实施例21408.2123.6824.14实施例31708.7125.3124.19实施例41167.9322.5124.78实施例51466.9122.3021.60对比例14496.7522.3121.09对比例23727.8022.4224.38对比例34496.7522.3121.09对比例410228.3224.0026.00对比例52205.5021.6317.19

[0112]

表2

[0113]

[0114]

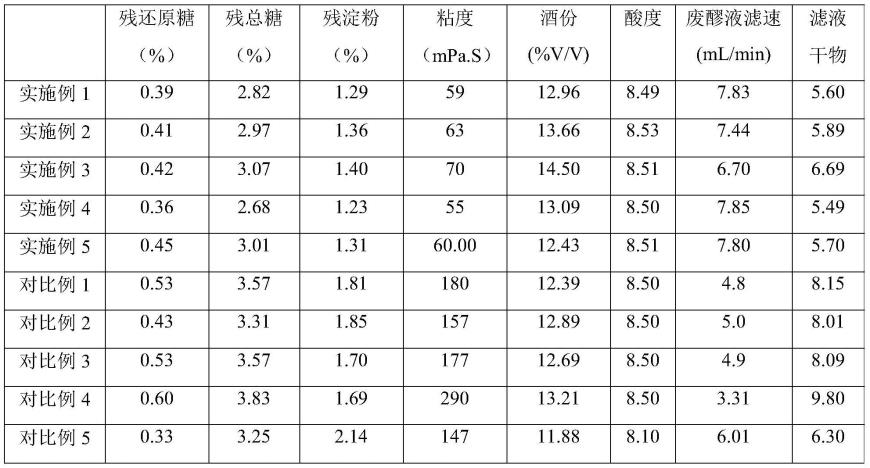

通过表1和表2的结果可以看出,本发明添加木聚糖酶,液化液的粘度,最终使得发酵液粘度、总残糖和废醪清液干物含量均降低,优选通过“液化阶段使用木聚糖酶和以α-淀粉酶计的酶活不小于140000u/ml的淀粉酶,发酵阶段使用糖化酵母”的组合工艺,最终使得液化液、发酵液粘度、总残糖和废醪清液干物含量均进一步降低,而酒份有明显的提高。

[0115]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。