1.本发明涉及一种烷基膦酸二烷基酯及其合成方法。

背景技术:

2.烷基膦酸二烷基酯是一种添加型有机磷系阻燃剂,具有含磷量高、阻燃性能优异、价格低廉和添加量少等优点,已在环氧树酯、聚氨酯泡沫塑料、不饱和聚酯树酯等高分子材料中作为阻燃添加剂被广泛使用,近年来也作为锂电池电解液阻燃添加剂受到广泛的研究。与传统的卤素系阻燃剂和无机阻燃剂相比,烷基膦酸二烷基酯在环保性、自熄性、塑性、耐低温性、抗紫外线性、抗静电性等方面均有优势,尤其适用于透明或者清淡优美色彩的制品和喷涂方面的应用,被认为是新一代的高效阻燃剂。

3.目前国内主要采用均相催化剂催化亚磷酸三烷基酯异构化反应生产烷基膦酸二烷基酯的工艺路线,反应路径如下所示(cat为催化剂):

[0004][0005]

在研究早期,用碘(例如cn103102369a)或者碘甲烷(例如cn101624402a)作为催化剂在常压反应,转化率较高,但碘或者碘甲烷具有一定毒性,沸点低,不稳定,不能回收利用,成本较高,因此大大限制了其工业应用。专利申请cn103073581a采用苯腈类化合物作为催化剂,在碱性条件下进行反应,但反应压力高于1.2mpa,产率较低。专利申请cn102702256a公开了一种采用环保型催化剂对甲基苯磺酸甲酯来催化亚膦酸三甲酯生产甲基膦酸二甲酯,具有产物易分离、合成工艺简单、催化剂可重复利用的特点,但是使用该催化剂在7~10重量%,反应温度在180~200℃,反应时间为9~13小时,存在反应条件苛刻(反应温度较高、反应时间较长)、生产效率低等问题。

技术实现要素:

[0006]

针对现有技术存在的无法工业化生产、反应条件苛刻、生产效率低的问题,本发明提供一种新的烷基膦酸二烷基酯的合成方法,采用该合成方法能够显著提高原料转化率、产品的选择性和产品的收率,合成条件温和,可用于烷基膦酸二烷基酯大规模工业化生产。

[0007]

本发明第一方面提供了一种烷基膦酸二烷基酯的合成方法,包括:采用离子型催化剂,以亚磷酸三烷基酯为原料进行合成反应,其中,所述离子型催化剂具有式(i)所示的结构:

[0008][0009]

其中,m选自金属,n为m的化合价。

[0010]

上述技术方案中,优选地,所述离子型催化剂选自三氟甲磺酸铝、三氟甲磺酸铁和三氟甲磺酸钠中的至少一种。

[0011]

上述技术方案中,优选地,所述亚磷酸三烷基酯选自亚磷酸三甲酯、亚磷酸三乙酯。

[0012]

上述技术方案中,优选地,原料与催化剂重量比为100:(1~5)。

[0013]

上述技术方案中,优选地,原料与催化剂重量之比为100:(2~4)。

[0014]

上述技术方案中,优选地,所述合成反应的条件包括:反应,反应温度为30~120℃,反应时间为0.1~5小时。

[0015]

上述技术方案中,优选地,所述合成反应的条件包括:反应温度为40~80℃,反应时间为0.25~1小时。

[0016]

上述技术方案中,优选地,所述合成反应的压力可以为常压或微正压,例如1kg~3kg压力(表压)。

[0017]

上述技术方案中,优选地,所述合成方法还包括在合成反应之后进行产物分离。

[0018]

上述技术方案中,优选地,所述分离条件包括:压力为0.1kpa~0.5kpa,温度为110~130℃;回流2~6小时。

[0019]

上述技术方案中,优选地,所述分离条件可以包括但不限于:采用间歇精馏塔,理论塔板数为20块,将所得产物在0.25kpa、110~130℃减压精馏,将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的烷基膦酸二烷基酯。塔釜产物为含有烷基膦酸二烷基酯的催化剂,可重复使用。

[0020]

本发明的有益效果:

[0021]

本发明的合成方法简单高效,合成条件温和,原料转化率高、产物烷基膦酸二烷基酯的选择性高,可用于烷基膦酸二烷基酯大规模工业生产。

附图说明

[0022]

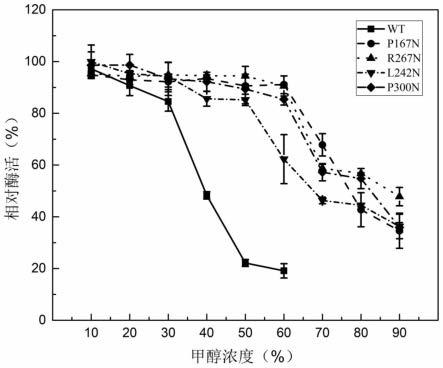

图1是实施例1的原料亚磷酸三甲酯核磁共振氢谱图,在化学位移为3.51,是甲氧基的峰(-och

2-h)。

[0023]

图2是实施例1的反应后产物和反应物色谱图。采用内标法进行定量分析,乙苯作为内标物,甲醇作为溶剂,单点法进行检测,内标物和待测物1:1。保留时间为1.44min为甲醇,3.16min为乙苯,3.49min为副产物亚磷酸二甲酯,4.16min为主产物甲基膦酸二甲酯(图中为dmmp),4.63min为副产物磷酸三甲酯。

[0024]

下面通过实施例对本发明给予进一步的说明,但不限制本发明的内容。

具体实施方式

[0025]

为使本发明更加容易理解,下面将结合实施例来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

[0026]

在本发明中,

[0027]

亚磷酸三甲酯为商购产品,cas号121-45-9。

[0028]

亚磷酸三乙酯为商购产品,cas号122-52-1。

[0029]

三氟甲磺酸铁为商购产品,cas号63295-48-7。

[0030]

三氟甲磺酸铝为商购产品,cas号74974-61-1

[0031]

三氟甲磺酸钠为商购产品,cas号2926-30-9。

[0032]

【实施例1】

[0033]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入亚磷酸三甲酯100ml,催化剂三氟甲磺酸铁2.5g和三氟甲磺酸铝2.5g,原料(亚磷酸三甲酯)与催化剂(三氟甲磺酸铁和三氟甲磺酸铝)重量比为100:5。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至30℃,反应5h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0034]

【实施例2】

[0035]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸钠1g,原料与催化剂重量比为100:1。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至80℃,反应5h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0036]

【实施例3】

[0037]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸铝1g,原料与催化剂重量比为100:1。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至80℃,反应5h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0038]

【实施例4】

[0039]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸铁1g,原料与催化剂重量比为100:1。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至80℃,反应5h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0040]

【实施例5】

[0041]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸银1g,原料与催化剂重量比为100:1。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至80℃,反应5h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0042]

【实施例6】

[0043]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶

中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸铁3g,原料与催化剂重量比为100:3。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至60℃,反应2h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0044]

【实施例7】

[0045]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸铝3g,原料与催化剂重量比为100:3。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至60℃,反应1h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0046]

【实施例8】

[0047]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸铝1.5g和三氟甲磺酸钠1.5g,原料与催化剂重量比为100:3。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至60℃,反应0.5h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0048]

【实施例9】

[0049]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸铝3g,原料与催化剂重量比为100:3。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至60℃,反应0.25h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0050]

【实施例10】

[0051]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸铝3g,原料与催化剂重量比为100:3。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至50℃,反应0.25h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0052]

【实施例11】

[0053]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸铝3g,原料与催化剂重量比为100:3。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至40℃,反应0.25h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲

基膦酸二甲酯。

[0054]

【实施例12】

[0055]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸铝3g,原料与催化剂重量比为100:3。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至100℃,反应0.25h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0056]

【实施例13】

[0057]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸铝3g,原料与催化剂重量比为100:3。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至120℃,反应0.25h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0058]

【实施例14】

[0059]

将三颈烧瓶和亚磷酸三甲酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三甲酯100ml,催化剂三氟甲磺酸铝2g,原料与催化剂重量比为100:2。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至30℃,反应0.1h,实验结果见表1。随后将产物在0.25kpa、110~120℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的甲基膦酸二甲酯。

[0060]

【实施例15】

[0061]

将三颈烧瓶和亚磷酸三乙酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三乙酯100ml,催化剂三氟甲磺酸铁2.5g和三氟甲磺酸铝2.5g,原料与催化剂重量比为100:5。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至80℃,反应5h,实验结果见表2。随后将产物在0.25kpa、120~130℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的乙基膦酸二乙酯。

[0062]

【实施例16】

[0063]

将三颈烧瓶和亚磷酸三乙酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三乙酯100ml,催化剂三氟甲磺酸钠1g,原料与催化剂重量比为100:1。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至80℃,反应5h,实验结果见表2。随后将产物在0.25kpa、120~130℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的乙基膦酸二乙酯。

[0064]

【实施例17】

[0065]

将三颈烧瓶和亚磷酸三乙酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三乙酯100ml,催化剂三氟甲磺酸铝3g,原料与催化剂重量比为100:3。将

三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至80℃,反应3h,实验结果见表2。随后将产物在0.25kpa、120~130℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的乙基膦酸二乙酯。

[0066]

【实施例18】

[0067]

将三颈烧瓶和亚磷酸三乙酯在冰水浴下处理,然后在氮气氛围保护下向三颈烧瓶中加入原料亚磷酸三乙酯100ml,催化剂三氟甲磺酸铝3g,原料与催化剂重量比为100:3。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至60℃,反应2h,实验结果见表2。随后将产物在0.25kpa、120~130℃减压精馏。将精馏塔全回流4小时,随后采出含有轻组分的产品,随后连续采出纯度高于99%的乙基膦酸二乙酯。

[0068]

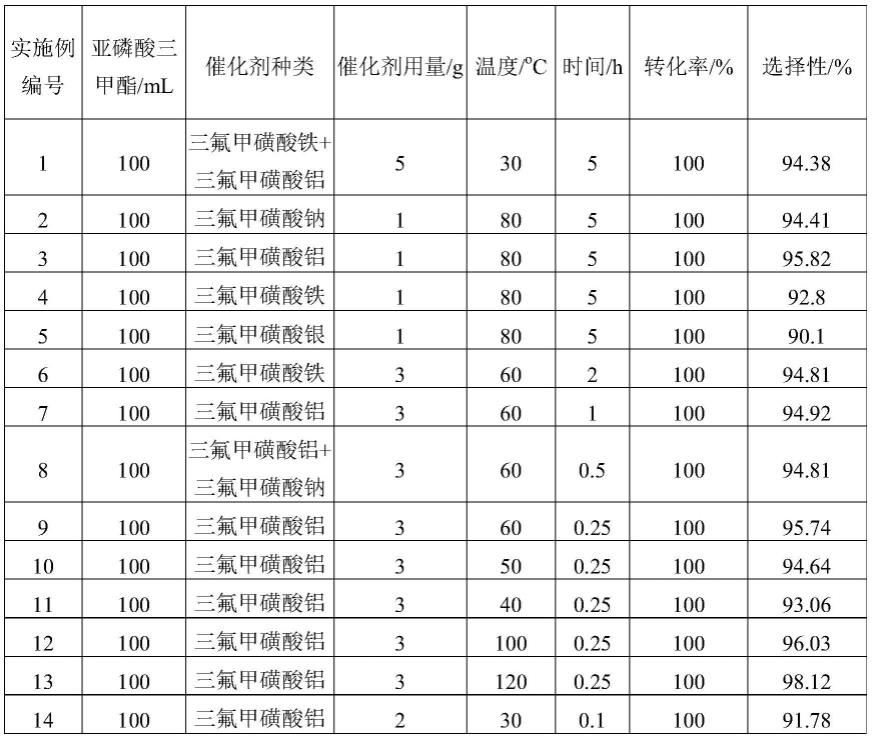

表1 甲基膦酸二甲酯合成结果

[0069][0070]

表2 乙基膦酸二乙酯合成结果

[0071][0072]

【对比例1】

[0073]

采用专利cn102702256a的实施例5的方法:将三颈烧瓶和亚磷酸三甲酯在0℃下低温处理,然后在氮气氛围保护下向三颈烧瓶中加入亚磷酸三甲酯50g,催化剂对甲基苯磺酸甲酯6g,二者重量之比为100:12。将三颈烧瓶放入油浴中,装好冷凝管,搅拌,整个反应都在氮气氛围下进行。在搅拌条件下,将温度升温至200℃,反应13h,反应收率为83.4%。

[0074]

通过实施例和对比例的结果能够看出,本发明的合成方法的原料转化率可以达到100%,产物的选择性可以达到90%以上,进而说明发明的合成方法具有较高的反应收率,在反应条件明显比对比例1温和的条件下(反应温度和反应时间明显低于对比文件1),却能够获得明显高于对比例1的收率。

[0075]

此外,通过图1和图2能够看出,图1为原料色谱图,图2为反应后产物色谱图。通过对比能够说明,原料亚磷酸三甲酯反应完全,生成甲基膦酸二甲酯和少量的副产物。

[0076]

以上所述的仅是本发明的优选实例。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,作为本领域的公知常识,还可以做出其它等同变型和改进,也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。